1 000 MW機組凝汽器水側流場的三維數值模擬

周蘭欣, 張 娜

(華北電力大學 電站設備狀態監測與控制教育部重點實驗室,河北保定 071003)

?

1 000 MW機組凝汽器水側流場的三維數值模擬

周蘭欣,張娜

(華北電力大學 電站設備狀態監測與控制教育部重點實驗室,河北保定 071003)

摘要:以某1 000 MW機組為例,利用Fluent軟件對凝汽器水側的流場特性進行了數值模擬.結果表明:循環水在高壓凝汽器和低壓凝汽器前水室產生的較大漩渦區和循環水對管板的沖擊,增加了循環水的阻力損失,影響了管束區水速的分布;在進口水室加裝導流板和隔板上加裝凸起扣板后,水室內的漩渦區明顯減小,水速變得均勻平順,循環水對隔板沖擊現象明顯減弱,且沿著凸起扣板方向進入管束,管束區平均水速提高了0.033 m/s,整體平均傳熱系數增大了28 W/(m2·K),改善了凝汽器水側管束的傳熱效果.

關鍵詞:凝汽器; 水室; 管束; 傳熱系數; 導流板; 凸起扣板

汽輪機排汽所需的循環水量隨機組容量增大急劇上升,循環水進入巨大的凝汽器水室很容易引起傳熱管水力及水速分布不均,從而影響凝汽器管束的整體傳熱效果[1].

筆者以某1 000 MW超超臨界機組凝汽器為研究對象,采用Fluent軟件對凝汽器水側流場進行數值模擬,找出水力分配不均的部位和原因,提出了改善凝汽器水側流動特性的方法和措施,為提高傳熱效果創造條件.

1計算模型及方法

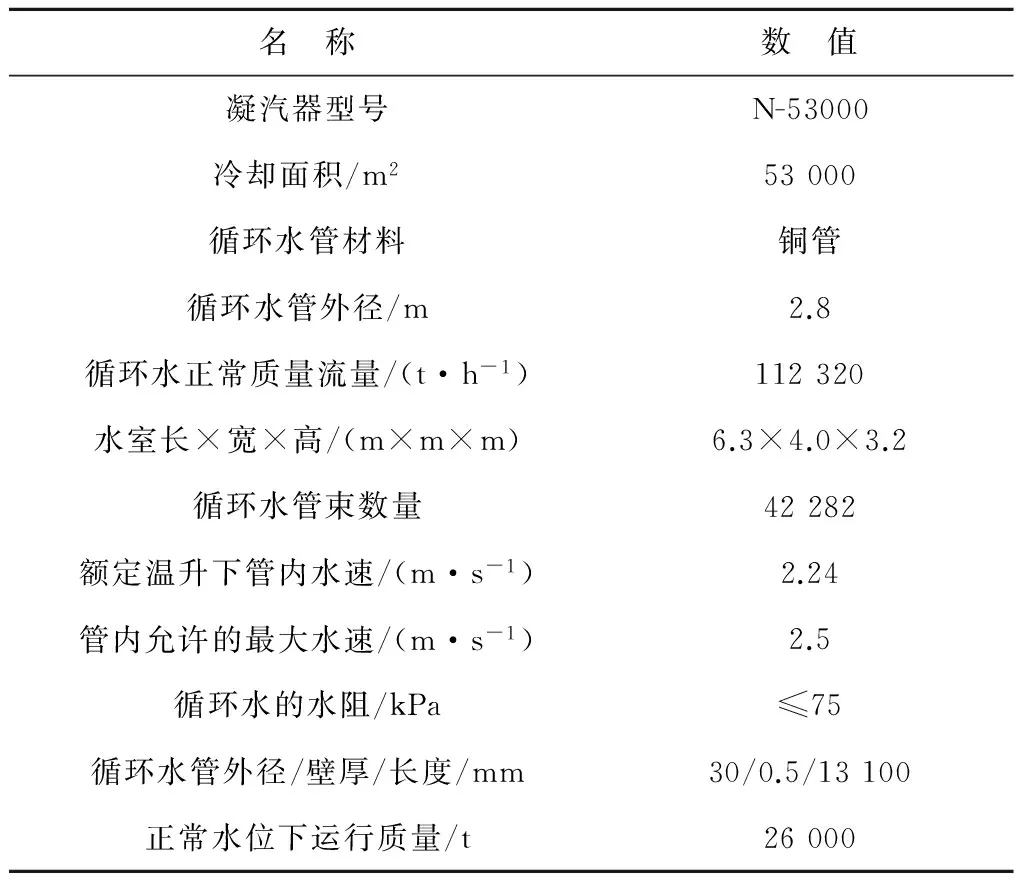

某1 000 MW機組凝汽器型號為N-53000,循環水為雙進雙出,凝汽器橫向布置[1].采用CFD軟件對凝汽器水側的流動特性進行數值模擬,凝汽器水側有4個前水室和4個后水室,流動分為2組:第一組在最外側,中間通過U形管連接;第二組在中間,通過圓管連接.凝汽器參數見表1.

表1 凝汽器參數

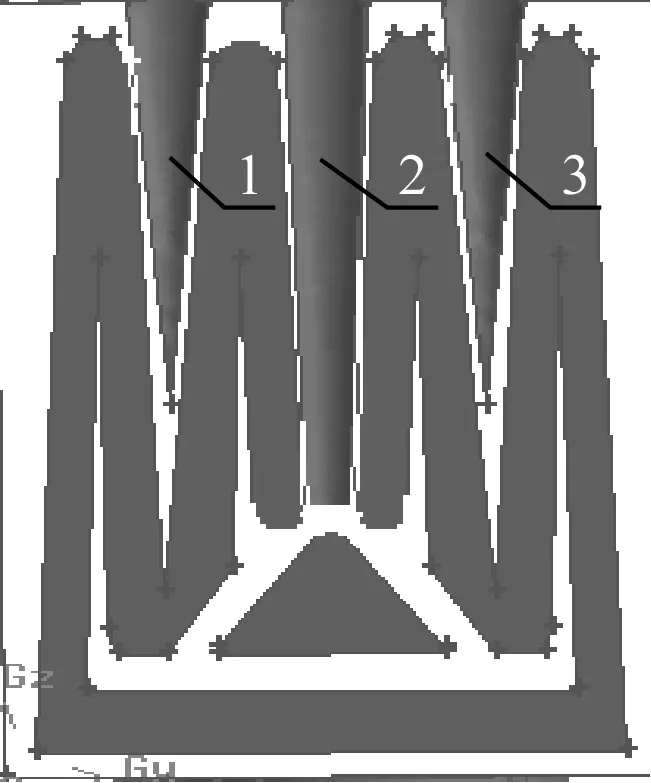

根據表1數據對N-53000凝汽器進行網格劃分,計算網格如圖1所示,網格數量為109萬.

1—低壓凝汽器1;2—低壓凝汽器2;3—高壓凝汽器1;4—高壓凝汽器2.

圖1凝汽器計算網格示意圖

Fig.1Computational grid of the condenser

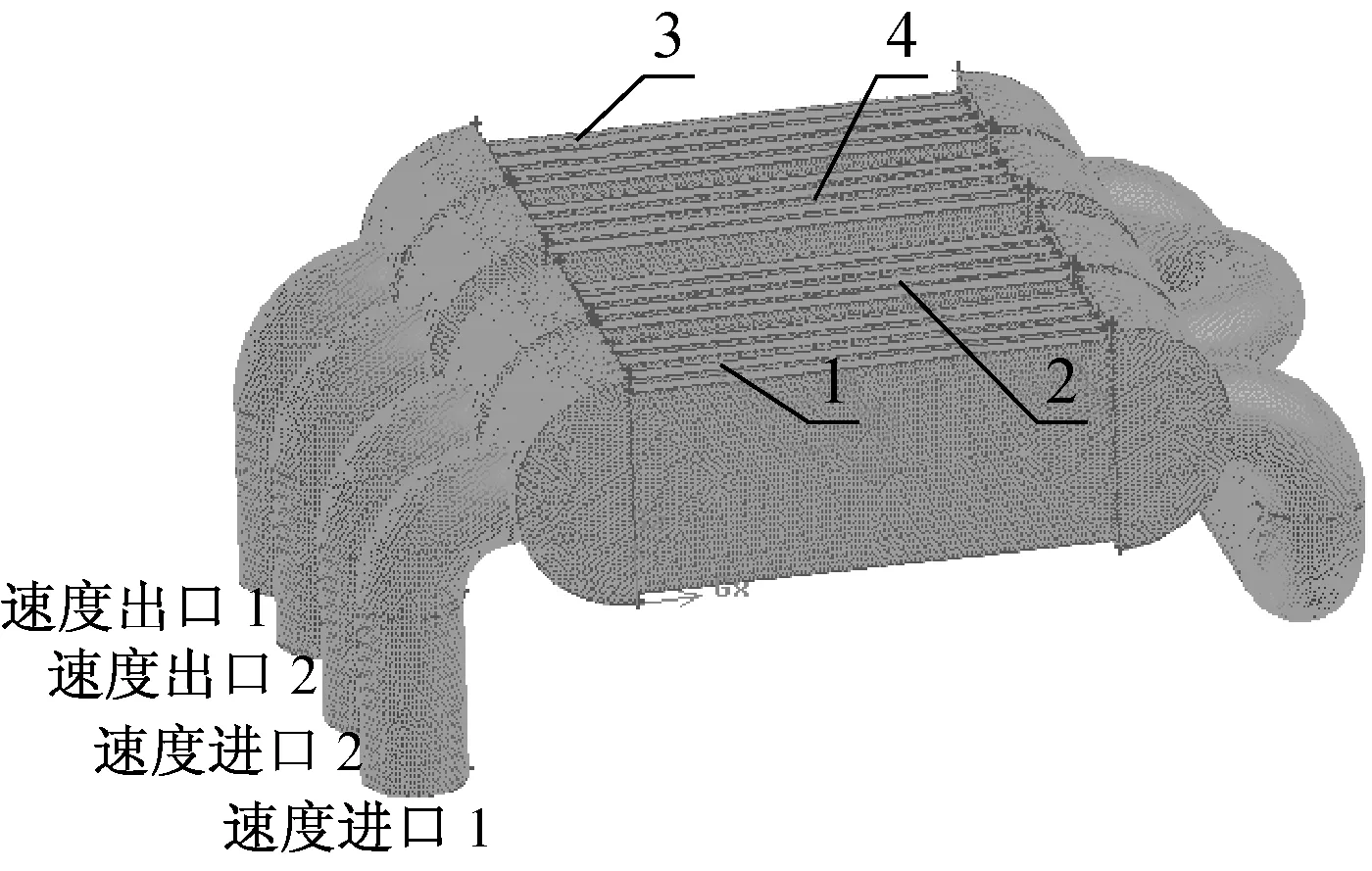

1.1多孔介質模型[2]

由于凝汽器水側存在幾千根循環水管,其外徑與長度相比相對很小,而CFD軟件計算網格數量取決于模型的最小結構尺度.因此,模擬實際流體在眾多循環水管內的流動將導致網格數量巨大,往往超出目前計算機的計算能力.在Fluent軟件中,為方便計算,定義了多孔介質模型,可用于模擬計算問題域幾何特征對流體產生的壓降.以凝汽器外側一組流程為例,流體區域劃分如圖2所示.

圖2 凝汽器流體區域劃分示意圖

求解Fluent軟件中介質的流動特性和固體區域的幾何形狀對流體流動產生的影響,多孔介質模型在原始動量方程的基礎上添加了附加動量損失.附加動量損失由2部分組成:一部分是黏性阻力損失項,另一部分是內部阻力損失項.

(1)

式中:Si為i向(x,y,z)動量源項;Dij和Cij為規定的矩陣;μ為循環水動力黏度,Pa·s;vj為循環水速,m/s;ρ為循環水密度,kg/m3.

對于簡單的均勻多孔介質,則有

(2)

式中:α為滲透性系數;C2為內部阻力系數,可以看成是沿著流動方向每一單位長度的損失系數.

多孔介質中的壓降與動量源項的關系為

(3)

式中:Δn為多孔介質區域的真實厚度.

1.2控制方程組[2]

計算中采用標準k-ε湍流模型,使用的控制方程有k方程和ε方程.

k方程為

(4)

ε方程為

(5)

其中,5個常數分別為Cμ=0.09,Cε1=1.44,Cε2=1.92,σk=1.0,στ=1.3[3].

2結果及分析

2.1凝汽器水側模擬

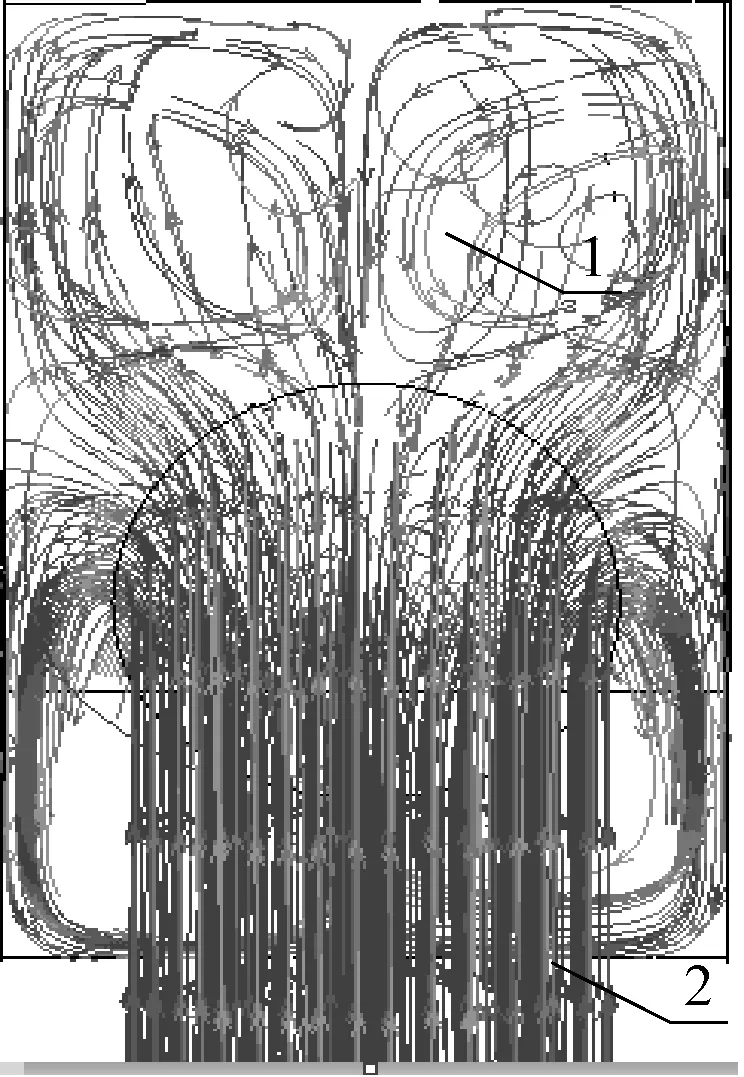

圖3給出了凝汽器流體區域的水流跡線分布.通過數值模擬發現,進出口水管和前后水室中存在較大的水頭損失,主要是因為外徑為2.8 m的進口水管拐彎變向后,高速水流進入巨大水室,對水室隔板產生沖擊.尤其是在水室上下部和四角處出現高速漩渦,水流在每根傳熱管中分配不均,使得汽側管束區水速明顯偏低[4].若提高整體管束區水速,需要改善水室內水流軌跡.

圖3 凝汽器水流跡線分布圖

2.2水室加裝導流板

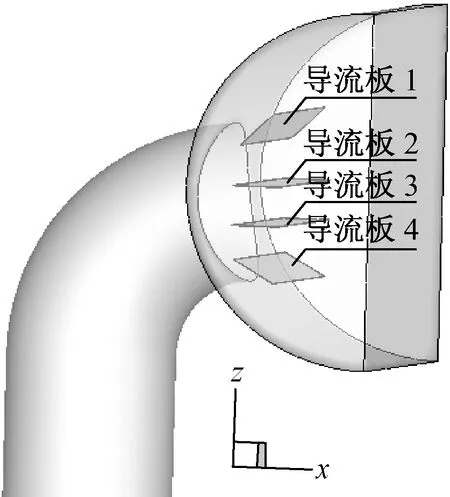

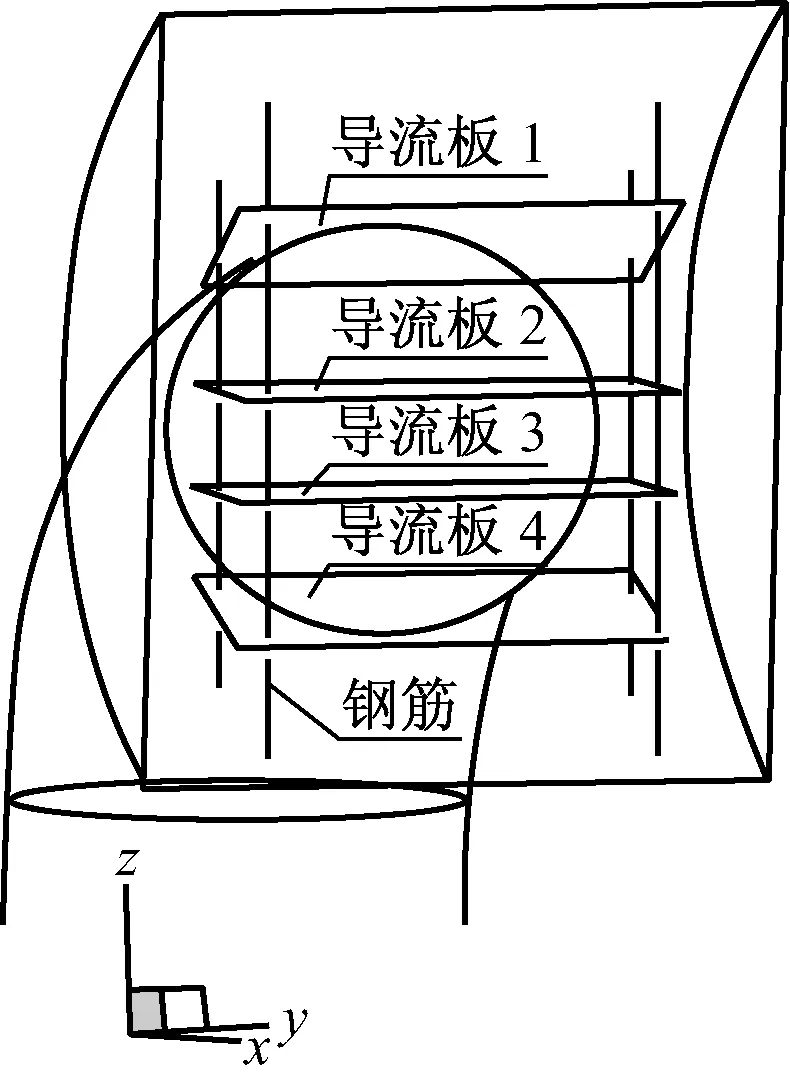

在高壓凝汽器和低壓凝汽器進口水室各加裝4塊導流板(見圖4),以提高循環水在水室流動的均勻性.導流板為不銹鋼板,采用鋼筋固定在水室中,導流板的尺寸為2.8 m×0.8 m×0.02 m.4塊導流板布置在距循環水管進口右側0.5 m,其中導流板1位于高出循環水管中心位置1.5 m處,與+x軸水平方向成45°,導流板2位于高出循環水管中心位置0.5 m處,導流板3位于低于循環水管中心位置0.5 m處,導流板2和導流板3沿x軸方向水平布置,導流板4位于低于循環水管中心位置1.5 m處,與-x軸水平方向成30°,如圖5所示.

2.3水室加裝導流板后的水速模擬

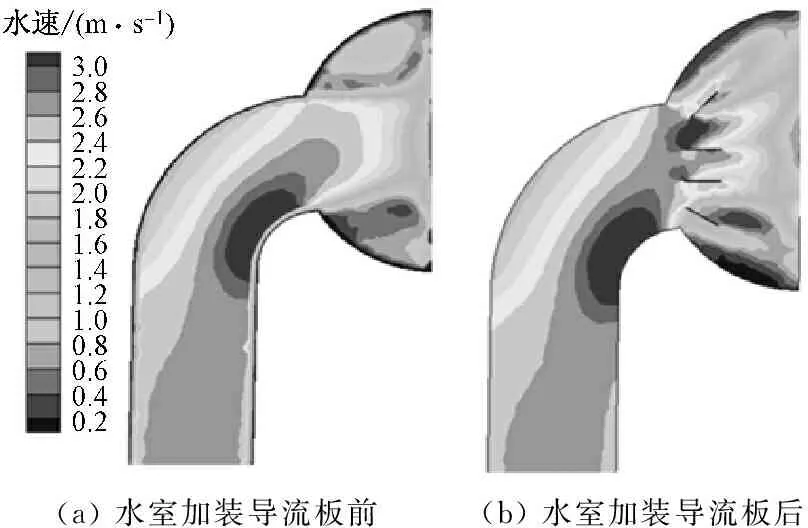

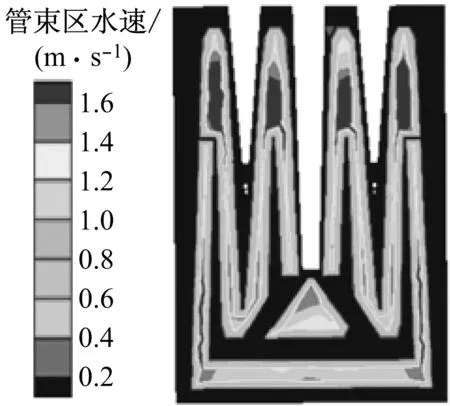

對水室加裝導流板后的流動特性進行數值模擬,首先對水室的流體流動情況進行分析,y=2 m截面水室加裝導流板前后的水速云圖如圖6所示.

循環水在進入傳熱管束前,高速流體分布在凝汽器的水室中心區域,水室頂部與下部形成漩渦區域,水室加裝導流板后,漩渦強度明顯減弱,高速流體所占比例減小,水室內流體流動變得相對均勻.

圖4 水室內導流板布置方案

圖5 水室內導流板安裝示意圖

(a)水室加裝導流板前(b)水室加裝導流板后

圖6y=2 m截面水室加裝導流板前后的水速云圖

Fig.6Velocity contours in the water chamber with and without guide plates on sectiony=2 m

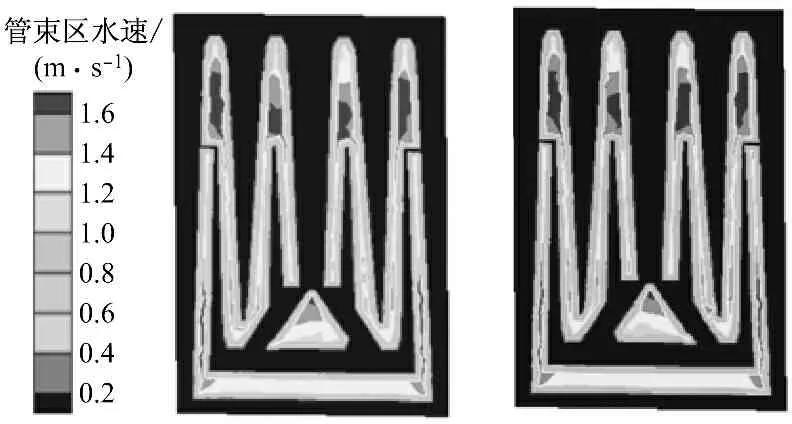

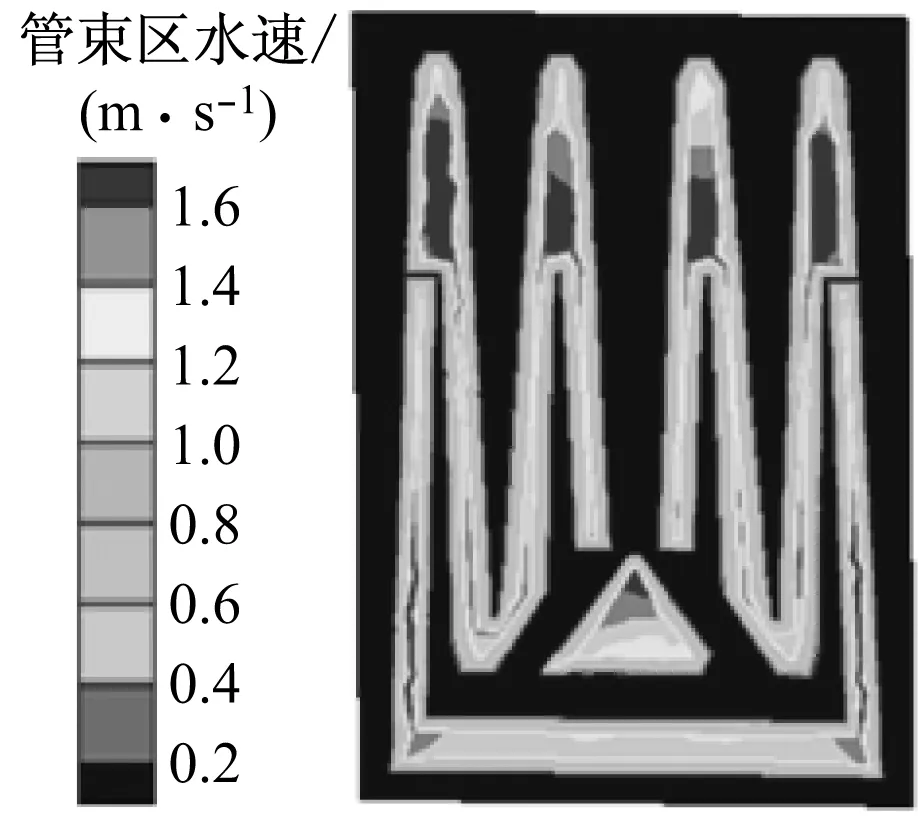

高壓水室和低壓水室加裝導流板前后,x=0 m截面管束區水速分布云圖如圖7和圖8所示.由圖7和圖8可知,水室加裝導流板后,循環水在水室內分布趨于均勻,靠近四周及四角的管束區水速較以前提高;外圍管束區水速相較中心管束區水速低的現象得到改善;還存在循環水對水室隔板中央區域沖擊回流,致使外圍管束區水速偏低的現象[5-6].

2.4管板結構優化模擬

為了減小循環水對隔板的撞擊,使進入外圍管束區的循環水沿凸起扣板導入傳熱管束,在高壓凝汽器和低壓凝汽器進口水室管板加裝了3塊凸起扣板.如圖9所示,其中1為塔形凸起扣板,長4.2 m、寬0.5 m,2、3為錐形凸起扣板,長3.12 m、寬0.38m,3塊凸起扣板最大凸出厚度相同,模擬了4種凸起厚度方案,分別為0.1 m、0.15 m、0.2 m和0.25 m,凸起扣板布置在山谷形管束的谷峰中心定位點.

圖7水室加裝導流板前x=0 m截面管束區水速分布云圖

Fig.7Velocity contours on sectionx=0 m in tube bundle area before adding guide plates in the water chamber

圖8 水室加裝導流板后x=0 m截面管束區水速分布云圖

Fig.8Velocity contours on sectionx=0 m in tube bundle area after adding guide plates in the water chamber

圖9 隔板加裝凸起扣板布置方案

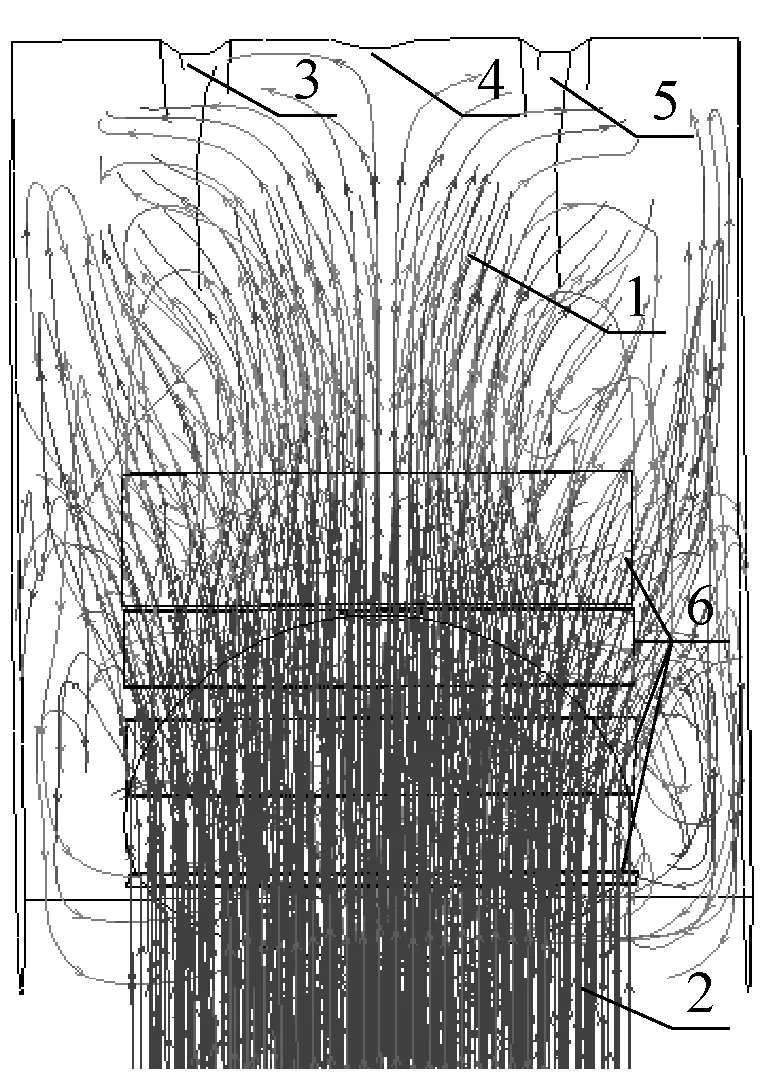

加裝凸起扣板后對水室進行數值模擬,發現循環水進入管束前的回流現象減弱,撞擊隔板的循環水沿著凸起方向進入管束區(見圖10).

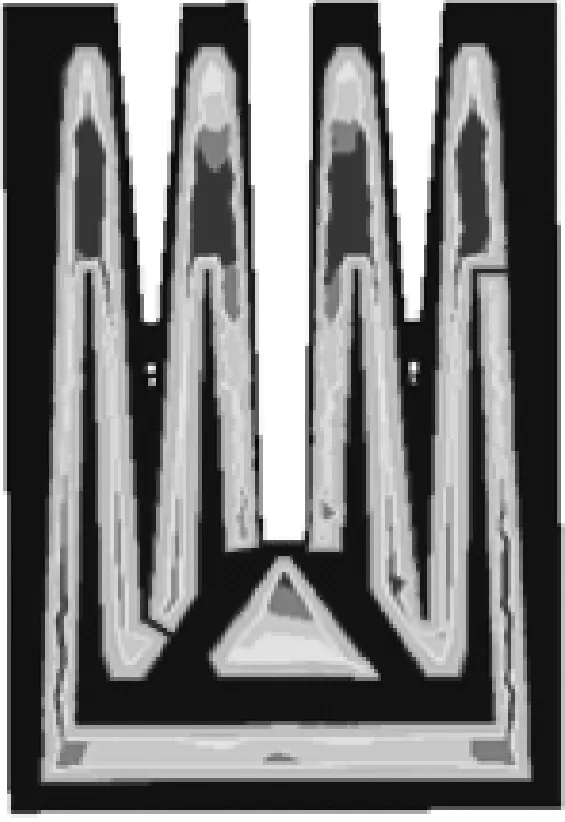

循環水沿著凸起扣板進入管束,減小了循環水由于撞擊回流而產生的壓降,使循環水管束外圍的水速提高,x=0 m截面管束區水速分布云圖如圖11所示.

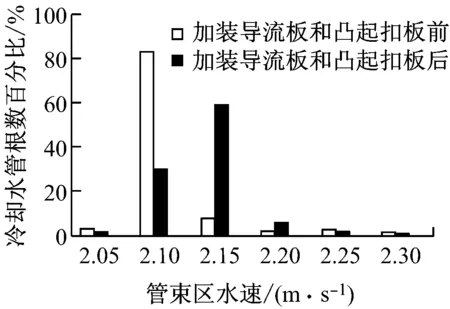

對凝汽器進口水室加裝導流板及隔板加裝凸起扣板前后管束區水速變化情況進行統計,結果如圖12所示.由圖12可知,加裝導流板和凸起扣板后,整體管束區水速提高.

凝汽器管束區水速的提高有利于管束與汽輪機排汽進行換熱[7].美國傳熱學會(HEI)利用數學解析式分析得出了傳熱系數k與凝汽器管束區水速vm的關系.

(a) 加裝凸起扣板前

(b) 加裝凸起扣板后

圖11 加裝導流板和凸起扣板后x=0 m截面管束區水速分布云圖

圖12 加裝導流板和凸起扣板前后的管束區水速對比

(6)

式中:C為循環水管外徑的計算系數;ξ0為清潔系數;βt為循環水溫修正系數;βm為循環水管的材料與壁厚修正系數[8-9].

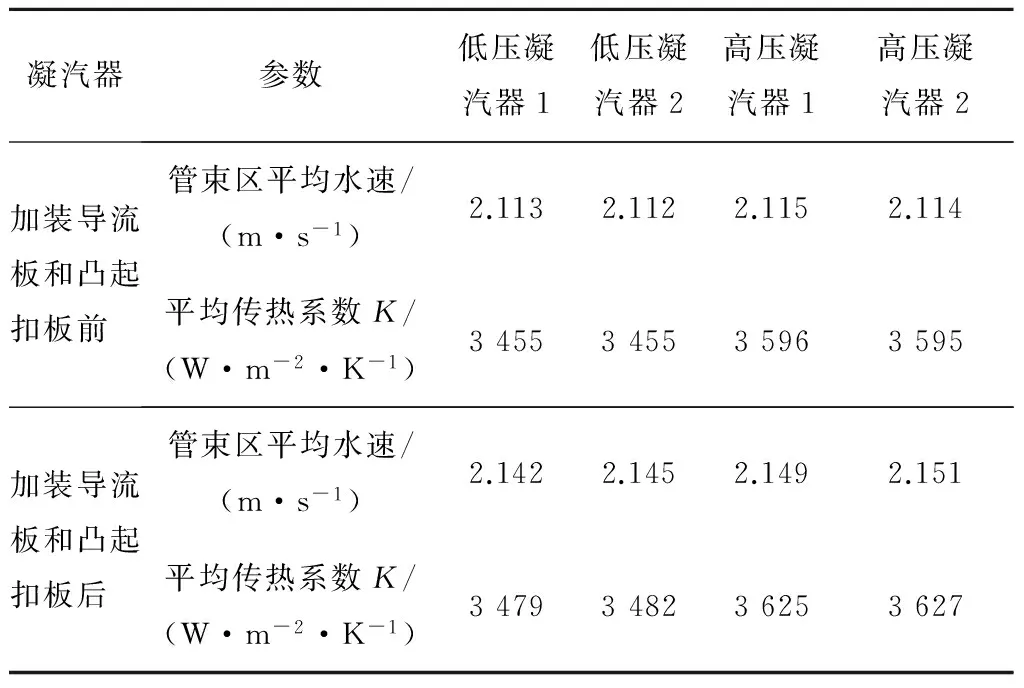

根據式(6)中傳熱系數與凝汽器管束區水速的關系,取循環水管外徑的計算系數C為2 665,清潔系數ξ0為0.85[10],高壓凝汽器、低壓凝汽器側循環水溫修正系數βt分別為1.03和0.99,循環水管的材料與壁厚修正系數βm為1.06,根據數值模擬計算得到的管束區平均水速[11-15],計算出管束區截面的平均傳熱系數K[10],如表2所示.

通過以上模擬結果,在凝汽器的進口水室加裝導流板可以使管束區水速提高,增大管束平均傳熱系數.

在凝汽器進口水室加裝導流板和凸起扣板后,在低壓凝汽器1和低壓凝汽器2側,管束區平均水速分別提高了0.029 m/s和0.033 m/s,平均傳熱系數分別增大了24 W/(m2·K)和27 W/(m2·K);在高壓凝汽器1和高壓凝汽器2側,管束區平均水速分別提高了0.034 m/s和0.037 m/s,平均傳熱系數分別增大了29 W/(m2·K)和32 W/(m2·K).

表2 管束區截面的平均傳熱系數

3結論

(1) 凝汽器進口水管的高速流體對水室隔板中部有沖擊現象,使得高壓凝汽器和低壓凝汽器進口水室水力分配不均,上下部和四角出現高速漩渦,管束區水速差別較大.

(2) 凝汽器進口水室加裝導流板后,漩渦區明顯減小,水室和管束的流體流動趨于均勻穩定,管束區平均水速提高,管束平均傳熱系數增大.

(3) 在進口水室加裝導流板和凸起扣板后,水量在水室分布趨于均勻,高速流體對隔板的沖擊減弱,管束區的循環水量更加均勻,管束區平均水速提高了0.033 m/s,整體平均傳熱系數增大了28 W/(m2·K).

參考文獻:

[1]張卓澄.大型電站凝汽器[M].北京:機械工業出版社,1993.

[2]韓占忠.FLUENT—流體工程仿真計算實例與應用[M].北京:北京理工大學出版社,2010.

[3]周蘭欣,李富云,李衛華.凝汽器殼側準三維數值研究[J]. 中國電機工程學報,2008,28(23):25-30.

ZHOU Lanxin, LI Fuyun, LI Weihua. Quasi-three-dimensional numerical study of shell side of condenser[J]. Proceedings of the CSEE, 2008,28(23):25-30.

[4]汪國山.電站凝汽器熱力性能數值仿真及其應用[M].北京:中國電力出版社,2010:18-21.

[5]孫鐘平,吳新,王亞歐.H型鰭片管束傳熱及流阻特性的數值模擬[J].動力工程學報,2014,34(5): 382-389.

SUN Zhongping,WU Xin,WANG Yaou. Numerical simulation on heat transfer and flow resistance characteristics of H-type finned tube bundles[J].Journal of Chinese Society of Power Engineering, 2014, 34(5): 382-389.

[6]林少國,黃玲燕,江永. 基于1 036 MW機組循環水系統的節能分析[J].電站輔機, 2014, 35(2): 24-27.

LIN Shaoguo, HUANG Lingyan, JIANG Yong. Based on the analysis of circulating water system of 1 036 MW[J]. Power Station Auxiliary Equipment,2014, 35(2): 24-27.

[7]于新娜,袁益超,馬有福,等.H形翅片管束傳熱和阻力特性的試驗與數值模擬[J].動力工程學報,2010, 30(6): 433-438.

YU Xinna,YUAN Yichao,MA Youfu,etal. Experimental tests and numerical simulation on heat transfer and resistance characteristics of H-type finned tube banks[J].Journal of Chinese Society of Power Engineering,2010,30(6):433-438.

[8]MAO S K,WEI Y Z,MAY Y L.Aerodynamic characteristics optimization of an axial turbine exhaust hood by tests based on an orthogonal design approach[C]//Gas Turbine Conference and Exhibition. Anaheim,USA: ASME,1987.

[9]曾德良,王瑋,楊婷婷,等.基于換熱理論的凝汽器壓力應達值的確定[J].動力工程學報,2010,30(9):678-683.

ZENG Deliang,WANG Wei,YANG Tingting,etal.Determination of the target value of condenser pressure based on heat transfer theory[J].Journal of Chinese Society of Power Engineering,2010,30(9):678-683.

[10]楊世銘, 陶文銓.傳熱學[M].4版. 北京:高等教育出版社, 2006: 256-572.

[11]李勇,李立言,曹麗華,等.山谷型雙流程凝汽器管側流場的數值分析[J].化工機械,2012,39(3):351-355.

LI Yong, LI Liyan, CAO Lihua,etal. Numerical simulation analysis on flow field in the tube side of valley type double process condenser[J]. Chemical Machinery, 2012,39(3):351-355.

[12]中國動力工程學會.火力發電設備技術手冊:第二卷[M].北京:機械工業出版社,1988.

[13]李前敏,李文娜,胡三高. 燃煤濕冷機組冷端系統優化分析[J].電力科學與工程,2011,27(3): 66-71.

LI Qianmin, LI Wenna, HU Sangao. Optimization analysis on cold wet end system of coal-fired unit[J]. Electric Power Science and Engineering, 2011, 27(3): 66-71.

[14]尤清華.大型燃煤發電機組冷端系統優化設計研究[D].北京:華北電力大學,2012.

[15]柯葵,朱立明.流體力學與流體機械[M].上海:同濟大學出版社,2009:85-88.

3D Simulation on Flow Field at Condenser Water Side of a 1 000 MW Unit

ZHOULanxin,ZHANGNa

(MOE's Key Laboratory of Condition Monitoring and Control for Power Plant Equipment,North China Electric Power University, Baoding 071003, Hebei Province, China)

Abstract:Taking a 1 000 MW unit as an example, numerical simulations were conducted on flow characteristics at its condenser water side using Fluent software. Results show that the large vortex produced by circulating water in the water chamber of high- and low-pressure condenser and the impact of circulating water on the tube plate would lead to the increase of resistance loss and the non-uniform distribution of water velocity in tube bundle areas; the phenomenon of water swirl can be significantly reduced by adding guiding plates and convex buckles in the water chamber, where the water velocity would become uniform and smooth, the impingement on baffle plate would be weakened, and the water would flow into the tube bundle along the direction of convex buckles, resulting in increased average water velocity by 0.033 m/s and raised overall heat-transfer coefficient by 28 W/(m2·K), indicating obvious improvement of heat-transfer effect at water side of the condensers.

Key words:condenser; water chamber; tube bundle; heat-transfer coefficient; guiding plate; convex buckle

收稿日期:2015-08-25

作者簡介:周蘭欣(1956-),男,河北保定人,教授,碩士,主要從事直接空冷機組節能研究及汽輪機節能優化方面的研究.

文章編號:1674-7607(2016)07-0525-05中圖分類號:TK284.1

文獻標志碼:A學科分類號:470.20

張娜(通信作者),女,碩士研究生,電話(Tel.):15733221342;E-mail:15733221342@163.com.