白車身電阻點焊飛濺控制

李 彬

?

白車身電阻點焊飛濺控制

李 彬

上汽通用五菱汽車股份有限公司

摘 要:電阻點焊是汽車白車身的主要連接方法,但由于點焊質(zhì)量的影響因素多,在實際生產(chǎn)中經(jīng)常遇到飛濺大,點焊過程中所產(chǎn)生的飛濺對白車身外表面質(zhì)量影響很大,需投入大量的人力進(jìn)行打磨,增加了勞動強(qiáng)度;飛濺還有礙于環(huán)境保護(hù)與安全,還會使核心液態(tài)金屬量減少,降低了機(jī)械性能。

關(guān)鍵詞:白車身;電阻點焊

前言

電阻點焊是焊件裝配成搭接接頭,并壓緊在兩電極之間,利用電阻熱熔化母材金屬,形成焊點的電阻焊方法。點焊過程可分為彼此相聯(lián)的三個階段:預(yù)加壓力、通電加熱和鍛壓。在電阻點焊通電加熱階段過程中由焊件貼合面或電極與焊件表面間噴出微細(xì)熔化金屬顆粒的現(xiàn)象被稱為“點焊飛濺”。

1點焊飛濺產(chǎn)生的原因

在點焊通電加熱過程中,液態(tài)熔核周圍的高溫固態(tài)金屬,在電極壓力作用下產(chǎn)生塑性變形和強(qiáng)烈再結(jié)晶而形成塑性環(huán)。在通電加熱階段,它始終處于“產(chǎn)生、擴(kuò)展,部分轉(zhuǎn)化為液態(tài)熔核”這一動態(tài)變化過程,即先于熔核形成且始終伴隨熔核一起變大,它的存在可防止周圍氣體侵入和保證熔核液體金屬不至于沿板縫被擠出形成飛濺。如果加熱過急或預(yù)壓壓力過小,而周圍塑性環(huán)未形成,被急劇加熱的接觸點由于溫度上升極快,使內(nèi)部金屬氣化,便以飛濺形式向外噴射,成為前期飛濺。形成最小尺寸熔核后,時間過長,繼續(xù)加熱,熔核和塑性環(huán)不斷向外擴(kuò)展,當(dāng)熔核沿徑向的擴(kuò)展速度大于塑性環(huán)擴(kuò)展速度時,則產(chǎn)生后期飛濺。如果熔化核心軸向增長過高,在電極壓力作用下也可能沖破塑性環(huán)向表面噴射而形成外部飛濺。因此產(chǎn)生飛濺的根本原因就是由于塑性環(huán)破裂或不完整,使之失去了對熔池金屬的包容作用。

2點焊飛濺的影響因素

通過對點焊飛濺產(chǎn)生原因的分析,可知點焊飛濺的影響因素主要有以下幾個方面:

2.1焊接工藝參數(shù)因素

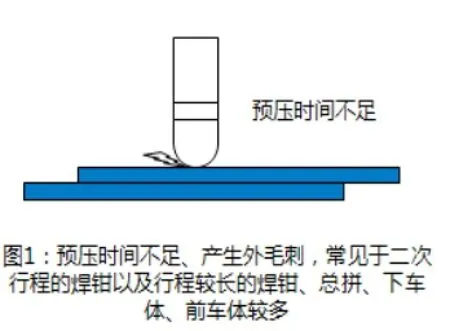

(1)預(yù)壓時間過短易產(chǎn)生飛濺:如果預(yù)壓時間過短,在焊接電流接通時電極壓力不足(預(yù)壓時間短,電極在兩焊件上的壓力值達(dá)不到預(yù)設(shè)值電流就接通),接觸電阻就會很大,導(dǎo)致在該接觸處產(chǎn)生很高的熱量,足以使金屬即刻熔化產(chǎn)生飛濺,如圖1所示。

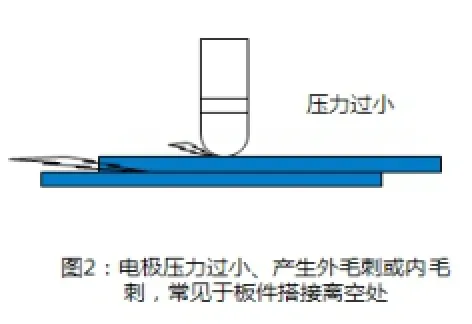

(2)焊接壓力過小易產(chǎn)生飛濺:焊接壓力過小,板間接觸不良,板與板間的接觸電阻和板與電極之間的接觸電阻大且不穩(wěn)定,造成焊接熱量過大熔池加熱速度大于塑性環(huán)擴(kuò)展速度從而產(chǎn)生嚴(yán)重飛濺,如圖2所示。

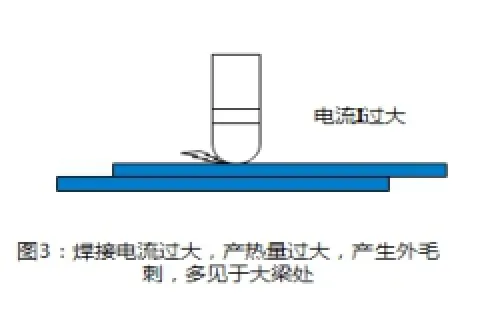

(3)焊接電流過大易產(chǎn)生飛濺:點焊的焊接電流對產(chǎn)熱的影響比電阻和通電時間大,是平方正比關(guān)系(Q=I2RT),隨著焊接電流增大,熔核的尺寸和塑性環(huán)也隨之增加,當(dāng)電流多大時,產(chǎn)生的熱量過于強(qiáng)烈導(dǎo)致熔池增長速度快于塑性環(huán)的增長速度從而沖出塑性環(huán)產(chǎn)生飛濺,如圖3所示。

2.2人為因素

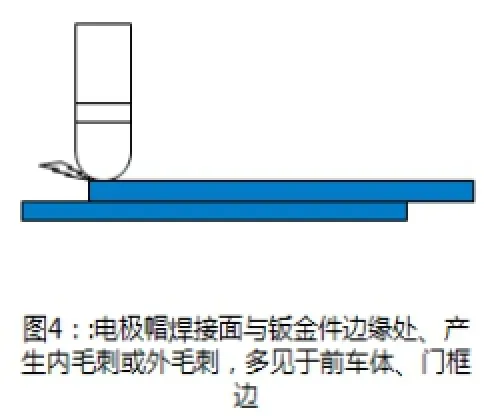

(1)員工焊接時產(chǎn)生焊點邊緣焊:邊緣焊時塑性環(huán)不完整,在靠近邊緣一側(cè)為塑性環(huán)的最薄弱部分,在焊接時熔核金屬很容易從該處噴出形成飛濺,如圖4所示。

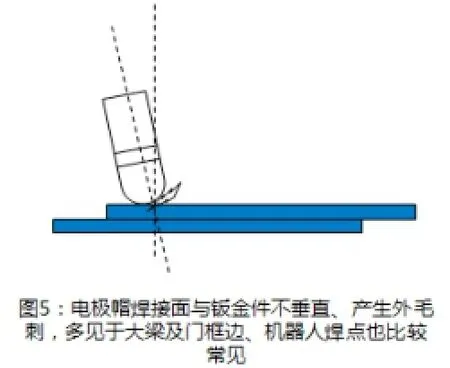

(2)員工焊接時焊接角度不正確:員工操作電極與工件不垂直,造成焊點扭曲,這時塑性環(huán)不密封,熔池金屬易飛出,形成飛濺,如圖5所示。

2.3外界因素

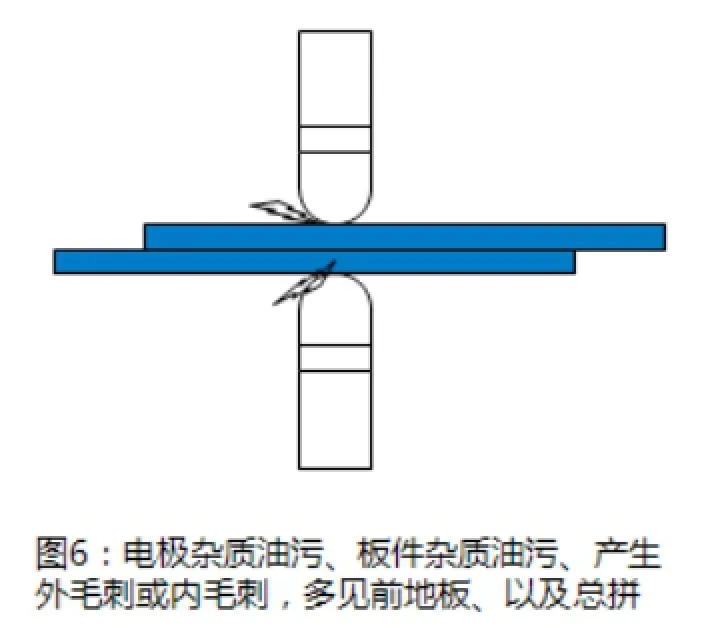

(1)焊件表面清潔度影響:當(dāng)焊件表面有油污、水分、油漆、氧化膜及其他臟物時會造成表面接觸電阻急劇增大,因而焊接熱量加大,造成熔池金屬飛出焊接區(qū),形成飛濺,如圖6所示。

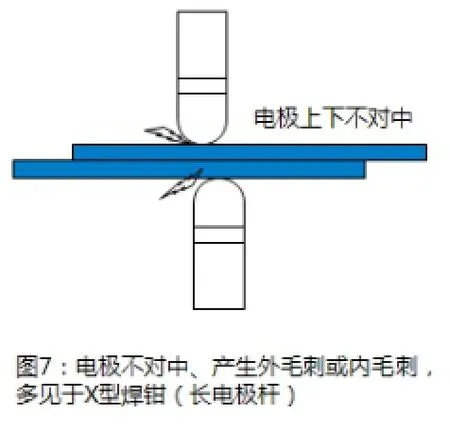

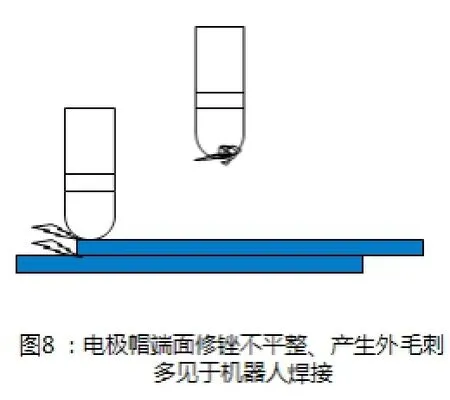

(2)電極狀狀態(tài)的影響:上下電極不對中、電極異常磨損端面變形,焊接時造成焊點扭曲,這時塑性環(huán)不密封,熔池金屬易飛出,形成飛濺,如圖7、圖8所示。

(3)電網(wǎng)波動的影響:在焊裝車間內(nèi),設(shè)備一般都不是相對獨立的,焊機(jī)的電源往往與其他設(shè)備安裝在同一電源內(nèi)。由于柔性生產(chǎn)線等其他原因,各種設(shè)備不可能同時運行,當(dāng)部分設(shè)備運行時,電壓和電流都是不斷變化的,當(dāng)電源電壓多次在設(shè)定值上偏差波動時,電流也會在其上偏差波動并對焊機(jī)工件產(chǎn)生反復(fù)的瞬間沖擊,當(dāng)沖擊電流遠(yuǎn)大于使用焊接電流時,焊接工件熔池金屬因熱量過大極具膨脹,從而沖出塑性環(huán)產(chǎn)生飛濺。

3降低點焊飛濺的方法

3.1降低焊接工藝參數(shù)因素的影響—焊接工藝參數(shù)優(yōu)化

(1)合理設(shè)定預(yù)壓時間,焊裝車間部分焊槍行程距離較大需設(shè)定較長的預(yù)壓時間,確保在電流接通前電極壓力已達(dá)到預(yù)設(shè)值,預(yù)壓時間過長會加長焊接作業(yè)時間,增加一定的人工成本,因此以電極壓力到達(dá)設(shè)定壓力為下限臨界值,設(shè)定預(yù)壓時間時盡量靠近臨界值。

(2)電極壓力優(yōu)化:電極力對熔核形成有著雙重作用,它既影響熔核的接觸電阻,又影響電極的散熱效果和焊接區(qū)塑性變形及核心的致密強(qiáng)度。若電極小過小,電阻變大易出現(xiàn)飛濺,因而可以適當(dāng)增加電極壓力消除飛濺現(xiàn)象。但電極壓力的增大會使接觸電阻減小,散熱加快,因而總熱量減少,熔核尺寸減小和焊點強(qiáng)度降低,因在適當(dāng)增大電極壓力的同時增大焊接電流或者延長焊接時間以彌補(bǔ)電阻減小的影響,從而保證焊點的強(qiáng)度。

(3)焊接電流的優(yōu)化:在正常情況下,焊接區(qū)的電流密度應(yīng)有一個合理的上、下限,低于下限時,熱量過小,不能形成熔核;高于上限,加熱速度過快,會發(fā)生飛濺,質(zhì)量下降。電極力增大時,產(chǎn)生飛濺的電流上限值也增大。一般在焊裝車間生產(chǎn)中電極力給定時,調(diào)整焊接電流稍低于飛濺電流值使其保證焊點強(qiáng)度的同時又減少點焊飛濺。

3.2預(yù)防和減少人為因素的影響

(1)邊緣焊而產(chǎn)生的飛濺:一方面可以通過培訓(xùn)員工按照正確的工藝位置對焊點進(jìn)行焊接,焊點位置不要太靠邊,從而避免邊緣焊點的產(chǎn)生,另一方面如果是由于板材錯位而造成焊接搭接邊不齊而造成的邊緣焊,通過調(diào)整焊接工裝,使焊接搭接邊平齊而避免邊緣焊點的產(chǎn)生。

(2)由員工焊接角度不正確而因此的飛濺,可以通過加強(qiáng)培訓(xùn)員工按電極與板件垂直度的角度進(jìn)行焊接,同時增加一定的工裝限位防止焊槍工件不垂直的情況發(fā)生,從而避免因焊接角度不對焊點扭曲過大而產(chǎn)生的飛濺。

3.3消除外界因素的影響

(1)對于焊件表面有油污、水分、油漆、氧化膜及其他臟物,點焊前必須對焊件表面進(jìn)行清理,清理方法分為機(jī)械清理和化學(xué)清理兩種,前者有擦拭、噴砂、噴丸、刷光、拋光等,后者常用的是酸洗或者其他化學(xué)藥品將金屬表面的銹皮、氧化膜等溶解和剝蝕掉。

(2)對于電極不對中和電極磨損得問題,一般通過調(diào)整焊槍電極對中和修磨、更換電極帽的方法來解決,并要求員工定期檢查電極對中和電極帽狀態(tài),使焊接時電極處于對中狀態(tài)以及電極帽狀態(tài)完好。

4結(jié)論

生產(chǎn)現(xiàn)場中點焊飛濺產(chǎn)生的原因和影響因素主要有:

①焊接參數(shù):預(yù)壓時間過短、焊接電流過大、電極壓力過小;②員工不正確的操作:邊緣焊和焊接角度不正確;③焊件設(shè)備狀態(tài):焊件表面不清潔、電極不對中和電極帽磨損、電網(wǎng)波動大。

預(yù)防和降低點焊飛濺現(xiàn)象的主要方法有:

①優(yōu)化焊接工藝參數(shù);②指導(dǎo)員工正確的焊接方法避免焊點扭曲過大和邊緣焊點的產(chǎn)生;③清除零件表面的油污和雜質(zhì)、定期矯正電極和更換電極帽,穩(wěn)定電網(wǎng)波動。

參考文獻(xiàn):

[1]武萬斌、齊慶祝、趙軍《點焊飛濺的控制》—汽車工程師雜質(zhì),2011.4

[2]陳祝年《焊接工程師手冊》第二版—北京:機(jī)械工業(yè)出版社,2009.10