滾動軸承振動性能因素分析的定性融合理論

徐永智,夏新濤

(1.西北工業大學 機電學院,西安 710072;2. 河南科技大學 機電工程學院,河南 洛陽 471003)

滾動軸承的制造安裝因素直接影響其運行過程中的動態特性、使用壽命和可靠性,其中多體現在軸承振動方面,其測量及結果分析受到行業的普遍關注[1];軸承振動信號數據采用時域特征、神經網絡法以及光譜分析處理[2-4]來分析軸承故障診斷以及故障處理;文獻[5-6]分析了軸承的振動特性及特征參數;文獻[7-12]研究了振動與噪聲的相關性以及減振降噪的方法措施。以上研究從不同方面揭示了軸承振動的特征,為軸承性能的進一步研究提供了很好的經驗,但很少涉及軸承振動影響因素的定性分析。

鑒于此,現提出一種軸承振動性能影響因素分析的乏信息定性融合理論。

1 定性融合理論

定性融合理論:信息系統有很多特征,揭示信息系統特征的方法眾多,利用每種方法可揭示信息系統某個側面的信息特征,從而獲得信息系統的特征信息集,對特征信息集進行融合做出合理的決策,最終推斷總體特征信息。

1.1 定性融合

定性融合是指在給定的論域U中,已知解集

F=(f1,f2,…,fj,…,fh);j=1,2,…,h,

(1)

fj=(fj1,fj2,…,fjn),

式中:j為方法;h為方法個數。記“屬性一致性于”為符號“?”,在解集F中,總存在且至少存在一個來自F的元素集合,是滿足準則Θ的最終解f0,表示為

f0|Θ|FromF?F0,

(2)

式中:F0為系統屬性的真值集合即白箱問題;|Θ表示在準則Θ下;|FromF表示來自F的元素。

由于系統信息的復雜多樣性,用不同數學方法進行分析會得出不同結果fj,甚至有些結果可能是相互矛盾的。若將這些結果看成是一個個解的集合即解集F,則定性融合是指在某種準則下,從F中提取具有某種一致性元素的子集,并將該子集作為系統的最終解f0。

定性融合有兩方面的含義:一是融合,即考慮各個解集;二是定性,即不再進行復雜的數學計算,只是尋求某種一致性,而且最終解中的元素全部來自解集F,沒有出現更新的信息。

2 定性融合理論的應用

以圓錐滾子軸承振動加速度為例,基于灰色系統理論[13-14],提出軸承性能影響因素的灰色定性融合分析方法。

影響圓錐滾子軸承振動加速度的因素中,主要考慮套圈和滾子的加工質量參數。加工質量參數很多,必須針對其中的主要因素才能有效地控制軸承振動加速度值。另外,考慮試驗成本,生產現場抽樣個數較少。在有限的數據個數條件下尋找出最重要的因素是關鍵問題。

根據軸承乏信息試驗分析與評估原理,比較可靠的措施是運用多種數學方法得出多種結論,由于每種結果都有其局限性,因此應對這些結果進行對比分析和融合,得出具有共性的一個結論,該結論就是影響圓錐滾子軸承振動加速度的最重要因素,即問題的最終解。

2.1 軸承性能影響因素分析的定性融合模型

設已知有N個相互獨立的因素(如結構參數和潤滑條件等)可能會影響軸承的性能(如振動)P,因素符號集為

X=(X1,X2,…,Xi,…,XN);i=1,2,…,N,

(3)

式中:i為影響因素。

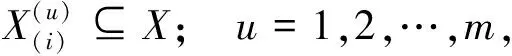

用m種數學方法對試驗數據進行處理,得到N個影響因素排序集(因素的影響從大到小排序,對性能影響越大的因素,其符號位置越靠左),即對于性能P,有

(4)

可得到排序因素符號矩陣為

(5)

式中:?表示優于;u為用第u種數學方法。

(6)

則最終解f0為F中均具有的因素的集合(符號),即

(7)

若基數f0≠Φ(Φ為非空集合),則定性融合有唯一解。

在最終解f0中,s個因素是不分前后順序的,均為影響軸承性能P的主要因素,將其改用新的符號并重新編號,有

f0=(x1,x2,…,xi,…,xs)?X;1≤s≤n,

(8)

一般n∈[0.5N,N]。由此可以看出在f0中沒有新信息。

2.2 解集獲取方法

設軸承振動加速度值X0構成的數據序列為

X0=(x0(1),x0(2),…,x0(k),…,x0(K));

k=1,…,2…,K,

(9)

式中:K為數據個數。

影響因素Xi構成的數據序列為

Xi=(xi(1),xi(2),…,xi(k),…,xi(K))。

(10)

2.2.1 灰色關聯度方法

1)均值化變換

軸承振動均值化比較數列為

(11)

軸承振動均值化參考數列為

(12)

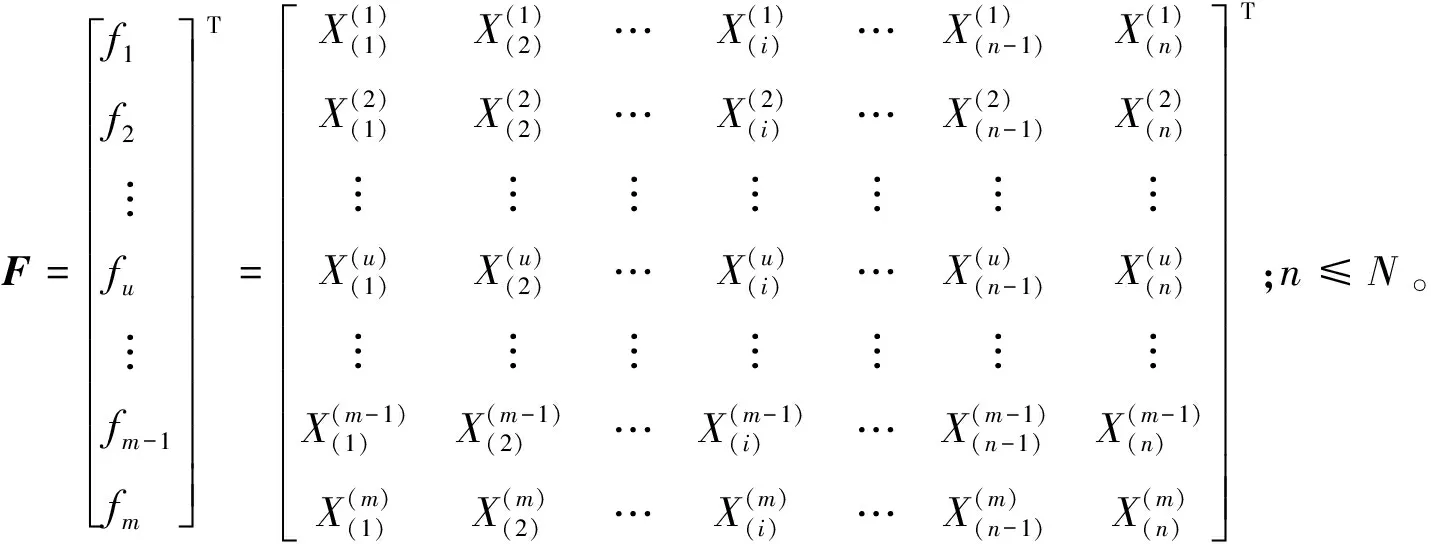

2)求在各點上X0與Xi的關聯系數L0i(k)

(13)

Δ0i=|y0(k)-yi(k)| ,

式中:ξ為分辨系數,ξ∈(0,1)。

3)求關聯度

(14)

4)排關聯序

將m個子序列對同一母序列的關聯度按序排列,組成關聯序,其直接反映各個子序列對同一母序列的“優劣”或“主次”關系。若γ0a﹥γ0b,則稱子序列Xa對于相同母序列X0有優于子序列Xb的特點。

2.2.2 灰色絕對關聯度方法

設序列X0與Xi的長度相同且初值均不為零,則可用灰色絕對關聯度來表征X0與Xi的相對始點的幾何形狀之間的關系,若X0與Xi的幾何形狀越接近,其絕對關聯度越大。灰色絕對關聯度計算步驟如下:

1)初值零化處理

軸承振動零值初化的參考數列為

y0(k)=x0(k)-x0(1) ,

(15)

軸承振動零值初化的比較數列為

yi(k)=xi(k)-xi(1) 。

(16)

2)計算絕對關聯度

(17)

其中,軸承振動斜率參考數列為

軸承振動斜率比較數列為

灰色絕對關聯度ε0i具有以下性質:

1) 0<ε0i≤1;ε0i恒不為零,表明任何2個序列都不是絕對無關的;

2)ε0i只與Xi和X0的幾何形狀有關,而與其相對位置無關,即平移不會改變絕對關聯度的值;

3)ε0i越小,Xi和X0的相似程度越小,聯系越不密切;

4)ε0i越大,Xi和X0的相似程度越大,聯系越密切;

5)ε0i=1,表明Xi和X0完全相同,無任何區別。

2.2.3 灰色相對關聯度方法

1)計算初值像

軸承振動初值像參考數列為

y0(k)=x0(k)/x0(1),

(18)

軸承振動初值像比較數列為

yi(k)=xi(k)/xi(1) 。

(19)

2)求始點零化像

軸承振動零值初化的參考數列為

z0(k)=y0(k)-y0(1),

(20)

軸承振動零值初化的比較數列為

zi(k)=yi(k)-yi(1)。

(21)

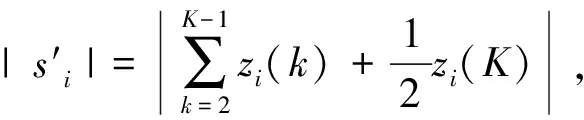

3)計算灰色相對關聯度

(22)

其中,軸承振動斜率參考數列為

軸承振動斜率比較數列為

灰色相對關聯度γ0i具有以下性質:

1) 0<γ0i≤1;γ0i恒不為零,表明任何2個序列都不是絕對無關的;

2)γ0i可以表示Xi和X0相對初始點的變化速率之間的關系,Xi和X0的變化速率越接近,γ0i就越大,反之就越小;

3)γ0i=1,表明Xi和X0完全相同,無任何區別。

2.3 應用實例

以30204型圓錐滾子軸承的振動加速度問題為例,通過試驗來研究軸承套圈和滾子的參數與軸承振動之間的關系,以尋求控制軸承振動質量的乏信息方法。

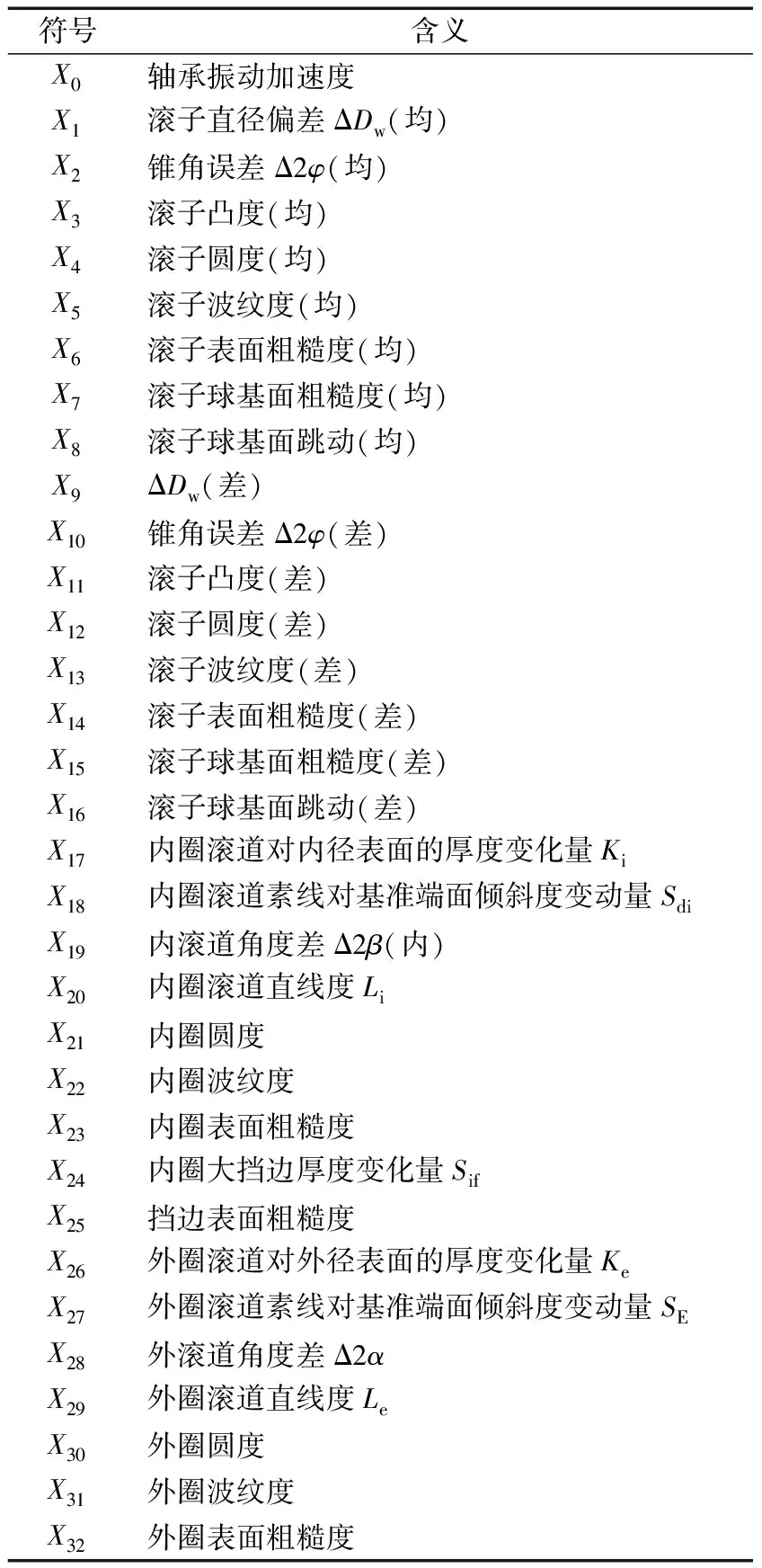

以30204軸承的16個套圈參數和16個滾子參數作為研究對象。質量參數共32個,其中宏觀誤差參數21個,微觀誤差參數7個,其他4個;滾子質量參數16個,內圈質量參數9個,外圈質量參數7個,通過試驗研究軸承各項參數與振動之間的關系。

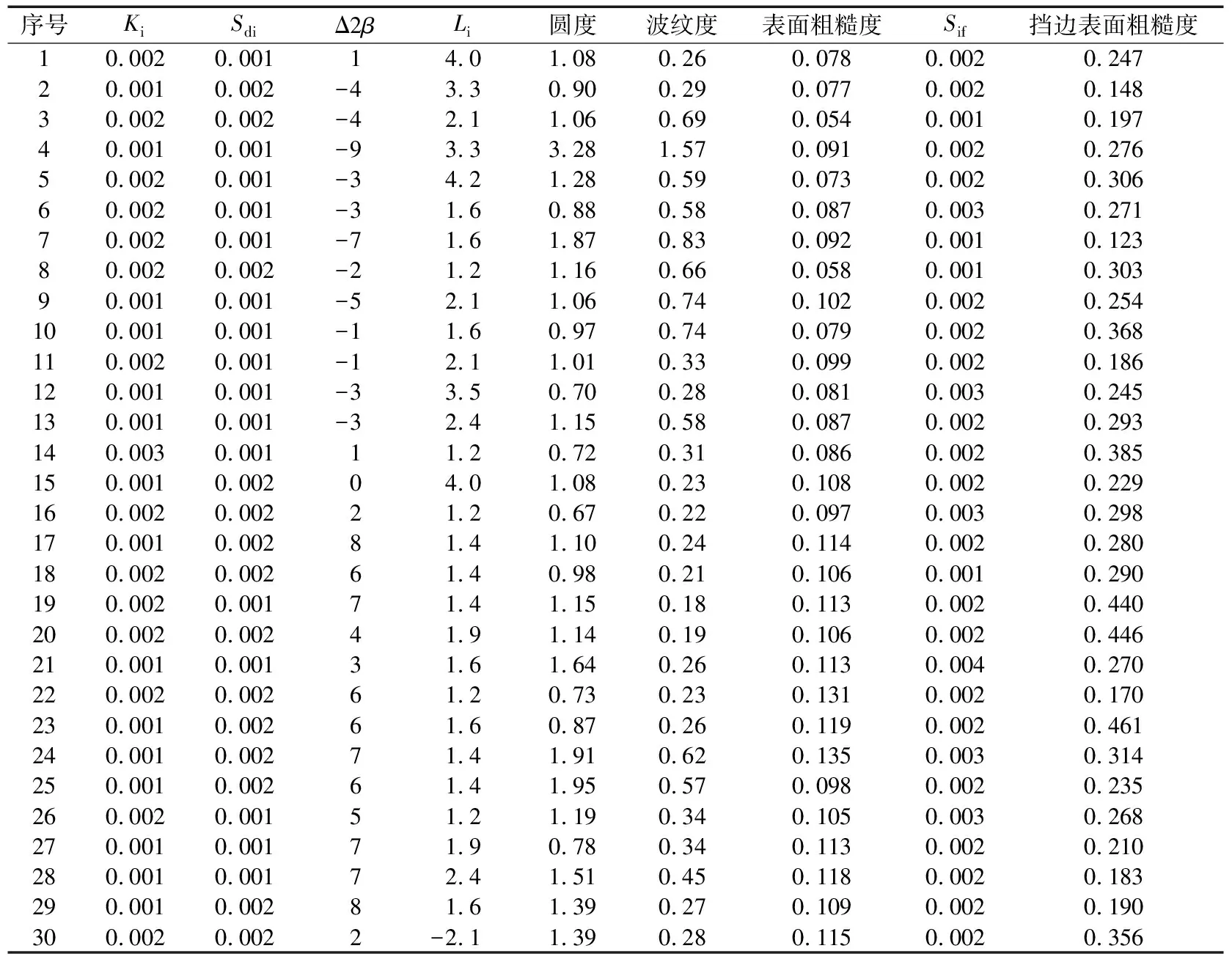

試驗所用符號及其含義見表1。其中,“均”代表一套軸承中15個滾子該項參數的均值;“差”代表一套軸承中15個滾子該項參數的極差。

表1 滾動軸承符號

軸承振動加速度X0的測量結果為

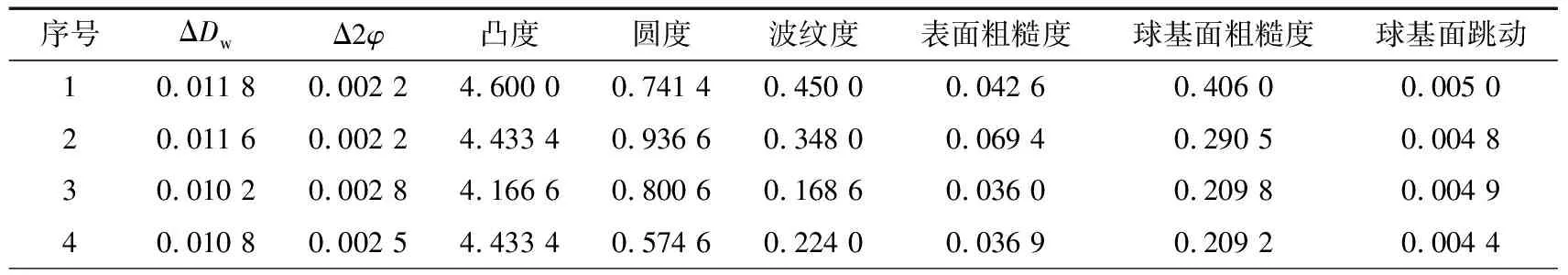

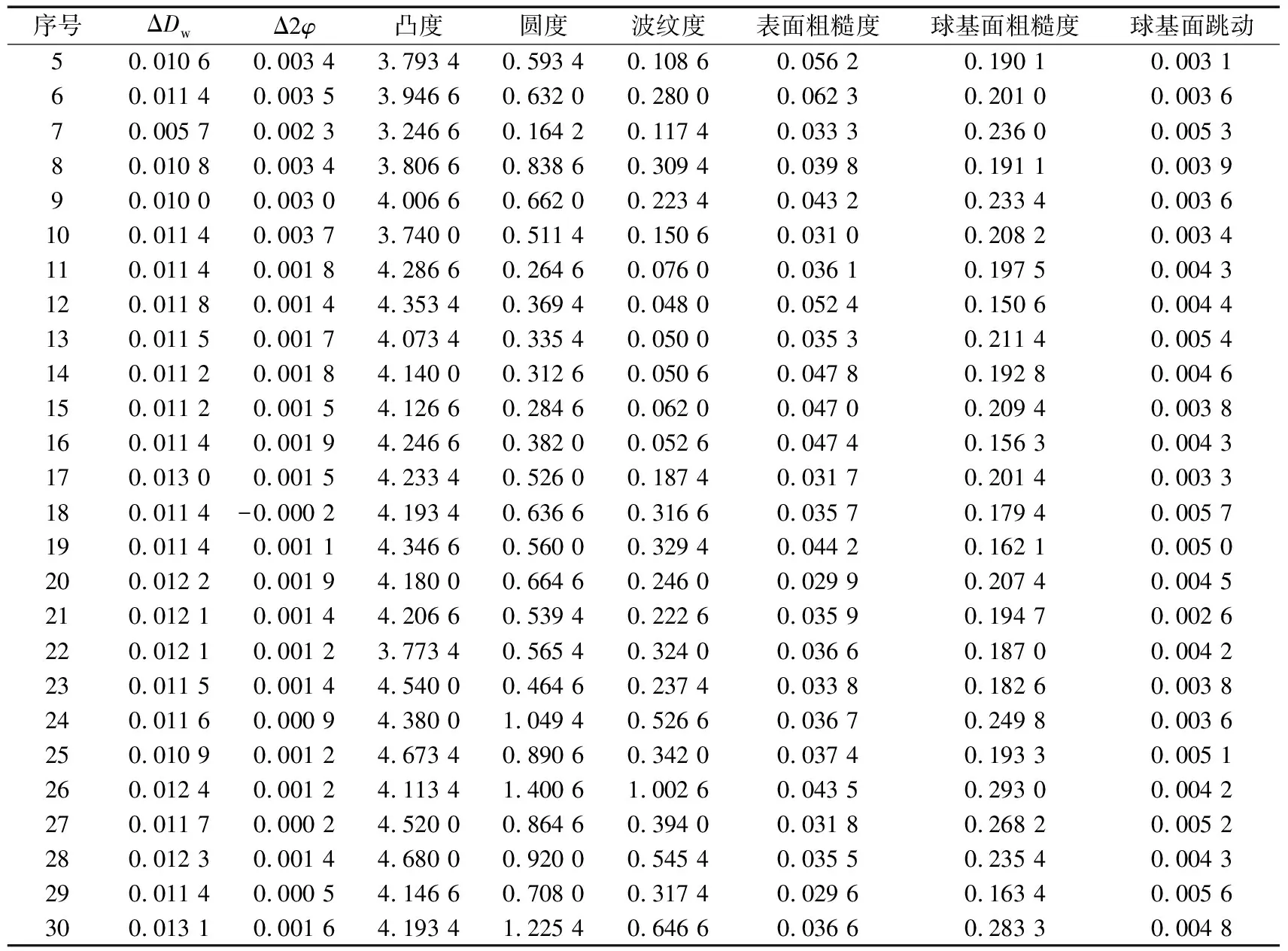

46.0,47.7,47.7, 47.0,48.0,47.7,48.0,47.7,47.7,46.7,47.7 ,44.0,46.0,46.7,48.0,45.0,47.0,45.3,45.7,45.3,47.3,48.0 ,47.0,47.3 ,47.3,47.0,47.3,46.7,44.6,47.3 dB。參數X1~X32的試驗數據見表2~表5。

表2 滾子測量數據(均)

續表 μm

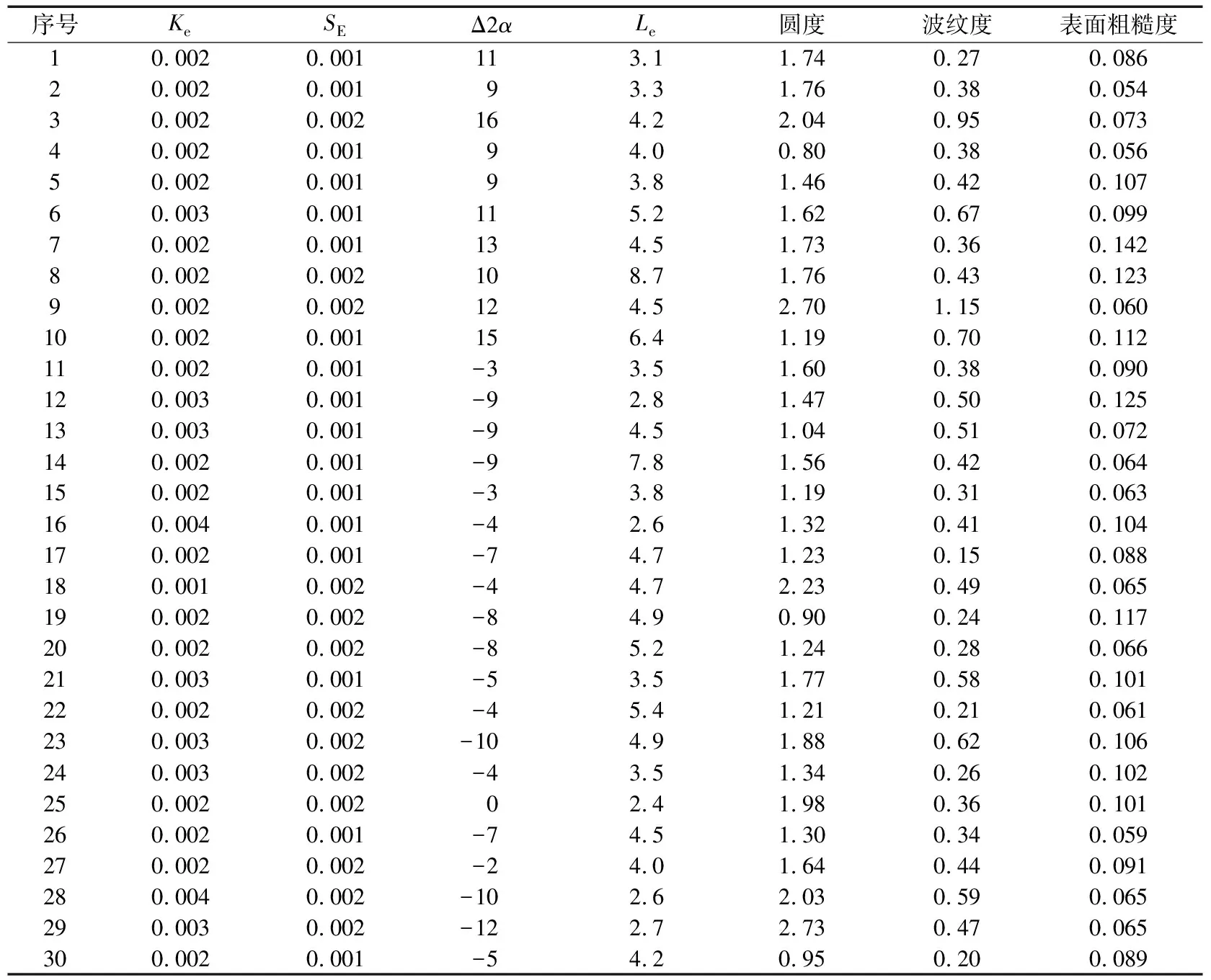

表4 內圈測量數據

表5 外圈測量數據

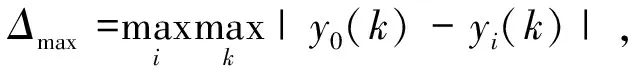

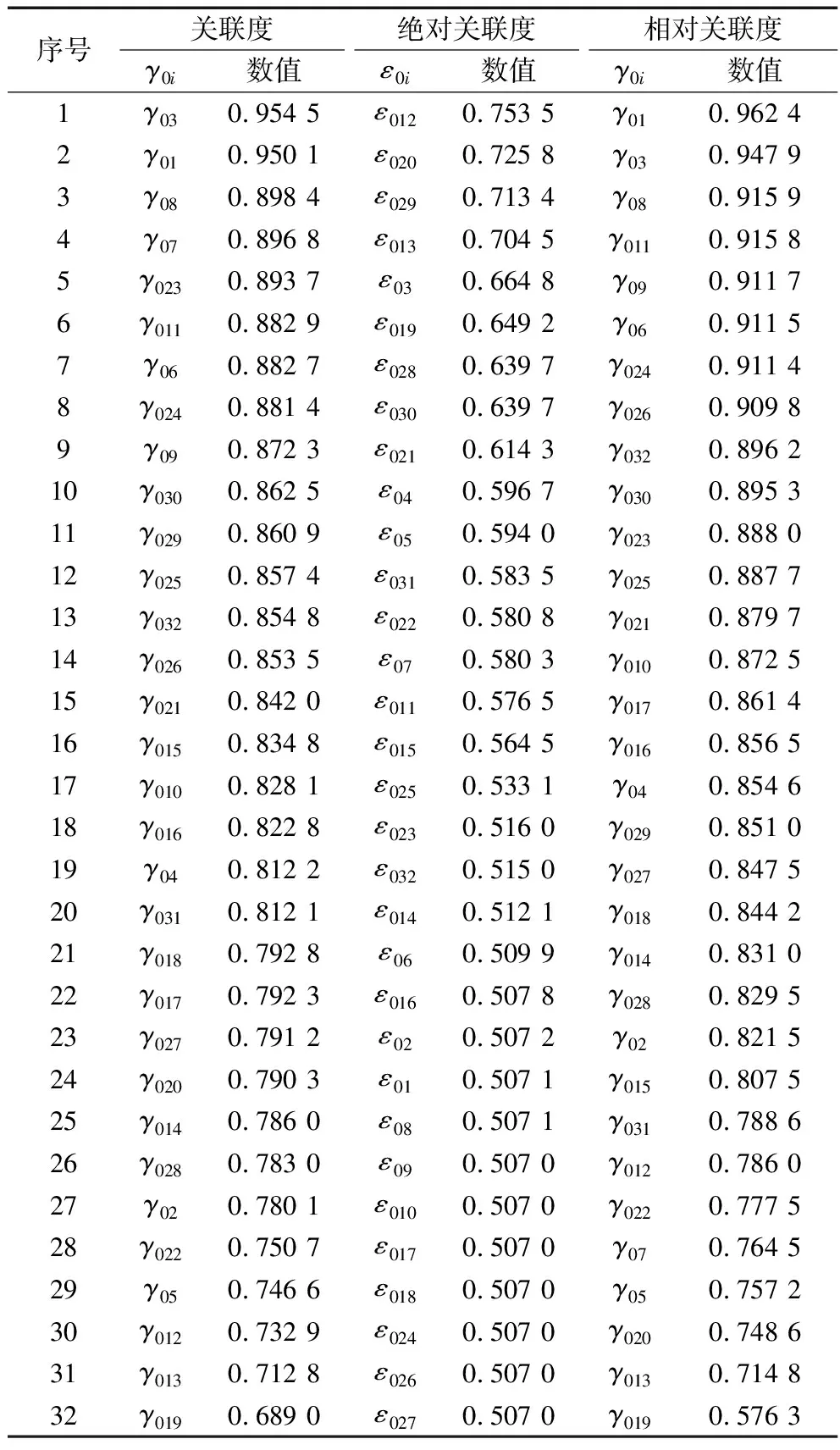

根據灰色關聯度法(ξ=0.5)、灰色絕對關聯度法、灰色相對關聯度法,得到各參數與振動的關聯度、絕對關聯度、相對關聯度,結果見表6(按照從小到大的順序排列)。

表6 軸承參數與振動的關聯度

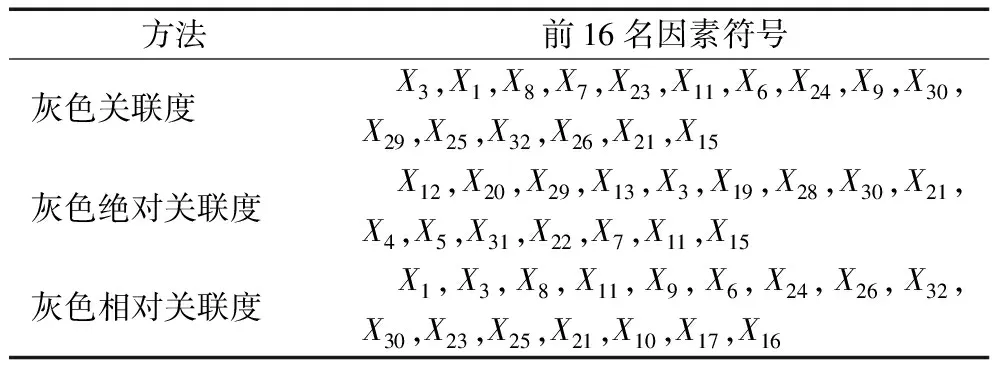

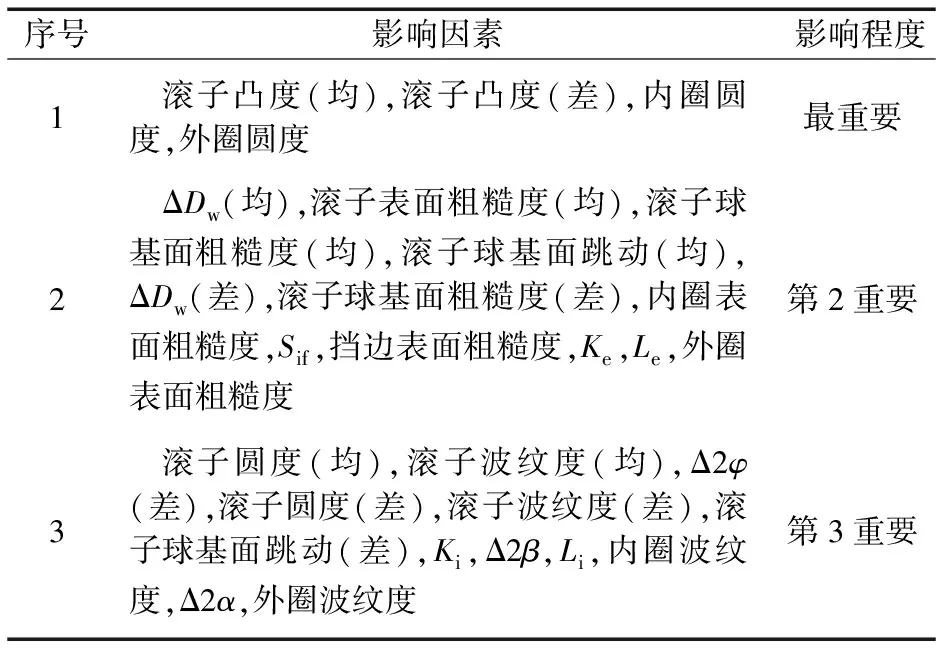

將以上3種方法排序結果中前16名取出,用因素符號Xi列于表7。由表可知,最重要的因素集合為f0=(X3,X11,X21,X30)。

表7 3種方法計算結果的前16名因素

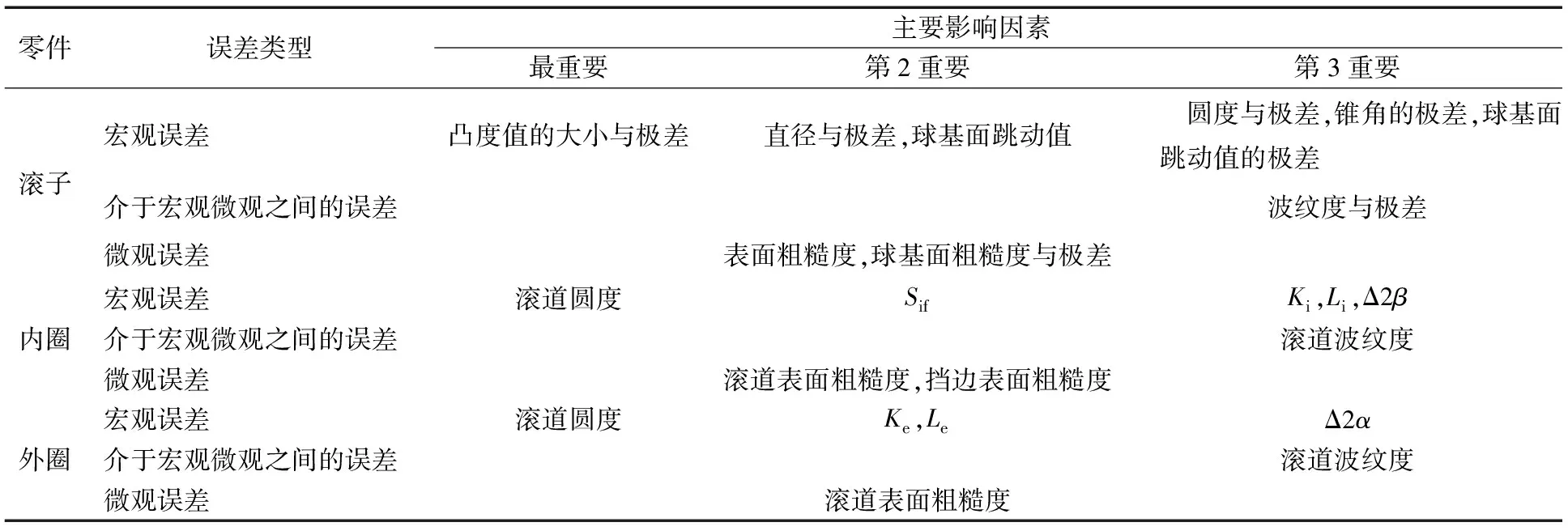

在3種數學方法的排序結果中,將前16名因素作為可能的重要因素,其出現的頻數和影響程度分別見表8、表9,將表8中的影響因素進行分類,結果見表10。

表8 影響因素在3種計算結果中出現的頻數

表9 3種方法中各因素的影響程度

表10 主要影響因素的誤差類型

由表9、表10可知,共有28個主要因素,其中滾子質量參數14個,內圈質量參數8個,外圈質量參數6個。因此,試驗軸承零件對振動加速度的影響權重比為滾子/內圈/外圈=14/8/6≈2.3/1.3/1。

從最重要因素和第2重要因素中發現,共有16個主要因素,其中滾子質量參數8個,內圈質量參數4個,外圈質量參數4個。因此,試驗軸承零件對振動加速度的影響權重比為滾子/內圈/外圈=8//4/4=2/1/1。

從最重要因素中發現,共有4個主要因素,其中滾子質量參數2個,內圈質量參數1個,外圈質量參數1個。因此,試驗軸承零件對振動加速度的影響權重比為滾子/內圈/外圈=2/1/1。

綜上所述,在測量條件下,對試驗軸承振動加速度貢獻最大的是滾子,其次是內圈和外圈。主要原因是滾子質量參數最多,內圈次之,外圈最少。

試驗發現,對滾子而言,圓錐表面素線凸度是試驗軸承的最薄弱環節。說明凸度的形狀、大小及加工質量對軸承振動加速度有重要影響;對套圈而言,滾道圓度誤差是試驗軸承的最薄弱環節。以上4個質量參數均為宏觀誤差參數。

理論上,在使用過程中,圓錐滾子軸承滾子的2條素線、中心線以及軸承中心線相交于一點時,軸承的振動最小;然而,在軸承設計時應考慮應用載荷的影響。當應用載荷等于設計載荷時,滾子的2條素線、中心線以及軸承中心線相交于一點,軸承振動較小;但實際應用中應用載荷和設計載荷并不相等,滾子凸度受載時,滾子的2條素線、中心線以及軸承中心線并不相交于一點,滾子與套圈接觸的直線長度發生變化而產生振動,可見,滾子凸度影響軸承的振動。應用載荷和設計載荷相差越大,其影響程度就越大;而同類因素的直線度則受載荷影響較小,對振動影響較小。本試驗中試驗載荷和設計載荷不相等,滾子凸度是影響軸承振動的最大因素,因此與波紋度、圓度、表面粗糙度是最大影響因素的結論有所出入。

3 結束語

定性融合性分析方法是軸承及其他機械產品性能研究的發展方向。其意義在于:一是從經濟學角度,能夠從少量試驗中得到大量信息,做出合理的評估、預測,可以大大降低成本;二是從信息量的角度,能夠利用一些數學工具及理論融合,在相同試驗數據中挖掘出大量信息,大大提高資源的利用效率。

融合性分析方法也有缺點和許多需要完善之處,如融合性分析方法的范圍,上述只是其中一部分方法的融合,還有許多其他方法有待挖掘、完善;融合性分析方法對適用對象有要求,要根據其特點選擇不同方法融合;在融合性分析方法使用過程中參數的確定也有待進一步研究。