L形截面軸承套圈冷輾擴數值模擬與試驗

靳妍妍,錢東升,石磊

(1.武漢理工大學 材料科學與工程學院 現代汽車零部件技術湖北省重點實驗室,武漢 430070;2.黃石哈特貝爾精密鍛造有限公司,湖北 黃石 435000)

作為汽車關鍵部件之一,變速箱決定著汽車行駛性能,因此對變速箱軸承性能要求嚴格。但由于非對稱軸承套圈的生產技術尚未突破,國內大部分軸承主要依賴進口,嚴重阻礙了汽車工業國產化進程。

環件軋制作為環件先進制造技術[1],是高性能軸承的主要生產方式之一,相比傳統工藝,軋制(冷輾)所得環件晶粒細小、組織致密,由冷變形強化得到周向分布的織構,大大提高了鍛件組織性能。但是目前我國環件軋制應用主要局限在矩形截面以及對稱異形截面(如溝槽類)環件,非對稱環件軋制工藝設計難,變形規律復雜,軋制技術在此類環件生產制造中的應用尚未普及。

為了揭示非對稱環件軋制變形規律,相關學者對該領域展開了廣泛研究。文獻[2-3]以ABAQUS軟件為平臺,模擬了內臺階環件軋制的變形情況,得出了臺階環件軋制過程中的鍛透規律。文獻[4]等針對L形截面環件軋制過程中端面易出現缺陷等問題,用ABAQUS軟件建立了三維有限元軋制模型,分析了各個端面的軸向寬展變形量,并且對各端面的應力、應變進行了分析。文獻[5]通過理論分析、ABAQUS有限元模擬和1∶4鉛試件軋制試驗,研究了帶外臺階環件的軋制變形規律。非對稱環件軋制過程中直徑增大與截面充型并非同步進行,金屬流動和變形規律復雜,上述文獻主要是在理論層面上對異形截面環件軋制成形規律和缺陷進行研究,然而實際生產中情況復雜,以上研究未能與具體產品相結合。

綜上所述,有必要將環件軋制技術與環件生產制造相結合,根據產品實際情況設計加工工藝。因此,針對某變速箱用L形截面軸承外圈,設計冷輾擴工藝,利用ABAQUS軟件建立三維有限元冷輾模型,通過有限元模擬分析其成形難度和缺陷,對冷輾毛坯和模腔進行優化,分析了進給速度對成形的影響,并進行試驗驗證。

1 L形截面套圈結構及冷輾工藝設計

該轎車變速箱用L形截面軸承外圈結構相對復雜,外壁為長臺階結構,零件結構如圖1所示。

圖1 L形截面外圈結構示意圖

在零件的尺寸基礎上加余量和公差,臺階軸向高度小,外徑尺寸大,考慮到加工難度,臺階處加余塊,鍛件設計為L形,所得鍛件如圖2所示。

圖2 鍛件圖

1.1 冷輾毛坯設計

初始冷輾毛坯設計主要依據鍛件形狀尺寸,鍛件總體積為49 915.8 mm3;以臺階面為界,鍛件分為大環和小環2部分。

根據經驗,矩形截面與外錐形毛坯由于金屬分配不合理,分別導致套圈大環、小環部分無法完成充型,故初始采用仿形L形截面毛坯。毛坯軸向高度H0=H=27 mm;軋制比取1.3,內徑d0=46 mm;根據套圈鍛件大、小環部分的體積分別等于毛坯大、小環部分體積[6]計算外徑。 L形截面毛坯具體形狀尺寸如圖3所示。

1.2 冷輾模腔設計

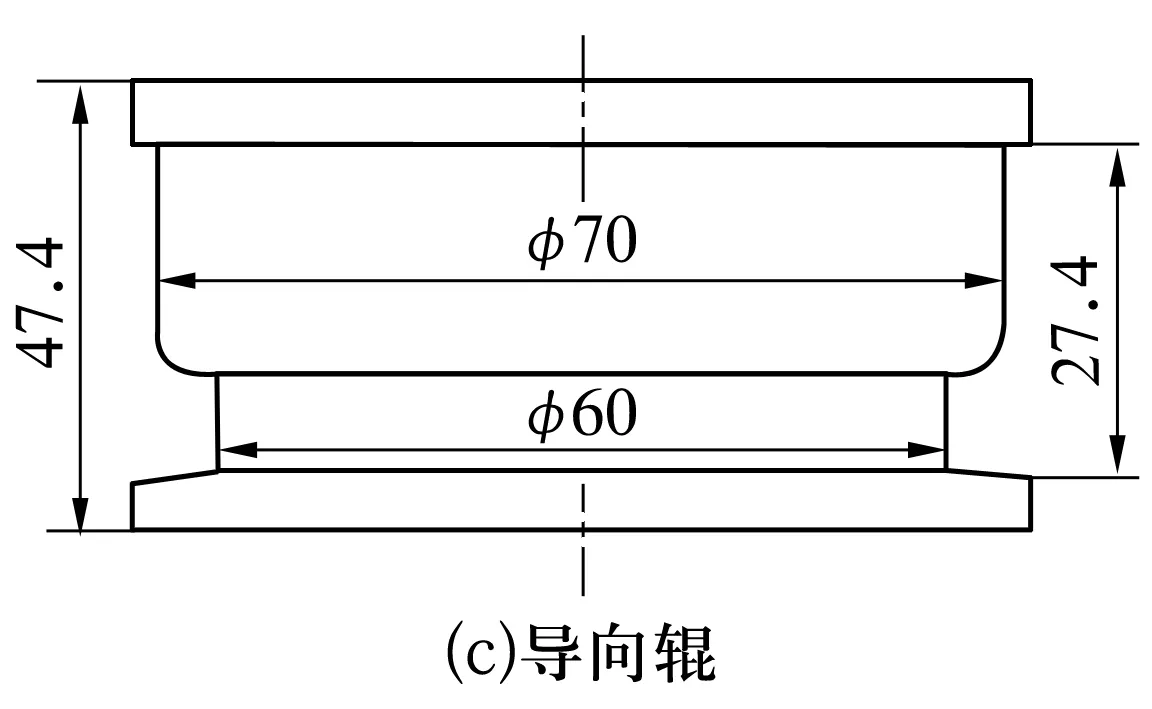

依據鍛件圖和生產設備設計模具。采用閉式模腔,整個套圈輪廓封閉在模腔內部,既保證冷輾過程中套圈軸向穩定性,又對端面的寬展變形起到約束作用。針對該鍛件設計的模腔如圖4所示,導向輥沒有擋板和臺階。驅動輥和芯輥工作面尺寸如圖5所示。

圖3 L形截面冷輾毛坯

圖4 L形截面套圈冷輾模腔

圖5 軋輥工作面尺寸

2 套圈冷輾有限元模型建立

以在RIWA2型數控冷輾機上冷輾轎車變速箱用軸承套圈為例,根據套圈尺寸以及上述軋輥尺寸,結合實際冷輾機的設備參數和冷輾工藝參數,利用ABAQUS/EXPLICIT平臺,建立該套圈冷輾擴三維有限元模型進行模擬計算,確定的相關冷輾參數見表1。

GCr15材料本構模型與物理性能參數參照文獻[6],密度為7 850 kg/m3,彈性模量為209 GPa,泊松比為0.3。模型采用動力顯式有限元算法,以避免隱式算法求解非線性大變形問題存在的時間浪費和計算不收斂問題[7],并且采用質量縮放技術,確定有效的質量縮放方法,在保證計算精度的前提下提高計算效率[8]。冷輾毛坯設置為可變形體,軋輥設置為解析剛體,網格劃分采用ALE自適應網格劃分,三維八節點線性縮減單元。軋輥與套圈之間接觸采用庫侖摩擦力,摩擦因數為0.2,模型如圖6所示。

表1 模擬冷輾參數

圖6 套圈冷輾有限元模型

3 有限元模擬結果與分析

3.1 L形截面毛坯冷輾模擬結果分析

L形截面毛坯在優化后模腔約束下冷輾過程及結果如圖7所示。冷輾過程套圈先向上翻轉,隨后向下翻轉,經歷由有錐度到無錐度再到反向錐度的過程(圖7a);臺階部分充型飽滿,套圈內、外表面有較小錐度(圖7b)。

圖7 L形截面毛坯冷輾成形過程及結果

錐度產生原因為:冷輾初期,芯輥與驅動輥作用產生力矩,套圈大環先充型然后直徑開始增大,導致套圈向上翻轉,驅動輥與小環接觸后,小環部分直徑開始增大,與小環接觸的驅動輥部分直徑大于與大環接觸部分,小環接觸部分線速度大,直徑增大速度快,所以套圈在后期向下翻轉,套圈到無錐度時尺寸未達到預定值,繼續冷輾會產生向外錐度,雖然錐度較小,但還是不利于后續加工。

3.2 冷輾毛坯和軋輥優化

3.2.1 毛坯優化

針對L形截面毛坯冷輾結果分析,為了在冷輾到無錐度時尺寸同時達到設計要求,外臺階錐形毛坯小環部分錐度取3°,其余尺寸計算方法與L形截面毛坯相同,外臺階錐形毛坯具體尺寸如圖8所示。

圖8 外臺階錐形毛坯

3.2.2 軋輥優化

針對冷輾過程因軸向不對稱引起的傾斜、翻轉問題,為了更好地限制金屬軸向流動,對軋輥進行優化。

首先加長驅動輥擋板,更好地約束金屬軸向流動,防止軋輥與工件剮蹭產生飛邊與毛刺,同時為了使模擬更加符合實際,芯輥采用無擋板形式;將導向輥改為帶臺階和擋板的形式,從而加強對冷輾過程中毛坯因為受芯輥與驅動輥作用產生力矩的影響發生軸向翻轉的約束;優化后軋輥結構如圖9所示。

3.2.3 優化后冷輾結果分析

外臺階錐形毛坯在模腔約束下冷輾過程與結果如圖10所示,由圖可知,套圈成形效果好,在冷輾到無錐度的同時冷輾結束,尺寸達到設計要求,內、外表面錐度問題消除。這是因為外臺階錐度復合形毛坯小環部分有外錐度,雖然冷輾初期毛坯仍向上翻轉,但由于毛坯帶外錐度,小環部分由下端開始接觸驅動輥,小環金屬先填充模腔,減緩了小環直徑增長速度。

圖9 軋輥結構示意圖

圖10 外臺階錐形毛坯冷輾成形過程及結果

毛坯大、小外徑隨冷輾時間變化規律如圖11所示,由圖可知,冷輾初期大、小環外徑基本不變,冷輾中期大環率先完成充型直徑增大,隨后小環外徑才開始增大,這就平衡了因小環直徑增長速度快而導致最終鍛件內、外壁產生的錐度。

3.3 進給速度對L形截面套圈冷輾成形的影響

芯輥進給速度是實際生產中最易直接控制的工藝參數,選外臺階錐形毛坯為對象,分別選進給速度為0.6,0.8,1.0,1.2 mm/s,在有限元模擬軟件ABAQUS中建立模型,進行模擬計算分析。

圖11 毛坯外徑隨冷輾時間的變化規律

不同進給速度下套圈軋制力隨分析步變化規律如圖12所示,冷輾初期,毛坯只與驅動輥大環接觸,隨著冷輾進行,接觸面積增大,軋制力逐漸增大,套圈與軋輥完全接觸后進入穩定階段,隨后進入整圓階段,芯輥不再下壓,軋制力隨之迅速減小。進給速度越大,軋制力越大,這是因為總壓下量不變時,進給速度增大,每轉壓下量增大,接觸弧長變長,外摩擦力增大,同時進給速度增大導致金屬產生的變形抗力增大,所以軋制力也隨之變大。穩定冷輾階段結束后軋制力迅速減小,冷輾進入最后的整圓部分,進給速度越大,越早進入整圓階段。

圖12 不同進給速度下軋制力隨冷輾分析步的變化規律

以寬展率表征套圈軸向變形程度,定量研究軋制比對最終套圈端面寬展大小的影響。冷輾前后套圈截面如圖13所示,圖中,H1,H2,H3,H4分別表示1,2,3,4點冷輾后的軸向高度;Hi表示各點高度;各點寬展率Wi表達式為

(1)

圖13 冷輾前后截面圖

1,2,3,4點寬展率隨芯輥進給速度的變化規律如圖14所示,套圈越靠近內壁處寬展率越大,隨著芯輥進給速度增加,最終套圈軸向寬展量逐漸減小。進給速度增加時,由最小阻力定律可知,金屬發生塑性變形時,將趨于沿著對金屬流動阻礙最小的方向流動,所以隨著進給速度加大,金屬朝上下端面的流動量變小,寬展量減小,端面質量也有所改善;同時,芯輥的進給速度增大,冷輾單道次進給量增大,冷輾區域內金屬的塑性變形區會更加均勻穿透接觸部分,這有利于金屬周向纖維的生成以及套圈壁厚減小,并且使套圈寬展變形均勻化。

圖14 各點的寬展率與芯輥進給速度之間變化規律

用冷輾結束后(圖13)套圈截面各節點等效應變標準差來表示應變分布的不均勻程度,計算式為

(2)

式中:σs為截面各節點等效應變的標準差;εi為i節點的等效應變;εa為所有節點的平均等效應變。

冷輾結束后套圈截面上等效應變標準差隨芯輥進給速度的大小變化如圖15所示,由圖可知,隨著芯輥進給速度增大,套圈截面上等效應變的標準差越小,套圈內部的應變分布越均勻,越不容易產生內部缺陷。這種變化趨勢出現的原因是:伴隨著芯輥進給速度增大,冷輾單道次的進給量增大,使得套圈更容易被鍛透,變形將不僅僅集中在與驅動輥接觸的大環外表面區域,變形會更加均勻地擴展到套圈中心區域。

圖15 截面上σs與芯輥進給速度之間變化規律

綜上分析可知,芯輥進給的速度越大,最終成形件的寬展率越小,端面的平整程度提高,并且應變分布更均勻,不易形成內部缺陷;但是當芯輥進給的速度過大時,表面質量無法保證,冷輾的力能消耗增大,故實際冷輾時中速進給更好。

4 L形截面套圈冷輾試驗

4.1 試驗方案

試驗目的:驗證L形截面毛坯冷輾模擬結果可靠性,實現L形截面套圈的冷輾成形。

試驗方法:在RIWA2型精密冷輾機上進行冷輾試驗,冷輾結束后測量套圈尺寸。

試驗設計:冷輾開始時,芯輥進給穿過套圈并緊貼套圈內壁,冷輾機裝配簡圖如圖16所示。驅動輥主動旋轉帶動套圈和芯輥轉動,同時芯輥徑向直線進給,導向輥緊貼套圈外表面,隨套圈外徑增大繞驅動輥軸線平動,測量輥測量尺寸到位后冷輾結束。

1—驅動輥;2—套圈;3—芯輥;4—測量輥;5—導向輥

試驗試樣材料為GCr15鋼,采用優化后的外臺階錐形毛坯(圖17)。冷輾過程工藝參數由設備參數與鍛件、軋輥尺寸確定,摩擦因數為0.2,進給速度取0.8 mm/s。

4.2 試驗結果與分析

冷輾結束后套圈與毛坯對比如圖17所示,由圖可知,套圈直徑明顯增大,臺階處填充飽滿,端面較平整,有誤差范圍之內的軸向寬展,測量結果見表2,模擬結果和試驗結果較為一致,說明優化冷輾毛坯尺寸和冷輾模腔方案是合理的。

表2 鍛件理論尺寸與冷輾結果尺寸對比

5 結束語

以變速箱軸承L形截面套圈為對象,開展了套圈冷輾工藝模擬和試驗研究。通過三維有限元模擬分析,對冷輾毛坯尺寸和模腔進行了優化設計,模擬結果表明,采用優化后的冷輾毛坯和冷輾模腔,冷輾質量得到了明顯的改善。根據模擬優化方案,研究了進給速度對冷輾成形的影響,研究發現:芯輥進給的速度越大,寬展率越小,端面的平整程度提高,并且應變分布更均勻,不易形成內部缺陷;但當芯輥進給的速度過大時,表面質量無法保證,冷輾的力能消耗增大,故實際冷輾時中速進給更好。根據模擬優化方案,用GCr15套圈在RIWA2冷輾機上進行冷輾試驗,冷輾出了合格的L形截面套圈,可以為高端轎車變速箱用軸承的批量化生產提供有效的工藝理論指導。