不同鋼筘表面處理方法對玻纖摩擦的影響分析

林富生 裴鵬英 胡雨 龔小舟

摘要 玻纖在織造過程中受到鋼筘、綜絲等紡機部件的摩擦而產生毛羽,引起斷頭或開口不清,以致形成織疵影響織物質量。本文主要分析了經紗與鋼筘之間摩擦的原因,運用聚四氟乙烯(PTFE)噴涂和聚四氟乙烯燒結2種技術分別對鋼筘上機試驗,并與未處理的鋼筘進行對比,測試3種情況下經紗的強力及織物的基本力學性能。研究發現,鋼筘進行表面處理能有效降低對玻纖造成的摩擦損傷,而且經聚四氟乙烯燒結處理后得到的鋼筘對玻纖及其織物的影響要小。

關鍵詞 玻纖;摩擦;鋼筘;表面處理;影響

中圖分類號 TH117 文獻標識碼 A 文章編號 2095—6363(2016)04—0063—02

玻璃纖維作為一種性能優良的無機非金屬材料,相比有機纖維而言,抗拉強度高、電絕緣性好,耐熱、隔熱性好,并且有著優良的化學穩定性,其織物及復合材料廣泛應用于電工、過濾、生物醫學、建筑、國防等諸多領域。但是,玻璃纖維分子結構短小,屬于無機物脆性材料,在低張力的條件下,當所受張力接近彎曲拉伸強度時,玻璃纖維紗線表面纖維極易因摩擦而斷裂,形成毛羽,導致紗線損傷,甚至出現斷頭,而且玻璃纖維紗在織造過程中因摩擦而起毛還直接影響著玻璃纖維織物的表面質量和機械性能。

在經紗所承受的各種摩擦作用中,尤以經紗與鋼筘、經紗與經紗間的摩擦最為劇烈,紗線條干惡化,強伸性損傷嚴重,紗體表面毛羽變化顯著。在實際生產過程中,紡織廠多采用上漿的方式來提高經紗的耐磨性,使毛羽貼伏。然而,上漿工藝流程長,設備昂貴,后期還需進行退漿處理,不利于玻纖織物進行樹脂復合。因此,如何減少玻纖與紡機設備特別是鋼筘的摩擦減少損傷與斷頭是提高玻纖織造效率和質量的關鍵。

1鋼筘對玻璃纖維紗的摩擦損傷

紡織用玻璃纖維紗線通常是由平行排列的數百根連續長纖維借助浸潤劑形成的一束原絲或多束原絲再經退捻和并捻加工而成。當它用作機織經紗時,需繞過后梁,并依照一定的規律穿過停經片、綜眼和鋼筘,在織口處匯合,繞過胸梁卷繞在卷布輥上,玻纖與這些紡紗機件會產生接觸。織造過程中,隨著開口、引緯、打緯、卷曲和送經運動的進行,玻纖與這些機件產生相對摩擦繼而產生磨損,摩擦和磨損貫穿于紡織加工的全過程,是影響紡織質量指標的主要因素之一。由于反復多次的摩擦移動,玻纖表面層的浸潤劑保護膜被破壞,發生擦毛、切割、拔脫等現象,導致部分單絲斷裂,紗線結構松散,強力降低,毛羽增加,這些長度較長的毛羽反過來又加劇了經紗的摩擦。這些長毛羽之間彼此粘連,甚至與筘齒及相鄰經紗紗體糾纏在一起形成毛球并造成開口不清。隨著織造的進行,更多的單纖維斷裂,導致紗體截面纖維根數急劇減少,條干惡化,而這些毛球則慢慢被拉扯拖拽脫離紗體,成為落物。

在鋼筘將緯紗推向織口的高速往復運動中,打緯區單位長度內玻璃纖維紗與鋼筘之間的摩擦次數是很多的。每摩擦一次,鋼筘就會對玻纖紗體就造成一次摩擦損傷,短時間內上百次相對高速摩擦,就足以使部分單纖維斷裂,形成長度較長的毛絲。假設鋼筘每次打緯對經紗造成的摩擦功相等且為W,摩擦功完全被經紗吸收且不產生別的能量消耗,打緯Ⅳ次后,此時玻纖受到的摩擦總功為W,根據物理學原理,可知:

W= N×We(1)

因此,玻纖所承受的鋼筘的摩擦功是由每次打緯時產生的摩擦功We和摩擦次數Ⅳ決定的。打緯時經紗受到的摩擦功We則取決于鋼筘與經紗之間的摩擦力F以及摩擦距離S,即:

We=F×S (2)

而摩擦力F與摩擦系數μ、經紗張力T和經紗與筘齒之間的包圍角θ有關。在開口時,上下層經紗張力往往不一致,因此與鋼筘之間的摩擦力也不盡相同,織造過程中可以體內各個調整后梁高低來調整梭口處上下層經紗張力差值。經紗與筘齒之間的包圍角θ則取決于筘片側邊形狀及經絲相對筘齒的位置。若經絲與筘片側邊平行,可使θ減小,若經紗與筘片側不平行,則θ值增大,易產生斷頭。

2鋼筘表面處理技術

在鋼筘對玻纖造成的摩擦損傷的影響因素中,可控制的因素包括摩擦系數μ和經紗與筘齒之間的包圍角。對鋼筘進行不同表面處理則能改變其摩擦系數,本試驗主要探究鋼筘經表面處理后對玻纖的摩擦損傷的影響,試驗準備了3個規格完全一樣的鋼筘,筘號均為108筘齒/10cm,然后對其中一個鋼筘進行聚四氟乙烯噴涂處理,另一個進行聚四氟乙烯燒結處理,剩下一個不作任何處理,然后分別采用這3個鋼筘進行玻纖上機試驗。

2.1聚四氟乙烯(PTFE)噴涂工藝

聚四氟乙烯具有耐高低溫性、耐化學腐蝕和耐候性、良好的電氣絕緣性、白潤滑性、不粘性等特點,其摩擦系數是相關固體材料中最低的,是一種理想的潤滑材料,常作為潤滑劑使用。

本次試驗采用加壓式儲罐聚四氟乙烯潤滑噴劑,使用前將鋼筘清潔干凈,除去油污及污垢、毛羽,將罐體搖勻后,在通風環境下對鋼筘表面進行噴涂。當氣態溶劑揮發后,聚四氟乙烯在鋼筘表面形成一層潤滑保護膜。

2.2聚四氟乙烯燒結工藝

聚四氟乙烯燒結工藝是將鋼筘浸入由聚四氟乙烯制成的浸涂液中,干燥后加熱到聚四氟乙烯的熔點327℃以上,并在此保持一段時間,使大分子結構中的晶體部分全部轉變為無定形結構,分散的單個樹脂顆粒通過互相擴散熔融粘結成一個連續的整體,然后再經冷卻,聚合物分子又從無定形逐漸轉為結晶形。較上述噴涂工藝而言,聚四氟乙烯燒結后產品性能更加穩定。

3織造過程中經紗摩擦試驗

織機上鋼筘對玻纖造成摩擦損傷的區域主要是鋼筘前后擺動動程內鋼筘與經紗接觸的部分,為了進一步分析織造過程中經紗所受鋼筘的摩擦影響,試驗前對這一段經紗進行標記。本試驗采用SGh598型半自動打樣機,打緯、引緯、卷曲和送經運動均依靠手工完成,在玻纖上機后,織機僅進行正常的開口和打緯運動,打緯300次后停機,每組取10根紗線作樣本,測試3種鋼筘使用條件下玻璃纖維紗線的強伸性,同時與未上機的玻纖作對比。由于玻纖與鋼筘之間的頻繁摩擦將使部分單絲斷裂,紗體結構受損,條干惡化,從而導致紗線強伸性下降。采用經過表面處理的鋼筘所得到的紗線與不作任何處理的鋼筘所得到的紗線形成對比,若強伸性有所改善,則表明鋼筘表面處理技術可減小織造過程中鋼筘對玻纖的摩擦損傷。

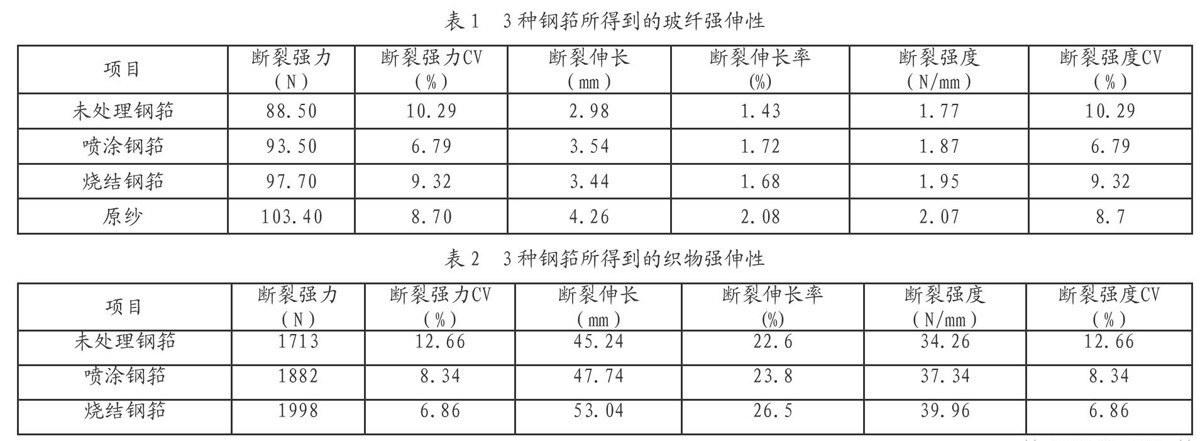

為了減少織物組織結構及其它因素帶來的摩擦影響,本試驗選用平紋織物,順穿法,每筘穿入2根經紗,所使用的玻璃纖維紗線由湖北菲利華石英玻璃股份有限公司提供,其線密度為410Tex,每一根玻璃纖維紗線由3股玻纖加捻而成,捻度為3.5捻回/10cm。玻纖取樣后在萬能材料試驗機上測試,拉伸隔距為200mm,拉伸速度為200mm/min,測試時溫度為22℃,濕度為65%,測試后記錄數據并取平均值,如表1所示。

由表1可知,與未上機的玻纖相比,采用上述3種鋼筘打緯300次后玻纖的斷裂強力和強度均有不同程度的下降,其中不作處理的鋼筘所得到玻纖強伸性下降幅度最大,經聚四氟乙烯噴涂處理的鋼筘所得到的玻纖強伸性下降幅度次之,經聚四氟乙烯燒結所得到的玻纖強伸性下降程度最小。這說明對鋼筘進行表面處理后,能有效減小玻璃纖維紗線造成的摩擦損傷,特別是相比聚四氟乙烯噴涂工藝而言,聚四氟乙烯燒結工藝處理后的鋼筘對玻纖帶來的摩擦損傷最小。

4織物拉伸斷裂試驗

為探究鋼筘對玻纖織物帶來的摩擦損傷,本試驗以該玻纖為經緯紗,采用上述3種鋼筘分別進行上機織造,下機后將織物拆成3組30mm長,50mm寬的試樣,在萬能材料試驗機上進行測試其拉伸斷裂性能,拉伸隔距為200mm,拉伸速度為200mm/min,溫度為22℃,濕度為65%,記錄測試數據并取其平均值,結果見表2。

由表2可知,與未處理鋼筘相比,噴涂鋼筘和燒結鋼筘得到的織物的斷裂強力和斷裂強度均有所增加,這表面鋼筘經表面處理對織物造成的摩擦損傷的確有所減少,而且相同條件下經聚四氟乙烯燒結比噴涂制得的鋼筘對織物的強伸性影響要小。但三者的強伸性差異不大是因為該玻纖較粗,在織造過程中隨著卷曲和送經運動的進行,玻纖上某一點與鋼筘的摩擦次數減少,并且在織造過程中鋼筘與玻纖產生摩擦的有效長度僅是織口處到綜框前的這一段玻纖。試驗證明,鋼筘表面經過處理后能有效降低玻纖織物帶來的摩擦損失。

5結論

玻璃纖維具有高強度低拉伸、易彎曲折斷的特點,特別容易因摩擦而起毛起球,從而導致紗線產生強力弱節,嚴重時甚至引起紗線斷頭。但在織造過程中玻纖與鋼筘等紡織機件的摩擦又不可避免,因此如何減少玻纖與鋼筘等的摩擦損傷提升產品質量是我們必須探究的課題。這次試驗通過對鋼筘進行表面處理,改變與玻纖接觸時的摩擦系數,能很好地減小鋼筘與經紗之間的摩擦損傷,改善織物質量。但由于試驗材料的限制,我們僅對鋼筘進行了聚四氟乙烯噴涂和燒結處理,隨著科學技術的發展,將有更好的減磨材料及先進技術被用于鋼筘表面處理中,將會更進一步減少鋼筘對玻纖造成的摩擦損傷。