沉頭單釘連接層合板拉伸試驗(yàn)與分析

劉鵬,程小全,劉淑峰,王松偉,郭鑫

(北京航空航天大學(xué) 航空科學(xué)與工程學(xué)院,北京 100191)

?

沉頭單釘連接層合板拉伸試驗(yàn)與分析

劉鵬,程小全,劉淑峰,王松偉,郭鑫

(北京航空航天大學(xué) 航空科學(xué)與工程學(xué)院,北京 100191)

摘要:為了研究復(fù)合材料層合板沉頭單釘螺接結(jié)構(gòu)的拉伸性能,對試驗(yàn)件進(jìn)行了拉伸試驗(yàn),并通過ABAQUS/Standard基于Hashin失效判據(jù)建立了三維漸進(jìn)損傷有限元模型,計(jì)算得到的條件擠壓載荷、極限擠壓載荷均與試驗(yàn)吻合良好,說明了所建模型的有效性。在此有限元模型的基礎(chǔ)上,分析了擠壓過程中釘孔的漸進(jìn)損傷過程,并且研究了螺栓的擰緊力矩、釘孔間隙和連接金屬板厚度等因素對結(jié)構(gòu)拉伸強(qiáng)度的影響。結(jié)果表明:擰緊力矩在一定范圍內(nèi)可以提高結(jié)構(gòu)強(qiáng)度,并且抑制了分層損傷的出現(xiàn);釘孔間隙則改變了釘孔初始接觸狀態(tài),顯著地降低結(jié)構(gòu)的強(qiáng)度,而金屬板厚度對結(jié)構(gòu)的強(qiáng)度影響較小。

關(guān)鍵詞:復(fù)合材料層合板;單釘螺栓連接;沉頭;有限元方法;漸進(jìn)損傷; 拉伸性能

網(wǎng)絡(luò)出版地址:http://www.cnki.net/kcms/detail/23.1390.u.20160421.1040.026.html

航空航天及其他工業(yè)領(lǐng)域中,復(fù)合材料部件通常通過機(jī)械連接、膠接等方法連接在一起,機(jī)械連接具有安全可靠、工藝簡單、受環(huán)境影響較小、易于拆卸等優(yōu)點(diǎn),且在機(jī)械結(jié)構(gòu)中便于維修與更換零部件,成為承載較大的復(fù)合材料部位間的優(yōu)先連接形式。凸頭螺栓連接難以滿足氣動外形光滑度的要求,而復(fù)合材料結(jié)構(gòu)沉頭螺栓連接不僅可以保持飛行器結(jié)構(gòu)表面的氣動外形,而且釘頭的壓緊作用可以改善多釘載荷分配的不均勻性,消除邊緣螺栓載荷過大的現(xiàn)象,提高連接的承載能力[1]。目前,工業(yè)領(lǐng)域?qū)τ趶?fù)合材料用量越來越大,因此,復(fù)合材料層合板沉頭螺栓連接的應(yīng)用非常普遍。

國外對復(fù)合材料沉頭螺栓連接拉伸性能及其影響因素較多,M.Chishti等[2]運(yùn)用殼單元建立了單搭沉頭螺接結(jié)構(gòu)的有限元模型,并且通過試驗(yàn)驗(yàn)證了其模型的有效性,同時還研究了螺栓擰緊力矩對結(jié)構(gòu)強(qiáng)度的影響。P.J.Gray等[3]通過試驗(yàn)研究了層合板厚度、斜削搭接方式對單搭單釘沉頭螺接結(jié)構(gòu)擠壓強(qiáng)度的影響,其嚴(yán)格按照ASTM D5961試驗(yàn)標(biāo)準(zhǔn)對多組不同的試件進(jìn)行試驗(yàn),并且對次彎曲現(xiàn)象進(jìn)行了深入研究。C.Stocchi等[4]建立了一個十分細(xì)致的沉頭單釘結(jié)構(gòu)有限元模型,研究了釘孔之前的接觸情況以及應(yīng)力分析,其不足是未引入損傷判據(jù)進(jìn)行漸進(jìn)損傷分析。國內(nèi)對于復(fù)合材料層合板沉頭螺栓連接的靜強(qiáng)度及其損傷機(jī)理研究工作較少。黃文俊等[5]通過ABAQUS軟件建立了單釘沉頭連接結(jié)構(gòu)的三維有限元模型,計(jì)算獲得的條件擠壓載荷與試驗(yàn)吻合良好,并討論了條件擠壓載荷的影響因素。江興亨等[6]對復(fù)合材料沉頭雙釘單搭連接結(jié)構(gòu)進(jìn)行了拉伸試驗(yàn),利用ANSYS軟件建立了三維有限元模型,對釘孔邊進(jìn)行了應(yīng)力分析,并預(yù)測了連接結(jié)構(gòu)的失效載荷。孫永波等[7]通過有限元法對復(fù)合材料多釘沉頭連接釘載分配進(jìn)行了研究,但模型中沒有考慮損傷的作用。

本文是在文獻(xiàn)[5]的基礎(chǔ)上展開進(jìn)一步的研究。首先對復(fù)合材料層合板單釘沉頭連接結(jié)構(gòu)拉伸性能進(jìn)行試驗(yàn)研究,然后建立有限元模型模擬其拉伸破壞過程,對接頭損傷機(jī)理進(jìn)行分析,并就螺栓擰緊力矩、釘孔間隙和連接金屬板厚度等因素對結(jié)構(gòu)拉伸性能的影響進(jìn)行研究。

1試驗(yàn)

1.1試件結(jié)構(gòu)和尺寸

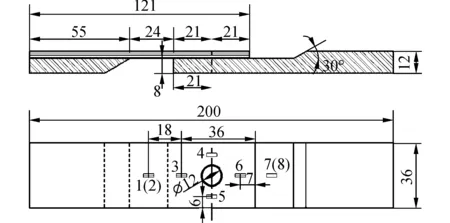

試驗(yàn)所用試件為復(fù)合材料和45號鋼單釘單剪螺接結(jié)構(gòu),共對三個試件進(jìn)行了拉伸試驗(yàn),復(fù)合材料層合板板名義厚度為4 mm,試件尺寸結(jié)構(gòu)與貼片方案如圖1所示。

圖1 試件幾何尺寸及貼片方案Fig.1 The geometry of the specimen and the strain gages arrangement

1.2材料性能

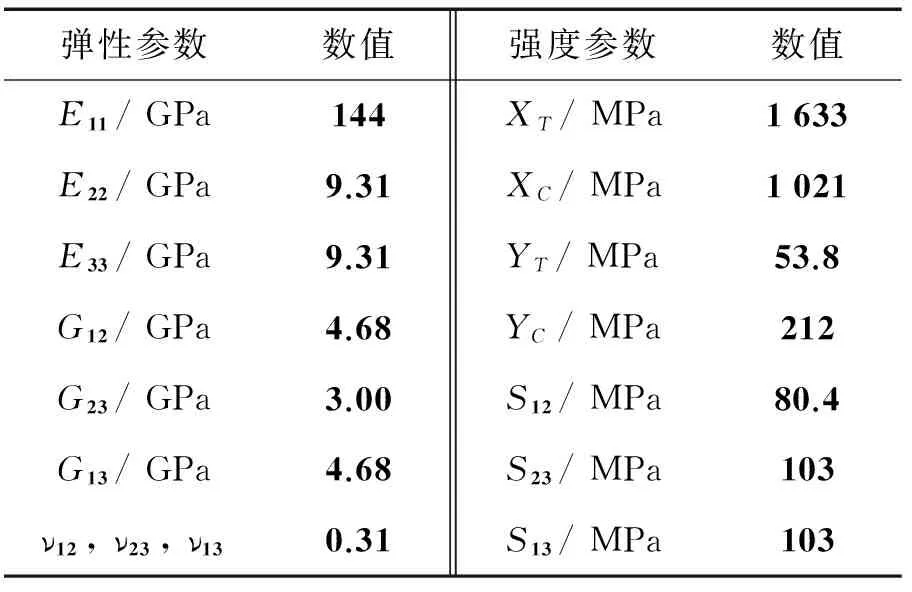

試驗(yàn)所用復(fù)合板材料為CCF300/5228A復(fù)合材料層合板,鋪層為[45/0/-45/90]4S準(zhǔn)各向同性對稱鋪層,其具體材料屬性如表1所示。

表1 CCF300/5228A單層板材料屬性

金屬板材料為45號鋼,彈性模量為210 GPa,泊松比為0.269,螺栓采用HB8270-2002鈦合金光桿公差帶f9短螺紋M6沉頭螺栓,彈性模量為118.6 GPa,泊松比為0.33。

1.3拉伸試驗(yàn)與結(jié)果分析

本試驗(yàn)是在Instron8802 50 kN試驗(yàn)機(jī)上完成的,試驗(yàn)環(huán)境常態(tài)20 ℃,位移控制加載,速率為1 mm/min,載荷誤差小于1%,靈敏度為1 N,實(shí)驗(yàn)時用用引伸計(jì)測量試件的變形,標(biāo)距為50 mm,為測量層合板端部的側(cè)向位移,使用了TO電磁型位移計(jì),試件加持后示意如圖2所示。

圖2 試驗(yàn)裝置圖 Fig.2 Test device drawing

最終三個試件的破壞形式都是螺釘被剪斷,但由于螺釘破壞之前,層板孔邊已經(jīng)發(fā)生了明顯的擠壓破壞,因此可以判定層合板已經(jīng)在螺栓破壞之前發(fā)生了擠壓失效,試驗(yàn)數(shù)據(jù)有效。圖3為第二個試件最終破壞的示意圖,可以看出在沉頭孔受擠壓的一側(cè)出現(xiàn)了明顯的分層損傷,孔邊受擠壓產(chǎn)生了較大的變形,而從層合板另一面也可以看出,直孔受擠壓一側(cè)也出現(xiàn)了大量損傷,并且在板的縱向有一定范圍的擴(kuò)展。

圖3 試件最終破壞圖Fig.3 The ultimate failure drawing of the specimen

如圖4,為第二次試驗(yàn)0~8 kN時8個應(yīng)變片測得的應(yīng)變數(shù)據(jù),應(yīng)變片的位置如前圖1所示。可以看出在0~4 kN時各片的曲線都幾乎為線性,說明在此范圍內(nèi)結(jié)構(gòu)未發(fā)生影響應(yīng)力應(yīng)變關(guān)系的損傷。分析各個應(yīng)變片的結(jié)果可以得出如下結(jié)論:

1)從應(yīng)變片1、2可以看出在此位置層合板有顯著的彎曲,層合板上下面首先都受到拉伸力作用產(chǎn)生正應(yīng)變,而由于彎曲產(chǎn)生的彎矩使1片受壓,而使2片受拉,因此2片的正應(yīng)變要顯著大于1片,且1片的拉伸應(yīng)變要大于由于彎矩所引起的壓縮應(yīng)變;

2)3片與1片相比較可以看出,1片位置的彎曲程度要大于3片的位置,這是由于3片所處位置為層合板與鋼板重疊位置,鋼板在一定程度上限制了此區(qū)域?qū)雍习宓膹澢?片與6片對比可以看出,由于釘對復(fù)合板孔的擠壓作用,6片的應(yīng)變值為負(fù),且絕對值小于1片;

3)4和5片位置對稱于孔的兩側(cè),但5片的應(yīng)變在0~4 kN時略大于4片,而4~8 kN時則顯著大于4片,這一方面是由于層合板最外一層為45°鋪層,另一方面可能是由于結(jié)構(gòu)沿縱軸發(fā)生了一定程度的扭曲,結(jié)構(gòu)的受力關(guān)于縱軸并不對稱;此外在4~8 kN時兩片應(yīng)變值都隨著載荷的增加有下降的趨勢,這可能是因?yàn)榇藭r由彎曲所引起的壓縮作用逐漸大于結(jié)構(gòu)的拉伸作用,說明結(jié)構(gòu)次彎曲效應(yīng)逐漸增強(qiáng);

4)7和8片位于鋼板的上下兩面,可以看出位于上板面的7片由于受拉伸以及彎矩引起的拉力的共同作用下產(chǎn)生了正應(yīng)變,而在8片位置,由于結(jié)構(gòu)拉伸力與彎矩引起的壓縮力作用抵消,因此得到的結(jié)果近似為零應(yīng)變值。

圖4 試驗(yàn)2應(yīng)變測量結(jié)果(0~8 kN)Fig.4 The strain gauge results from experiment 2(0~8 kN)

三次試驗(yàn)中由位移計(jì)所測得的層合板端部離面位移分別為0.54、0.50和0.88 mm,層合板端部都有一定程度的向上翹曲,再次證明了次彎曲現(xiàn)象的存在。其中試驗(yàn)3的離面位移要明顯大于試驗(yàn)1和2,這可能是由于試驗(yàn)3的縱向位移要大于試驗(yàn)1和2,導(dǎo)致層合板端部翹曲現(xiàn)象要稍微嚴(yán)重。

2有限元數(shù)值模擬

2.1層合板單釘沉頭螺接結(jié)構(gòu)有限元模型

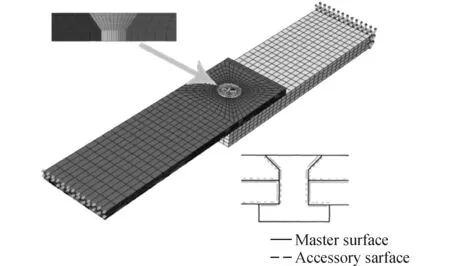

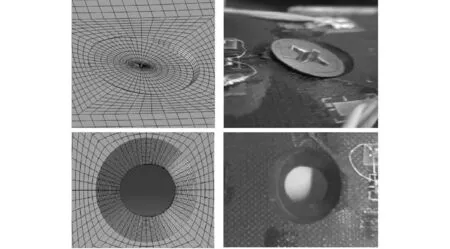

本文通過有限元軟件ABAQUS 6.11建立了層合板沉頭單釘螺接結(jié)構(gòu)的三維漸進(jìn)損傷有限元模型,模型全部采用C3D8R單元[8](8節(jié)點(diǎn)六面體線性減縮積分單元),在復(fù)合板厚度方向上每單層劃分一個單元,可以給出較為精確的結(jié)果。如圖5,模型在釘孔應(yīng)力集中處劃分較密的網(wǎng)格,而遠(yuǎn)離應(yīng)力集中處的網(wǎng)格較為稀疏,在沉頭螺栓與復(fù)合板之間盡可能提高網(wǎng)格的吻合程度,以利于非線性求解的收斂性。其邊界條件為金屬板的一端為固支,復(fù)合板一端在X方向受拉,由位移控制。接觸對的主從面設(shè)置也如圖5所示。

圖5 層合板沉頭螺接結(jié)構(gòu)有限元模型及其細(xì)節(jié)Fig.5 FEM and its detail of the countersunk bolt composite laminate joint

2.2單層板失效判據(jù)與剛度衰減準(zhǔn)則

本文的有限元模型所采用的是Hashin[9]所提出的三維分類損傷判據(jù),該判據(jù)將單層板的失效分為了纖維基體剪切破壞、基體破壞、分層和纖維破壞,易于在ABAQUS軟件中通過子程序?qū)崿F(xiàn)。

當(dāng)單元發(fā)生損傷時,材料性能將會有一定程度的降低。本文所采用的剛度衰減準(zhǔn)則為Camanho[10]與Papanikos等[11]在Tan[12]的參數(shù)退化方式基礎(chǔ)上推廣到三維的準(zhǔn)則,經(jīng)Tserpes[13]在對復(fù)合材料單釘單搭連接漸進(jìn)損傷的分析,驗(yàn)證了Camanho所提出的剛度衰減準(zhǔn)則的合理性。具體形式為,纖維破壞時,所有材料性能參數(shù)乘以折減系數(shù)0.07;基體破壞時,E22、υ13、υ23、G13、G23乘以折減系數(shù)0.2;纖維-基體剪切破壞時,υ13、G12乘以折減系數(shù)0.2;分層破壞時,E33、υ13、υ23、G13、G23乘以折減系數(shù)0.2。在ABAQUS[8]中,通過引入四個場變量FV1、FV2、FV3、FV4,對應(yīng)四種單元損傷形式,當(dāng)單元發(fā)生某一類的損傷,則對應(yīng)該類的場變量從0變?yōu)?,材料性能也相應(yīng)乘以該損傷的剛度折減系數(shù)。

3計(jì)算結(jié)果分析與對比

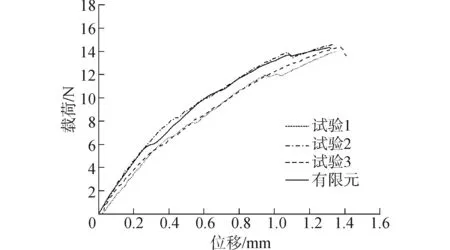

拉伸試驗(yàn)共進(jìn)行了三組,測得了每組試件的載荷-位移曲線以及相應(yīng)的破壞載荷。如圖6,通過對比有限元計(jì)算得到的載荷-位移曲線可知,其與試驗(yàn)得到的曲線基本吻合,其中與試驗(yàn)2的曲線最為相近,而與1、3曲線相比,有限元的剛度偏大,這可能是由于C3D8R單元的“沙漏剛度”引起,也可能是試驗(yàn)的試件制備、載荷偏心等因素所致,但誤差在工程可接受的范圍內(nèi)。

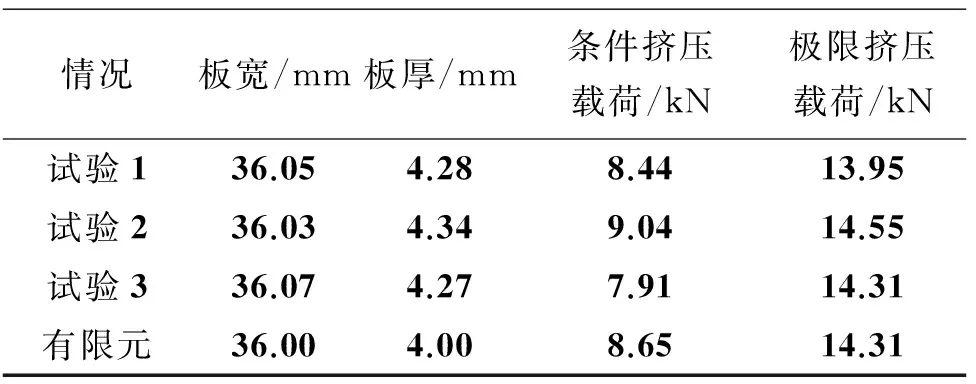

從圖6試驗(yàn)與有限元模型的載荷-位移曲線對比中可以看出,在加載的初期的線性段,曲線的吻合度較好,說明模型對剛度計(jì)算的比較準(zhǔn)確;當(dāng)載荷加載到6 kN左右時,試驗(yàn)與有限元的曲線都出現(xiàn)了非線性段,隨著載荷繼續(xù)增大,在13 kN左右有限元和試驗(yàn)2曲線又出現(xiàn)了小幅的載荷下降,然后又繼續(xù)上升直至破壞,有限元模擬的整個加載過程基本吻合了試驗(yàn)所出現(xiàn)的特征。表2給出了試驗(yàn)與有限元計(jì)算得到的極限載荷和條件擠壓載荷的對比,條件擠壓載荷是根據(jù)ASTM-D5961[14]標(biāo)準(zhǔn),定義復(fù)合板孔變形2%孔徑時所對應(yīng)的載荷為條件擠壓載荷。3次試驗(yàn)所得條件擠壓載荷和極限擠壓載荷的平均值分別為8.46 kN和14.27 kN,有限元計(jì)算結(jié)果與試驗(yàn)的相對誤差分別為2.24%和0.28%,兩者吻合的都相當(dāng)好,由此說明了有限元模型的有效性。

圖6 試驗(yàn)與有限元計(jì)算的載荷-位移曲線對比Fig.6 Load-displacement curve comparison between experiment and FEM model

Table 2The comparison between experimental results and FE model results

情況板寬/mm板厚/mm條件擠壓載荷/kN極限擠壓載荷/kN試驗(yàn)136.054.288.4413.95試驗(yàn)236.034.349.0414.55試驗(yàn)336.074.277.9114.31有限元36.004.008.6514.31

圖7為試驗(yàn)結(jié)束后釘孔處的變形情況與有限元計(jì)算結(jié)果的對比,兩者的變形情況極為相似,都是螺釘遠(yuǎn)離受載端的一側(cè)向上彎曲,而另一側(cè)向沉頭孔下彎曲,在擠壓過程中,螺釘向下彎曲的一側(cè)將會逐漸與板孔脫離接觸,而板孔的另一側(cè)則將會主要承擔(dān)擠壓的載荷,這從孔的變形情況也可以看出。

圖7 試驗(yàn)后釘孔變形情況與有限元計(jì)算對比Fig.7 The comparison of bolt-hole deformation between experiment and FE model

而對于螺釘,由于這種彎曲的影響,使得遠(yuǎn)離受載端的一側(cè)受到層板孔的擠壓作用,另一側(cè)由于逐漸脫離于層板孔的接觸而受到金屬板孔邊的剪切作用,因此試驗(yàn)中最終的失效形式都是螺釘?shù)闹睏U與沉頭桿過度處發(fā)生破壞。

4復(fù)合板釘孔漸進(jìn)損傷分析

沉頭連接孔邊應(yīng)力集中要比凸頭孔嚴(yán)重的多[15],且應(yīng)力集中區(qū)域主要存在于直孔與沉頭孔過渡區(qū)域受擠壓的一側(cè)。對該區(qū)域的兩種主要損傷進(jìn)行了漸進(jìn)損傷分析。

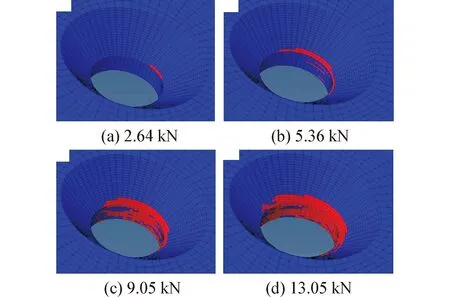

圖8為分層損傷的擴(kuò)展示意圖,當(dāng)載荷為2.64 kN時,在直孔與沉頭孔過度區(qū)域受釘擠壓一側(cè)出現(xiàn)了少量分層損傷單元,驗(yàn)證了該區(qū)域的應(yīng)力集中最為嚴(yán)重,隨后分層損傷單元繼續(xù)在該區(qū)域周向擴(kuò)展,當(dāng)載荷增至5.36 kN時,該過渡區(qū)域受擠壓一側(cè)幾乎已經(jīng)全部發(fā)生分層。載荷繼續(xù)增大,分層損傷單元此時主要在直孔受擠壓一側(cè)擴(kuò)展,說明了當(dāng)釘與孔完全接觸后,直孔部分為主要的承載區(qū)域。當(dāng)載荷到達(dá)9.05 kN時,直孔受擠壓一側(cè)幾乎已經(jīng)全部發(fā)生分層。之后,除了分層的縱向擴(kuò)展之外,其還主要在側(cè)向朝沉頭孔方向擴(kuò)展,當(dāng)載荷增至13.05 kN時,此時結(jié)構(gòu)接近于最終的破壞,沉頭孔受擠壓區(qū)域已經(jīng)有相當(dāng)多的單元也發(fā)生了分層損傷。如圖3,結(jié)合試驗(yàn)我們也可以看出當(dāng)板孔發(fā)生擠壓破壞時,沉頭孔受擠壓一側(cè)幾乎全部發(fā)生分層。可以看出由于存在±45°鋪層,其損傷擴(kuò)展并不是嚴(yán)格對稱擴(kuò)展,因此在建模過程中并不能以對稱結(jié)構(gòu)簡化建模。

圖8 分層損傷單元擴(kuò)展過程Fig.8 Delamination element expansion of the laminate

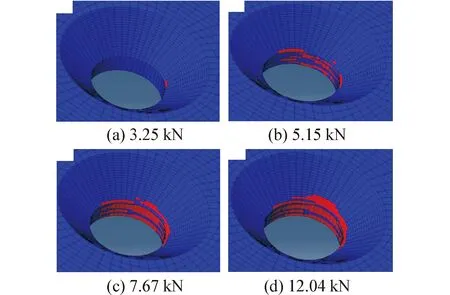

圖9所示為纖維基體剪切損傷的擴(kuò)展示意圖,可以看出其擴(kuò)展的不對稱性更為嚴(yán)重,當(dāng)載荷增大到3.25 kN時,同樣在上文所述的應(yīng)力集中區(qū)域首次發(fā)生損傷,當(dāng)載荷繼續(xù)增大時,與分層損傷的擴(kuò)展不同的是,纖維基體剪切破壞主要先在直孔受擠壓的一側(cè)同時沿周向和縱向擴(kuò)展。當(dāng)載荷增至7.67 kN時,損傷幾乎完全擴(kuò)展到了直孔受擠壓一側(cè)全部區(qū)域,當(dāng)載荷繼續(xù)增大時,損傷除了在直孔區(qū)域沿縱向擴(kuò)展之外,在側(cè)向也同時向沉頭孔方向擴(kuò)展直至結(jié)構(gòu)發(fā)生破壞。

圖9 纖維基體剪切損傷擴(kuò)展過程Fig.9 Fiber-matrix shear damage expansion of the laminate

5連接結(jié)構(gòu)靜強(qiáng)度影響因素分析

利用本文所建立的模型,可以研究影響沉頭單釘螺接結(jié)構(gòu)靜強(qiáng)度的因素,以便對連接結(jié)構(gòu)的設(shè)計(jì)與工藝參數(shù)的選取提供依據(jù)。

5.1擰緊力矩的影響

選取了航空、機(jī)械工業(yè)中常用的3.5 N·m和7 N·m以及無擰緊力矩來研究其對沉頭單釘結(jié)構(gòu)靜強(qiáng)度的影響。對于M6的螺栓,經(jīng)過測量得到:當(dāng)施加1 N·m的擰緊力矩時,螺栓產(chǎn)生80個微應(yīng)變。因此,相對應(yīng)的預(yù)緊力分別為0、0.94和1.88 kN,在ABAQUS軟件中對螺栓界面引入Bolt Load便可以研究擰緊力矩對結(jié)構(gòu)靜強(qiáng)度的影響。

圖10為不同擰緊力矩下有限元計(jì)算的載荷-位移曲線,在曲線的線性段,隨著擰緊力矩的增加,曲線的斜率也相應(yīng)增加,說明擰緊力矩提高了結(jié)構(gòu)的剛度,且由于擰緊力矩的加入抑制了分層損傷的出現(xiàn),提高了結(jié)構(gòu)發(fā)生初始損傷的載荷[5]。

圖10 不同擰緊力矩下結(jié)構(gòu)的載荷-位移曲線Fig.10 Load-displacement curves of the joint with different tightening torque

當(dāng)預(yù)緊力從0 kN增至0.94 kN時,其極限載荷有明顯的提高,而從0.94 kN增至1.88 kN時,雖然在曲線前半段提高了連接的剛度,但是其極限載荷卻幾乎和之前一樣,這說明了在一定范圍內(nèi)增大擰緊力矩對結(jié)構(gòu)的靜強(qiáng)度是有一定提高的,但超過這個范圍效果則不會很明顯,甚至?xí)档徒Y(jié)構(gòu)強(qiáng)度。

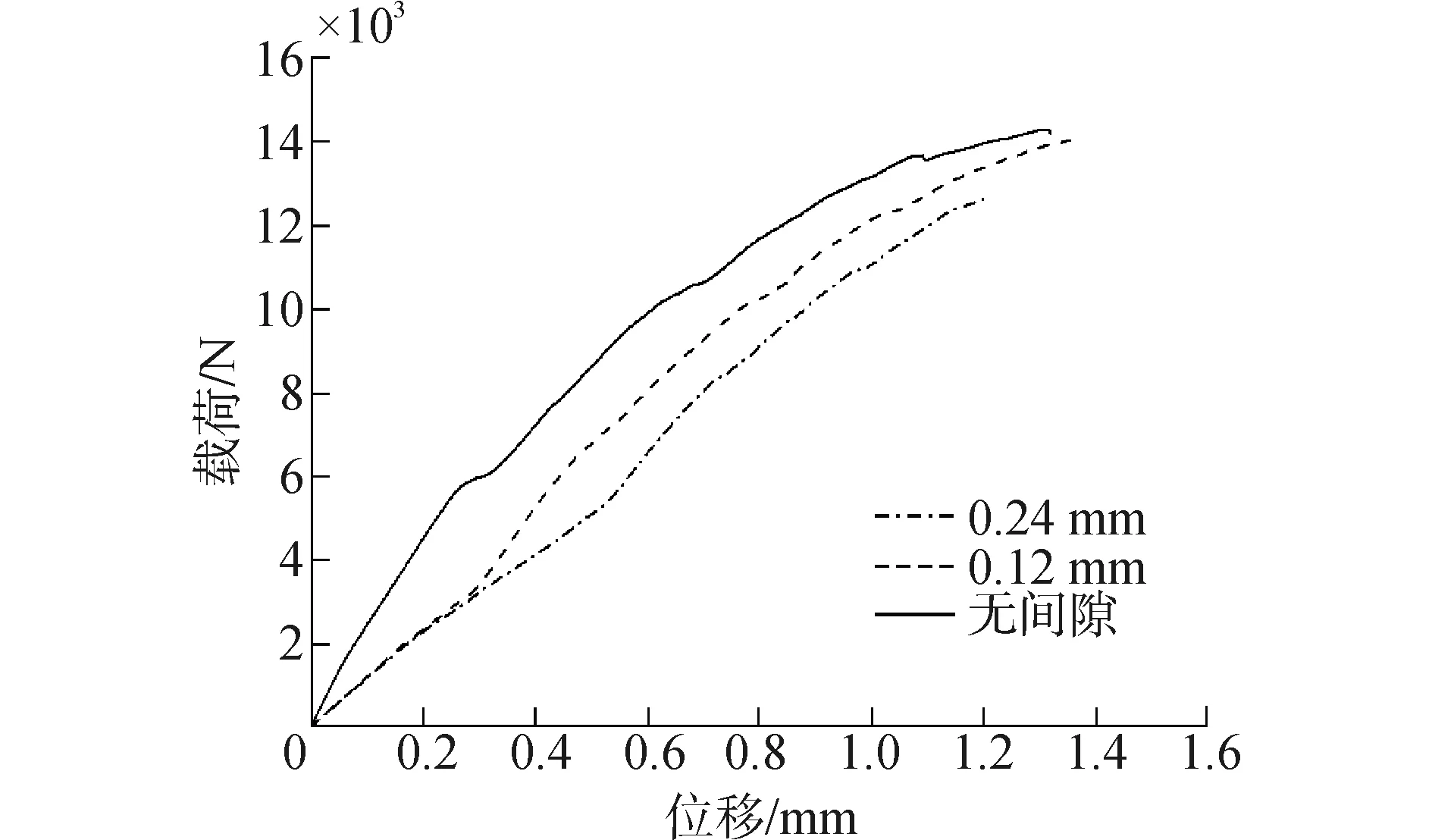

5.2釘孔間隙的影響

釘孔之間的間隙對單釘結(jié)構(gòu)靜強(qiáng)度也有很大的影響,圖11為不同的間隙配合下有限元模型計(jì)算的載荷-位移曲線。可以看出,當(dāng)釘孔之間的間隙為0.12 mm(2%D)時,曲線線性段的剛度已經(jīng)出現(xiàn)了大幅度下降,這是由于間隙而導(dǎo)致了釘孔初始接觸面積的減小,此時極限載荷也有一定的減小;當(dāng)間隙增大至0.24(4%D)時,線性段剛度并沒有進(jìn)一步下降而是延長了曲線的線性段,這是由于間隙的增大使直孔部分與螺栓直桿的接觸延后,改變了釘孔之間的接觸狀態(tài),而此時極限載荷也大幅度下降,說明在一定范圍內(nèi)隨著間隙的增大,改變了釘孔之間的接觸狀態(tài),結(jié)構(gòu)的強(qiáng)度也隨之下降。

圖11 不同間隙下結(jié)構(gòu)的載荷-位移曲線Fig.11 Load-displacement curves of the joint with different clearances

5.3金屬板厚度的影響

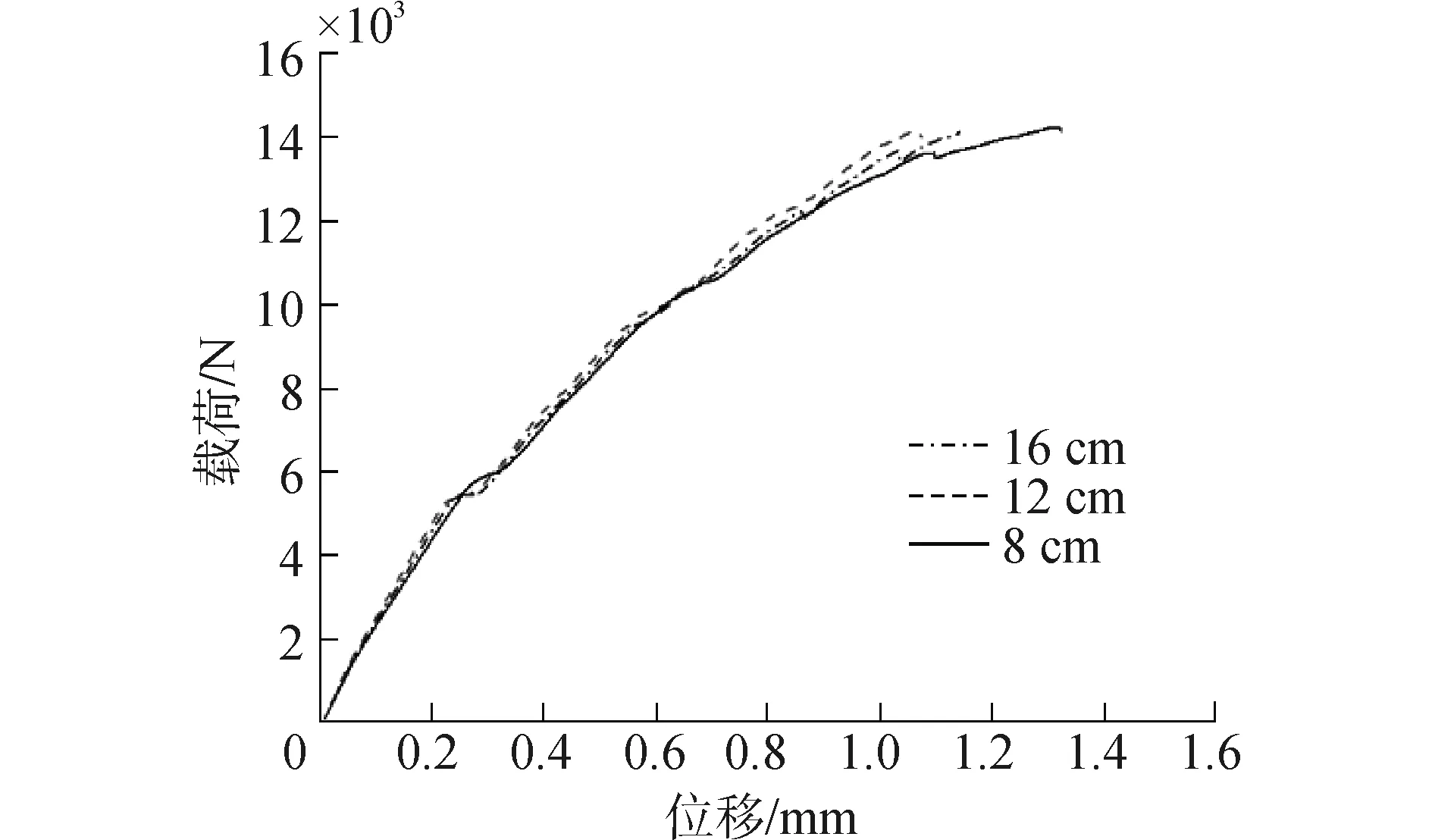

金屬板的厚度會影響單釘結(jié)構(gòu)的次彎曲效應(yīng)[3],圖12為三種不同厚度金屬板下結(jié)構(gòu)的載荷-位移曲線。

圖12 不同金屬板厚度下結(jié)構(gòu)的載荷-位移曲線 Fig.12 Load-displacement curves of the joint with different metal plate thicknesses

可以看出隨著金屬板厚度的增加,結(jié)構(gòu)的剛度有一定程度的增加,但對極限載荷的影響很小,因此在結(jié)構(gòu)設(shè)計(jì)中,應(yīng)該綜合考慮結(jié)構(gòu)重量和強(qiáng)度、剛度等因素選擇合適的金屬板厚度。

6結(jié)論

本文通過試驗(yàn)和基于ABAQUS漸進(jìn)損傷子程序的有限元仿真對沉頭單釘復(fù)合材料螺接結(jié)構(gòu)進(jìn)行了分析,載荷-位移曲線吻合良好,條件擠壓載荷和極限擠壓載荷的相對誤差都在3%以下,且應(yīng)變與試驗(yàn)也有較好的吻合,說明了模型的有效性。在此基礎(chǔ)上,對復(fù)合板釘孔的漸進(jìn)損傷過程進(jìn)行了分析,并且對影響沉頭單釘螺接結(jié)構(gòu)靜強(qiáng)度的幾個因素進(jìn)行了研究,得到如下結(jié)論:

1)復(fù)合板直孔與沉頭孔過渡區(qū)域的應(yīng)力集中最為嚴(yán)重,因此在該處首先發(fā)生單元損傷,隨著載荷的增加最主要的單元損傷形式為分層損傷和纖維基體剪切損傷,且兩種損傷都主要先在直孔區(qū)域擴(kuò)展,說明直孔部分為沉頭單釘結(jié)構(gòu)的主要承載區(qū)域;

2)相比之前的研究,本文對試驗(yàn)的應(yīng)變分布以及離面位移進(jìn)行了細(xì)致的分析,更具體地闡釋了次彎曲現(xiàn)象;

3)螺栓的擰緊力矩可以提高連接單釘結(jié)構(gòu)的剛度,并且在一定范圍內(nèi)可以提高結(jié)構(gòu)的極限載荷;釘孔之間的間隙也是影響結(jié)構(gòu)靜強(qiáng)度的重要因素,隨著釘孔間隙的增大,改變了釘孔之間的接觸狀態(tài),從而降低了結(jié)構(gòu)的強(qiáng)度,因此提高加工精度對結(jié)構(gòu)至關(guān)重要;金屬板的厚度對結(jié)構(gòu)靜強(qiáng)度的影響比較小,它主要影響連接結(jié)構(gòu)的剛度;通過上述的因素研究,對復(fù)合材料連接結(jié)構(gòu)設(shè)計(jì)提供了有價值的參考。

參考文獻(xiàn):

[1]王耀先. 復(fù)合材料結(jié)構(gòu)設(shè)計(jì)[M]. 北京: 化學(xué)工業(yè)出版社, 2001: 3-8.

[2]CHISHTI M, WANG Chunhui, THOMSON R S, et al. Progressive damage in single lap countersunk composite joints[J]. IOP conference series: materials science and engineering, 2010, 10(1): 012064.

[3]GRAY P J, O'HIGGINS R M, MCCARTHY C T. Effect of thickness and laminate taper on the stiffness strength and secondary bending of single-lap, single-bolt countersunk composite joints[J]. Composite structures, 2014, 107: 315-324.

[4]STOCCHI C, ROBINSON P, PINHO S T. A detailed finite element investigation of composite bolted joints with countersunk fasteners[J]. Composites part A, 2013, 52: 143-150.

[5]黃文俊, 孫永波, 程小全, 等. 復(fù)合材料層板單釘沉頭螺栓連接結(jié)構(gòu)拉伸性能[J]. 材料工程, 2013(12): 8-12.

HUANG Wenjun, SUN Yongbo, CHENG Xiaoquan, et al. Tensile property of single countersunk bolt composite laminate joints[J]. Journal of materials engineering, 2013(12): 8-12.

[6]江興亨, 張博平, 林淡, 等. 復(fù)合材料沉頭雙釘單搭接連接靜強(qiáng)度分析[J]. 航空計(jì)算技術(shù), 2013, 43(1): 89-92.

JIANG Xingheng, ZHANG Boping, LIN Dan, et al. Static strength analysis of double-bolt single-lap countersunk composite joints[J]. Aeronautical computing technique, 2013, 43(1): 89-92.

[7]孫永波, 程小全, 張紀(jì)奎, 等. 復(fù)合材料層合板沉頭多釘連接釘載分配研究[J]. 高科技纖維與應(yīng)用, 2013, 38(1): 63-66, 74.

SUN Yongbo, CHENG Xiaoquan, ZHANG Jikui, et al. Research of load distribution in multi-countersunk bolt joints on composite laminate[J]. Hi-tech fiber & application, 2013, 38(1): 63-66, 74.

[8]Abaqus-Inc. Abaqus user manual, version 6.11 dassault systèmes simulia corp[M]. [S.l.]: Abaqus-Inc, 2011.

[9]HASHIN Z. Failure criteria for unidirectional fiber composites[J]. Journal of applied mechanics, 1980, 47(2): 329-334.

[10]CAMANHO P P, MATTHEWS F L. A progressive damage model for mechanically fastened joints in composite laminates[J]. Journal of composite materials, 1999, 33(24): 2248-2280.

[11]TSERPES K I, LABEAS G, PAPANIKOS P, et al. Strength prediction of bolted joints in graphite/epoxy composite laminates[J]. Composites part B: engineering, 2002, 33(7): 521-529.

[12]TSERPES K I, PAPANIKOS P, LABEAS G, et al. Fatigue damage accumulation and residual strength assessment of CFRP laminates[J]. Composite structures, 2004, 63(2): 219-230.

[13]TAN S C. A progressive failure model for composite laminates containing openings[J]. Journal of composite materials, 1991, 25(5): 556-577.

[14]ASTM. D5961/D6961M-13 Standard test method for bearing response of polymer matrix composite laminate[S]. West Conshohocken, PA: ASTM International, 2013.

[15]IREMAN T. Three-dimensional stress analysis of bolted single-lap composite joints[J]. Composite structures, 1998, 43(3): 195-216.

本文引用格式:

劉鵬,程小全,劉淑峰,等. 沉頭單釘連接層合板拉伸試驗(yàn)與分析[J]. 哈爾濱工程大學(xué)學(xué)報(bào), 2016, 37(6): 782-787.

LIU Peng, CHENG Xiaoquan, LIU Shufeng, et al. Tensile experiment and numerical analysis of single countersunk bolt composite laminate joints[J]. Journal of Harbin Engineering University, 2016, 37(6): 782-787.

收稿日期:2015-03-17.

作者簡介:劉鵬 (1991-), 男, 碩士研究生; 通信作者:程小全,E-mail:xiaoquan_cheng@buaa.edu.cn.

DOI:10.11990/jheu.201503043

中圖分類號:V214.8

文獻(xiàn)標(biāo)志碼:A

文章編號:1006-7043(2016)06-0782-06

Tensile experiment and numerical analysis of single countersunk bolt composite laminate joints

LIU Peng, CHENG Xiaoquan, LIU Shufeng, WANG Songwei, GUO Xin

(School of Aeronautic Science and Engineering, Beihang University, Beijing 100191, China)

Abstract:An experiment was conducted to study the tensile property of single countersunk composite laminates. A three-dimensional progressive damage FE model was established, using ABAQUS/Standard software, based on the Hashin failure criteria. The offset bearing load and ultimate bearing load calculated by the FE model, agreed well with the experimental results, proving the validity of the model. On the basis of this FE model, the process of progressive damage to the bolt hole was analyzed, and the influence of bolt tightening torque, bolt-hole clearance, and the thickness of the metal plate on the tensile strength of the joint was studied. The results show that: the bolt tightening torque enhanced the strength of the joint to some extent, and suppressed the emergence of delamination damage; the bolt hole clearance changed the initial contact condition of the bolt and hole, remarkably reducing the strength of the joint; and the thickness of the metal plate has little effect on the strength of the joint.

Keywords:composite laminate; single bolt joint; countersunk; FE method; progressive damage; tensile property

網(wǎng)絡(luò)出版日期:2016-04-21.

程小全 (1966-), 男, 教授,博士生導(dǎo)師.