低溫一次法混煉生產線改造

樓朝輝,蔣志強,苗雄生

(杭州朝陽橡膠有限公司,浙江 杭州 310018)

目前,國內很多輪胎企業除配置傳統混煉生產線外,還配置了低溫一次法混煉生產線。低溫一次法混煉生產線一般包括密煉機、0#開煉機或擠出機(出片)、1#~6#低溫開煉機、開煉機(出片)和膠片冷卻線等設備,加硫黃在1#~6#低溫開煉機上進行。我公司煉膠車間是早期設計的,廠房縱深長度有限,無法按照常規的低溫一次法混煉生產布局。為達到提升產能和產品質量的目的,我公司與近江度量衡設備(上海)有限公司聯合開發了適合我公司的低溫一次法混煉技術,將原來的傳統混煉生產線改造成低溫一次法混煉生產線,取得了令人滿意的效果。

1 改造前混煉生產線布局

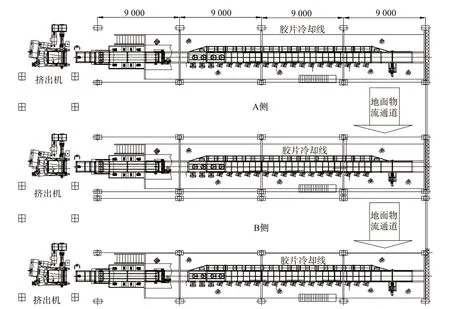

輪胎膠料的傳統混煉工藝一般為在密煉機中進行2~3段混煉后再在密煉機上進行加硫黃終煉。改造前傳統混煉(密煉)生產線由上輔機、密煉機、擠出機(出片)和膠片冷卻線組成,生產線布局如圖1所示。

圖1 傳統混煉生產線

2 低溫一次法混煉生產線布局

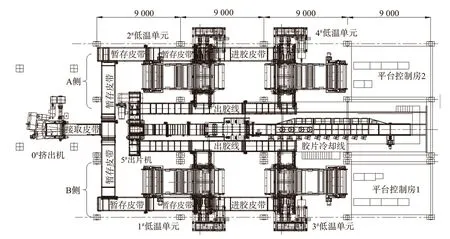

低溫一次法混煉工藝為生膠、炭黑和小料在密煉機中混煉,混煉膠經擠出機壓片,膠片先在輸送帶上暫存,再分別送入4組并聯的低溫開煉單元,按照工藝要求充分混煉后由輸送帶送至開煉機出片,實現混煉膠自動連續出片,膠片經冷卻線冷卻后疊放。膠料一次混煉結束后,送終煉密煉機進行加硫黃終煉。低溫一次法混煉生產線布局如圖2所示。

圖2 傳統混煉生產線改造的低溫一次法混煉生產線

3 低溫一次法混煉生產線主要設備工藝參數

(1)密煉機

SY410L(或GK400)型密煉機,每車裝膠量為320 kg,煉膠周期為130~150 s,排膠溫度為140~160 ℃。

(2)0#擠出機

XJY-S450ZF錐形雙螺桿擠出機,壓片輥筒配置2把刮膠刀(帶檢測開關,自動控制),壓片輥筒尺寸為510 mm×1 000 mm,壓片輥筒最高轉速為42 m·min-1,電動調距,電機功率為200 kW。

(3)1#~4#低溫開煉單元

①開煉機輥筒工作直徑為760 mm,輥筒工作長度為2 540 mm,前輥轉速為(6.5~65) m·min-1,前后輥筒速比為1∶1.134,液壓伺服閥調距,擋膠板有效寬度為2 000~2 200 mm(可調),450 kW/6 P交流變頻主電機(帶編碼器)。

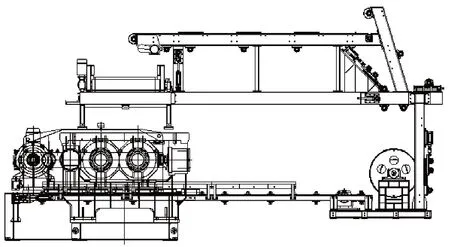

②翻膠裝置

矩形翻膠裝置如圖3所示。耐高溫棉或尼龍織物翻膠皮帶寬度為2 400 mm,厚度為5 mm,長度為17 m,最高轉速為70 m·min-1。

圖3 矩形翻膠裝置

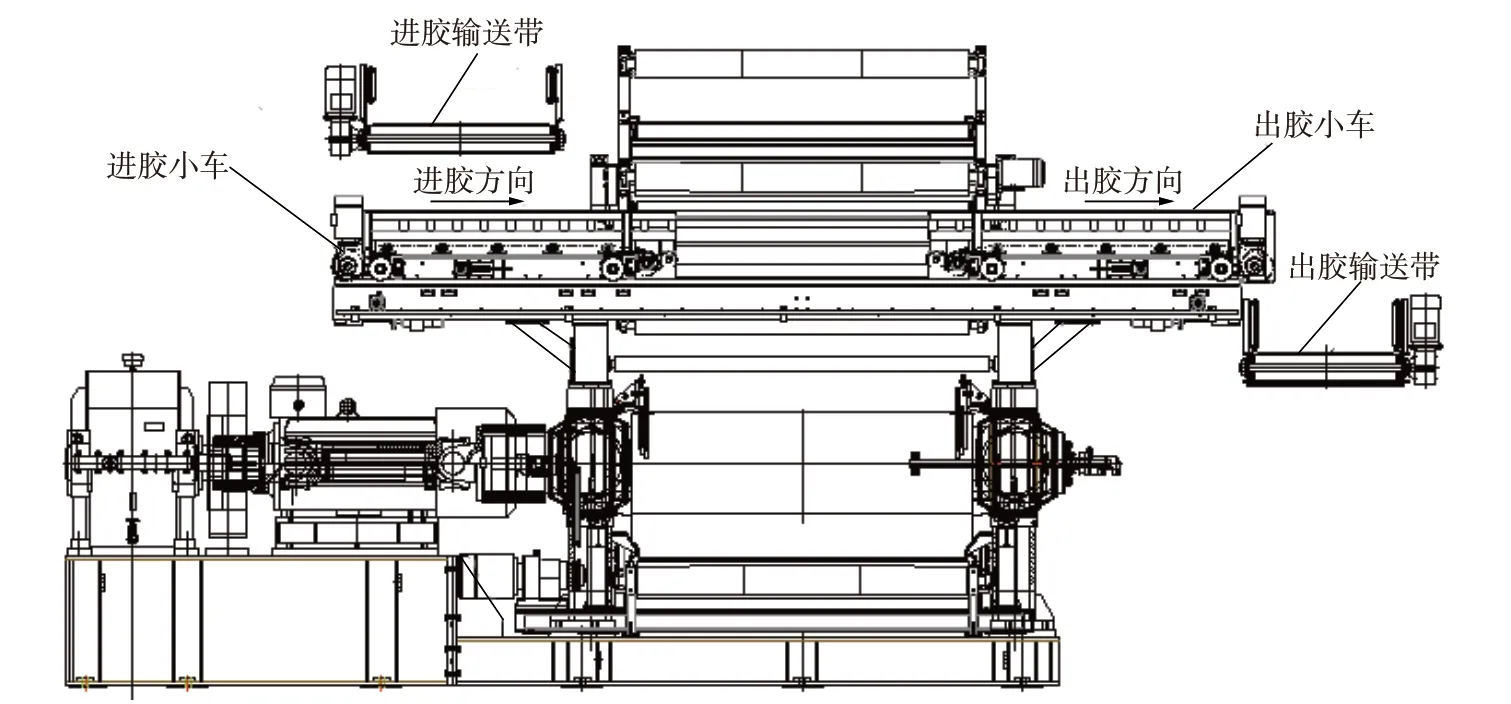

③搗膠裝置

搗膠裝置如圖4所示。耐高溫棉或尼龍織物搗膠皮帶寬度為1 300 mm,厚度為5 mm,轉速為7.7~70 m·min-1(變頻可調),搗膠小車速度為5~25 m·min-1(變頻可調)。

圖4 搗膠裝置

(4)膠料輸送系統

①輸送流程

膠料由0#擠出機壓出后,由輸送帶送至1#~4#開煉單元,不同開煉機的落膠切換采用輸送帶翻轉實現。當膠料送往1#開煉機時,進膠輸送線對應的1#氣缸抬升使膠料落入1#開煉機;膠料送往2#開煉機時,進膠輸送線對應的2#氣缸抬升使膠料落入2#開煉機;膠料送往3#和4#開煉機時,膠料前行到進膠輸送帶盡頭,落入3#和4#開煉機。

經1#~4#開煉機混煉的膠料從出膠輸送線排出,送往5#開煉機出片。5#開煉機自動操作,系統根據膠料到達信號自動啟動,開煉機每車膠料留一部分給下車膠料接頭用,膠片冷卻線的接膠皮帶直接伸入5#開煉機(壓片)的輥筒下方,由接取皮帶直接將膠片送到冷卻線。

②系統參數

進膠輸送線耐高溫棉織物輸送帶寬度為1 300 mm,厚度為5 mm;出膠輸送線耐高溫棉織物輸送帶寬度為1 000 mm,厚度為5 mm,最高轉速為70 m·min-1。

(5)5#開煉機(出片)

5#開煉機輥筒工作直徑為550 mm,輥筒工作長度為1 100 mm,前輥轉速為5.5~60 m·min-1,前后輥筒速比為1∶1.09,手動調距,160 kW/4 P交流變頻主電機。

(6)膠片冷卻線

膠片冷卻線最高速度為60 m·min-1,掛鏈步進驅動,抓膠器和膠片接取自動控制,膠片疊放人工操作(二樓)。

4 低溫一次法混煉與傳統混煉工藝比較

(1)混煉段數:傳統混煉生產線混煉段數一般為2~3,低溫一次法混煉生產線通過低溫開煉單元補充混煉,將混煉段數減至1,提高了生產效率,降低了能耗。

(2)產能:將傳統混煉生產線混煉段數按2.5、班產膠料180車、每車膠料0.32 t計,實際有效班產能為180×0.32÷2.5=23.04 t;低溫一次法混煉生產線班產能為180×0.32=57.6 t,較傳統混煉生產線提高1.5倍。

(3)擠出機壓片次數:傳統混煉生產線擠出機壓片次數為2~3,低溫一次法混煉生產線擠出機壓片次數為1,有效降低了能耗和減小了隔離劑用量。

(4)密煉時間:低溫一次法混煉生產線與傳統混煉生產線的密煉時間均為130~150 s。

(5)膠片冷卻線長度:傳統混煉生產線膠片冷卻線長度為36 m,低溫一次法混煉生產線由于壓出膠片溫度降低了60~80 ℃,膠片冷卻線長度縮至25 m,膠片冷卻線占用面積大大縮小。

(6)設備面積(一樓):傳統混煉生產線設備占用面積為216 m2,低溫一次法混煉生產線設備占用面積為540 m2,多占用的324 m2面積為傳統混煉生產線空地面積。

(7)物流次數:傳統混煉生產線物流次數為2~3,低溫一次法混煉生產線物流次數為1,物流成本降低,現場排放膠料空間減小。

(8)人員配置:每條傳統混煉生產線每班配置3名操作人員,低溫一次法混煉生產線由于擠出機實現了自動出片和裁切功能,每條生產線每班配置2.5~3名操作人員。

(9)輔材消耗:低溫一次法混煉生產線隔離劑用量、信息化條碼卡消耗量、膠架使用次數大大減小。

(10)混煉膠質量:與傳統混煉生產線相比,低溫一次法混煉生產線制備的混煉膠門尼粘度、炭黑分散度等各項性能穩定,更好達到工藝技術要求。

5 結語

我公司開發的低溫一次法混煉技術適用于傳統混煉裝備改造而成的生產線,并針對輪胎膠料混煉的特點開發了新型設備。本設計低溫一次法混煉生產線有效提高了混煉效率和產能,降低了混煉能耗和膠料成本,提升了混煉膠質量。