基于UG-CAE軟件的輪罩工藝分析

楊 光 楊 燦 張 馳(上海大學;上海交通大學機械與動力學院)

?

基于UG-CAE軟件的輪罩工藝分析

楊光 楊燦 張馳

(上海大學;上海交通大學機械與動力學院)

摘要:本文以汽車輪罩成型過程為對象,以注塑流動原理、CAE有限元分析和數值模擬等理論為支撐,以UG與模流分析軟件Moldflow為工具平臺,對輪罩塑料成型過程進行數據模擬與數據分析,這些數據與有效結果可為生產實踐提供參考。

關鍵詞:有限元分析 運動仿真 UG輪罩

1 引言

有限元分析和仿真是目前比較重要的科學研究方法,具備許多優勢,如直觀、便捷、高效、參數化和低成本等,因此在理論模擬分析和實際加工生產,以及實驗研究中具有非常重要的地位。目前市場上仿真軟件層出不窮,多種多樣,不同模塊的功能也逐步完善。Moldflow是一種便捷且行之有效的仿真工具,是針對塑件注射成型過程進行仿真分析的軟件,軟件操作界面靈活,與UG的接口良好。該軟件將產品成型過程作為分析對象,以產品在注塑過程中的材料流動原理、數據有限元和數值模擬等理論為支撐,在數據準確性方面具有優勢,模擬結果與數據可為生產實踐提供重要參考。在多年的實際應用中,軟件不斷地修補更新,數據的準確性較高。

筆者以汽車輪罩成型過程作為研究對象,首先運用UG軟件對汽車輪罩進行三維實體造型,從產品的基本形狀和尺寸入手,對部件模具進行前期的初步設計,并完成基礎的數據分析,確保結構合理性。然后,利用Moldflow軟件進行模擬分析和仿真,通過對數據的分析與比較,適當對汽車輪罩的模具進行改進,在設計過程中發現模具和成型工藝等方面存在的問題,從而修改設計方案,有效降低生產成本,提高制品質量,縮短生產周期,為生產出質量完美的產品作前期準備。

在實際操作過程中,筆者利用Moldflow軟件,對輪罩的初步設計方案進行澆口定位、流動、冷卻、翹曲和氣泡等方面的仿真模擬和數據分析,預測輪罩澆筑狀態下的流動、保壓和冷卻過程,并根據分析結果和顯示圖譜,預測輪罩在模具生產過程中可能存在的缺陷。針對輪罩在熔接痕、收縮變形和外形設計方面的缺陷,有針對性地提出解決辦法與設計修改建議。同時,利用軟件判斷最佳澆口位置,進行澆口位置的優化設計與改進,調整輪罩的熔接痕大小和位置。借助Moldflow的成型工藝模塊判斷最佳成型工藝條件,減小收縮變形量,并利用對圖譜曲線的優化設計,將數據調整到最佳狀態。

筆者合理選擇注塑成型方法,結合材料性能分析,通過對塑件工藝性的分析和模具生產條件、制造水平的掌握,制定成形工藝卡。在制定成形工藝卡后,開始進行模具的結構設計。其中模具的結構設計過程包括:型腔的數目和位置的確定,模具的總體結構形式設計,動模及定模成形零件尺寸的確定,澆注系統形式及尺寸的確定,脫模方式的確定,調溫及排氣系統的確定,以及模架選擇等。

在完成以上各步驟后,便開始繪制模具的結構草圖,根據具體尺寸校核注塑模具及注塑機的有關尺寸,并對工藝參數進行核定和計算。之后進行初步的審查,對所存在的問題進行確定和修正,然后繪制模具總裝配圖,按裝配圖繪制成型零件及所有需要加工的零件工作圖,同時考慮零件的加工工藝。

在本文中,筆者主要介紹塑件的成形工藝分析,模具結構形式的確定,分型面位置的確定,澆注系統的形式和澆口的設計,成形零件的結構設計和計算,模架的確定和標準件的選用,合模導向機構的設計,脫模推出機構的設計等內容。

2 輪罩的前期數據分析

為了更準確地反應產品的實際工況,并提高產品設計的合理性,首先要對產品的結構作一些前期分析。

(1)產品外形尺寸分析,通過產品分析出產品尺寸:450mm×350mm×250mm,整個產品的體積為450cm3。

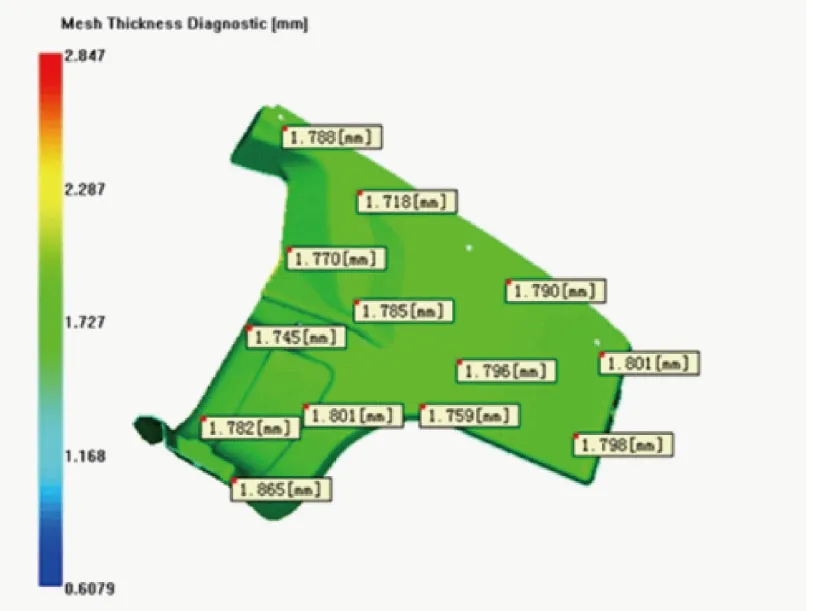

(2)產品壁厚診斷,從圖1看出產品壁厚分部情況,通過軟件對產品進行厚度分析,產品最薄處是1.718mm,最厚處是1.865mm,整個產品均厚為1.8mm,可以看出主導部分均在1.8mm左右,整個產品壁厚的范圍在1~2mm內。從而判斷出產品為均厚,并對極值部位進行修改。

圖1

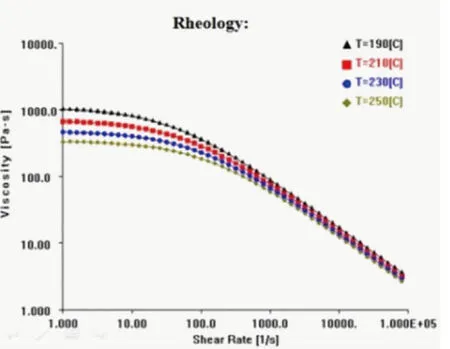

(3)產品材料分析,從圖2看出,產品整體材質為PP,圖中展示了產品在190~250℃溫度下,產品的流變性變化圖譜。

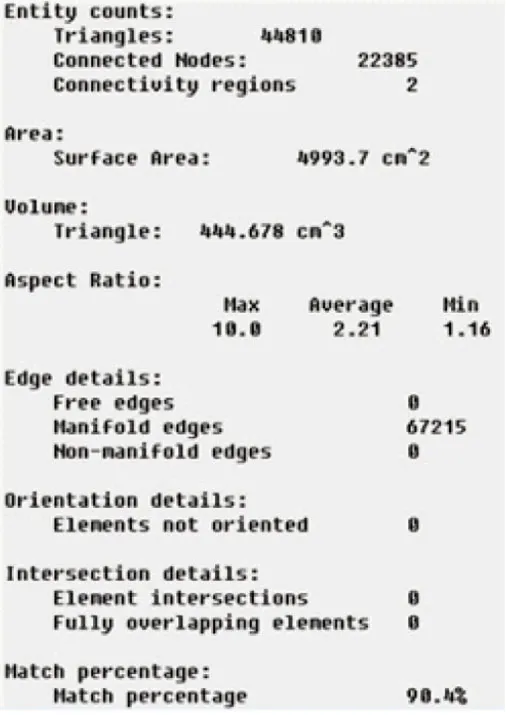

(4)產品網格劃分分析,從圖3、圖4得出產品網格劃分結果。從網格質量統計結果分析,網格三角形面片數量是44810,網格節點數是22385個,連接區域有2個,面積是4993.7cm2,產品網格最大的長寬比小于10,符合要求,網格平均長寬比為2.21,也符合基本要求,最小長寬比是1.16,整個網格的匹配度達到90.4%,反比例百分比是85.2%,整體劃分的網格是符合分析要求的。

圖2

圖3

圖4

(5)產品澆口位置分析。從圖5得出輪罩產品采用左右件注塑,可以節約成本。通過軟件分析,根據塑件的形狀結構,分析出最佳的交口位置,并繪制流道的形狀與位置、大小等。該產品使用一模兩腔的設計方案,運用閥式澆口,產品的澆口位置采用四處直澆口,澆口直徑5mm。分析結果比較適合實際要求,大面流速均勻。筆者通過軟件模擬,繪制出合理的流道,為進一步的分析作數據參考,同時根據數據來判斷位置是否合理。

圖5

3 輪罩澆注分析的數據

在Moldflow環境中,運用模流分析軟件實現對所選制件在注塑成型過程中的澆口、填充、流動、冷卻和翹曲分析,以此來確定制件的最佳成型工藝方案,并對不合理的因素進行不斷修正,為工程實際生產提供合理的工藝設置依據,減少因工藝引起的制件缺陷,有助于降低實際生產成本,提高生產效率。

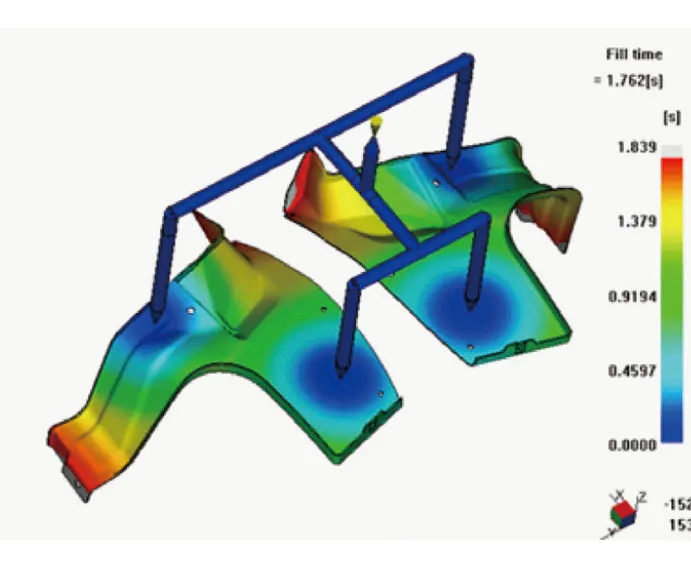

圖6

(1)產品澆注時間分析。圖6展現了澆注時間,整個產品填充時間為1.745秒,從等值線可以看出部分時間是相等的。可以發現產品在澆注過程中溶液的變化情況圖譜,經過圖譜分析,整個產品的填充時間是1.839秒,離澆口最遠的位置時間最久,填充的樣本是均勻過渡,比較穩定,沒有出現分布不均的問題。

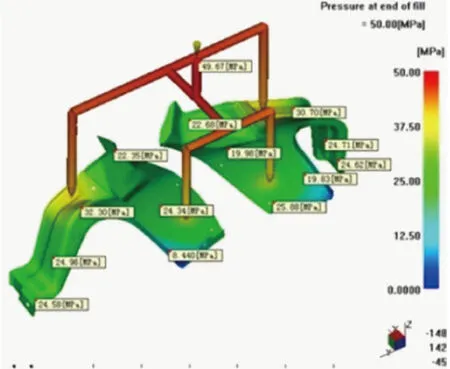

(2)產品的填充壓力變化。從圖7看出澆注時產生的填充壓力:流道壓力分部,當部分體積填充在98.51%時,產生的壓力在25mPA左右。整個產品的壓力差在2mPA范圍內,這一結果顯示了注塑時的壓力分布,相對比較勻稱,符合設計思路。通過在模具內的流動路徑,在填充階段結束壓力分配相對均勻合理。

圖7

(3)產品填充后的溫度變化。從圖8看出,澆注填充結束時產生的溫度圖譜,溫度從209℃到215℃范圍。散裝溫度是速度加權平均溫度時,聚合物是流動之和的簡單平均溫度時,流量停止。在這個范圍內,澆注填充過程中,模具設計的理想情況是溫度均勻分布。

圖8

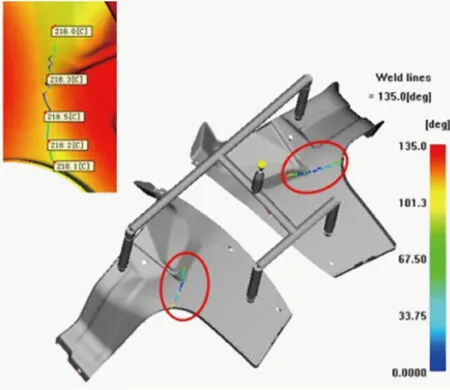

(4)產品氣穴熔接痕的變化圖譜,圖9模擬氣穴與熔接痕的位置,針對產品模擬位置來確定模具修改方案,對產品進行合理修正以避免氣穴與熔接痕的產生,并通過填充、保壓、冷卻和開模等模擬,推算制品成型周期,預測是否出現缺膠或短射現象。該產品的氣穴有一兩處,在分型面位置出現的氣穴可以忽略,因為分型面處排氣效果較優,而其他部位的氣穴應通過加強排氣系統的設置來改善。分析證明,熔接痕較少,比較符合產品設計要求。

(5)產品熔接痕的變化圖譜。圖10高亮多色的區域是焊縫可能出現的地方。如果焊縫線的角度小于135度,焊縫線可能由人的眼睛看到,焊接線可能會導致結構問題,并且它們也可能導致部分視覺缺陷。但是,一些焊接線是不可避免的,所以需要依靠加工條件和焊縫位置來判斷焊縫是否具有較高的質量,焊接線的強度受焊縫線形成的溫度影響。焊接線位置處的流動前沿溫度接近熔溫,則焊縫的強度足夠。

圖9

圖10

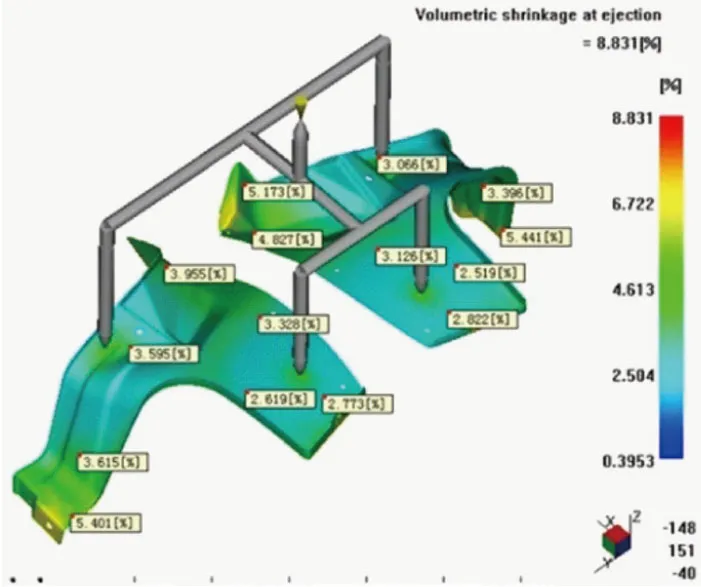

(6)產品注射后容積的變化圖譜。觀察圖11的顏色分布,顏色過渡是均勻的收縮。相鄰表面的體積收縮率之間的差異小于3%,則該產品收縮均勻。從顏色看,相鄰表面深度差異小于3%,引起變形的主要原因是不同收縮率,可以通過提高模溫來改善該問題。

圖11

通過對比分析不同冷卻、不同收縮、不同分子取向所引起的翹曲變形量及變形位置和面積,來確定引起變形的主要原因。這樣可以判斷產品設計的合理性,為實際產品的生產提供數據理論依據。

通過圖譜分析,得到輔助設計最佳澆注系統,并通過流動分析圖譜可以幫助我們獲得最佳保壓階段的設置,從而盡可能地降低由保壓引起的產品收縮和翹曲等質量缺陷。

而通過冷卻分析圖譜的結果,可以判斷制件冷卻效果的好壞,根據冷卻效果還可以計算出冷卻時間的長短,確定成型周期。而翹曲分析則是為了進一步檢查制件最終成形后的尺寸合格情況,通過各個方向上的偏差,來檢查前面的流動和冷卻條件設置的合理程度。

4 輪罩澆口位置參數不同比較分析

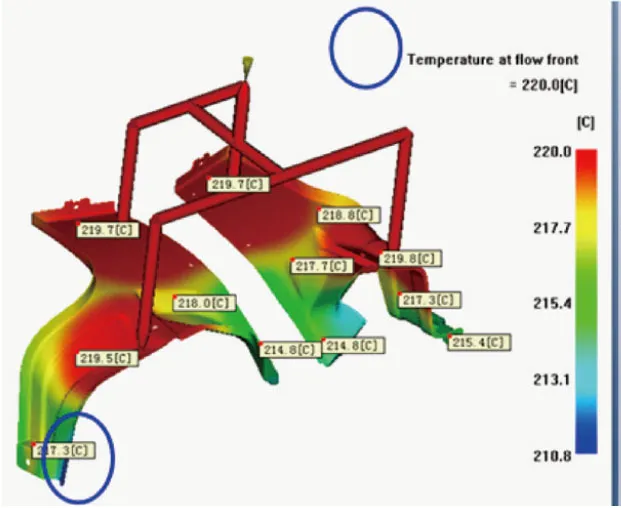

(1)熔體流動前沿溫度比較,從圖12和圖13分析得出,前者熔體流動前沿溫度Case 1:7℃,后者Case 2:9.2℃,產品外觀面溫差Case 1:7℃,Case 2:9.2℃。

圖12

圖13

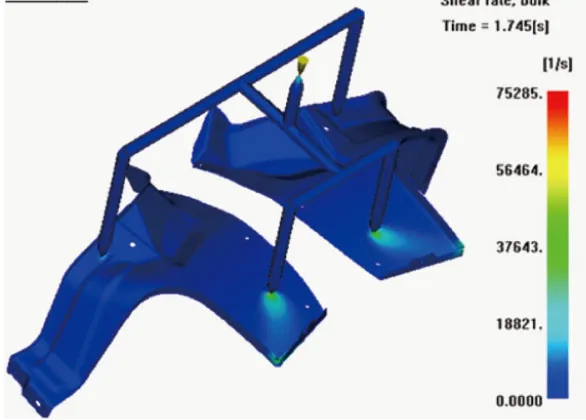

(2)熔體剪切速率和最大剪切速率的比較。從圖14和圖15得出Case 1:752851/s,Case 2:348071/s。產生最大時刻Case1:1.745s,Case2:1.777s。產品95%的剪切速率Case1:26390(1/s),Case2:28273(1/s)。產生最大時刻Case1:1.745s,Case2:1.777s。

圖14

圖15

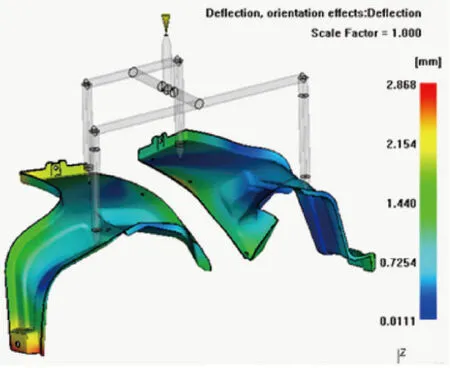

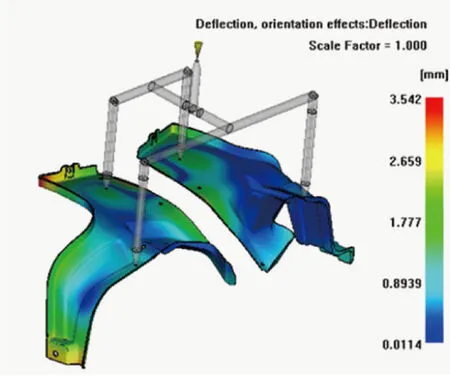

(3)熔體不同方向上的變形比較(如圖16、圖17所示)。

Case 1:每個節點的冷卻變形不相同,最大的變形量是2.868mm,最小的變形量是0.0111mm,透明部分為原始形狀,比例系數為1,通過觀察可以看出第一種情況最遲到達的位置在產品彎角的最低處。

Case 2:每個節點的冷卻變形不相同,最大的變形量是3.542mm,最小的變形量是0.0114mm,透明的為原始形狀,比例系數為1,最遲到達的位置在產品的彎角。

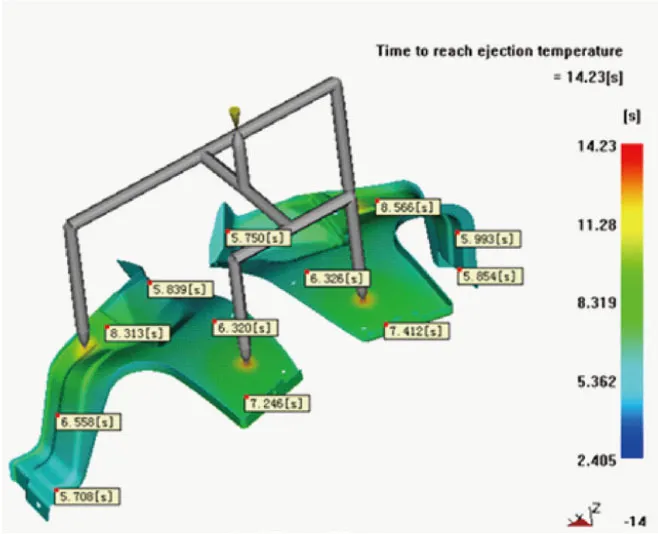

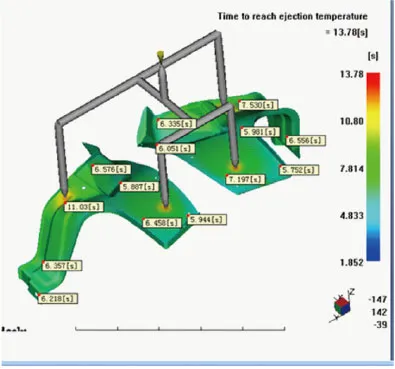

(4)熔體冷卻時間比較。測量從一開始達到噴射溫度的時間。

圖16

圖17

Case 1:整體產品冷卻的時間為14.23s,Case 2:整體產品冷卻的時間為13.78s。由冷卻時間分析結果看出,優化方案相對于初始方案,制品冷卻凝固時間由14.23s縮短到13.78s。

圖18

圖19

5 結語

本課題首先運用UG對汽車輪罩進行三維實體造型,對部件模具進行前期的初步設計和數據分析,接著運用Moldflow軟件進行模擬分析和仿真,通過對數據的分析與比較,適當對汽車輪罩的模具進行改進,在設計過程中發現制品結構和模具、成型工藝等方面存在的問題,從而修改設計方案,有效降低生產成本、提高制品質量和縮短生產周期。在實際生產中,設計師的主要目標是提高生產效率,要求設計師在設計時力求結構簡單,并保證其精度要求,最終需要設計結構合理、精度穩定和表面質量高的注塑模具。

收稿日期:2016年5月9日