提高轉爐煤氣回收量實踐

楊俊(重慶鋼鐵股份公司一煉鋼廠,重慶 401258)

?

提高轉爐煤氣回收量實踐

楊俊

(重慶鋼鐵股份公司一煉鋼廠,重慶 401258)

【摘要】對重慶鋼鐵股份公司一煉鋼廠轉爐煤氣回收系統(tǒng)及轉爐煤氣回收工藝流程進行了簡要介紹;對一煉鋼廠轉爐煤氣回收運行過程中出現(xiàn)的自動化系統(tǒng)問題及問題現(xiàn)狀進行了分析;對干法除塵系統(tǒng)影響轉煤回收的原因進行了分析并確定問題根據(jù)進行了解決;對轉爐煤氣回收過程中引起的放散原因進行了分析,同時提出了解決問題的措施。

【關鍵詞】轉爐煤氣 回收兩 轉爐

隨著鋼鐵工業(yè)對節(jié)能與環(huán)保需求的日益加劇,“轉爐煤氣回收量”成為衡量一個冶金企業(yè)節(jié)能環(huán)保水平的重要指標。如何進行轉爐煤氣的極限回收和有效利用,對企業(yè)節(jié)能降耗、提高效益至關重要。2014年一煉鋼轉爐煤氣回收量平均為84m3/t,離國內先進水平有一定差距。噸鋼回收量低,放散量大,既浪費了能源,又嚴重污染了環(huán)境。如何提高轉爐煤氣噸鋼回收量,穩(wěn)定地保持高水平的回收狀態(tài),解決供需不平衡等一系列矛盾,已成為需要迫切解決的難題。

1 轉爐煤氣系統(tǒng)組成及工藝流程

一煉鋼煤氣回收系統(tǒng)主要設備包括:蒸發(fā)冷卻器及噴淋系統(tǒng)、粗灰系統(tǒng)、靜電除塵器、細灰系統(tǒng)、煤氣風機、煤氣冷卻器、三通切換閥及水封逆止閥、V形水封、放散塔及煤氣管道等。2009年投產運行的一煉鋼3座180噸轉爐系統(tǒng),配套建設了12萬m3轉煤煤氣柜和加壓機,能控中心轉爐煤氣柜及加壓站主要承擔轉爐煤氣的回收、儲存、加壓和輸送。

轉爐煉鋼過程中,鐵水中的碳在高溫下和吹入的氧生成一氧化碳和少量二氧化碳的混合氣體。回收的頂吹氧轉爐爐氣含一氧化碳50~80%,二氧化碳15~20%,以及氮、氫和微量氧。轉爐煤氣的發(fā)生量在一個冶煉過程中并不均衡,成分也有變化。所以我們將轉爐多次冶煉過程回收的煤氣輸入轉爐煤氣柜,混勻后再輸送給用戶。

轉爐煤氣由爐口噴出時,溫度高達1450~1500℃,并夾帶大量氧化鐵粉塵,需經(jīng)降溫、除塵,方能使用。凈化有濕法和干法兩種類型,我們是采用干法。煤氣經(jīng)冷卻煙道溫度降至1000℃,然后用蒸發(fā)冷卻器,再降至200℃,經(jīng)干式電除塵器除塵,含塵量低于50毫克/立方米的凈煤氣,經(jīng)抽風機送入儲氣柜。工藝流程見下圖1。

圖1 工藝流程圖

2 提高轉爐煤氣回收量的實踐

2.1 完善自動化系統(tǒng)

(1)由于轉煤煤氣分析儀是精密儀器,對外圍環(huán)境要求較高。在落雨天,經(jīng)常會出現(xiàn)煤氣檢測CO濃度含量達110%等檢測誤差,影響煤氣正常回收。為此,在檢測轉爐煤氣探頭的地方搭設了擋雨裝置,避免雨水影響儀表檢測精度,基本解決了由于下雨導致轉爐煤氣不能回收的情況。(如圖2)

(2)轉爐煤氣冷卻時轉煤回收的末端工序,也是影響轉爐煤氣正常回收的重要因素,如果溫度達不到70℃及以下,再優(yōu)質的轉煤都必須放散。轉煤回收過程中,發(fā)現(xiàn)檢測轉爐煤氣冷卻溫度點的一支熱電阻,溫度由原來的59℃上升到414℃,嚴重的制約著轉煤的正常回收。在定修期間對其進行檢查,發(fā)現(xiàn)熱電阻斷裂,及時進行了更換,確保了轉煤的正常回收。

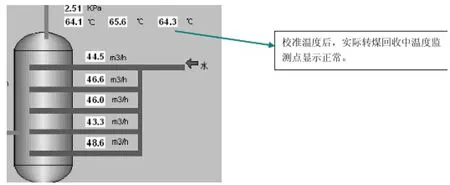

(3)校對了溫度變送器,校對前三個點溫度相差較大,最高達8℃,如果轉煤溫度檢查兩個點達到70℃,轉煤拒絕回收。溫度檢測不準確也會影響轉煤的正常回收,其中有一個溫度檢測點一直是71℃左右,加上另兩個檢測點的波動,出現(xiàn)由于溫度高而影響轉煤回收的情況,對變送器校對后如下圖3,解決了溫度波動影響轉煤回收的

圖2

圖3

圖4 影響轉爐煤氣回收原因分類分析圖

············

情況。

2.2 優(yōu)化干法除塵系統(tǒng)運行,確保轉煤回收正常

(1)為了確保環(huán)保除塵效果,杜絕廠房冒黃煙問題,環(huán)保除塵要求把除塵風機模式調整為全高速,在風機全高速運行狀態(tài)下,轉爐煤氣熱值及回收量急劇下降,就此情況一煉鋼提出并摸索轉煤回收和風機運行的最佳匹配,每天記錄轉速時間及高低,最終縮短了風機高速運行時間,限定了最高風機轉速,通過調整轉爐微差壓及高速時間,即確保了除塵效果也不影響轉爐煤氣的正常回收。

(2)在各種條件均相同的情況下,吹煉過程中發(fā)現(xiàn)1#轉爐煤氣回收較少,通過現(xiàn)場排查,最終發(fā)現(xiàn)1#轉爐煤氣回收閥由于機械故障,在回收過程中開度不能完全打開,只能開到50%,通過人工手動調整,把回收閥的開度從原來的50%調整到100%,使1#轉爐回收煤氣和2#、3#爐基本一致。

2.3 群策群力,大力開發(fā)轉煤用戶

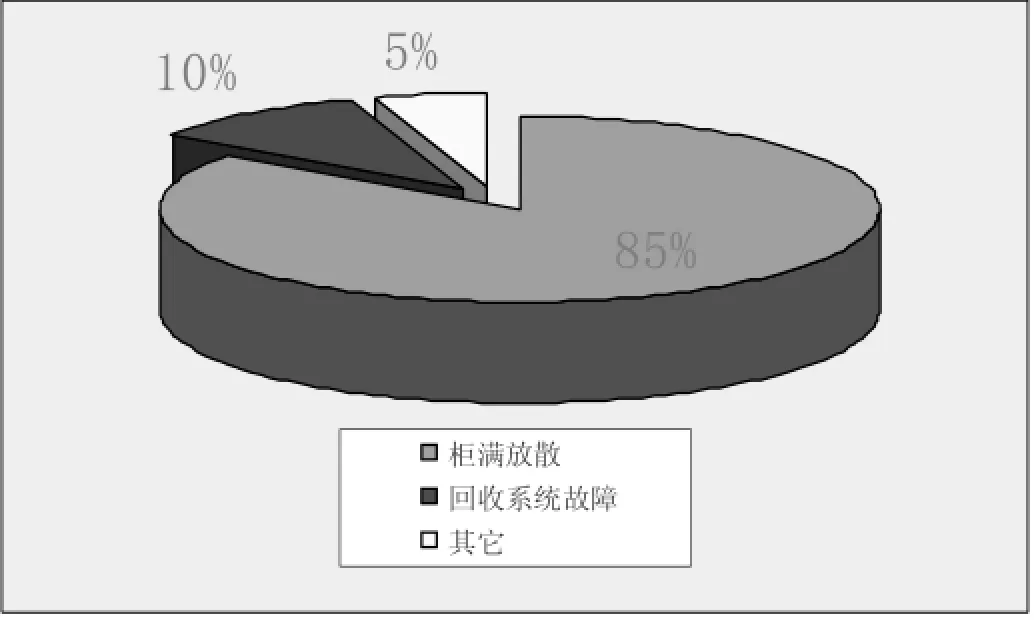

(1)通過組織各轉煤用戶協(xié)調會,由機動處、能控中心及指揮中心參與,挖掘用戶潛力及開發(fā)新用戶,逐步增加了2700mm,補燃鍋爐、燒結球團及冶金石灰的第二套套筒窯等。特別是在2013年9月份,增加了220噸鍋爐轉煤用戶,轉煤回收從68.6m3/t增加到85.86m3/t,增加了17.26m3/t。目前制約轉煤回收的依然是轉爐柜滿放散,具體如下圖4。

(2)加強轉爐煤氣的實施調度調節(jié),確定了轉爐吹煉發(fā)生“一變兩”“兩變三”生產模式情況下,煉鋼調度室提前一小時通知能控中心。能控中心實施調度轉煤用戶增量或壓量。轉煤協(xié)調會議確定補燃鍋爐作為轉煤調節(jié)的第一用戶,煉鐵高爐作為轉煤調節(jié)的第二用戶,隨時根據(jù)能控中心的調度使用轉煤。

(3)通過給公司協(xié)調,給轉煤用戶下達使用轉煤的指標,完不成按經(jīng)責制考核。煉鋼廠的轉煤回收指標分解到各個作業(yè)區(qū)及班組,做到人人身上有指標,每月按實際完成情況進行獎勵和考核,充分調動職工的積極性。

3 結語

隨著節(jié)能、降本意識的增強,對轉爐煤氣系統(tǒng)的逐漸優(yōu)化、改造及各項監(jiān)測、管控系統(tǒng)的完善,轉爐煤氣噸鋼回收兩基本穩(wěn)定在85m3/t,與其它鋼鐵企業(yè)相比,還需繼續(xù)提高轉爐煤氣回收量。

轉爐煤氣用戶的開發(fā)尤其是緩沖用戶的開發(fā),不可避免地涉及高爐煤氣、焦爐煤氣和轉爐煤氣之間的平衡。隨著煤氣使用結構不斷發(fā)生變化,對重鋼煤氣系統(tǒng)的重新考察和規(guī)劃也是很必要的,

參考文獻

[1]冶金能源.《承鋼提高轉爐煤氣回收率實踐》.第31卷.2012年5 月.