制造業在精益變革過程中的問題研究

張亞軍

(斯凱孚(中國)有限公司 200011)

制造業在精益變革過程中的問題研究

張亞軍

(斯凱孚(中國)有限公司 200011)

精益生產是20世紀起源于豐田汽車生產系統的一種生產管理哲學和體系,它的核心是通過消除流程中的一切不增值的活動來最大化客戶價值,并圍繞此目標探索和發展了一系列具體的方法,形成了一套獨具特色的管理體系。通過實施精益變革,企業可以提高生產力、降低成本,提升產品和服務質量,提高公司盈利能力及企業競爭優勢。近年來,國內競爭環境越來越激烈,精益變革的重要性得到了廣泛的認可,越來越多的企業開始嘗試系統導入精益管理方式,但精益管理是區別于傳統管理體系的一種突破性的持續改善的方法論,需要企業具備系統的精益思維和理論方法,并需要有豐富經驗的資源來實施推進企業精益轉型,這樣精益才能給企業帶來預期的效果。

精益;管理哲學;客戶價值;消除浪費

1 緒論

1.1 目的

文章以歐美跨國企業A旗下的不同類型的制造業和臺資企業B為研究對象,闡述了在企業精益轉型過程中所面臨的六大突出問題,旨在幫助正在實施或者即將實施精益轉型的企業少走一些彎路。為了確保研究對象具有一定的代表性,從地域,企業性質,人員規模以及精益開始的時間等4個方面,分別歸類了A和B兩個模塊。A代表采用以企業自主資源推進精益的模式,B代表的是借用外部資源推進精益的模式,如表1所示。

表1

1.2 背景

1.2.1 國內制造業面臨越來越大的成本壓力,人口紅利消失抬升人力成本

前十年間,隨著我國經濟的高速增長,失業人口開始大幅度減少和勞動力資源開始得到比較充分的利用,我們切實感受到“人口紅利”對經濟增長的有利影響。2015年勞動力規模由2012年的9.37億降至9.11億,這是中國勞動力人口連續四年絕對值下降,這意味著人口紅利趨于消失,勞動力成本逐年快速增長。

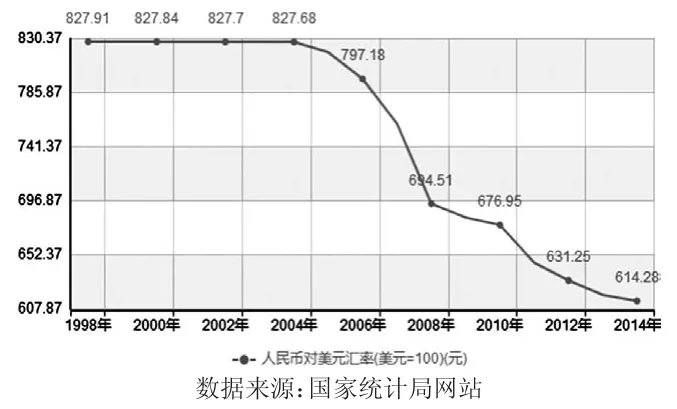

1.2.2 人民幣過去10年快速升值,直接壓縮出口企業的利潤空間

在出口導向型經濟政策下,人民幣兌美元匯率在過去10年持續升值,這對出口企業造成了極大的挑戰,這意味著在出口銷售價格不變的情況下,出口收匯的人民幣減少了,而采購成本和銷售、日常管理、財務3項費用逐漸增加,其結果是利潤空間遭到極度壓縮,甚至不少企業出現虧損的局面,如以人為本,建立學習型組織圖1所示。

圖1

2 制造業精益變革面臨的六個關鍵問題

在最近十多年,世界經濟發展速度放緩,許多企業陸續采用精益管理方式幫助提升企業績效,不過這些企業是否真正感受到了精益變革給企業帶來的員工思維和能力的提升,行為方式的轉變,或者績效的改善?有一項研究表明精益推行失敗的概率在90~95%。精益推進的從業者們從問題解決的角度來講更應該問自己一個問題,為什么這么多的企業在付出了極大的努力之后卻未能成功實施企業的精益轉型?文章結合作者十多年的精益從業經驗,以自己所服務的企業為基礎,聚焦于重要的幾個共同的因素加以詳細闡述。

2.1 管理層缺乏有效的承諾

企業精益轉型離不開管理者的支持和親自實踐,否則很多改善根本無法推行下去。而很多企業在推進精益變革的過程中,卻忽略了這個至關重要的因素,主要表現在以下幾個方面:

2.1.1 管理者對精益理論和實踐缺乏深刻理解和認同感

無論是自上而下還是自下而上實施精益,都需要企業管理團隊在學習實踐中對精益的核心理念有深刻的理解和體會,并且將精益改善作為一項重要的中長期戰略去實施。B企業在推進前三年,多數中層管理者迫于總經理和外部咨詢專家的壓力,未能從精益的角度理解為什么要去實施制定的改善行動以及它能給企業帶來哪些中長期的影響,從而使得推進行動不斷延遲,給企業戰略目標的達成造成了負面影響。

2.1.2 管理者未能身體力行,以身作則

很多企業管理者在精益轉型過程中過于依賴持續改善團隊,被動參與到其中,更有甚者,將持續改善全權委托下屬去執行。缺少了管理層的身體力行,要在其他員工中貫徹推廣持續改善猶如無本之木。

2.1.3 缺乏戰略眼光,過分關注短期利益

精益變革過程中很多企業過分遵循了“不花錢,不增加面積”的原則,錯誤的以為“節流”都是免費的。任何改善勢必需要相應的資源,或者時間,或者人力,抑或是金錢的投入,在沒有足夠預算的情況下,討論精益轉型變革是沒有意義的。

2.2 未采用適合本土企業的精益轉型推進策略

2.2.1 未做到“自下而上”和“自上而下”有機融合

自下而上是通過現場員工自主改善倒逼促進整個系統的改革,一般在推行初期,因欠缺成熟的實施體系大多企業會選擇自下而上的方式;而自上而下則是從客戶的需求端著手,為了使產品以最快的速度最好的質量快速而又穩定通過整個價值鏈,系統地識別問題并加以改善。在具體實踐過程中,需要“兩手都要抓兩手都要硬”。單純的追求了自上而下,在后期實施過程中會因為欠缺了一線員工的支持而導致了很多實施方案未能被有效落實,而過多的追求自下而上,則導致很多改善無法緊扣客戶需求,使得改善的價值無法延伸到客戶端。

2.2.2 未能將“意識轉變”和“快速行動”有機融合

A企業在推行精益前3年花了大量的資源培訓員工對精益的理解,并寄希望于員工通過理解精益理念之后能夠自主自發參與到改善中去,然而立足于中國的本土文化,它的弊端在于未因地制宜,未使管理層看到短期明顯的財務效果,導致管理層對精益的感性理解停留在“過于務虛”的層次。B企業在咨詢顧問的輔導下,識別了很多改善點,可是員工未接收精益理論的基礎培訓,對于為什么要推行精益并未充分理解,從而導致了行動浮于表面。所以為了使精益能更接地氣,需要推進團隊因地制宜,在不同發展階段采取合適的推進策略,既注重精益思維的培養,又要快速行動見到成效;既要自下而上,又要自上而下,有機融合,不可偏頗。

2.3 將精益純粹的理解為一種工具

精益思想以“識別和定義客戶價值”作為核心出發點,并通過描繪價值流來識別那些不創造價值的活動。同時為了縮短交貨期,需讓增值的流程不間斷快速流動起來,避免造成在制品的停滯和等待;在無法實現流動的節點,通過采用拉動的管理方式來有效管控在制品庫存,實現在下工序需要的時候提供合格質量和數量的產品,避免制造過多的庫存,從而在不斷的改善循環中追求完美。而過度強調消除浪費則在某種程度上忽視了精益思想作為一種管理哲學對“人”及其人的價值的關切,從而導致在精益轉型過程中許多管理者將精益單純的作為一種工具加以導入并使用的現象,甚至導致許多人錯誤地將精益變革等同于降成本和裁減人員。精益思想五項原則中的“追求完美”,重點在于全員參與到持續改善活動中去,而持續改善的起點則是人的自我改善和價值實現的過程。沒有人的價值實現的過程,就不會有真正意義的改善活動。這也是為什么國內很多企業在過去20年間不斷學習豐田卻鮮有成功的原因之一:過多的單純模仿精益的工具,而忽視了最重要的因素人的培養和發展。

2.4 未選擇正確的變革推進角色

在精益轉型的過程中,大部分企業會設置一個獨立的部門或者角色去專門負責改善的推進。在實施過程中發現:

2.4.1 推進人員未正確理解精益推進者的角色和職責

精益推進人員作為精益變革的先鋒,既能有效培訓企業員工,又能快速付諸實踐;既需要具備“使改善發生,不達目標不罷休”的毅力和決心,又需要具備敢于挑戰當前流程的勇氣。多數企業的現況是,很多精益推進者未能充分理解這個角色的要求,欠缺使命感和推動力,簡單的將此等同于日常的一份例行性事務,導致了很多改善事項在遇到問題的時候無法順利推進下去。

2.4.2 推進人員缺乏精益思維和精益理論的專業知識

俗話說,打鐵還要自身硬。企業要順利實現精益轉型,需要推進者對精益本身有深刻的理解,具有精益的思維和“細胞”,以及需要良好的專業知識,熟練掌握各種精益工具的應用,并借助工作本身的特點不斷拓展知識領域,將持續改善的DNA深深的根植于日常的工作中,從而確保能實時響應企業內部客戶的需求。

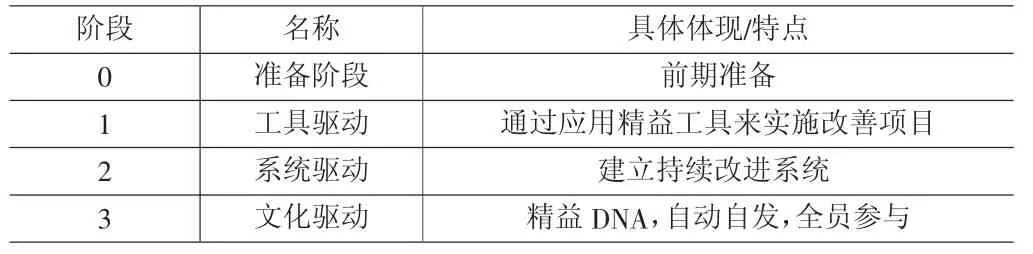

2.5 未建立長期且有效的適合企業的改善推行體系

企業實施精益轉型一般會經歷以下幾個階段,如表2所示。

表2

為了培養“全員參與,持續改善”的企業文化,企業需要通過不斷的嘗試和實踐來建立適合自己的改善體系,它的建立可以確保:

(1)改善能夠形成清晰的套路或者模式,便于在企業內部溝通,學習,并快速拓展和復制。

(2)不過多依賴個別人(無論顧問還是內部資源),消除因人的變動給改善帶來的不可持續性。

(3)同時也是企業精益轉型邁向第三階段的基礎和保障。

2.6 未能建立有效的數據收集系統并利用數據

數據是企業最具價值的資產之一,企業的數據質量與業務績效之間存在著直接聯系,高質量的數據可以使公司保持競爭力。在推進精益變革過程中,我們發現以下幾個特點:

2.6.1 缺乏必要的準確的數據

數據直觀的反映了企業的經營狀況。企業的三大流“物料流,信息流和現金流”等需要我們能夠用數據客觀且準確的描繪,從而為分析提供有力的依據,而缺乏了準確的數據,改善猶如無本之木。

2.6.2 現有的數據收集體系不利于數據分析

很多企業具備了比較完善的數據收集機制,可是數據收集的系統設計沒有考慮到后期數據的分析或者整合,一些很關鍵的需要收集的信息卻沒有被收集到,從而增加了數據應用的難度。

2.6.3 缺乏將數據轉化為信息并進行改善決策的能力

企業運營如果不能把收集的數據轉化為信息以便做出正確的決策,那么數據的收集基本上是沒有意義的。抓住企業需求,以改善為出發點,建立有針對性的數據收集體系,提高數據的分析能力,將死數據轉換為活信息,擴大數據價值、再輔以合理的成本,最終數據的應用自然會為企業和客戶帶來價值。

3 制造業精益轉型的思路探索

通過以上六點關鍵問題的論述,希望實施精益轉型的企業避免文中所談到的一些常見的問題,少走一些彎路,同時多總結經驗并向其他企業學習,相信企業定能在精益轉型的過程中走的更加穩健。同時為了幫助企業順利實施精益轉型,結合自身經驗給出推進過程中的一些關鍵要素,供那些即將進行精益轉型探索或者已經在實施的企業以參考(注:在實施過程中需要因地制宜做出調整,切不可生搬硬套),如表3所示。

表3

[1]Mike Rother&John Shook.Learning to See.1999,V1.2.

[2]Dan Jones&Jim Womack.Seeing the whole.2003,V1.1.

[3]Art Smalley.Creating Level pull.2004,V1.0.

[4]Mike Rother&Rick Harris.Creating Continuous Flow.2001,V1.0.

F273.1

A

1004-7344(2016)21-0002-02

2016-7-8