特大橋偏壓位移后加固復位技術

王永林(中鐵十七局集團有限公司,山西 太原 030032)

特大橋偏壓位移后加固復位技術

王永林

(中鐵十七局集團有限公司,山西 太原030032)

針對一特大橋單側集中傾倒填土導致墩頂及道岔梁線路向左側偏移、支座螺栓傾斜、墊石左側崩裂、軌道發生明顯位移的情況,通過資料整理、理論分析及監控量測,對基礎加固、樁基上端受損(失效)處理和橋梁梁體復位技術進行系統研究。解決了基礎加固中常見的新舊承臺之間不密貼的問題,提出了采用摩阻自平衡原理同步控制頂升進行梁體復位的新型施工技術,避免了在橋墩和橋梁上植筋、打孔等損傷性施工。該方法對施工現場環境、施工空間高度等要求低,具有良好的施工可行性。

橋梁;偏位;逆做加固;摩阻自平衡;復位

1 工程概況

在一座特大橋7#至11#墩右側集中傾倒填土,將原土坡與橋墩間的空隙填滿,尤其是9#墩和10#墩之間,墩身左右兩側土體最大高差達12 m,如圖1所示。

圖1 大橋偏載

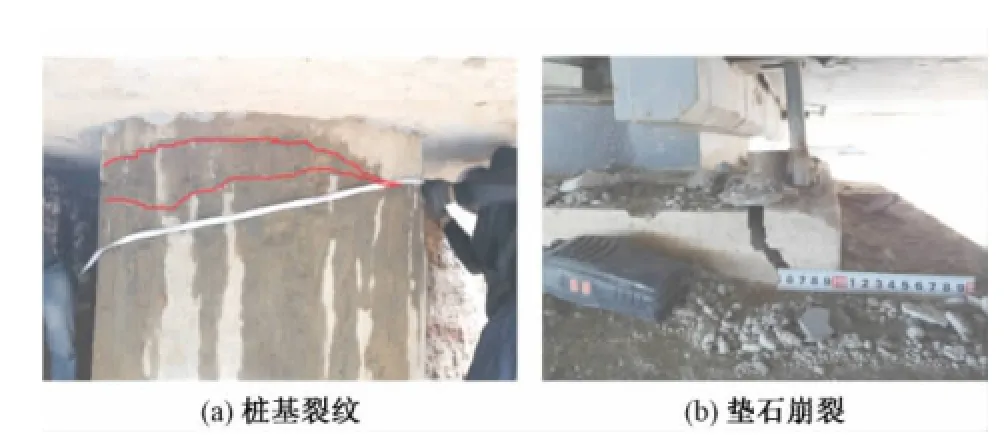

受偏載影響,橫橋向8#,9#墩和10#墩墩頂向線路左側偏轉,進而帶動道岔梁向線路左側偏移。道岔連續梁帶動7#墩及11#墩發生位移,順橋向線路軌道發生明顯扭曲。8#至10#墩樁基承臺底附近樁基混凝土出現裂紋,見圖2(a)。由于墩臺和梁體的側移差異,11#墩墩頂梁部橫向牽引支座,致使縱向支座上板螺栓和下板錨栓傾斜,墊石左側崩裂,見圖2(b)。

病害發生后,相關單位及時進行土體卸載,并對橋梁進行位移監控。土體卸載使得橋墩發生一定的自然回復位移,位移監控結果顯示最大回復量為30 mm。土體卸載前后橋墩變形穩定時,各墩對應的軌道中心位移偏移量見表1。可見,各墩均向線路左側偏移。

圖2 樁基裂紋與墊石崩裂

表1 軌道位移偏移量 mm

2 病害分析及評價

從病害發生情況看,梁體未直接承受附加外荷載作用,其位移主要是由墩臺側移通過支座傳遞產生,梁體本身并未受到損傷。而墩臺和樁基結構受力情況復雜,需采用數值計算方法進行損傷分析。

2.1橋墩及承臺因堆土引起的附加荷載計算

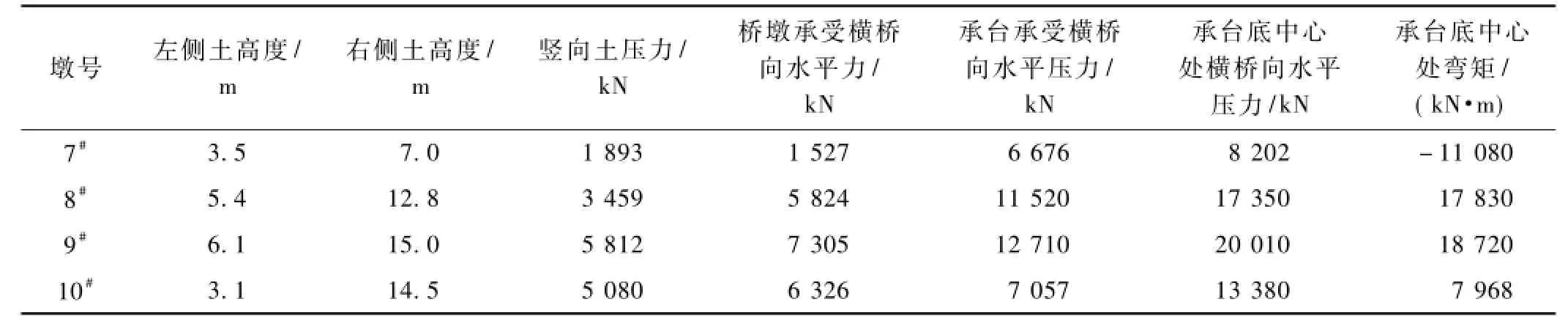

現場實測數據顯示:填土坡面線在18°~22°,取填土表面與水平面的傾角α=20°。新填的土體較為松散,取內摩擦角φ=20°,墩身坡比45∶1。根據現場實測斷面線,考慮施工機械影響,采用三維數值分析軟件計算堆填土偏壓額外給橋墩基礎增加的荷載。按結構恒載+橫向側土壓力組合,其它荷載均不考慮進行相應計算,7#至10#墩偏壓填土額外給橋墩基礎增加的荷載如表2所示。

表2 橋墩及承臺因堆土引起的附加荷載

2.2墩身強度及偏心分析

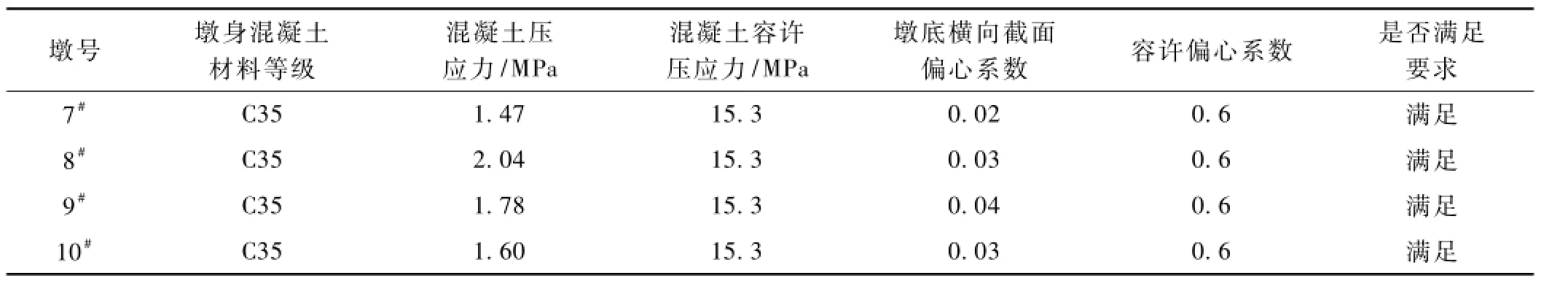

《鐵路橋涵設計基本規范》[1]第 4.1.1條規定側向土壓力為主力,將其作為主力與結構恒載組合來檢算墩底截面偏心受壓應力和偏心系數,其它荷載不考慮。墩底橫向截面檢算結果如表3所示。分析表3可知,墩身橫向截面偏心、應力均滿足要求。

表3 墩底橫向截面檢算結果

2.3墩臺彈塑性變形分析

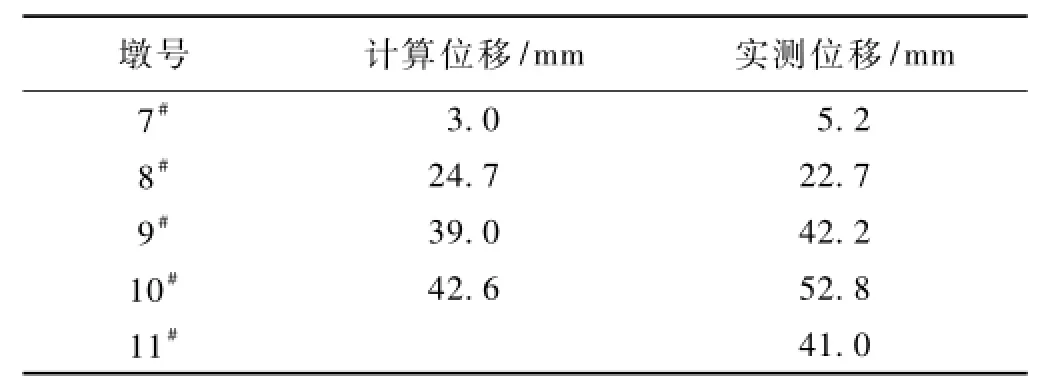

理論分析所計算的位移均為結構的彈性位移,如結構發生破壞或局部破壞情況,計算結果會與實際相差較大。軌面橫向位移計算結果如表4所示。

表4 軌面橫向位移計算結果

分析表4可知,7#,8#,9#墩位移計算值與實測值接近。11#為連續梁邊墩,基本無側向土壓力荷載,其位移由連續梁中墩9#,10#墩移動時帶動產生。通過上表可發現位移計算值與實測值較為符合,判定位移為結構的彈性位移,基礎并無結構性損壞,其變形為彈性變形。

2.4樁基承載力分析

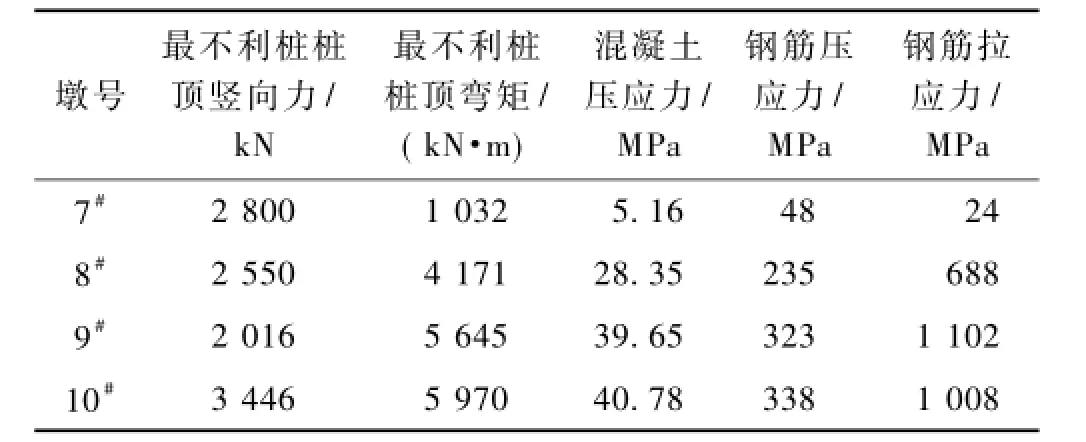

原設計的樁基礎為 C30混凝土,配筋為 30 mm φ20 mm,面積95.25 cm2。因設計承臺高出天然地面、且承臺底下為填土,故樁基礎檢算不計承臺抗力。樁基礎核算結果如表5所示。

表5 樁基礎核算結果

C30混凝土設計容許應力11.2 MPa,極限強度22.5 MPa;樁基采用螺紋鋼筋,抗拉強度標準值為335 MPa。從表5可以看出,7#墩混凝土、鋼筋應力均滿足規范要求;8#至10#墩混凝土、鋼筋應力遠大于規范要求,承臺底附近樁基混凝土可能發生裂紋或破壞[2],與圖2顯示結果較為符合。

綜合上述計算分析可知:墩身橫向截面偏心、應力均滿足要求,其變形為彈性變形;7#墩樁身混凝土、鋼筋應力均滿足規范要求,8#至10#墩樁身混凝土、鋼筋應力遠大于規范要求,承臺底附近樁基混凝土存在裂紋破壞現象,須采取必要措施進行整治。

3 病害結構整治

3.1病害整治內容

根據現場實測情況及數值計算結果,須對該特大橋8#,9#,10#墩承臺和樁基進行加固,并對8#至11#墩間梁體進行復位,更換破壞支座。

3.2承臺和受損樁基加固

將8#,9#,10#墩既有承臺底向下加厚2.2 m,加厚承臺包裹樁基受損部分。四周進行補樁處理,樁基施工完成后施工樁基上部承臺,與原有承臺植筋連接,如圖3所示。

圖3 基礎加固設計立面示意(單位:cm)

3.2.1承臺擴大加厚

將8#,9#,10#墩原承臺向下加厚2.2 m。將新舊承臺接觸面及既有樁基鑿毛(有裂縫樁基鑿出主筋,混凝土松散部分全部鑿除)、布置鋼筋網、新承臺底面穿工字鋼、新舊承臺接觸面預埋壓漿管,采用自流平自密實C35無收縮混凝土灌注加厚承臺。施工主要包括如下步驟:①掏挖承臺底、清除承臺底墊層;②樁基裂縫化學壓力注漿處理(對寬度 >0.2 mm的裂紋處人工鑿除鋼筋保護層,深部裂紋采用化學灌漿修補,并選用環氧樹脂進行表面封閉);③植筋應按照設計位置鉆孔并使用錨固料對鋼筋進行錨固[3];④鋼筋綁扎、安放型鋼及注漿管。

3.2.2補樁

在既有承臺周邊加樁,8#墩加4根樁(左右側各2根),9#墩加8根樁(左右側及大小里程側各2根),10#墩加4根樁(左右側各2根),總計加樁16根,樁徑均為1.5 m。

3.2.3自流平自密實無收縮混凝土澆筑

混凝土選用具有高流動性、均勻性和穩定性的自流平混凝土,能夠在自重作用下流動并充滿模板空間,在高流動性的同時不離析、不泌水,均勻密實成型。

3.2.4新舊承臺密貼連接技術

1)為保證承臺混凝土的連接及整體性,在澆筑新承臺前應對既有承臺接觸面進行鑿毛、洗凈。

2)通過安放I36a型鋼及植筋等方式使新舊承臺之間相互連接,改善整體結構受力。

3)加厚承臺澆筑前預埋注漿管,在混凝土初凝前,完成新老混凝土接觸面處壓漿。

3.3軌道復位施工

基于本橋梁墩頂至梁底的空間高度只有50 cm,橫向反力臺座施工困難的情況,本橋梁采用PLC多點同步控制頂升、摩阻自平衡平移方案。

3.3.1多點同步頂升控制系統

PLC計算機控制多點同步頂升系統通過計算機控制液壓系統,實現位移的同步和行程、負載壓力的控制[4],如圖4所示。

圖4 PLC計算機控制多點同步頂升系統

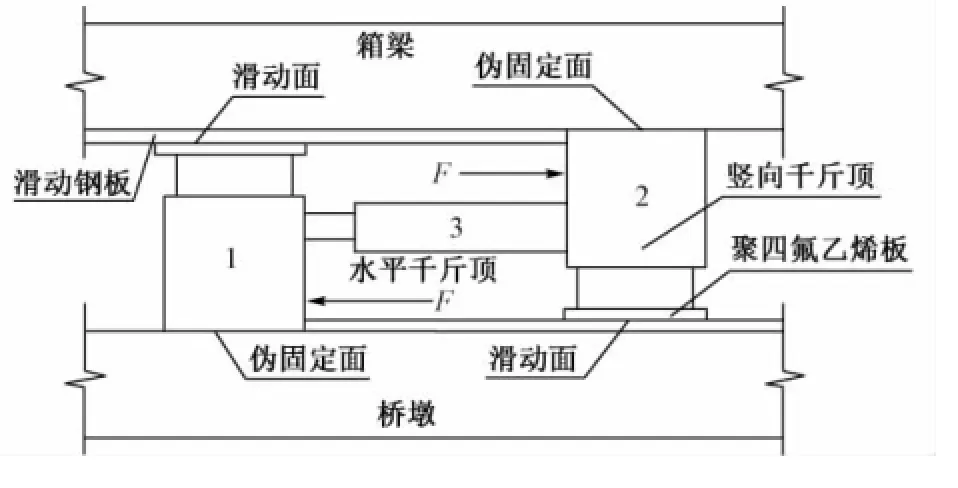

3.3.2摩阻自平衡聯動裝置工作原理

摩阻自平衡聯動裝置由豎向千斤頂(1號和2號)和1個水平放置千斤頂(3號)及滑板構成[5]。聯動裝置如圖5所示。

圖5 摩阻自平衡原理示意

1,2號豎向千斤頂包含1個滑動面和1個偽固定面,滑動面上允許出現滑動,偽固定面不允許出現相對滑動。系統工作時,首先由1,2號千斤頂頂升箱梁脫離橋墩,3號千斤頂兩端頂住豎向千斤頂。利用滑動面和偽固定面摩阻系數的差異,將1號千斤頂作為3號千斤頂的反力支點,推動2號千斤頂移動,帶動其上部梁體平移。

3.3.3頂升移梁施工

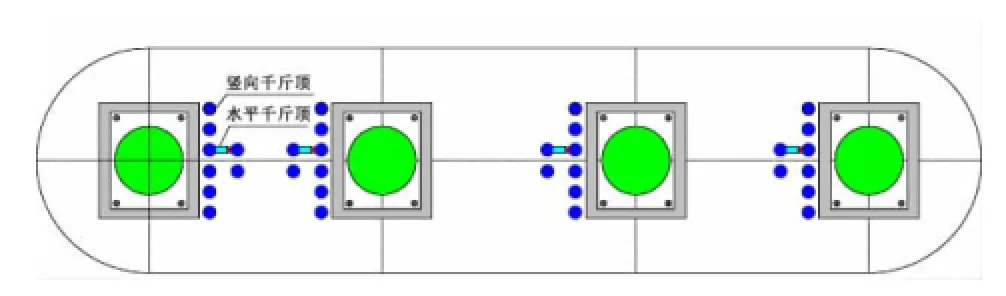

1)千斤頂的選擇及布置

根據橋梁的梁體重量以及和墩臺之間的空間大小,本橋梁豎向千斤頂選用 QFB-15040薄形千斤頂,其額定頂力為1 500 kN,高度為 128 mm,外徑為220 mm,頂部設計為球面弧形并具有液壓鎖定和機械螺旋鎖定功能。水平千斤頂選用YD-20千斤頂,額定頂力為200 kN。平移裝置的滑動面由四氟滑板和不銹鋼板組成。其中8#墩(左半幅)千斤頂布置如圖6所示。

圖6 8#墩頂千斤頂布置示意

2)頂升平移步驟

①解除平移區域內鋼軌和支座約束;②將8#至11#墩上部橋梁整體頂升3 mm,分開支座與梁體,同時鎖定豎向千斤頂;③橫向平移8#至11#墩頂梁體5 mm,再根據各墩頂平移量分次控制平移,直至梁體準確復位。

3.4支座更換

支座更換步驟:①設置吊裝平臺和支架;②拆除支座螺桿,鑿除砂漿層;③采用手動葫蘆拉出支座下板;④拆除支座上板,清理并保護原預埋螺栓孔;⑤吊裝支座;⑥更換安裝支座就位;⑦重新澆筑砂漿層至設計高度。

4 施工監控及整治效果評價

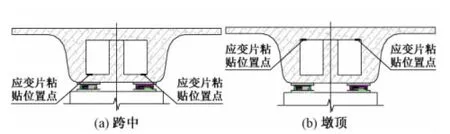

4.1平移監控點布置

選用行程分別為500 mm和300 mm的MPZ-S-P-500-ABZ和NS-WY06型拉線式位移傳感器及數據采集系統對各跨的跨中、墩頂2個部位的箱梁應變進行實時監控。監控點布置如圖7所示。

圖7 跨中及墩頂監控點布置

4.2應變控制準則及監控

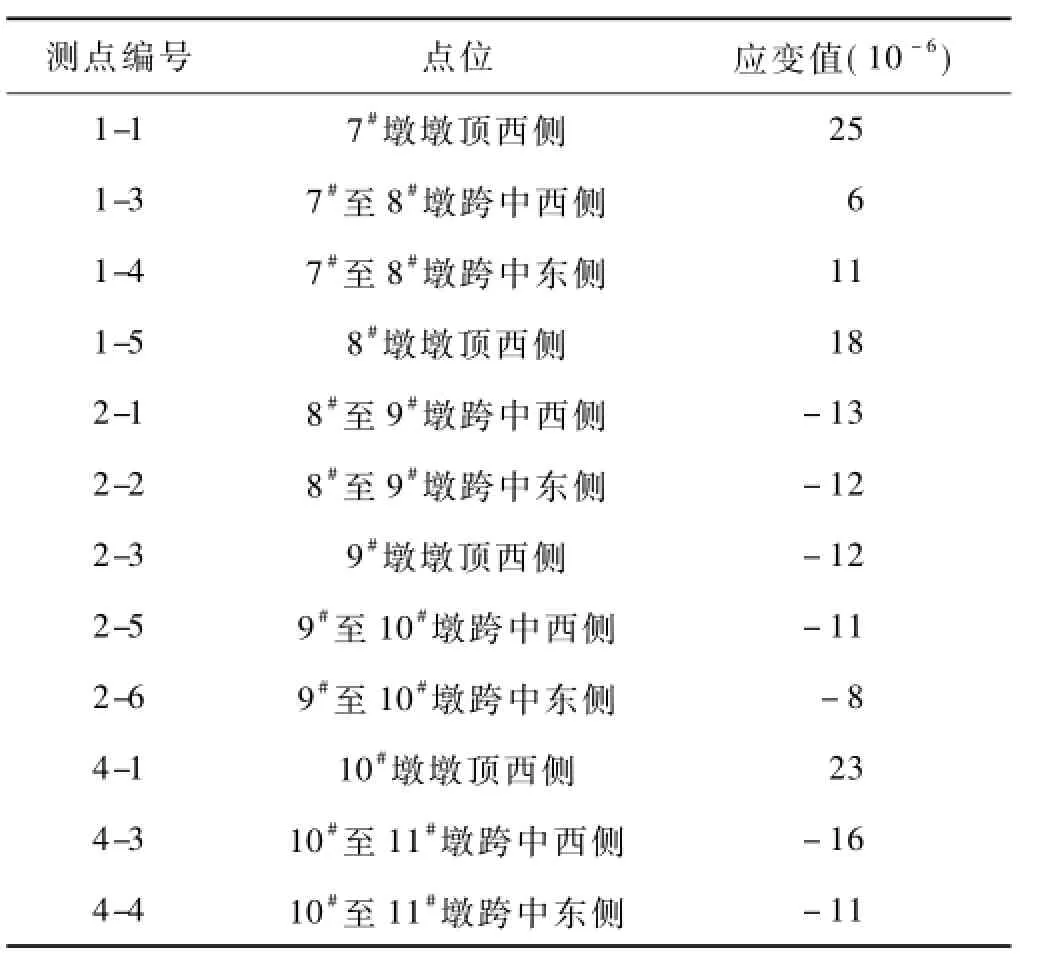

C50混凝土的開裂拉應變為110×10-6,監控中如應變值>80×10-6需停止梁體復位施工[6]。實際應力監控的過程中最大應變為25×10-6。各監測點最大應變值如表6所示。

表6 最大應變值

4.3軌道復位效果檢驗

該施工方案直觀可控,后期測量監測數據顯示施工后軌道復位精度滿足設計要求,復位結果除10#墩左線位移為0.5 mm外,其余7#,8#,9#和11#墩位移均為0。

5 結語

在大橋加固復位施工過程中,針對單側集中傾填土導致的一系列病害,通過資料統計、理論分析及監控量測,對基礎加固、樁基上端受損(失效)處理及橋梁梁體復位技術進行了系統研究。解決了基礎加固中常見的新舊承臺之間密貼問題;提出了采用摩阻自平衡原理同步控制頂升進行梁體復位的新型施工技術;避免了在橋墩和橋梁上植筋、打孔等損傷性施工。現場施工及監測數據表明該方法科學有效,對同類工程具有借鑒作用。

[1]中華人民共和國鐵道部.TB 10002.1—2005鐵路橋涵設計基本規范[S].北京:中國鐵道出版社,2005.

[2]中華人民共和國住房和城鄉建設部.JGJ 94—2008建筑樁基技術規范[S].北京:中國建筑工業出版社,2008.

[3]王惠麗.淺談植筋工藝[J].科技風,2009(11):35.

[4]崔振權.橋梁改造同步頂升技術[J].科技情報開發與經濟,2010,20(5):218-219.

[5]張恒,陳壽根,譚信榮,等.不同地層盾構隧道管片力學行為研究[J].地下空間與工程學報,2015,11(4):845-851.

[6]盧朋.同步控制頂升、摩阻自平衡平移連續箱梁技術研究及其應用[J].鐵道建筑技術,2015(7):86-89,93.

(責任審編趙其文)

Technology of Reinforcement and Restoration for Bias Displacement of Super Long Bridge

WANG Yonglin

(China Railway 17 Bureau Group Co.,Ltd.,Taiyuan Shanxi 030032,China)

Concentrated loading due todumped soil at one side of a super long bridge resulted in lateral displacement of pier and turnout toward left side,inclined bearing bolts,breakage of bearing pad stone at left side,and significant track deviation.T hrough the collation of document,theoretical analysis and monitoring,reinforcement of foundation and damaged pile,and restoration of bridge were studied.T he gap between the old and new cushion cap,a problem in traditional foundation reinforcement,was controlled.T he bridge restoration was performed through synchronizing control jacking-up technology and self-equation of friction technology,avoiding the embedment of rebars into the existing piers and girders.T his will not cause additional drilling damage.T his method has low requirements of construction conditions and working space,and has good construction feasibility.

Bridge;Bias displacement;Inverse reinforcement;Self-equation of friction;Restoration

王永林(1984— ),男,工程師。

U445.7+2

A

10.3969/j.issn.1003-1995.2016.07.08

1003-1995(2016)07-0030-05

2015-11-02;

2016-03-21