白車身模態試驗與模態仿真對標研究

宋紀俠,王彥,章睿,萬長林,林明進(東風汽車股份有限公司商品研發院,武漢 430057)

白車身模態試驗與模態仿真對標研究

宋紀俠,王彥,章睿,萬長林,林明進

(東風汽車股份有限公司商品研發院,武漢430057)

利用LMS測試設備進行了白車身模態試驗,應用CAE分析技術進行了白車身模態仿真。對比模態試驗與模態仿真結果,提出模態試驗中測點分布對模態試驗結果識別有影響,模態仿真中焊點布局、頂蓋加強梁位置對模態仿真的影響較大,給出了模態試驗和模態仿真過程中的建議。

白車身;模態試驗;模態仿真

宋紀俠

畢業于遼寧工程技術大學,工學碩士學歷,現任東風汽車股份有限公司商品研發院主任工程師。主要研究方向:結構有限元及多體動力學 。

1 引言

車身是由薄鋼板焊接而成,車身固有頻率在激勵頻率范圍內,有可能產生共振。當產生共振時,會產生較大的振動和車內噪聲,產生較大的應力和變形,車身會出現高周疲勞破壞和大應力低周疲勞破壞[1]。

通過模態試驗可得出固有頻率、阻尼和模態振型[2],評價車身設計的好壞。但模態試驗需白車身裝配完成之后才能進行,不能驅動白車身結構設計;模態仿真在白車身開發時期可計算其固有頻率和振型,從而可以驅動白車身的結果設計,兩種途徑的研究結果密切相關[3]。模態試驗中測點分布直接影響著模態識別,特別是局部模態識別,模態仿真模型的創建中也存在很多因素直接影響著仿真結果的精度。為使模態仿真結果更接近模態試驗值,將模態仿真和模態試驗中的干擾因素剔除,現對模態試驗和模態仿真進行對比研究,從而掌握模態仿真替代模態試驗的核心技術。

2 白車身模態試驗

試驗用白車身不帶擋風玻璃,底板粘有阻尼減振材料。模態試驗采用橡皮繩吊裝方式來模擬自由邊界條件(見圖1),兩點激振,多點拾振。應用LMS公司GEOMETRY模態測試幾何建模軟件建立幾何模型,用SPECTRAL ACQUISITION采集軟件測試各測點三向頻響函數,通過移動加速度傳感器測量全部測點的頻響函數。

測點共計362個,均分布在白車身外表面。白車身內表面,如,后地板臥鋪總成、被頂蓋包圍在內的后圍上端、頂蓋前橫梁、前圍板、擋泥板支架處等部位無測點。激振點選取地板左縱梁前端和地板右縱梁后端,Z向激振。

3 白車身模態仿真

將白車身CAD模型導入Hypermesh軟件中,進行幾何清理、網格劃分、裝配和材料參數設置等,完成白車身模態仿真模型的建立[4]。

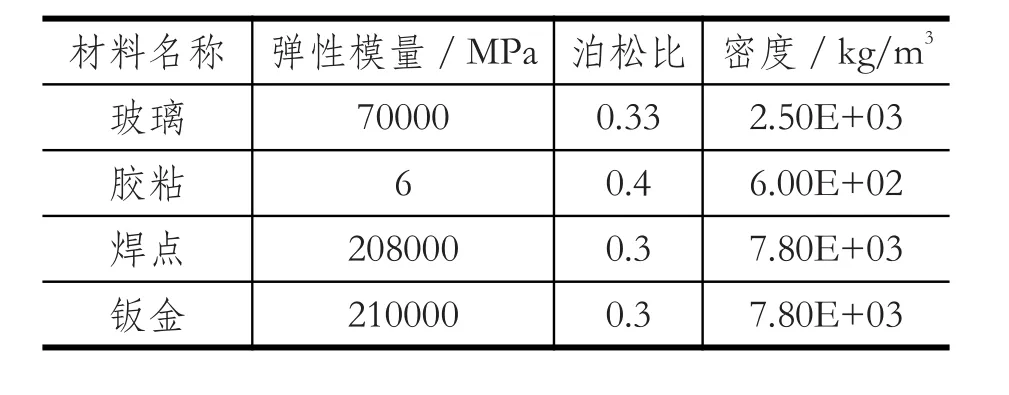

選擇合適的有限元單元類型,對白車身結構進行數學離散,其中白車身鈑金、玻璃和膠粘等主要采用四邊形單元,少量采用三角形單元及六面體單元進行網格劃分[5],模態仿真模型見圖2,材料屬性見表1:

表1 材料屬性

4 模態試驗與模態仿真對比

通過將模態試驗與模態仿真結果研究,得出模態試驗與模態仿真結果對比的前提:

1)以模態試驗白車身為參照,對模態仿真模型進行零件數、焊點數、膠粘數量、零件料厚、零件位置等檢查,確保模態仿真模型與模態試驗車身一致;

2)僅比較模態試驗和模態仿真中振型基本一致的模態。因模態試驗和模態仿真中均會出現多階整體模態和局部模態,頻率、振型不可能全部一致。

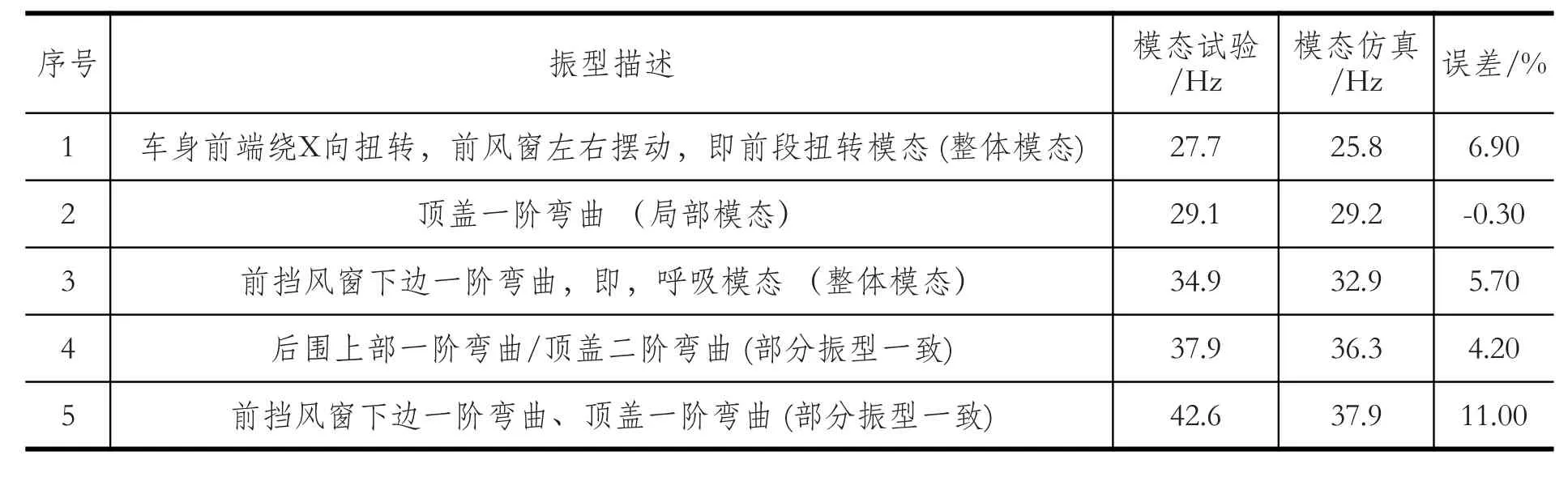

現選取模態試驗與模態仿真振型基本一致的各階模態對比,見圖3~12。

4.1前端扭轉

模態試驗和模態仿真對應模態值分別為27.7Hz和25.8Hz,見圖3~4。振型一致,車身前端繞X向扭轉和前風窗左右擺動,兩者頻率值相差1.9Hz。

4.2頂蓋一階彎曲

模態試驗和模態仿真對應模態值分別為29.1Hz和29.2Hz,見圖5~6。振型一致,頂蓋一階彎曲,兩者頻率值相差0.1Hz。

4.3呼吸模態

模態試驗和模態仿真對應模態值分別為34.9Hz和32.9Hz,見圖7~8。振型一致,白車身整體呼吸模態和前檔風窗下邊一階彎曲,兩者頻率值相差2.0Hz。

4.4局部模態

模態試驗和模態仿真對應模態值分別為37.9Hz和36.3Hz,見圖9~10。模態試驗和模態仿真的部分振型一致,模態試驗振型為白車身后圍上部一階彎曲和頂蓋二階彎曲,模態仿真振型為后圍上部一階彎曲,兩者頻率值相差1.6Hz。模態試驗中被頂蓋包圍在內的后圍上端沒有測點,局部模態識別有一定困難,故該處需增補測點。

4.5局部模態

模態試驗和模態仿真對應模態值分別為42.6Hz和37.9Hz,見圖11~12。模態試驗和模態仿真的部分振型一致,模態試驗振型為白車身前檔風玻璃下邊一階彎曲和地板一階彎曲,模態仿真振型為后地板臥鋪一階彎曲和前檔風窗下邊一階彎曲,兩者頻率值相差4.7Hz。模態試驗中后地板臥鋪總成沒有測點,為更好對比模態試驗和模態仿真結果,該處需增補測點。

表2 模態試驗與模態仿真頻率、振型對比

4.6綜合對比

白車身模態試驗和模態仿真綜合對比見表2。

對比白車身模態試驗和模態仿真的頻率和振型,模態仿真結果略小于模態試驗結果,這是因為模態仿真中所有零件料厚是均勻一致的,且沒有涂裝過。整體模態中模態試驗和模態仿真的誤差基本小于7%,而局部模態中模態試驗和模態仿真的最大誤差為11%,這與模態試驗的測點分布有很大關系。為此,對白車身模態試驗測點分布提出如下要求:

1)后地板臥鋪總成無測點,該部位局部模態在模態試驗中無法體現,甚至給模態識別帶來一定困擾。

2)被頂蓋包圍在內的后圍上端無測點,該處局部模態無法在模態試驗中體現,模態試驗和模態仿真振型無法完全對應。

3)前圍板中間部位無測點,前檔風窗上邊與頂蓋之間測點偏少,導致該部位局部模態在模態試驗中識別困難。

4)擋泥板支架處無測點,模態試驗和模態仿真中擋泥板局部模態結果無法對比。

5)建議在測點總數不變的情況下,可減少頂蓋測點,在上述部位相應增加測點。

5 結論與建議

1)如果模態仿真中白車身前端扭轉頻率與模態試驗值相差較大,在模態仿真中應重點關注A柱上、下接頭處焊點信息是否正確,該位置焊點對白車身前端扭轉頻率貢獻很大。

2)通過白車身模態仿真可知,頂蓋加強梁的位置、連接方式和膠粘的材料屬性對頂蓋局部模態影響較大。CAD工程師在確定頂蓋橫梁位置前,建議先進行相應仿真分析以確定最佳位置。

3)為更好對比模態試驗和模態仿真結果,模態試驗的測點除均布在白車身外表面外,還應在模態仿真中出現局部模態位置增加測點。

[1]徐茂林,胡溧.某型薄板沖壓件骨架式白車身結構及模態分析[J].汽車科技,2013,(2):53~56.

[2]傅志方.模態分析理論與應用[M].上海:上海交通大學出版社,2000.

[3]白化同等.模態分析理論與試驗[M].北京:北京理工大學出版社,2001.

[4]鄧麗梅,鄧亞東,趙寧,宋紀俠.輕型貨車車身有限元模態分析與優化設計[J].機械制造,2008,(3):8~9.

[5]劉盼,夏湯忠,王萍萍等.轎車車身模態及扭轉剛度靈敏度分析.汽車科技,2011,(6):42~45.

專家推薦

聶昕:

作者對比分析模態試驗與模態仿真的結果,提出模態試驗中測點分布對模態試驗結果識別有影響,模態仿真中焊點布局、頂蓋加強梁位置對模態仿真有較大影響,并給出了模態試驗和模態仿真過程中的建議,對汽車試驗及仿真研究人員及工程師有一定的借鑒、參考作用。建議發表。

Research of BIW Modal Test and Modal Simulation

SONG Ji-xia,WANG Yan,ZHANG Rui,WAN Chang-lin,LIN Ming-jin

(Commercial Product R&D Institute Dongfeng Automobile CO.,LTD.,Wuhan,430057,China)

Modal test was carried out by using LMS testing equipments. Modal simulation of BIW was simulated with CAE technology. Comparing the results of modal test and modal simulation,the measure points distribution of modal test had influence on modal identification,welding spots layout and position of roof strengthen beam had bigger influence on modal simulation. The advice during modal test and modal simulation was proposed.

BIW; modal test; modal simulation

2016-04-21

U463.8

A

1005-2550(2016)04-0083-04

10.3969/j.issn.1005-2550.2016.04.015