超超臨界機組用FB2轉子中心檢測密集缺陷原因分析

芮守泰 曹志遠 季 雪

(中國一重天津重型裝備工程研究有限公司,天津300457)

?

超超臨界機組用FB2轉子中心檢測密集缺陷原因分析

芮守泰曹志遠季雪

(中國一重天津重型裝備工程研究有限公司,天津300457)

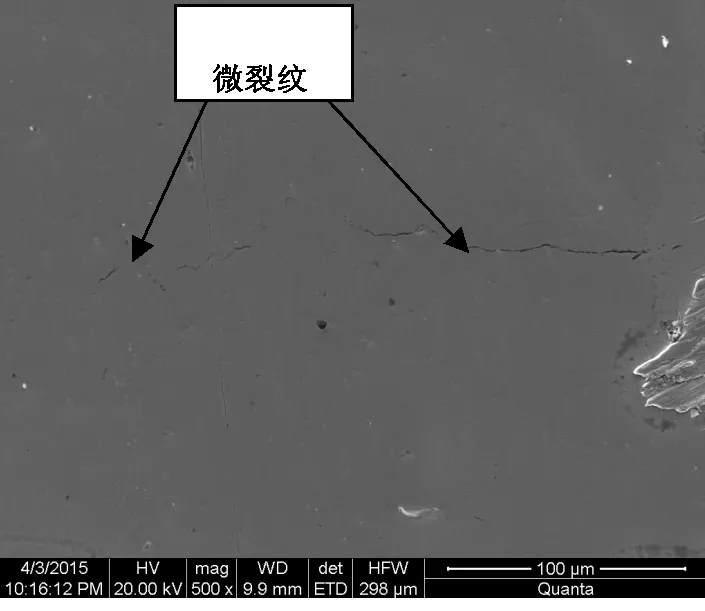

通過金相、掃描電鏡等分析手段詳細研究了FB2轉子中心超聲檢測密集缺陷部位微觀組織及夾雜物情況,明確了大尺寸復合型夾雜物周圍伴生的其它冶金缺陷及在鍛造過程中產生的微裂紋(長度在200μm~300μm甚至更長)是導致?3mm及以上當量的密集缺陷的直接原因。

FB2轉子;密集缺陷;夾雜物;微裂紋

FB2材料是歐洲COST536計劃開發的適用于620℃蒸汽參數的超超臨界機組用轉子材料,旨在進一步提高發電效率同時降低CO2排放。和600℃級別的9-12Cr材料相比,FB2合金成分中增加了Co、B兩種合金元素,以進一步提升材料的高溫性能。

1 試制件基本情況

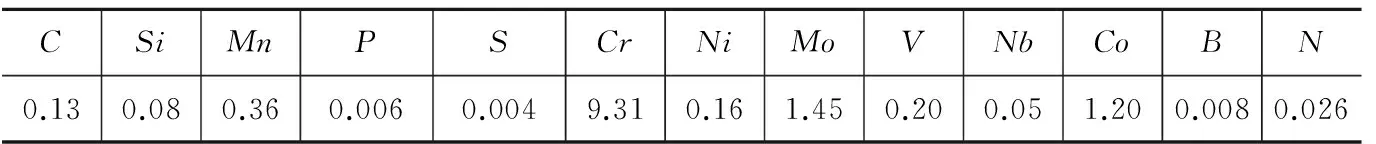

一重在完成此材料基礎研究的基礎上,對此材質轉子進行了試制,試制件化學成分見表1。預備熱處理之后的毛坯尺寸如圖1所示。調質前超聲檢測顯示轉子水、冒口中心區域較大范圍內存在超過?3mm當量的密集缺陷。

2 缺陷處解剖分析及討論

為分析試制件水、冒口中心位置檢測密集缺陷產生的原因,在試制件相應位置切取試料進行了詳細的微觀組織分析。

圖1 FB2轉子試制件鍛造后毛坯尺寸Figure 1 The blank dimension oftrail-manufactured FB2 rotor after forging

2.1金相分析

首先在試制件水、冒口中心試料上切取金相試樣進行金相分析。圖2是試制件水、冒口中心微觀組織照片。從水、冒口中心微觀組織照片可以觀察到試制件鍛后組織以鐵素體為主,另外有部分珠光體及粒狀碳化物,組織分析未發現異常。

表1 FB2轉子試制件化學成分 (質量分數,%)Table 1 Chemical composition of trial-manufactured FB2 rotor (mass fraction, %)

(a)水口

(b)冒口圖2 試制件水、冒口中心組織照片Figure 2 Photos of microstructure inthe center of nozzle and riser

圖3 試制件水口中心位置夾雜物照片Figure 3 Photos of inclusions in the center of nozzle

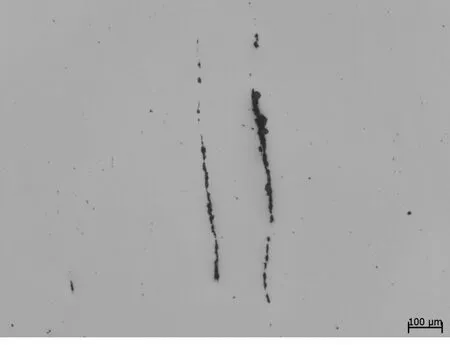

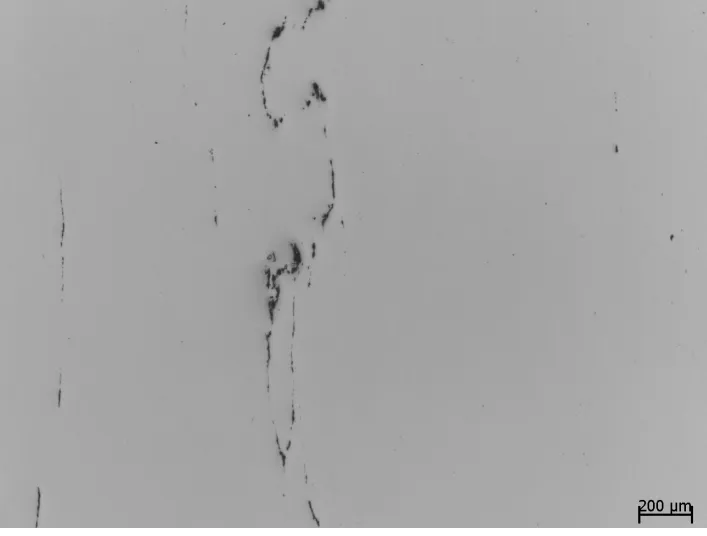

圖3、圖4分別是試制件水、冒口中心夾雜物照片。從夾雜物照片可以清楚的觀察到,試制件水、冒口中心分布著較為密集的夾雜物,數量非常多。水、冒口夾雜物形態有所不同,水口處夾雜物中球形夾雜物較多,冒口處夾雜物中條帶狀夾雜物較多。雖然夾雜物評級均未超過3級,但存在數量較多的超寬、超長夾雜物。觀察到的超寬夾雜物尺寸超過40μm,超長夾雜物長度超過1mm。

圖4 試制件冒口中心位置夾雜物照片Figure 4 Photos of inclusions in the center of riser

圖5 典型的BN+MnS復合型夾雜物形態Figure 5 The morphology of typicalBN+MnS compound inclusions

2.2掃描電鏡分析

對金相試樣又進行了掃描電鏡分析,以便確認夾雜物的種類。經掃描電鏡分析發現,尺寸較大的夾雜物大多以復合型夾雜物的形式存在。兩種最常見的復合型夾雜物種類為BN+MnS和BN+Al2O3。圖5所示為典型的BN+MnS復合型夾雜物形態,MnS易于變形沿主變形方向被拉長,BN裹夾在其中。圖6所示為典型的BN+Al2O3復合型夾雜物形態,BN+Al2O3復合型夾雜物沿主變形方向被拉長為較為規則的條帶狀,較硬的Al2O3顆粒間隔分布,BN相對細小,充滿了整個條帶。

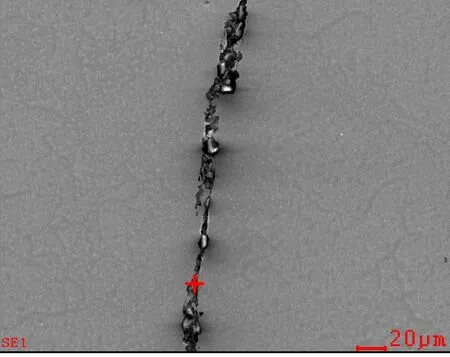

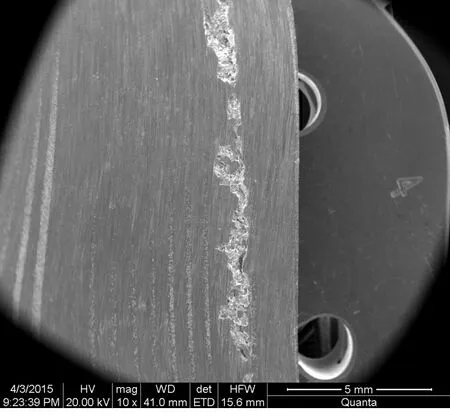

為進一步分析夾雜物與超聲檢測密集缺陷之間的關系,對冒口端一處?3mm密集缺陷進行超聲波精確定位,然后再取樣進行掃描電鏡分析。圖7所示為缺陷處掃描電鏡照片,從圖7(a)中可以觀察到此缺陷總長超過10mm,最寬處超過0.5mm,在缺陷邊緣處有BN+MnS復合型夾雜物存在。圖7(b)所示為缺陷邊緣的一處微裂紋,長度超過300μm。

從掃描電鏡照片及能譜分析中可以清楚地發現,幾種主要夾雜物種類BN、MnS和Al2O3以復合型夾雜物的形式存在(其中BN數量最多)。其中較大的復合型夾雜物的尺寸超過了100μm。而且這些大尺寸復合型夾雜物是在鋼錠凝固過程中形成的,因此伴生有一定程度的疏松及其它冶金缺陷。在后續的鍛造過程中,對于不變形或難于變形的夾雜物,如Al2O3、BN等,往往容易在夾雜物與基體金屬之間產生空隙或者微裂紋[1]。

圖6 典型的BN+Al2O3復合型夾雜物形態Figure 6 The morphology of typicalBN+Al2O3 compound inclusions

(a)

(b)圖7 超聲檢測缺陷處掃描電鏡照片Figure 7 SEM photos of defectsdetected by ultrasonic testing

從上述的金相分析及掃描電鏡分析中,也證實了這一點,這些大尺寸復合型夾雜物嚴重破壞了基體金屬的連續性。從超聲檢測的角度分析,尺寸幾十微米的夾雜物并不直接導致?3mm及以上當量的密集缺陷,而在其周圍伴生的其它冶金缺陷及在鍛造過程中產生的微裂紋(長度在200μm~300μm甚至更長)是導致?3mm及以上當量的密集缺陷的直接原因。因此,要控制水、冒口中心的檢測密集缺陷,必須從改善鋼錠冶金質量入手,嚴格控制大尺寸復合型夾雜物的生成及聚集。

3 結論

通過對檢測密集缺陷處進行詳細的金相、掃描電鏡分析,明確了大尺寸復合型夾雜物周圍伴生的其它冶金缺陷及在鍛造過程中產生的微裂紋(長度在200μm~300μm甚至更長)是導致?3mm及以上當量的密集缺陷的直接原因。要控制水、冒口中心的檢測密集缺陷,必須從改善鋼錠冶金質量入手,嚴格控制大尺寸復合型夾雜物的生成及聚集。

[1]康大韜,葉國斌.大型鑄鍛件材料及熱處理[M].北京:龍門書局,1998.

編輯杜青泉

CauseAnalysisofCloseDefectintheCenterofFB2RotorUsedforUltraSupercriticalUnit

RuiShoutai,CaoZhiyuan,JiXue

BymeansofmetallographicanalysisandSEManalysisetc.,themicrostructureandinclusionofclosedefectinthecenterofFB2rotorwhichwasdetectedbyultrasonictestinghavebeenstudiedindetails.Meanwhile,themicrocrack(thelengthis200μm~300μmorevenlonger)whichappearedduringtheforgingprocessandotherassociatedmetallurgicaldefectsaroundthelargesizecompoundinclusionsaretheimmediatereasonsforclosedefectwith?3mmandaboveequivalentweight.

FB2rotor;closedefect;inclusion;microcrack

2016—04—19

芮守泰(1983—),男,主要從事電站類鍛件的熱處理工藝研究及新材料開發工作。

TG115.2B