基于顯微CT圖像的細(xì)編穿刺碳/碳復(fù)合材料細(xì)觀力學(xué)模型

張海軍,周儲偉

(南京航空航天大學(xué) 機(jī)械結(jié)構(gòu)力學(xué)及控制國家重點(diǎn)實(shí)驗(yàn)室,南京 210016)

?

基于顯微CT圖像的細(xì)編穿刺碳/碳復(fù)合材料細(xì)觀力學(xué)模型

張海軍,周儲偉

(南京航空航天大學(xué) 機(jī)械結(jié)構(gòu)力學(xué)及控制國家重點(diǎn)實(shí)驗(yàn)室,南京 210016)

針對細(xì)編穿刺碳/碳復(fù)合材料顯微CT細(xì)觀圖像低對比度的特點(diǎn),提出采用兩步法篩選出纖維束和基體之間分界的灰度閾值,將原圖像分別轉(zhuǎn)化為纖維束和孔隙的二值圖。再結(jié)合中值濾波、圖像膨脹和腐蝕算法,消除噪聲影響、光滑圖像邊界線。對處理后的細(xì)觀圖像進(jìn)行統(tǒng)計(jì),發(fā)現(xiàn)基體孔隙率滿足正態(tài)分布,X向和Y向纖維束局部彎曲度分別滿足正態(tài)分布和Laplace分布。在此基礎(chǔ)上建立了包含上述典型細(xì)觀特征參數(shù)的力學(xué)模型,預(yù)測的拉伸模量和剪切模量滿足Laplace分布,泊松比滿足正態(tài)分布。實(shí)驗(yàn)驗(yàn)證了模型預(yù)測的拉伸模量分布規(guī)律。

碳/碳復(fù)合材料;顯微CT;二值圖;基體孔隙率;局部彎曲度

C/C復(fù)合材料是以碳纖維增強(qiáng)碳基體的復(fù)合材料,具有耐高溫、密度小、燒蝕均勻和耐摩擦等特性,因此在航空航天、核能及許多民用工業(yè)領(lǐng)域受到了廣泛關(guān)注[1,2]。C/C復(fù)合材料的制備主要包括預(yù)制體的成型、致密化處理和石墨化[3,4]等步驟,受工藝限制,基體和纖維束中存在密度不均勻、孔隙和微裂紋等缺陷。

大量研究證明C/C復(fù)合材料的細(xì)觀結(jié)構(gòu)及微缺陷對其性能有顯著影響。Siron和Lamon[5]實(shí)驗(yàn)觀察了緞紋織物增強(qiáng)C/C復(fù)合材料基體中孔隙、微裂紋在拉伸和剪切載荷下的擴(kuò)展,發(fā)現(xiàn)這些損傷發(fā)展最終使得材料拉伸模量下降了25%,剪切模量下降了80%。Blanco等[6]采用油浸顯微鏡觀察了單絲和單絲界面,通過斷裂實(shí)驗(yàn)的斷口分析,得出了界面層的強(qiáng)弱對材料的強(qiáng)度影響很大,強(qiáng)界面層使得材料表現(xiàn)出脆性破壞,反之則會呈現(xiàn)一定的塑性。Aly-Hassan等[7]研究了無紡正交織物增強(qiáng)C/C復(fù)合材料的強(qiáng)度,發(fā)現(xiàn)加載過程中,纖維/基體界面微裂紋長度增加,材料拉伸強(qiáng)度會下降60%。這類微缺陷還會直接影響其氧化過程。Han等[8]研究了細(xì)編C/C復(fù)合材料高溫下的氧化,利用TEM和XRD觀察發(fā)現(xiàn)氧化最先發(fā)生于材料表面和孔隙處,并且向內(nèi)部以及孔隙周圍擴(kuò)展。Jacobson等[9]發(fā)現(xiàn)二維鋪層C/C復(fù)合材料的高溫氧化反應(yīng)在涂層裂紋以及涂層下方碳基體孔隙處最先發(fā)生。

CT作為一種無損探測技術(shù),可以進(jìn)行密集的斷層掃描,所以高分辨率的CT能完整地描述C/C復(fù)合材料內(nèi)部結(jié)構(gòu)細(xì)觀特征[10-12]。國內(nèi)外已有不少利用CT技術(shù)對C/C復(fù)合材料微細(xì)觀結(jié)構(gòu)進(jìn)行研究的報(bào)道。Martín-Herrero等[13,14]對C/C復(fù)合材料的顯微CT圖像進(jìn)行了信息提取,通過鄰近位置灰度差來判別各組分的邊界,重構(gòu)了C/C復(fù)合材料細(xì)觀幾何模型。但其方法要求各組分間具有較明晰的邊界,對圖像分辨率的要求很高,因此CT掃描工作量很大并且對設(shè)備要求高。闞晉[15]基于CT圖像建立了C/C復(fù)合材料考慮基體孔隙的力學(xué)模型,但模型還是作了很多簡化,諸如紗線的局部彎曲等因素沒有考慮。

本工作對一種細(xì)編穿刺C/C復(fù)合材料的CT圖片進(jìn)行了二值化,提取了孔隙和纖維束局部彎曲的細(xì)觀特征參數(shù),建立了基于這些特征參數(shù)的力學(xué)模型,并進(jìn)行了有效彈性模量的計(jì)算以及相應(yīng)的實(shí)驗(yàn)驗(yàn)證。

1 CT圖像及處理

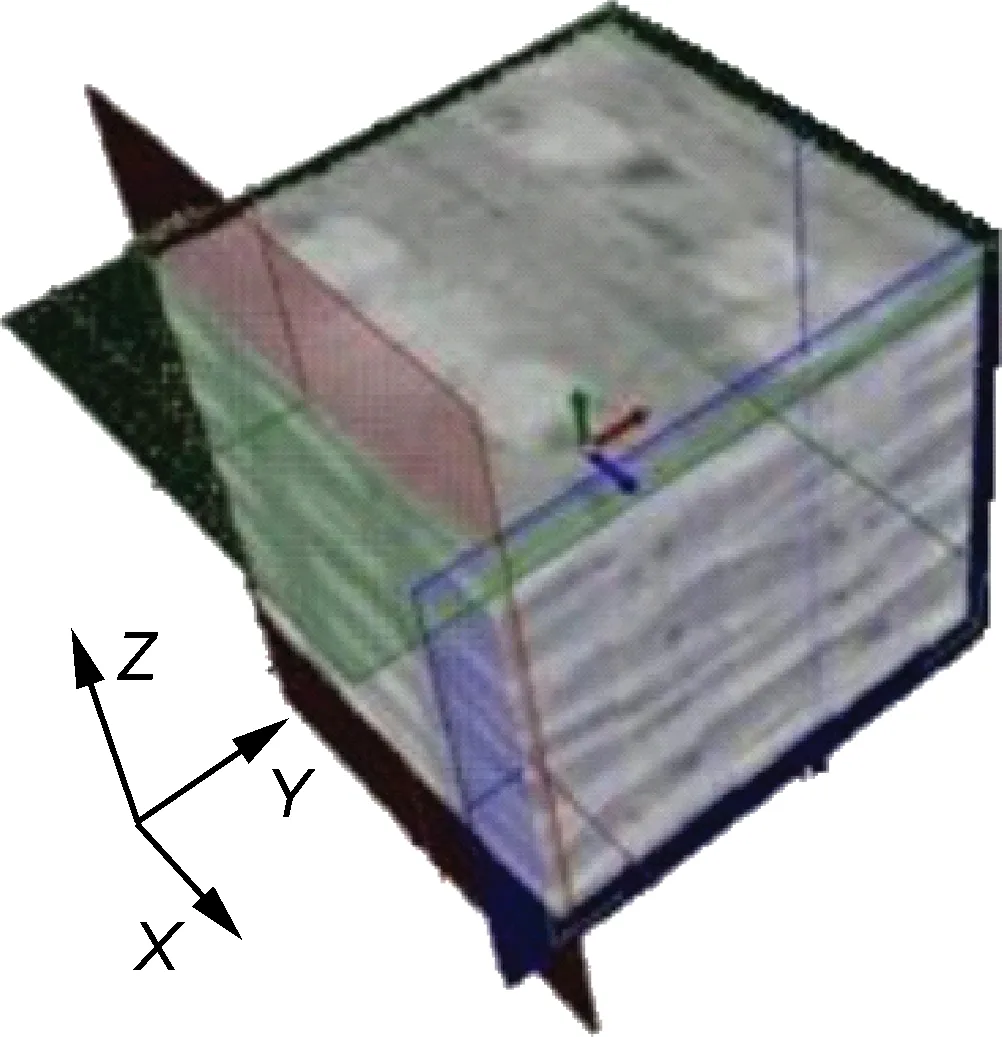

MATLAB軟件在CT圖像處理領(lǐng)域內(nèi)有著廣泛應(yīng)用[16-18],本工作的圖像也采用MATLAB處理。細(xì)編穿刺C/C復(fù)合材料試件的CT掃描工作是在Nano Voxel-2700顯微CT機(jī)上完成,空間分辨率為30μm。局部結(jié)構(gòu)如圖1所示,長方體邊長X,Y和Z向尺寸分別是5.42,5.25mm和5mm。

圖1 CT三維重構(gòu)圖Fig.1 3D reconstruction image from CT

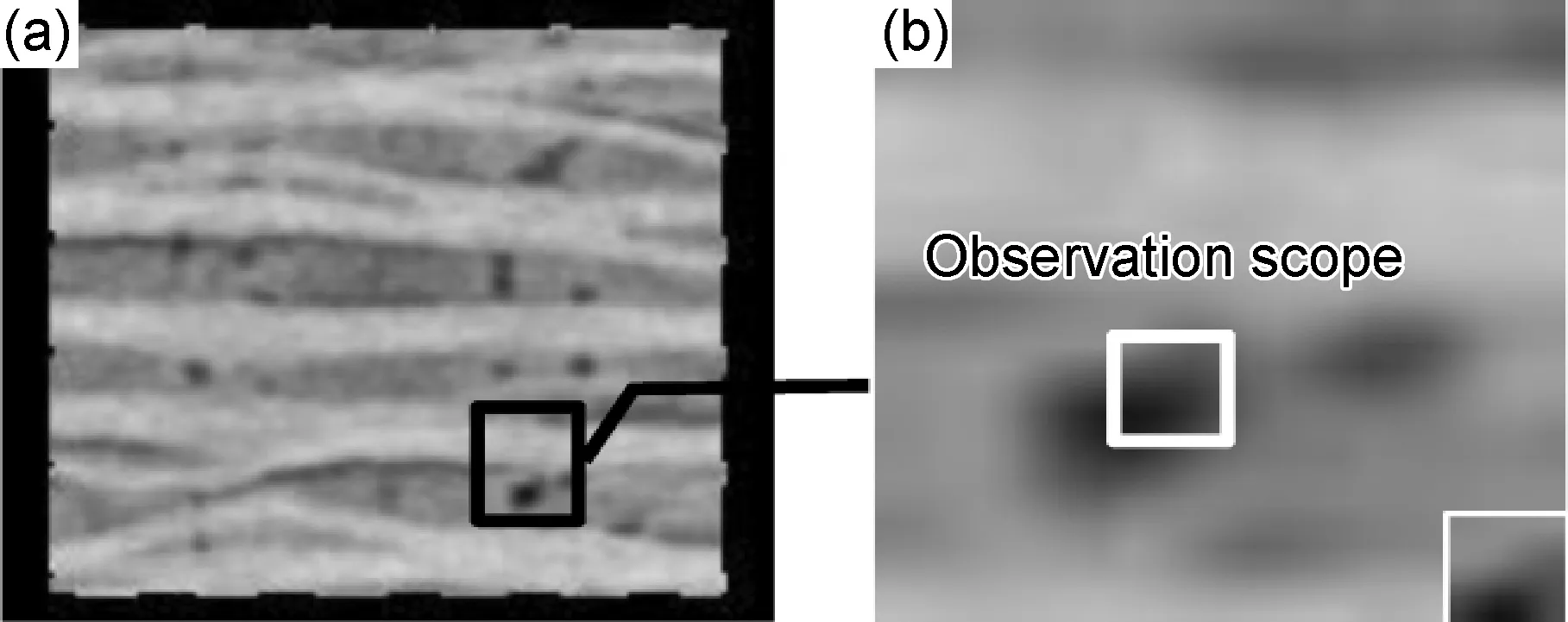

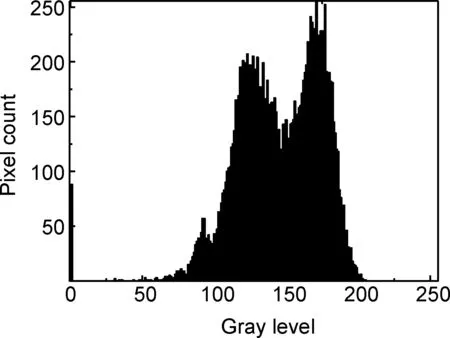

選取YZ平面圖像為例,進(jìn)行Y向纖維束提取。由于基體材料和增強(qiáng)纖維材料都是碳元素,CT圖像灰度非常接近,是典型的低對比度圖像。常規(guī)的灰度值均勻化以及高斯小波等方法并不適用。針對C/C復(fù)合材料CT圖片低對比度的特點(diǎn),本工作發(fā)現(xiàn)利用合適的閾值進(jìn)行組分邊界的識別簡單有效,繼而提出閾值篩選的兩步法:首先通過完整CT圖像的灰度統(tǒng)計(jì)圖,得出閾值的分布區(qū)間,然后再對比局部圖像及其灰度矩陣,確定閾值。圖2(a)中,纖維束所占比例最大,且亮度最高,觀察其灰度統(tǒng)計(jì)圖,如圖3所示,纖維束的灰度分布在圖右側(cè)1/2,而150附近處的波谷,即為纖維束與周圍介質(zhì)的邊界灰度,所以通過兩步法的第一步,得出閾值分布在150附近。

圖2 C/C復(fù)合材料CT原圖(a)和局部放大圖(b)Fig.2 CT images of C/C composite (a)original image; (b)local enlarged view image

圖3 C/C復(fù)合材料CT圖像灰度值分布圖Fig.3 Gray level map of CT image of C/C composite

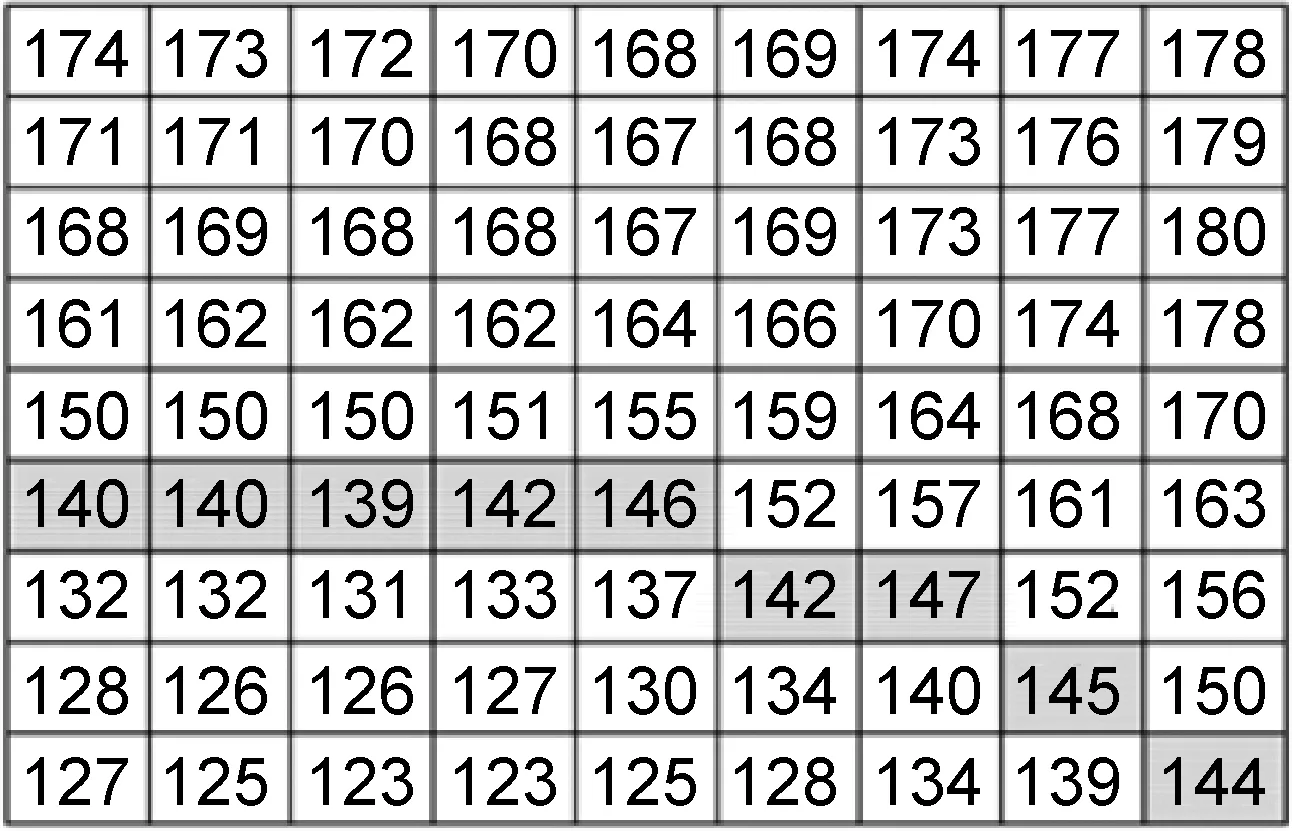

然后在原圖中取出包含纖維束邊界的局部圖像,如圖2(b)中左邊界附近白框區(qū)域,其灰度矩陣如圖4所示,通過第一步確定的閾值范圍,以及圖2(b)觀察窗口中的纖維束邊界,可以確定圖4中灰色標(biāo)記即為纖維束與周圍介質(zhì)的邊界。綜合上述兩步,選取150作為閾值。

圖4 局部圖形灰度值矩陣Fig.4 Gray level value matrix of local

通過兩步法得出的閾值,對原CT圖像進(jìn)行纖維束組分的提取,生成僅包含X向纖維束的二值圖,結(jié)果如圖5(a)所示,纖維束邊界清晰,忠于原圖,但圖中還存在噪聲和邊界毛刺。本工作采用中值濾波,濾波模板采用5×5大小,降噪處理后如圖5(b)所示,圖像中不再有噪聲干擾,纖維束輪廓清晰,但局部邊界處仍存有毛刺。對上述步驟所得的二值圖,進(jìn)行平滑處理,即利用適當(dāng)算子進(jìn)行腐蝕和膨脹操作。本工作選擇“l(fā)ine,8×8”作為算子,腐蝕后的圖像見圖5(c),邊界光滑,但邊界有損失,所以用同樣的算子,進(jìn)行一次膨脹操作,效果見圖5(d)。上述方法不僅可以得到Y(jié)向纖維束的二值圖,同理可以得到X,Z兩個方向纖維束以及孔隙的二值圖。

圖5 去噪聲和平滑處理后的二值圖 (a)邊界提取后;(b)去噪聲后;(c)腐蝕后;(d)膨脹后Fig.5 Binary images after noises removal and boundaries smoothed (a)after boundaries extracted;(b)after noises removal;(c)after corrosion;(d)after inflation

2 細(xì)觀特征參數(shù)提取

纖維束體積分?jǐn)?shù)以及孔隙率,可以通過二值圖的統(tǒng)計(jì)得出。例如圖6中孔隙的像素點(diǎn)數(shù)與總的像素點(diǎn)數(shù)之比,即可得到孔隙率。

圖6 基體中的孔洞Fig.6 Voids in matrix

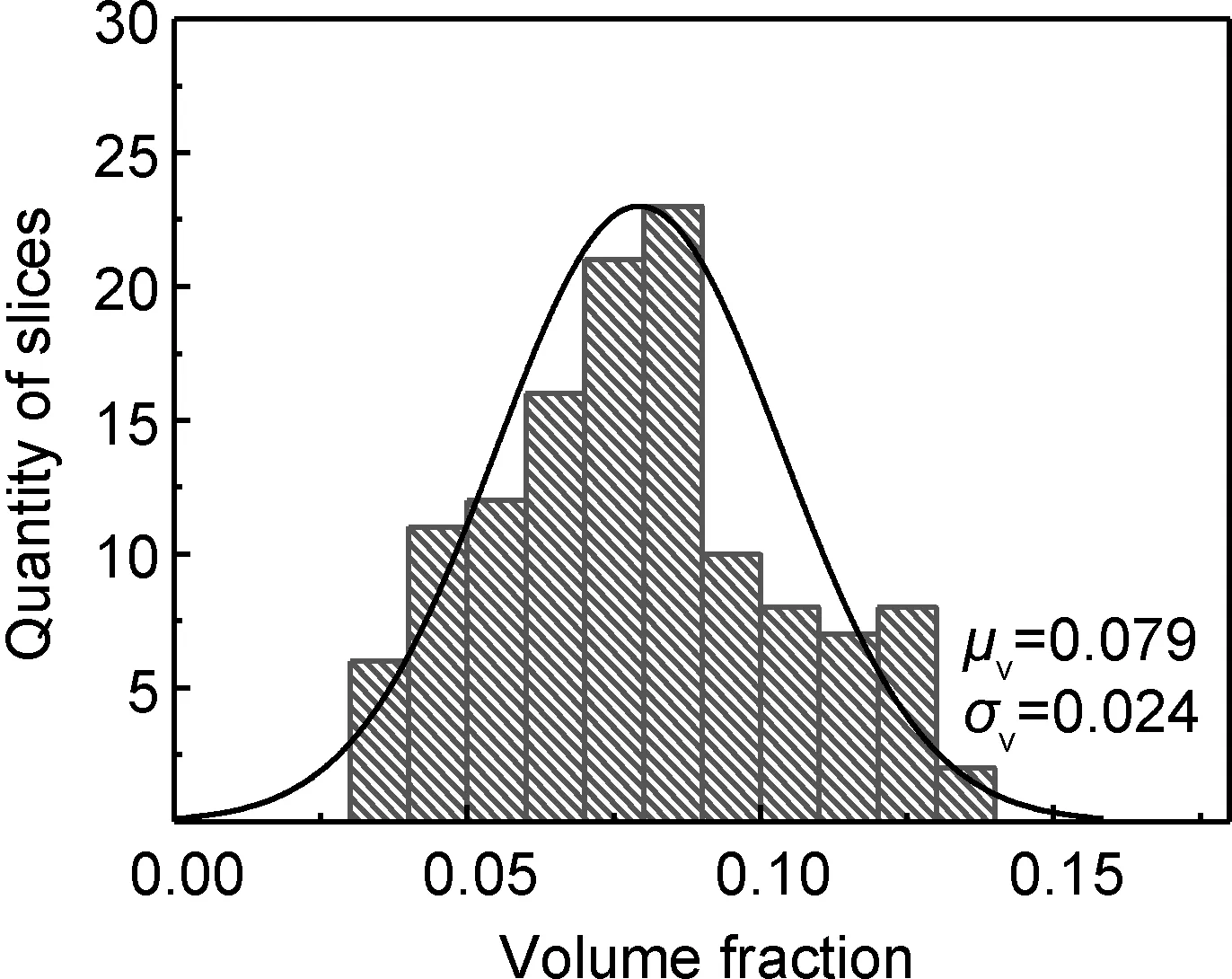

經(jīng)過統(tǒng)計(jì)試件所有CT圖像,得出復(fù)合材料平均孔隙率為4.8%,與材料稱重測量的孔隙率4%~5%基本一致。同理統(tǒng)計(jì)計(jì)算得出復(fù)合材料X,Y和Z方向纖維束的平均體積分?jǐn)?shù)為11%,16%以及7.4%,純基體體積分?jǐn)?shù)為60.8%,進(jìn)而得到基體中平均孔隙率為7.9%。基體中孔隙是隨機(jī)分布的,通過對圖像統(tǒng)計(jì)得出基體中孔隙體積分?jǐn)?shù)的概率密度分布近似滿足正態(tài)分布,如圖7所示,對其進(jìn)行曲線擬合得出其期望μv=0.079,標(biāo)準(zhǔn)差σv=0.024。

圖7 基體孔隙率的概率分布圖Fig.7 Probability distribution map of void volume fraction in matrix

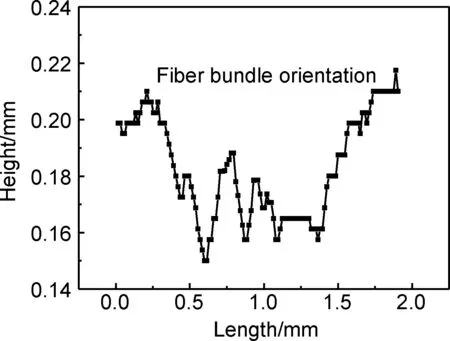

細(xì)編穿刺C/C復(fù)合材料預(yù)成形體在織造的過程中,因三個方向纖維束的相互擠壓,會造成纖維束發(fā)生周期性的局部微彎曲,觀察CT圖像也證實(shí)這一點(diǎn)。綜合纖維束三個方向的二值圖像可發(fā)現(xiàn),X向纖維束圖像中心線的彎曲僅在XZ平面內(nèi)比較明顯,同樣Y向纖維束也可僅考慮在YZ平面內(nèi)的微彎曲。圖8給出了X向的單根纖維束在XZ面內(nèi)的波動。纖維束的局部波動對復(fù)合材料面內(nèi)力學(xué)性能的影響可以用平均偏角表征,平均偏角定義為圖8中相鄰兩點(diǎn)之間傾角的算術(shù)平均值。

圖8 纖維束的局部波動Fig.8 Local undulation of fiber bundles

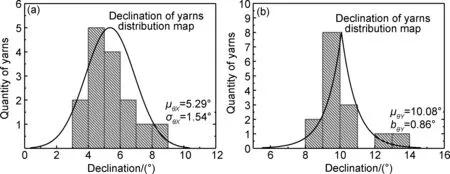

通過對所有CT圖像分析,X方向和Y方向纖維束的偏角分布如圖9所示。

圖9 X向(a)和Y向(b)纖維束偏角概率分布圖Fig.9 Probability distribution map of declinations of fiber bundles (a)X direction;(b)Y direction

X向纖維束偏角近似視為正態(tài)分布,期望為μθX=5.29°,標(biāo)準(zhǔn)差σθX=1.54°。Y向纖維束偏角近似為Laplace分布,其期望μθY=10.08°,尺度參數(shù)bθY=0.86°。

3 復(fù)合材料細(xì)觀力學(xué)模型

(1)

(2)

(3)

(4)

碳基體的彈性模量Em和泊松比νm分別取為11GPa和0.1[21]。根據(jù)第2節(jié)得到的基體孔隙率分布,使用MATLAB隨機(jī)數(shù)生成器生成滿足上述分布的20組基體孔隙率,計(jì)算得出相應(yīng)的20組含孔隙基體的拉伸模量和剪切模量。發(fā)現(xiàn)其分布近似滿足正態(tài)分布,拉伸模量的期望μEm=9.61GPa,標(biāo)準(zhǔn)差σEm=0.12GPa。剪切模量正態(tài)分布的期望μGm=4.26GPa,標(biāo)準(zhǔn)差σGm=0.063GPa。

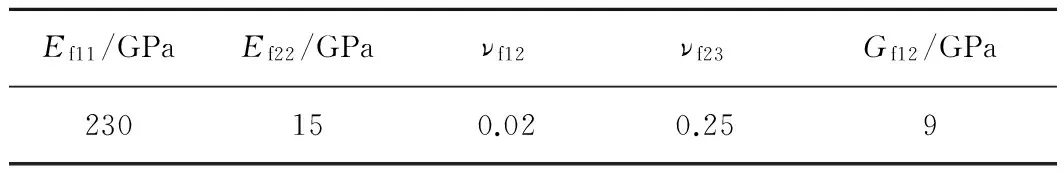

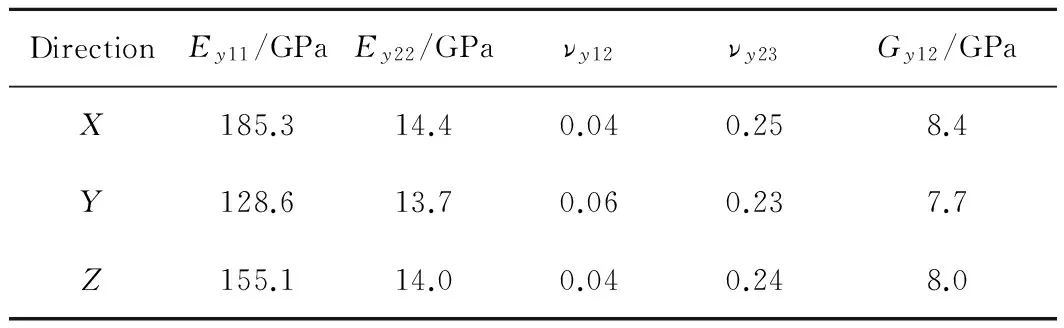

由二值圖統(tǒng)計(jì)得出纖維束經(jīng)密(X向)和緯密(Y向)都為4束/厘米。X向和Y向纖維束包含兩股3K纖維束,它們的平均截面積分別為0.29mm2和0.43mm2,Z向包含三股3K纖維束,平均截面積為0.52mm2,所以X,Y和Z向的纖維束的平均纖維體積分?jǐn)?shù)分別為79.6%,53.7%以及65.8%。纖維束為橫觀各向同性材料,彈性常數(shù)可由纖維和基體兩相材料經(jīng)混合法計(jì)算得到[22]。本工作C/C復(fù)合材料所用纖維為T300纖維,彈性常數(shù)如表1所示,根據(jù)各個方向纖維束中的纖維體積分?jǐn)?shù),計(jì)算得出等效彈性常數(shù)如表2所示。

表1 T300碳纖維的彈性常數(shù)

表2 纖維束的等效彈性常數(shù)

圖10(a)為細(xì)編穿刺C/C復(fù)合材料的結(jié)構(gòu)示意圖,利用周期性和對稱性,取其中一個周期編織結(jié)構(gòu)的1/4部分作為分析單胞(粗線框內(nèi)),見圖10(b)。

考慮到X,Y向纖維束局部微波動的角度正、負(fù)的概率是一樣的,即從宏觀平均上來看復(fù)合材料仍是正交各向異性的,因此在單胞中假設(shè)一半X向纖維束的波動傾角為θx,另一半為-θx,同理,Y向的纖維束也作同樣的假設(shè),以使單胞保持正交各向異性。

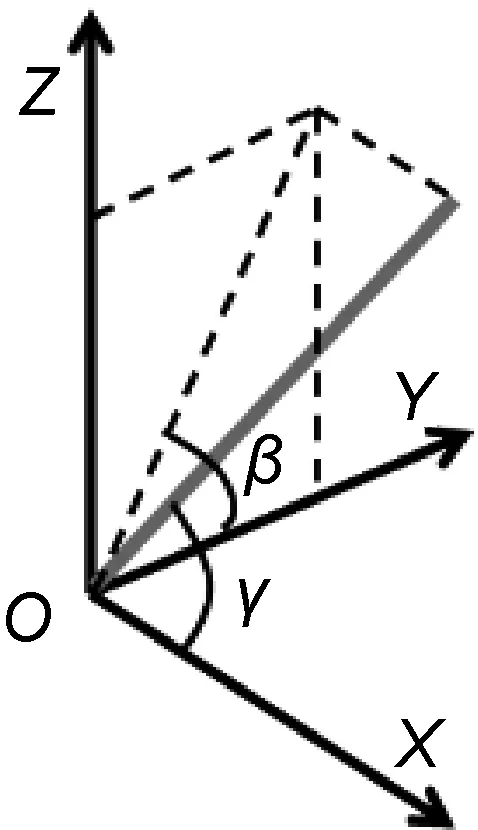

(5)

式中:Qy為纖維束在局部坐標(biāo)系下剛度矩陣;T為轉(zhuǎn)換矩陣;γ為纖維束軸向與X軸夾角;β為纖維束在YOZ平面上的投影與Y軸的夾角,如圖11所示。

轉(zhuǎn)換矩陣T如式(6)所示。

圖10 細(xì)編穿刺碳/碳復(fù)合材料結(jié)構(gòu)示意圖 (a)完整模型;(b)周期性部分Fig.10 Schematic diagram of fine weave pierced C/C composites (a)whole model;(b)periodic part

(6)

圖11 坐標(biāo)轉(zhuǎn)換示意圖Fig.11 Schematic diagram of coordinate transformation

式中:l,m和n為方向角度余弦,其中l(wèi)1=cosγ,l2=cosβsinγ,l3=sinγsinβ,m1=1,m2=-sinβ,m3=cosβ,n1=sinγ,n2=-cosγcosβ,n3=-sinβcosγ。

復(fù)合材料的整體剛度矩陣Qc如式(7)所示[23]。

(7)

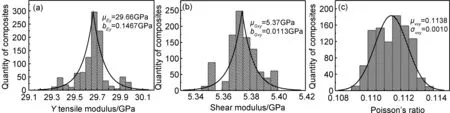

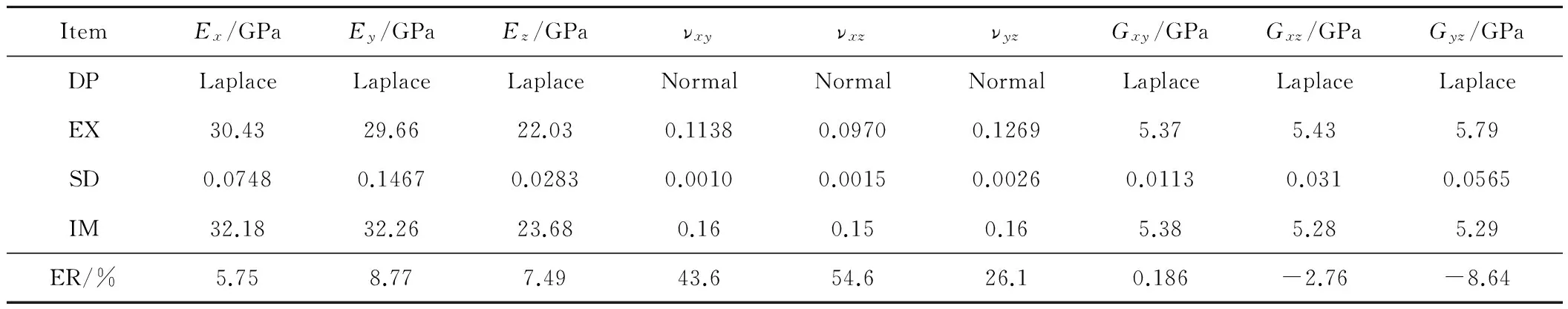

C/C復(fù)合材料考慮缺陷影響的9個彈性常數(shù)的分布類型、期望和標(biāo)準(zhǔn)差,以及不考慮缺陷的理想模型的彈性常數(shù)如表3所示。理想模型的單向拉伸模量和泊松比均大于實(shí)際模型,模量相差幅度在5.75%~8.77%之間,泊松比相差幅度在26.1%~54.6%之間,而剪切模量兩種模型互有大小,相差幅度在0.186%~8.64%之間。

圖12 細(xì)編穿刺C/C復(fù)合材料彈性常數(shù)概率分布圖 (a)Ey;(b)Gxy;(c)νxyFig.12 Probability distribution map of elastic constants of fine weave pierced composites (a)Ey;(b)Gxy;(c)νxy

ItemEx/GPaEy/GPaEz/GPaνxyνxzνyzGxy/GPaGxz/GPaGyz/GPaDPLaplaceLaplaceLaplaceNormalNormalNormalLaplaceLaplaceLaplaceEX30.4329.6622.030.11380.09700.12695.375.435.79SD0.07480.14670.02830.00100.00150.00260.01130.0310.0565IM32.1832.2623.680.160.150.165.385.285.29ER/%5.758.777.4943.654.626.10.186-2.76-8.64

Note: DP-distribution pattern, EX-expert, SD-standard deviation, IM-ideal model, ER-error

4 實(shí)驗(yàn)結(jié)果

實(shí)驗(yàn)所用試件有兩種規(guī)格,長(l)×寬(b)×厚(t)=74mm×(14.8或18)mm×5mm。在WDW-100電子式萬能試驗(yàn)機(jī)上采用三點(diǎn)彎曲加載,實(shí)驗(yàn)裝置如圖13所示,共進(jìn)行16組實(shí)驗(yàn)。

圖13 三點(diǎn)彎曲實(shí)驗(yàn)裝置Fig.13 Three point bending testing device

實(shí)驗(yàn)加載速率為0.5mm/min,實(shí)驗(yàn)得到中點(diǎn)加載處的撓度增量Δf和加載增量ΔP。彈性模量可通過公式(8)計(jì)算得出。

(8)

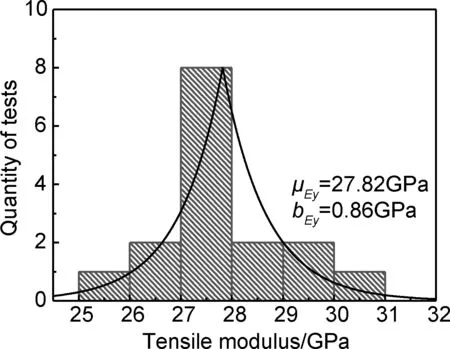

計(jì)算得出試件Y方向拉伸模量的大小和分布如圖14所示,平均值為27.82GPa,比理論的平均值低6.6%,分布滿足Laplace分布,尺度參數(shù)為0.86GPa。誤差產(chǎn)生的原因可能為本模型沒有考慮到復(fù)合材料中微裂紋的影響,也沒有考慮到復(fù)合材料拉、壓模量之間可能存在的差別,更精細(xì)的模型還應(yīng)考慮到上述這些因素。

圖14 C/C復(fù)合材料試件拉伸模量Fig.14 Tensile modulus of C/C composite specimens

5 結(jié)論

(1)本工作提出的兩步閾值篩選法可以辨別低對比圖像的組分邊界,適用于識別C/C復(fù)合材料CT圖像中的纖維束/基體邊界。

(2)對一種細(xì)編穿刺C/C復(fù)合材料顯微CT圖像進(jìn)行統(tǒng)計(jì)分析,發(fā)現(xiàn)其基體孔隙率、X向纖維束的局部彎曲度滿足正態(tài)分布,而Y向纖維束的局部彎曲度滿足Laplace分布。

(3)采用上述細(xì)觀結(jié)構(gòu)參數(shù)建立力學(xué)模型,發(fā)現(xiàn)C/C復(fù)合材料拉伸和剪切模量滿足Laplace分布,泊松比滿足正態(tài)分布。與理想模型的結(jié)果相比,拉伸模量和泊松比均小于理想模型,模量相差幅度在 5.75%~8.77%之間,泊松比相差幅度在26.1%~54.6%之間,而剪切模量兩種模型互有大小,相差幅度在0.186%~8.64%之間。

(4)采用三點(diǎn)彎曲實(shí)驗(yàn)測得的面內(nèi)(Y向)模量滿足Laplace分布,均值比理論預(yù)測低6.6%。誤差產(chǎn)生的原因可能是模型沒有考慮到復(fù)合材料中微裂紋的影響,復(fù)合材料拉、壓模量之間可能存在的差別以及纖維/基體之間不完整的界面層的影響。

[1]益小蘇, 杜善義. 復(fù)合材料手冊[M]. 北京: 化學(xué)工業(yè)出版社, 2009. 639.

[2]羅瑞盈. 碳/碳復(fù)合材料制備工藝及研究現(xiàn)狀[J]. 兵器材料科學(xué)與工程, 1998, 21(1): 64-70.

LUO Rui-ying. Present study situation and technology of preparation for carbon/carbon composites[J]. Ordnance Material Science and Engineering, 1998, 21(1): 64-70.

[3]SHEEHAN J E, BUESKING K W, SULLIVAN B J. Carbon-carbon composites[J]. Annual Review of Materials Science, 1994, 24: 19-44.

[4]BLANC R, GERMAIN C, BAYLOU P, et al. Fiber orientation measurements in composite materials[J]. Composites Part A: Applied Science and Manufacturing, 2006, 37(2): 197-206.

[5]SIRON O, LAMON J. Damage and failure mechanisms of A3-directional carbon/carbon composite under uniaxial tensile and shear loads[J]. Acta Materialia, 1998, 46(8): 6631-6643.

[6]BLANCO C, CASAL E, GRANDA M, et al. Influence of fibre-matrix interface on the fracture behaviour of carbon-carbon composites[J]. Journal of the European Ceramic Society, 2003, 23(15): 2857-2866.

[7]ALY-HASSAN M S, HATTA H, WAKAYAMA S, et al. Comparison of 2D and 3D carbon/carbon composites with respect to damage and fracture resistance[J]. Carbon, 2003, 41(5): 1069-1078.

[8]HAN J C, HE X D, DU S Y. Oxidation and ablation of 3D carbon-carbon composite at up to 3000℃[J]. Carbon, 1995, 33(4): 473-478.

[9]JACOBSON N S, CURRY D M. Oxidation microstructure studies of reinforced carbon/carbon[J]. Carbon, 2006, 44(7): 1142-1150.

[10]馮炎建, 馮祖德, 李思維, 等. C/SiC復(fù)合材料微結(jié)構(gòu)的顯微CT表征分析[J]. 航空材料學(xué)報(bào), 2011, 31(2): 49-54.

FENG Yan-jian, FENG Zu-de, LI Si-wei, et al. MicroCT characterization on microstructure of C/SiC composites[J]. Journal of Aeronautical Materials, 2011, 31(2): 49-54.

[11]SOMASHEKAR A A, BICKERTON S, BHATTACHARYYA D. Compression deformation of a biaxial stitched glass fiber reinforcement: visualization and image analysis using X-ray micro-CT[J]. Composites Part A: Applied Science and Manufacturing, 2011, 42(2): 140-150.

[12]馮炎建, 馮祖德, 劉永勝, 等. 2D C/SiC復(fù)合材料高溫蠕變損傷的顯微CT分析[J]. 金屬熱處理, 2011,36(增刊): 482-485.

FENG Yan-jian, FENG Zu-de, LIU Yong-sheng, et al. Micro-CT analysis of high temperature creep damage of 2D C/SiC composites[J]. Heat Treatment of Metals, 2011,36(Suppl): 482-485.

[15]闞晉. 碳/碳復(fù)合材料微細(xì)觀結(jié)構(gòu)的表征及對有效性能的影響研究[D]. 哈爾濱:哈爾濱工業(yè)大學(xué), 2010.

[16]曾箏, 董芳華, 陳曉,等. 利用MATLAB實(shí)現(xiàn)CT斷層圖像的三維重建[J]. CT理論與應(yīng)用研究, 2004, 13(2): 24-29.

ZENG Zheng, DONG Fang-hua, CHEN Xiao, et al. Three dimensions reconstruction of CT image by MATLAB[J]. CT Theory and Applications, 2004, 13(2): 24-29.

[17]張愛東, 李炬, 孫靈霞. MATLAB編程實(shí)現(xiàn)連續(xù)斷層工業(yè)CT圖像的三維重建[J] .核電子學(xué)與探測技術(shù), 2006, 26(4): 489-491.

ZHANG Ai-dong, LI Ju, SUN Ling-xia. Three dimensional reconstruction of continuous CT images by MATLAB[J]. Nuclear Electronics & Detection Technology, 2006, 26(4): 489-491.

[18]NIXON M S, AGUADO A S.特征提取與圖像處理[M]. 李實(shí)英, 楊高波,譯. 北京:電子工業(yè)出版社, 2011.

[19]胡更開, 鄭泉水, 黃筑平. 復(fù)合材料有效彈性性質(zhì)分析方法[J]. 力學(xué)進(jìn)展, 2001, 31(3): 361-393.

HU Geng-kai, ZHENG Quan-shui, HUANG Zhu-ping. Micromechanics methods for effective elastic properties of composite materials[J]. Advances in Mechanics, 2001, 31(3): 361-393.

[20]MORI T, TANAKA K. Average stress in matrix and average elastic energy of materials with misfitting inclusions[J]. Acta Metallurgica, 1973, 21(5): 571-574.

[21]CHAMIS C C. Mechanics of composite materials-past, present and future[J]. Journal of Composites Technology and Research, 1989, 11(1): 3-14.

[22]袁輝. 碳/碳復(fù)合材料剛度與強(qiáng)度預(yù)測模型研究[D]. 南京: 南京航空航天大學(xué), 2009.

[23]李典森, 盧子興, 盧文書. 三維四向編織復(fù)合材料剛度和強(qiáng)度的理論預(yù)測[J]. 應(yīng)用數(shù)學(xué)和力學(xué), 2008, 29(2): 149-156.

LI Dian-sen, LU Zi-xing, LU Wen-shu. Theoretical prediction of the stiffness and strength of three-dimensional and four-directional braided composites[J]. Applied Mathematics and Mechanics, 2008, 29(2): 149-156.

Meso-mechanical Model on Fine Weave Pierced C/C Composites Based on Micro Computed Tomography

ZHANG Hai-jun,ZHOU Chu-wei

(State Key Laboratory of Mechanics and Control of Mechanical Structures,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China)

To overcome the difficulty in microstructure distinction of fine weave pierced C/C composites for their low contrast in micro-CT, a two-step filtration was suggested to obtain the eligible grey value threshold indicating fiber bundles/matrix boundary. Binary images of fiber bundles and matrix void were converted from original images, and abatement of noise effect and boundary smoothened by using techniques of mid-filter and inflation/corrosion. Based upon the refined images, matrix porosity and the local curvatures ofXfiber bundles are found satisfying normal distribution, whileYfiber bundle curvature satisfying Laplace distribution, statistically. A mechanical model which represents these local features is established and the predicted tensile and shear modulus agree with Laplace distribution while the predicted Poisson’s ratio agrees with normal distribution. The distribution regularity of predicted tensile modulus is validated by experiment.

C/C composite;micro-CT;binary image;matrix porosity;local curvature

周儲偉(1964-),男,博士,教授,主要從事復(fù)合材料力學(xué)和工程問題數(shù)值模擬方面的研究,聯(lián)系地址:江蘇省南京市秦淮區(qū)御道街29號南京航空航天大學(xué)航空宇航學(xué)院(210016),E-mail:zcw@nuaa.edu.cn

10.11868/j.issn.1001-4381.2016.05.011

TB332

A

1001-4381(2016)05-0065-07

國家自然科學(xué)基金資助項(xiàng)目(11272147,10772078);航空科學(xué)基金(2013ZF52074);機(jī)械結(jié)構(gòu)力學(xué)及控制國家重點(diǎn)實(shí)驗(yàn)室基金(0214G02);機(jī)械結(jié)構(gòu)力學(xué)及控制國家重點(diǎn)實(shí)驗(yàn)室開放基金(MCMS-0213G01)

2014-11-21;

2015-03-26