以二氧化碳作介質的冷凝汽輪機排汽的節能分析

劉國風

(通化市誠信建設工程監理公司,吉林通化134003)

以二氧化碳作介質的冷凝汽輪機排汽的節能分析

劉國風

(通化市誠信建設工程監理公司,吉林通化134003)

以100MW高壓凝汽式汽輪機發電機組為例,對采用以二氧化碳為介質的帶膨脹機的排汽冷凝系統進行了循環過程的熱力計算,得出這種系統通過二氧化碳膨脹機回收汽輪機排汽中的部分能量,不僅能夠減少汽輪機系統的冷源損失,還能減少冷卻水的消耗量,減少系統運行的動力消耗,并與現在常用的汽輪機排氣冷卻水系統在熱效率、冷卻水用量、冷卻水系統用電量等方面進行了對比分析。

二氧化碳;膨脹機;汽輪機;冷源損失

0 前言

汽輪機是火力發電廠的重要設備,在其他工業領域中也有著廣泛的應用。在現場實際應用中,大多數汽輪機的排汽是進入凝汽器中,被冷卻水冷卻成凝結水后再重新返回鍋爐進行加熱。排汽中的凝結熱被冷卻水帶出凝汽器后通過冷卻塔排入到大氣中,從而產生汽輪機的冷源損失。汽輪機的冷源損失是大多數火力發電廠和工業用汽輪機動力系統能量損失中最大的一項,由此造成燃料的熱能利用率較低,同時冷卻汽輪機的排汽也消耗了大量的水資源和運行動力。如何減少汽輪機的冷源損失和排汽冷卻水的消耗量,降低水資源對火力發電的制約是熱力工作者一直思考的問題。本文對以二氧化碳作冷卻介質的帶膨脹機的汽輪機排汽冷凝系統進行了基本的熱力計算和節能分析,希望對解決上述問題有所幫助。

1 循環流程描述

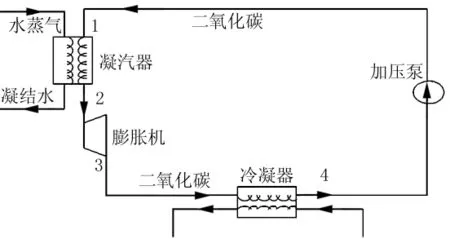

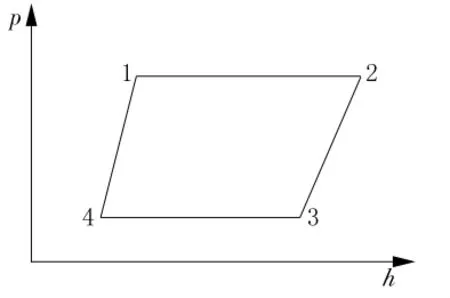

以二氧化碳作冷卻介質的帶膨脹機的汽輪機排汽冷凝系統如圖1所示,壓—焓圖如圖2。汽輪機排汽進入汽輪機排汽凝汽器后,通過管束向管束內相對溫度較低的液態二氧化碳放熱,而后凝結成水排出汽輪機排汽凝汽器。管束內的液態二氧化碳吸熱后溫度升高氣化,進而溫度進一步升高,變成過熱狀態的氣態二氧化碳,之后排出汽輪機排汽凝汽器,進入二氧化碳膨脹機中膨脹做功,膨脹功回收利用以提高系統的熱效率,減少系統的冷源損失。氣態二氧化碳膨脹做功后,溫度、壓力、比焓都相應降低,而后進入二氧化碳冷凝器中,在這里被相對溫度較低的冷卻水或空氣冷凝成液態二氧化碳,再被二氧化碳加壓泵加壓后重新進入汽輪機排汽凝汽器中進行循環。由于二氧化碳膨脹做功后,將從汽輪機排汽中吸收的部分熱量以功的形式放出,比焓降低,所以在二氧化碳冷凝器中所需要的冷卻水量比直接用冷卻水去冷凝汽輪機排汽所需要的冷卻水量要少,因而減少了冷卻水消耗量,冷卻水系統的運行動力也相應減少。此循環過程中,控制的關鍵參數是膨脹機排汽后二氧化碳冷凝器前的二氧化碳的溫度和壓力,溫度應在30℃左右,壓力在7.213 7MPa,因為只有在此參數下,二氧化碳才可能被正常氣溫下的冷卻水冷凝,并且此時二氧化碳接近臨界狀態,凝結熱比較小,消耗的冷卻水量也相應較少,偏離這兩個參數,系統運行的經濟性就會減少,甚至不可能運行。下面的計算和分析也是以此參數為基準進行推導和計算的,在此加以說明。

圖1 系統流程圖

2 系統循環熱力計算

2.1 系統計算說明

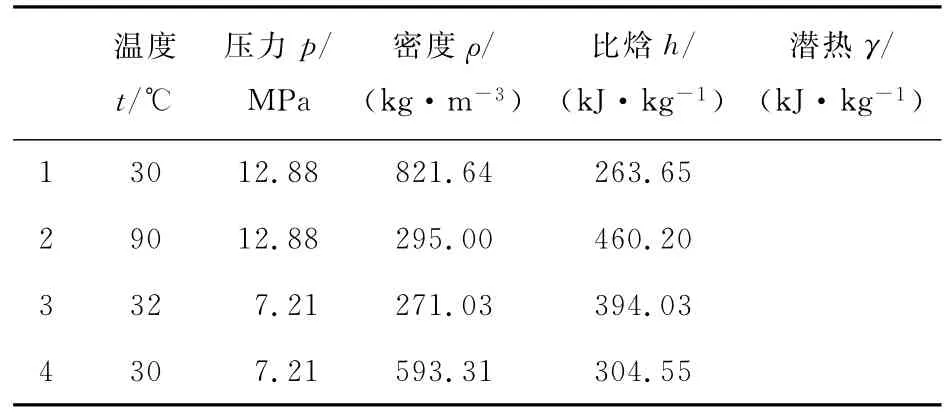

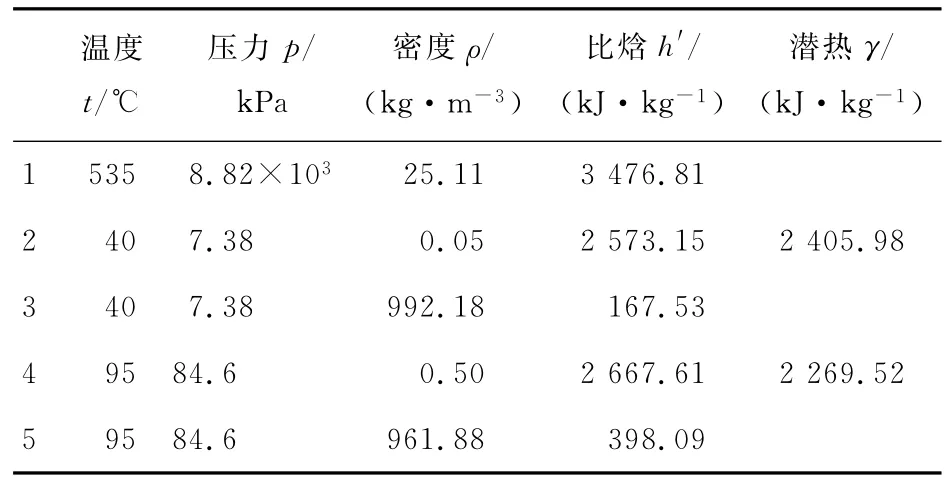

本計算以某100MW高壓凝汽式汽輪發電機組為例進行計算。該機組進口蒸汽溫度為535℃,壓力為8.82MPa,原系統出口蒸汽溫度為40℃,壓力為7.384 9kPa。為了提高二氧化碳的吸熱能力和做功能力,減少二氧化碳和冷卻水的循環量,將采用以二氧化碳為介質的排汽冷凝系統,出口蒸汽溫度提高到95℃,壓力為84.6kPa(注:在實際應用中,可以采取兩種方法,一是將汽輪機排汽溫度提高到100℃以上,使凝汽器汽側處于微正壓狀態,這樣可以取消凝汽器的抽真空系統,使系統簡化,但需對汽輪機低壓部分進行改造;二是將汽輪機排汽溫度提高到80℃,出凝汽器二氧化碳溫度為70℃左右,汽輪機低壓部分不必進行改造,這樣既可以在夏季用水進行冷卻,也可以在冬季用二氧化碳進行冷卻)。為方便計算,對系統循環作如下假設:1)忽略二氧化碳在管路、凝汽器、冷凝器中的阻力損失,阻損耗能在二氧化碳加壓泵處統一考慮;2)忽略二氧化碳在管路中的散熱損失;3)汽輪機出口蒸汽濕度按0.1計算;4)現階段大型空氣系統的空氣膨脹機和壓縮天然氣系統的天然氣膨脹機的等熵效率都在0.85[1-3]以上,高爐煤氣TRT發電系統中高爐煤氣膨脹機的等熵效率在0.83[1]以上,由于缺少大型二氧化碳膨脹機的等熵效率資料,參考以上數據,本文中二氧化碳膨脹機的等熵效率按0.8進行計算,此值偏于保守,但可以彌補計算中未考慮因素和有關計算不準確所產生的能量損失,使計算結果更符合實際;5)二氧化碳加壓泵的效率按0.70進行計算;6)二氧化碳的等熵指數按二氧化碳在壓力等于10MPa,溫度在25~100℃之間的平均值計取,取K=1.428[1],該數據未能精確計取,它將影響二氧化碳加壓泵出口壓力的計算和焓值的大小,進而影響整個系統的計算數據,在此予以說明;7)加壓泵出口壓力按以下公式進行推算:ΔT=T1[1-(p2/p1)(k-1)/k],結果見表1~2,這里不再計算。二氧化碳各點參數見表1,汽輪機進出口蒸汽和凝結水參數見表2。

圖2 系統壓—焓示意圖

表1 二氧化碳參數表[4]

表2 水和水蒸氣參數表[4]

2.2 系統性能指標計算

2.2.1 汽輪機出口t=95℃時的排汽凝結熱

2.2.2 求二氧化碳質量流量

2.2.3 求膨脹機輸出功量

2.2.4 求循環水量

2.2.5 求二氧化碳循環泵耗功量

式中:1.15為考慮管道損失而取的系數;H=p/(ρg)=(12.88-7.21)×106/[(593.31+821.64)× 9.81/2]=817m。

2.2.6 求二氧化碳系統循環凈輸出功量

2.2.7 求二氧化碳系統獨立循環的熱效率

2.2.8 二氧化碳系統獨立循環的冷源損失

系統冷源損失量=m1×(h3-h4)=929.70kJ/kg;系統冷源損失率=929.70/204 2.57=0.455 2。

從以上計算可以看出,二氧化碳獨立循環系統的熱效率比較低,主要原因是二氧化碳的臨界溫度在31℃附近,為保證常溫狀態下的冷卻水能將二氧化碳冷凝,膨脹機出口二氧化碳溫度不能太低,否則將難以被常溫水冷凝,因此降低了二氧化碳的做功區間,致使系統的熱效率比較低。同時控制二氧化碳在接近臨界狀態下進行冷凝也是為降低二氧化碳的凝結熱,降低系統的冷源損失,減少冷卻水用量。因為如果使二氧化碳在臨界狀態下進行冷凝,凝結熱為0,理論上冷源損失為0,冷卻水用量也相應為0,但上面計算由于是二氧化碳在接近臨界狀態下進行冷凝而不是臨界狀態,冷源損失仍達45%左右,冷卻水用量還是比較大的。另外,本計算中膨脹機出口二氧化碳是按過熱狀態進行考慮的,在實際應用中,通過適當提高膨脹機出口二氧化碳的壓力,采用帶液膨脹機或全液膨脹機,則可進一步減少冷卻水消耗量甚至不用冷卻水,這樣節水效益會更加可觀,同時還可以增加膨脹機的做功區間,提高膨脹機的做功能力。因此,提高二氧化碳獨立循環系統熱效率的主要手段:一是盡量使二氧化碳在臨界狀態下進行冷凝,進一步降低系統的冷源損失;二是可以采用帶液膨脹機或全液膨脹機,減少冷卻水溫度對膨脹機出口二氧化碳溫度的制約,增加二氧化碳的做功區間;同時,提高膨脹機和加壓泵的效率,盡量縮短管道長度,減少節流管件,減少管道阻力損失,這些也是提高系統熱效率的有效手段。

3 系統節能分析

以采用二氧化碳作冷卻介質的帶膨脹機的冷凝系統(以下簡稱為新系統)與出口蒸汽溫度為40℃,壓力為7.38 49kPa的原系統進行對比分析,分析時不考慮蒸氣的回熱和再熱。汽輪機的相對內效率按ηoe=ηoiηm=0.87×0.99=0.86取值。

3.1 節能分析

1)原系統汽輪機出口蒸汽焓值為h6′=h2′×0.9+h3′×0.1=2 573.15×0.9+167.53×0.1=2 332.59kJ/kg。

2)原系統凈輸出功為w4=(h1′-h6′)×ηoe=(3 476.81-2 332.59)×0.86=984.03kJ/kg。

3)原系統的熱效率為η2=w4/(h1′-h3′)=984.03/(3 476.81-167.53)=0.297 4(因未考慮回熱和再熱,所得系統的熱效率較低,實際情況比此值要高)。

4)原系統的冷源損失率為γ2/(h1′-h3′)=2 405.98×0.9/(3476.81-167.53)×100%=65.43%。

5)新系統汽輪機出口蒸汽焓值為h7′=h4′×0.9+h5′×0.1=2 667.61×0.9+398.09×0.1=2 440.66kJ/kg。

6)新系統凈輸出功為w5=(h1′-h7′)×ηoe+w3=(3 476.81-2 440.66)×0.86+412.79=1 303.88kJ/kg。

7)新系統的熱效率為η3=w5/(h1′-h5′)=1 303.88/(3 476.81-398.09)=0.423 5。

8)新系統的冷源損失率為(γ1-w3/ηoe)/(h1′-h5′)=(2 042.57-412.79/0.86)/(3 476.81-398.09)×100%=50.75%。

在輸出功相同的情況下,新系統比原系統節約燃料為(1-η2/η3)×100%=29.8%,冷源損失減少(65.43%-50.75%)=14.68%,節能效果還是比較顯著的。對一臺100MW的發電機組,在上述參數下,原系統汽輪機蒸汽消耗量為365.84t/h,新系統汽輪機蒸汽消耗量為276.10t/h,膨脹機輸出功率=276.10×1 000÷3 600×549.51=42MW,按鍋爐效率90%,管道效率98%,發電機效率98%,一年運行7 000h計算,在與原系統輸出功相同的情況下,則每年可節約標準煤約99 400t,這里不再細算。順便說一下,對于壓水堆核電站,由于汽輪機進口蒸汽壓力和溫度都比較低,蒸汽在汽輪機內的焓降也比較低,因此采用這種系統后節能效益會更大,低壓缸部分流通的蒸汽全程凈輸出功可增加60%左右,以進入高壓缸的蒸汽量為基準,凈輸出功可增加30%左右,同時,汽輪機低壓缸排汽溫度提高后,還可降低汽輪機排汽的蒸汽濕度,延長汽輪機的使用壽命。

3.2 節水分析

1)汽輪機出口t=40℃時的排汽凝結熱為

γ2=2 405.98×0.9=2 165.38kJ/kg。

2)原系統循環冷卻水用量為m3=γ2/(cΔt)=2 165.38/(4.187×8)=64.64kg/kg。

在與原系統輸出功相同的情況下,原系統耗水量為(365.84×64.64)=23 648t/h,新系統耗水量為(276.10×44.40)=12 259t/h,比原系統少耗水(23 648-12 259)=11 389t/h,新系統比原系統節水率=(11 389/23 648)×100%=48.1%。對一臺同上條件的100MW發電機組,在與原系統輸出功相同的情況下,按循環水泵揚程為21m,機組一年運行7 000h計算,則每年可減少循環水量為(11 389×7 000)=7 972.3萬t,減少補給水量約159萬t,減少循環水泵用電量579萬kw·h。如果考慮燃料供應系統、煙風系統以及鍋爐給水系統的運行動力也相應減少,則節省用電量會更加可觀。

4 結語

如果具備適宜的氣候條件,能夠精確控制二氧化碳的冷凝溫度和壓力,采用性能優良的膨脹機和加壓泵,采用以二氧化碳作介質的汽輪機排汽冷凝系統,使二氧化碳在臨界溫度附近冷凝,可以明顯提高機組的熱效率,降低汽輪機排汽的冷卻水消耗量,減少機組的運行動力消耗,具有較好的經濟效益和社會效益。對于以海水作為冷卻水的濱海熱電廠和原子能發電廠,由于天然海水溫度比較低,可以穩定的對處于臨界溫度下的二氧化碳進行冷凝,因此更具有實用意義。

[1]全國勘查設計注冊工程師公用設備專業管理委員會秘書處.全國勘查設計注冊公用設備工程師動力專業考試復習教材[M].3版.北京:機械工業出版社,2007.

[2]陳光明,陳國邦.制冷與低溫原理[M].2版.北京:機械工業出版社,2010.

[3]江楚標.透平膨脹機發展與動態[J].深冷技術,2001(5):1-9.

[4]AP1700.物質物性在線計算與查詢平臺[S/OL].[2016-06-01].http:www.ap1700.com/Matclassl/.htm.

The Energy Saving Analysis to Condenses Turbine Steam Exhausting Based on Carbon Dioxide as Media

LIU Guo-feng

(Tonghua Chengxin City Construction Project Superuision Company,Tonghua Jilin 134003,China)

Take the 100MW high-pressure steam turbine generator as example,calculation of thermodynam-ic cycle has been made to exhausting condensed system in expander based on carbon dioxide as media.The results show that this system is to recycle part of the exhausting energy in steam turbine by carbon dioxide expander.It can not only decrease the cold source loss in steam turbine,but also decreases cooling water consumption and the dynamics exhausting during the running of this system.The paper has also made an a comparison and analysis to the thermal efficiency,the amount of cooling water,cooling water system power consumption,and so on in frequently-used steam-exhausting and water-cooling system.

carbon dioxide;expander;steam turbine;cold source loss

TK269.1

A

1009-8984(2016)02-0060-04

10.3969/j.issn.1009-8984.2016.02.014

2016-01-20

劉國風(1968-),男(漢),吉林通化,工程師主要研究熱能工程與管理。