非均勻受熱條件下螺旋管內流動沸騰換熱特性

劉偉,崔文智,劉曉見(重慶大學動力工程學院,重慶 400044)

研究開發

非均勻受熱條件下螺旋管內流動沸騰換熱特性

劉偉,崔文智,劉曉見

(重慶大學動力工程學院,重慶 400044)

目前對螺旋管在其管外表面均勻受熱,管內兩相流動換熱的研究已十分豐富;但是在其管外表面非均勻受熱條件下,管內兩相流動沸騰換熱特性的研究鮮有報道。為了解決螺旋管在實際運用中遇到的非均勻受熱問題、得到其換熱特性,本文采用了實驗的方法研究了臥式螺旋管周向非均勻受熱條件下管內流動沸騰換熱特性。其中實驗工況范圍為系統壓力P=0.7~1.0MPa,質量流速G=181~364kg/(m2·s),質量干度χ=0.07~0.69。實驗考察了螺旋管管外壁在兩種非均勻受熱條件下管內的兩相流動沸騰換熱系數與熱流密度、質量流速、質量干度的關系,并與管周向均勻受熱工況進行了比較。結果表明,在螺旋管外壁面“外半周絕熱、內半周受熱”情況下管內流動沸騰換熱系數值最大,而管外壁面“內半周絕熱、外半周受熱”情況下最小。

螺旋管;流動沸騰;兩相流;換熱系數;非均勻受熱

螺旋管作為一種具有結構緊湊、適應性強和傳熱系數大等優點的換熱器件得到了廣泛的應用[1]。與直管相比較,螺旋管管內工質受離心力的作用,在管截面上產生二次流[2],換熱得到強化;其次由于螺旋管因熱偏差導致的熱應力較小,利于提高設備的安全性和穩定性。

國內外對于螺旋管內流動沸騰傳熱特性的研究多基于定壁溫或定熱流條件[3-4]。常春等[5]通過對太陽能吸熱管施加非均勻的熱流密度得到了其傳熱性能以及流動不穩定性的特性。VAFAIE和DUNN[6]以水為工質對蝶式太陽能熱發電中的螺旋管式集熱器內的單相和兩相傳熱過程進行了實驗研究,采用輻射加熱的方式模擬了在聚光條件下僅有一半的螺旋管圈外表面受熱的情形。JENSEN和BERGKES[7]把制冷劑R113作為工質,對外側壁面熱流偏大條件下的螺旋管內飽和沸騰和過冷沸騰的臨界熱流密度進行了實驗研究。但是表面非均勻熱負荷條件下螺旋管內兩相流動沸騰傳熱特性及其與均勻熱負荷條件下的差異的研究并不充分。

本文實驗研究了制冷劑R22在臥式螺旋管管內的流動沸騰換熱特性,重點考察了螺旋管外壁面非均勻受熱條件對傳熱和流動的影響。

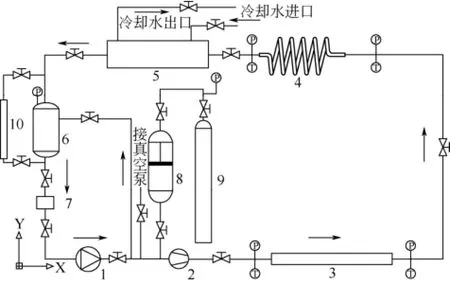

1 實驗裝置

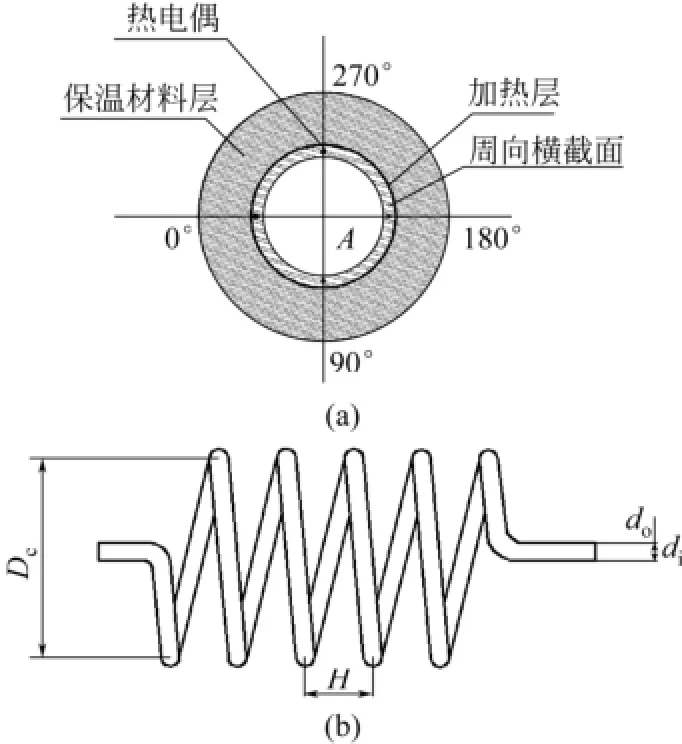

實驗系統如圖 1,從貯液罐底部出來的處于過冷狀態的制冷劑由微型磁力驅動齒輪泵驅動分成兩路,一路經旁路流回到貯液罐中;另一路則經金屬浮子流量計和溫度與壓力測點后進入預熱段,其流量既可以通過微型磁力驅動齒輪泵上的調速器來調節,也可以由旁通閥門來調節。經過預熱段的制冷劑被加熱到一定干度后進入實驗螺旋管段,換熱后的兩相流體進入冷凝器,被完全冷凝到過冷狀態,再返回貯液罐。其中預熱段和實驗段都是通過纏繞在管外的電阻加熱絲加熱,由調壓器調整加熱電壓,從而調節加熱功率。在實驗回路相應位置上布置了流量(金屬浮子流量計,絕對誤差±2.0kg/h)、溫度(T形熱電偶,絕對誤差±0.15℃)、壓力(壓力變送器,絕對誤差±2.0kPa)的測點。在實驗螺旋管段的外壁面上按照一定的間距布置了5組T形熱電偶測量管壁溫度,每組熱電偶沿管周向每 90°布置一個,如圖2(a)所示。

螺旋管采用紫銅管制作,如圖2(b)所示,管內徑 di=8mm,外徑 do=10mm,螺旋管圈直徑Dc=217mm,螺旋管曲率δ=0.0369。圖2(a)中蛇形、均勻間距布置的電阻加熱絲構成加熱層,其在螺旋管圈外壁面內側和外側獨立布置,加熱層外表面用一層玻璃纖維棉作為絕熱材料。

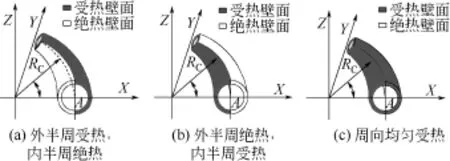

實驗考察了3種不同加熱方式對流動沸騰換熱的影響,如圖3所示。其中周向非均勻加熱條件包括管圈外半周受熱、內半周絕熱[圖3(a)]和外半周絕熱、內半周受熱[圖3(b)]兩種情況,而圖3(c)為管壁周向均勻受熱條件。

圖1 實驗裝置及流程示意圖

圖2 螺旋管幾何參數及熱電偶布置

圖3 管壁加熱方式

2 數據處理方法

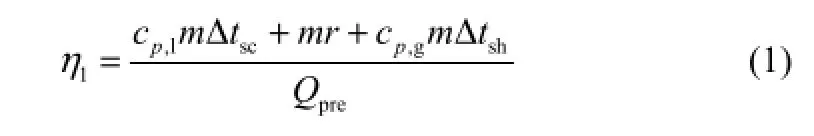

實驗開始前進行了熱平衡實驗,讓制冷劑以過冷狀態進入預熱段,受熱沸騰后以過熱狀態離開,求得熱平衡系數1η。用同樣的方法求得實驗螺旋管段的熱平衡系數2η,見式(1)。

式中,cp,l、cp,g分別為制冷劑的液相和氣相定壓比熱容,kJ/(kg·K);m為制冷劑的質量流量,kg/s; Δtsc為預熱管段進口制冷劑的過冷溫度,K;Δtsh為預熱管段出口制冷劑的過熱溫度,K;r為制冷劑在飽和溫度下的汽化潛熱,kJ/kg;Qpre為預熱段的加熱功率,kW。

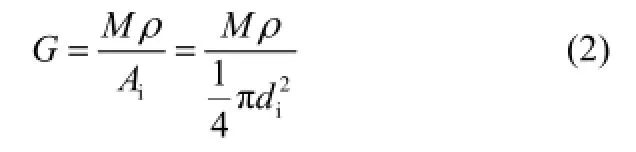

制冷劑質量流速G計算見式(2)。

式中,M為金屬浮子流量計示值經過密度修正后的工質體積流量,m3/s;Ai為螺旋管內橫截面流通面積,m2;ρ為制冷劑的密度,kg/m3。

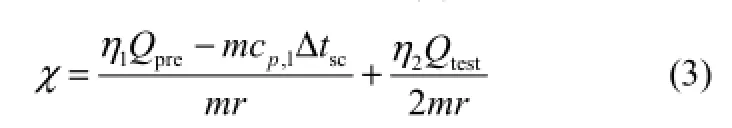

干度 χ 是實驗螺旋管段進、出口質量干度的平均值,其由熱平衡關系獲得,見式(3)。

式中,Qtest為實驗螺旋管段的加熱功率,kW。

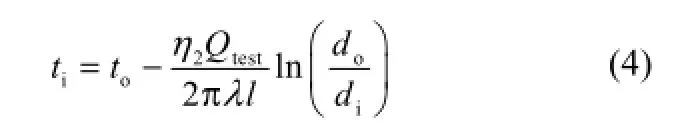

忽略螺旋管軸向導熱的影響,將通過螺旋管管壁的傳熱看作一維穩態導熱過程,則螺旋管內壁溫可由式(4)計算。

式中,to為螺旋管外壁面的溫度,K;λ為螺旋管的導熱系數,kW/(m·K)。

螺旋管內壁面熱流密度qtest計算見式(5)。

式中,Al,i為螺旋管受熱管段的管內表面積,m2;L為螺旋管受熱管段的長度,m。為了便于比較,周向均勻受熱和非均勻受熱工況均采用整個內表面積來計算熱流密度。

螺旋管內流動沸騰換熱系數計算見式(6)。

式中,ts為制冷劑的飽和溫度,K;tz為實驗螺旋管段內側壁面平均溫度,K。

經計算,本文質量干度的不確定度為±2.39%。流動沸騰換熱系數的不確定度為±10.36%。

3 實驗結果與分析

3.1質量流速的影響

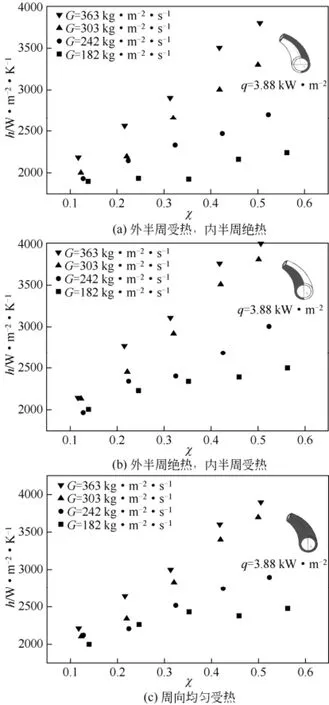

圖4(a)給出了管圈外半周受熱、內半周絕熱的非均勻受熱情況下,當定熱流密度q=3.88kW/m2,變化流量G=182kg/(m2·s)、G=242kg/(m2·s)、G=303 kg/(m2·s)、G=363kg/(m2·s)時流動沸騰換熱系數的變化。在相同熱流密度和質量流速條件下,流動沸騰換熱系數隨著干度的增大而增大;在相同熱流密度和干度條件下,流動沸騰換熱系數隨著質量流速的增大而遞增。在低干度范圍內,流動沸騰換熱系數隨質量流速的變化較小;隨著干度的增加,質量流速對流動沸騰換熱系數的影響越來越明顯。

圖 4(b)、4(c)分別給出了管圈外半周絕熱、內半周受熱以及周向均勻受熱兩種受熱條件下的不同質量流速和干度對流動沸騰換熱系數的影響,可見它們和圖4(a)受熱條件相比,具有相同的變化規律。

圖4 在3種不同加熱條件下流動沸騰換熱系數與質量流速和干度的關系

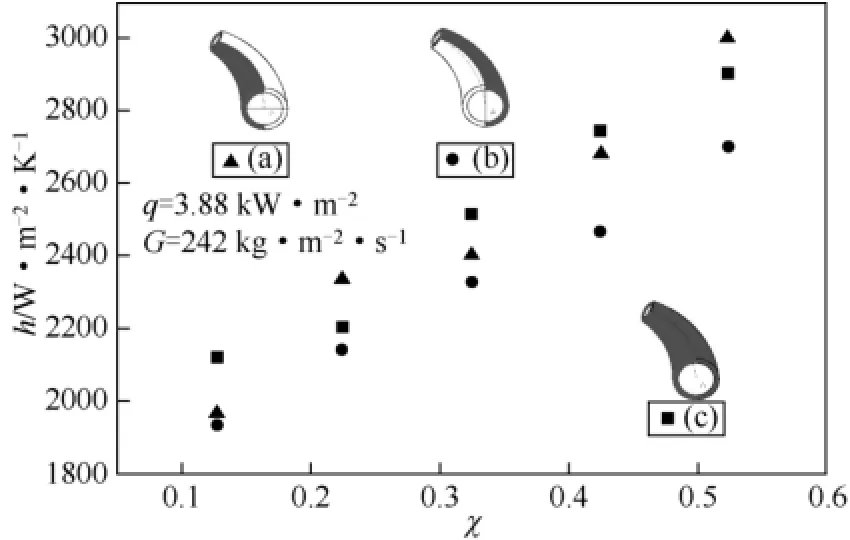

圖5比較了熱流密度q=3.88kW/m2、質量流速G=242kg/(m2s)、3種不同受熱條件下流動沸騰換熱系數與干度的關系。可見在3種加熱條件下的流動沸騰換熱系數數值大小都相差不大,但內半周受熱、外半周絕熱時管內流動沸騰換熱系數最大。

圖5 當定流量、定熱流時3種不同加熱條件下流動沸騰換熱系數與干度的關系

3.2熱流密度的影響

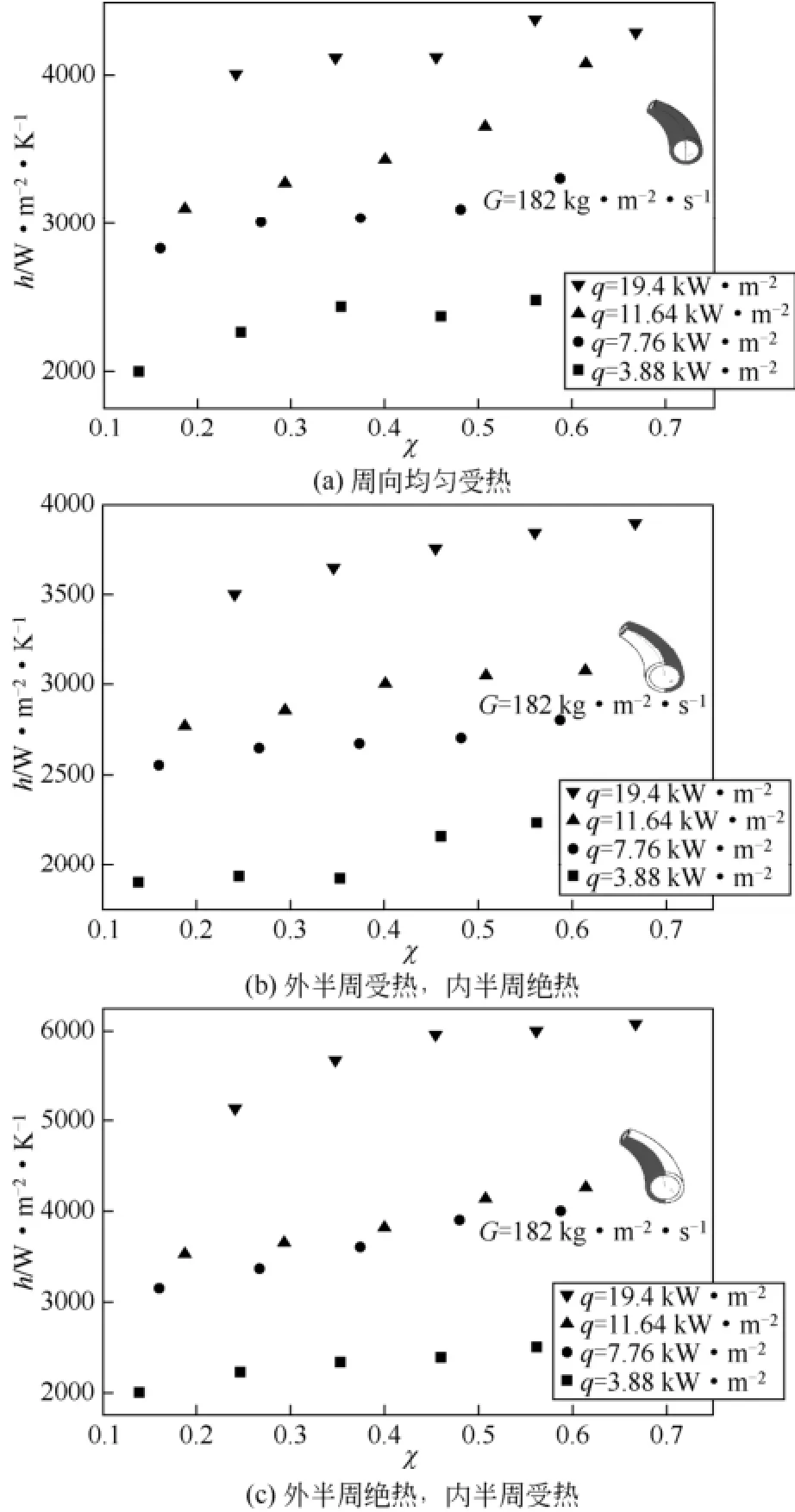

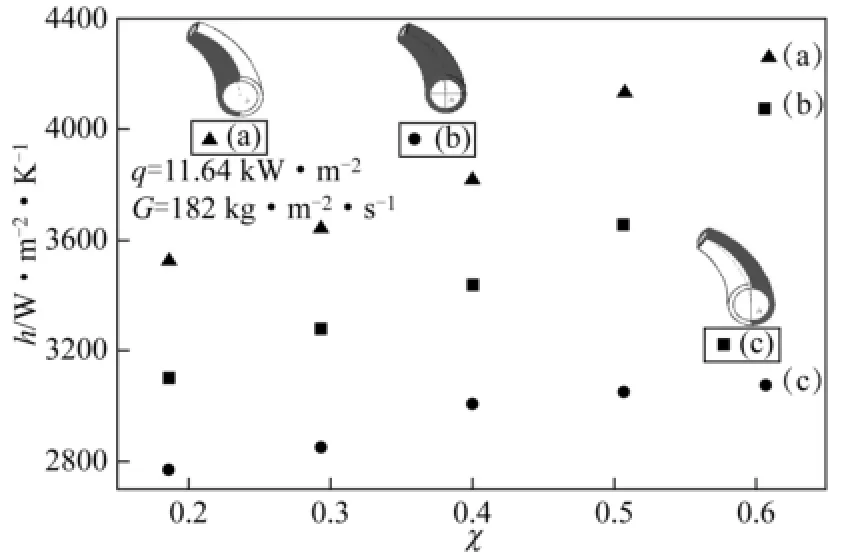

圖6(a)給出了管圈外壁面均勻的受熱情況下當定流量 G=182kg/m2s,變化熱流密度 q=3.88kW/m2、q=7.76kW/m2、q=11.64kW/m2、q=19.4kW/m2時對流動沸騰換熱系數的影響。在相同熱流密度和質量流速條件下,流動沸騰換熱系數隨著干度的增大而增大;在相同質量流速和干度條件下,流動沸騰換熱系數隨著熱流密度的增加而遞增,但當熱流密度增大到q=19.4kW/m2時,隨著干度的遞增,流動沸騰換熱系數先逐漸增大;但當干度增加到0.45時,流動沸騰換熱系數增加的幅度越來越小。圖6(b)、6(c)分別給出了管圈外半周受熱、內半周絕熱以及外半周絕熱、內半周受熱兩種加熱條件下的不同熱流密度和干度對流動沸騰換熱系數的影響,可見其和圖6(a)中熱流條件相比,具有相同的變化規律。圖7比較了熱流密度q=11.64kW/m2、質量流速G=182kg/m2s在3種不同加熱條件下,流動沸騰換熱系數隨著干度變化的情況。結果表明:在3種加熱條件下,流動沸騰換熱系數的數值都在一個數量級上,且大小都相差不大。區別在于內半周受熱、外半周絕熱的加熱條件下管內流動沸騰換熱系數最大,均勻受熱的加熱條件下次之,外半周受熱、內半周絕熱的加熱條件下最小。

在圖3中3種加熱條件下,流動沸騰換熱系數存在不同,可能是因為受離心力和浮力的影響,氣液兩相區域在管內的分布有所變化。當氣相轉移到管內壁的某一側時,造成這一側的換熱強度減弱;當液相轉移到管內壁的某一側時,造成這一側的換熱強度加強,從而整體上減弱或者加強了總的流動沸騰換熱。

圖6 在3種不同加熱條件下流動沸騰換熱系數與熱流密度和干度的關系

圖7 當定流量、定熱流時3種不同加熱條件下流動沸騰換熱系數與干度的關系

4 結 論

本文以R22為工質在3種加熱條件下對臥式螺旋管內流動沸騰換熱特性進行了實驗研究。結果顯示熱流密度、質量流速、干度和熱流分布等參數都對流動沸騰換熱系數有影響。當其他條件一定時,管內流動沸騰換熱系數隨著熱流密度和質量流速的增加而增加;在實驗干度范圍內,流動沸騰換熱系數隨干度增加也增大。管壁受熱狀況對管內流動沸騰換熱系數產生影響,在本文實驗條件下螺旋管管壁外半周絕熱、內半周受熱情況下流動沸騰換熱系數最大。

[1]鮑偉,馬虎根,張希忠. 流體在螺旋管內對流換熱和壓降性能的數值模擬[J]. 上海理工大學學報,2011,33(1):84-88.

[2]孫宗保. R134a螺旋管內流動沸騰換熱特性研究[D]. 濟南:山東大學,2007.

[3]邵莉,王美霞,劉瑜,等. 螺旋管內沸騰兩相流型與壁溫特性實驗研究[J]. 中國電機工程學報,2013,33(26):81-86.

[4]CHUNG Young-Jong,BAE Kyoo-Hwan,KIM Keung Koo,et al. Boiling heat transfer and dryout in helically coiled tubes under different pressure conditions[J]. Annals of Nuclear Energy,2014,71:298-303.

[5]常春,李石棟,李鑫,等. 周向非均勻熱流邊界條件下混合熔融鹽在太陽能高溫吸熱管內的強化換熱研究[J]. 中國電機工程學報,2014,34(20):3341-3346.

[6]VAFAIE F N,DUNN J R. Forced-convection heat transfer for single and two-phase helical flow in a solar receiver[J]. Journal of Heat Transfer,1986,108(1):76-83.

[7]JENSEN M K,BERGLES A E. Critical heat flux in helical coils with a circumferential heat flux tilt toward the outside surface[J]. International Journal of Heat and Mass Transfer,1982,25(9):1383-1395.

Flow boiling heat transfer characteristics in helically coiled tube with circumferentially non-uniform heating

LIU Wei,CUI Wenzhi,LIU Xiaojian

(College of Power Engineering,Chongqing University,Chongqing 400044,China)

At present,researches on coiled tube,about internal flow and heat transfer characteristics,are only limited under the condition of uniformly heated,at the same time,non-uniform heating are rarely reported. But in practice,spiral tube is heated non-uniformly most of the time. To solve the problem,flow boiling heat transfer characteristics in horizontal helically coiled tube with circumferentially non-uniform heating,under the range of system pressure 0.7—1.0MPa,mass flux 181—364kg/(m2·s) and mass quality 0.07—0.69,were experimentally studied in this paper. The in-tube flow boiling heat transfer coefficient variations with surface heat flux,fluid mass flux,and mass quality were examined under two different non-uniform heating modes and also compared with the data of circumferentially uniform heating condition. Results showed that the in-tube flow boiling heat transfer coefficient was the highest under the condition of the inner half wall heated and outer half wall adiabatic,while it was the lowest with the inner wall heated and outer wall adiabatic.

helically coiled tube;flow boiling;two-phase flow;heat transfer coefficient;non-uniform heating

TK 124

A

1000-6613(2016)08-2362-05

10.16085/j.issn.1000-6613.2016.08.09

2015-12-23;修改稿日期:2016-02-05。

重慶市自然科學基金項目(CSTJJA90003)。

劉偉(1991—),男,碩士研究生,研究方向為兩相流動與傳熱。聯系人:崔文智,博士生導師,教授。 E-mail wzcui@cqu.edu.cn。