對苯二酚的合成方法研究

谷順明 張濤胡玉兵 梁錫臣

(安徽國星生物化學有限公司,安徽馬鞍山 243000)

對苯二酚的合成方法研究

谷順明 張濤*胡玉兵 梁錫臣

(安徽國星生物化學有限公司,安徽馬鞍山 243000)

本文主要介紹了利用一種用1,4-二甲氧基苯作為反應的起始原料,用氫氣作為還原劑,在金屬鈀復合催化劑的作用下反應直接生成產物對苯二酚。此工藝簡單方便易行,副產物少,反應條件相對比較溫和。本文對反應的催化劑的種類進行了帥選并且對催化劑的用量、反應溫度、反應壓力和反應時間進行了優化,最終優化的結果可以使得對苯二酚的產率達到90%。

1,4-二甲氧基苯 對苯二酚 氫氣

對苯二酚是一個重要的有機化工原料,用途非常廣泛。酚主要用于制取黑白顯影劑、蒽醌染料和偶氮染料、合成氣脫硫工藝的催化劑、橡膠和塑料的防老劑單體阻聚劑、食品及涂料清漆、橡膠和汽油的穩定劑和抗氧化劑、石油抗凝劑、洗滌劑的緩蝕劑、穩定劑和抗氧劑等,還用于化妝品的染發劑。

目前世界上生產對苯二酚的方法主要分為以下四種(1)苯胺氧化法;(2)對二異丙苯氧化法;(3)苯酚丙酮法;(4)苯酚羥基化法。

路線1:苯胺氧化法。

目前我國大部分生產廠家仍沿用苯胺氧化法,這是對苯二酚最早的生產方法,至今已有70多年的歷史。該法反應過程為:在硫酸中(<10℃)將苯胺用Mn02(軟錳礦)或重鉻酸鈉氧化成苯醌,然后在水中用Fe粉將其還原得對苯二酚,經過濾、脫色、結晶、干燥得對苯二酚成品。其反應過程如圖1所示。

苯胺氧化法工藝成熟、反應容易控制、收率及產品純度高。以苯胺計,對苯二酚的總收率約88%;但原料消耗高,副產大量的硫酸錳、硫銨廢液和鐵泥,污染環境。由于料液中的稀硫酸對設備的腐蝕,設備費用高。此外,錳資源回收利用率低,國外基本上已淘汰此法。

路線2:對二異丙苯氧化法。

20世紀60年代美國Signal公司開發了對二異丙苯過氧化法,并于70年代工業化。此法在酸性催化劑磷酸硅藻土或A1C13作用下,由苯與丙烯進行Friedel-Crafts烷基化反應合成二異丙苯,分離出對位異構體,使間位異構體轉化為對位異構體,把分出的對二異丙苯過氧化生成二異丙基過氧化物,然后在酸陛催化劑下裂化為對苯二酚與丙酮,所得產物進行中和、萃取、分離、提純、真空干燥后得成品。其反應過程如圖2所示。

此法工藝成熟,與苯胺氧化法相比具有總成本低(比苯胺法約低30%)、污染小等優點。以對二異丙苯計,對苯二酚收率為約80%;但副產物多,且成分復雜,使得產物分離較困難。

路線3:苯酚丙酮法。

苯酚和丙酮用鹽酸催化反應生成雙酚A,然后在堿性催化劑作用下催化分解為對異丙基苯酚和苯酚,對異丙基苯酚氧化生成對苯二酚和丙酮。該法沒有副產物,副產物苯酚和丙酮返回制取雙酚A,如圖3所示。

該工藝路線比較合理和理想,比經典的苯胺二氧化錳氧化法優越,不產生“三廢”,反應生成的中間體都可以循環使用,收率高,但是對異丙基苯酚易于聚合,缺乏競爭力。

路線4:苯酚羥基化法。

20世紀70年代以后,日本、意大利、法國等先后用苯酚羥基化法生產對苯二酚。苯酚羥基化法是在常壓下以苯酚為原料,經過氧化物氧化,生成鄰、對苯二酚,其反應溫度根據不同催化劑來確定。其反應過程如圖4所示。

該法原料便宜易得,與傳統方法相比,克服了規模小、反應過程“三廢”多等缺點。20世紀70年代后期,苯酚過氧化氫羥基化法在法國、意大利和美國等國家實現了工業化生產。但是該法的轉化率不高,并且會生成大量焦油使產率大大降低。

本文主要研究了用1,4-二甲氧基苯直接還原生成對苯二酚的方法,并對反應的條件進行了優化。

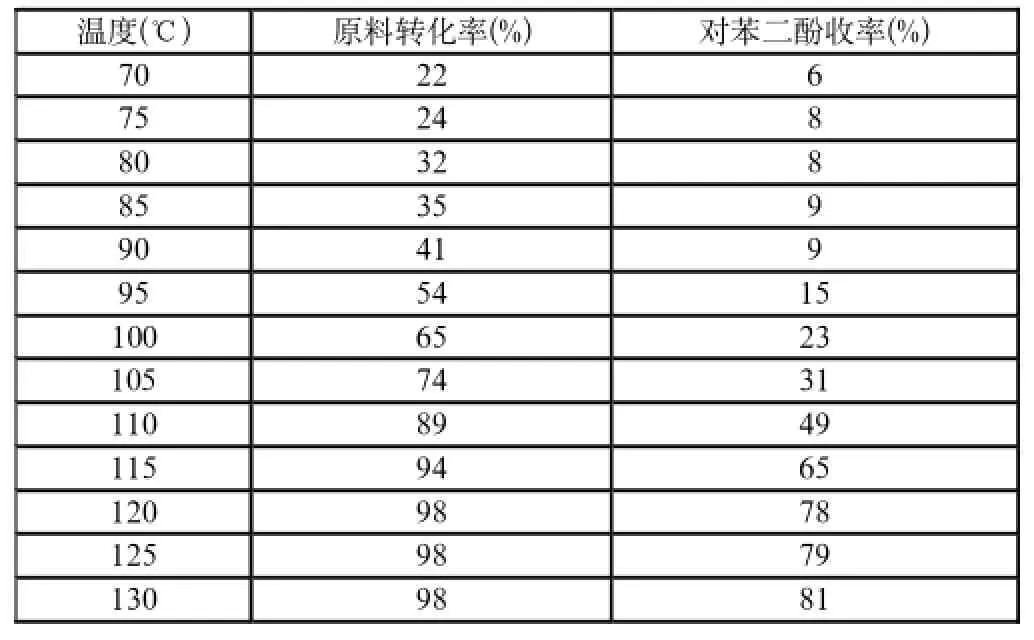

表1 溫度對反應的影響

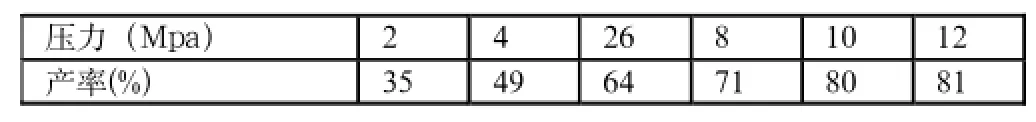

表2 壓力對反應的影響

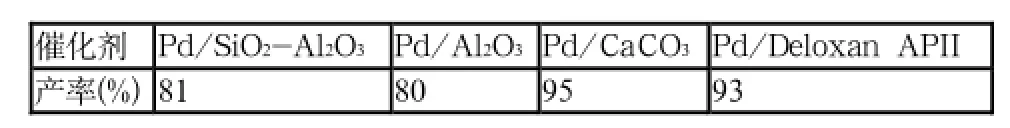

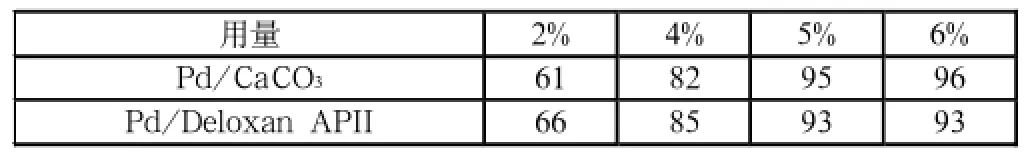

表3 催化劑種類對反應的影響

1 實驗部分

1.1主要原料

1,4-二甲氧基苯、四氫呋喃、氫氣、鈀復合催化劑

1.2合成原理

此反應的合成原理就是將1,4-二甲氧基苯直接進行還原生成對苯二酚,如圖5所示。

之前說過的四種方法中苯胺氧化法原料消耗高,副產大量的硫酸錳、硫銨廢液和鐵泥,污染環境,設備費用高,錳資源回收利用率低;對二異丙苯氧化法副產物多,且成分復雜,產物分離較困難,很難得到純的產品;苯酚丙酮法中的原料對異丙基苯酚易于聚合,造成原料的大量損失;苯酚羥基化法使用過氧化物對苯酚進行氧化,反應相對比較危險,轉化率不高,并且會生成大量焦油使產率大大降低。

1.3對苯二酚的合成方法

將138g的1,4-二甲氧基苯和少量的鈀復合催化劑加入燒瓶中,往體系中加入氫氣和二氧化碳的混合氣體,保持一定的壓力和一定的溫度反應。

2 分析與討論

2.1溫度對反應的影響

溫度是一個最重要的控制參數,我們首先研究了溫度對反應產物產率的影響。我們將138g的1,4-二甲氧基苯和5%Pd/SiO2-Al2O3加入燒瓶中,往體系中加入氫氣,保持壓力在10Mpa和不同的溫度反應,取樣分析對苯二酚的產率。結果如表1所示。

從表1的結果可以看出升高溫度可以增加原料的轉化率同時也增加了產物對苯二酚的產率。100℃以下,對苯二酚的產率并沒有發生很大的增加,但是當溫度高于100℃的時候,產率大大的提高。當溫度大于120℃的時候,原料的轉化率始終保持在98%,對苯二酚的產率并沒有很大的提高。所以確定反應的溫度在120℃。

2.2壓力對反應的影響

將138g的1,4-二甲氧基苯和5% Pd/SiO2-Al2O3加入燒瓶中,往體系中加入氫氣,變化不同的壓力和120℃的溫度下反應,取樣分析對苯二酚的產率。結果如表2所示。

表4 催化劑用量對反應的影響

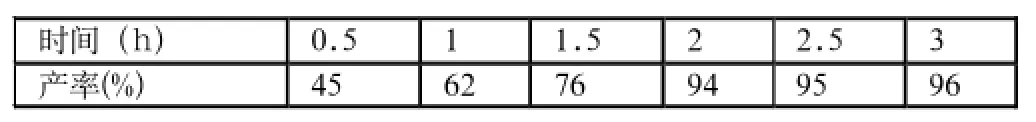

表5 反應時間對反應的影響

從表2的結果可以看出壓力小于10Mpa的時候,增加壓力產物的產率有著很明顯的提高,當壓力小于10Mpa時,產物的產率變化不大。確定壓力是為10Mpa。

2.3催化劑種類對反應的影響

將138g的1,4-二甲氧基苯和5%不同的催化劑加入燒瓶中,往體系中加入氫氣,在壓力10Mpa和120℃的溫度下反應,取樣分析對苯二酚的產率。結果如表3所示。

從上表可以看出一共四種催化劑,Pd/SiO2-Al2O3和Pd/ Al2O3的催化效果基本上沒有什么差別,分別為81%和80%,但是在產率上都低于催化劑Pd/CaCO3和Pd/Deloxan APII。Pd/CaCO3和Pd/Deloxan APII的催化效果都非常好。下面對催化劑的用量進行了一些實驗,結果如表4所示。

從實驗結果看出,隨著催化劑用量的增加,產率得到了提高,但當用量達到5%的時候,再增加用量,產率基本上沒有變化,使用6%Pd/CaCO3為催化劑的產品最終產率為96%,使用6%Pd/ Deloxan APII為催化劑的最終產率為93%。

2.4反應時間對反應的影響

將138g的1,4-二甲氧基苯和5% Pd/CaCO3催化劑加入燒瓶中,往體系中加入氫氣,在壓力10Mpa和120℃的溫度下反應,取樣分析對苯二酚的產率,研究反應時間對產率的影響。結果如表5所示。

從上表可以看出反應時間在2小時以下,隨著時間的推移對苯二酚的產率漸漸的提高,當反應時間大于2小時的時候,對苯二酚的產率基本沒有什么變化,所以反應時間規定在2小時。

3 結語

本文比較了不同種類的催化劑對此反應的影響,確定以Pd/ CaCO3或Pd/Deloxan APII為反應的催化劑,并且經過對Pd/ CaCO3和Pd/Deloxan APII的用量進行對比實驗,確定Pd/CaCO3

和Pd/Deloxan APII的用量比為5%,并對溫度、壓力和反應時間進行了對比。最終確定最佳工藝條件為:1. Pd/CaCO3的用量比為5%;2.反應的溫度為120℃;3.反應的壓力為10Mpa;4.反應的時間2小時。

[1]Van der Vorst, G.; Van Langenhove, H.; De Paep, F.; Aelterman,W.; Dingenen, J.; Dewulf, J. Green Chem. 2009, 11, 1007-1012.

[2]Jessop, P. G.; Subramaniam, B. Chem. ReV. 2007, 107,2666-2694.

[3]Akien, G. R.; Poliakoff, M. Green Chem. 2009, 11, 1083-1100.

[4]Shariati, A.; Sheldon, R. A.; Witkamp, G. J.; Peters, C. J. Green Chem 2008, 10, 350-354.

[5]Chapman, A. O.; Akien, G. R.; Arrowsmith, N. J.; Poliakoff, M. Green Chem. 2010, 12, 310-315.

谷順明(1969—),男,漢族,江蘇南京人,現任安徽國星生物化學有限公司副總經理,有機化學專業,研究生學歷,工程師職稱。