徑向超聲振動輔助鋸切光學玻璃

沈劍云,陳劍彬,魯 浪,王江全

(華僑大學 機電及自動化學院,福建 廈門 361021)

?

徑向超聲振動輔助鋸切光學玻璃

沈劍云*,陳劍彬,魯浪,王江全

(華僑大學 機電及自動化學院,福建 廈門 361021)

本文通過在鋸切用超薄切割砂輪的徑向上輔加超聲振動的方法,對兩種不同物理特性的光學玻璃進行鋸切加工實驗,探索了徑向超聲振動對光學玻璃鋸切過程的影響。理論分析了超聲振動鋸切過程中的鋸切力和鋸切比能,給出了單顆磨粒在普通鋸切與超聲振動鋸切時的切削路徑。采用有無超聲振動輔助鋸切兩種方式對K9玻璃和石英玻璃進行鋸切實驗,分析了超聲振動對光學玻璃鋸切力和鋸切比能的影響。結果表明,相比于普通鋸切方式,除了受到加工參數的影響外,超聲振動輔助加工時K9玻璃和石英玻璃的鋸切力減少幅度分別在30%~50%和50%~65%,鋸切比能分別減少了30%~45%和50%~60%。徑向超聲振動輔助鋸切使材料產生微破碎,具有減小鋸切力和比能的作用,因此有利于提高光學玻璃材料鋸切效率和改善加工質量。

光學玻璃;鋸切;徑向超聲振動

1 引 言

近年來,隨著光學技術的不斷發展,光學玻璃因具有耐高溫、膨脹系數低、機械強度高、化學性能好等特性而得到越來越廣泛的應用。K9玻璃是一種常用的光學材料,其透射系數大,汽化點高,被廣泛應用于光學儀器的窗口、棱鏡以及反射鏡、濾光片的基體。石英玻璃是一種只含二氧化硅的特種玻璃,主要通過硅氧鍵連接,形成相應的非晶態結構,其連接鍵的鍵能較大,因此具有良好的硬度和穿透性及較高的熔點。然而作為典型的硬脆性材料,這兩種光學玻璃具有高硬度、高脆性特性,從而很難加工成光學元件。傳統的加工方法往往容易造成工件材料表面和亞表面的損傷,因此需要經過多道切割-磨削-研磨拋光工藝才能滿足零件制備精度的需求。

隨著特種加工方法尤其是超聲輔助加工方法的應用,硬脆性光學材料的難加工問題在一定程度上得到了解決[1]。超聲輔助加工硬脆性材料能夠大幅度降低加工過程的作用力、延長刀具的使用壽命,并具有加工成本低等優點[2-4]。本文采用有無超聲振動輔助鋸切兩種方式對K9玻璃和石英玻璃進行鋸切,探索超聲加工對不同物理性能的光學玻璃的影響。

2 理論分析

2.1超聲輔助鋸切機理

在傳統加工方式中,鋸片通過擠壓磨削工件材料使其發生微量塑性變形并且產生微裂紋,從而使工件脆性斷裂去除[7]。而在超聲的作用下,磨粒具有極大的加速度,從而在工件表面產生很大的局部應力,使工件表面形成微裂紋來達到去除材料的目的,與此同時,去除掉的游離切屑會在工作液中以極大的加速度撞擊工件[8-9]。超聲振動的加入一方面在一定程度上降低了工件硬度,使其更容易去除;另一方面會減小工件表面的摩擦[10-11]。超聲輔助鋸切過程如圖1所示。

圖1 超聲輔助鋸切過程示意圖

2.2磨粒鋸切過程理論分析

2.2.1鋸切力與力比分析

鋸切過程中,按照鋸片磨粒和工件接觸點的徑向與切向兩個方向將鋸切力分解為Fn和Ft。由于鋸切過程中ap?ds,Fn和Ft可近似等于Fx和Fy,其中ap為切深,ds為鋸片直徑[12]。力比Cf則為鋸切法向力Fn與切向力Ft的比值,加工過程中,力比越大,工件的材料去除方式越傾向于脆性去除[13-15]。

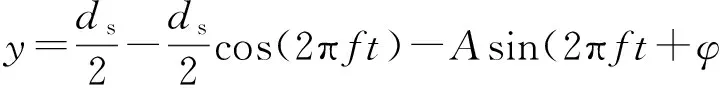

超聲輔助鋸切中,超聲的作用使得單顆金剛石的運動軌跡與傳統加工方式有著很大的區別。超聲輔助鋸切是普通鋸切與超聲振動復合而成的綜合加工方法,鋸片上單顆磨粒在鋸切弧區的運動方程為[16]:

(1)

(2)

式中:vw為工作臺的進給速度,ds為鋸片直徑,f為超聲振動頻率,A為超聲振幅,φ為鋸片超聲振動的初相位。

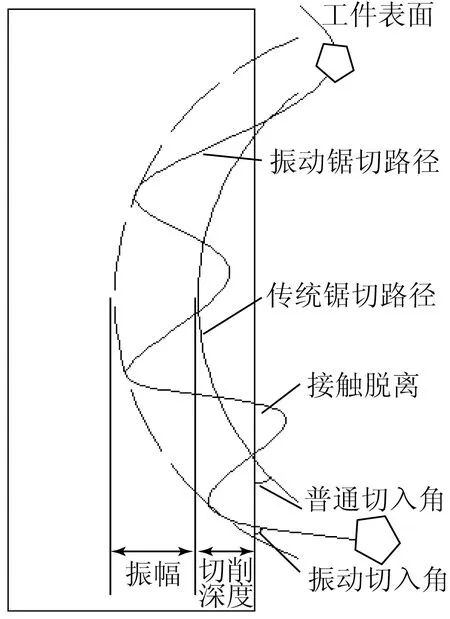

2.2.2鋸切比能分析

鋸切比能是指在鋸切過程中去除工件上單位體積材料所消耗的能量(也是指磨粒去除單位體積材料所消耗的功率)。鋸切比能越小,去除相同體積材料時的能耗越低,其計算公式如下[16]:

(3)

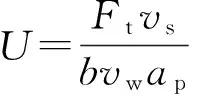

2.2.3溝槽表面形貌的形成

工件切割表面是在加工過程中許多因素的共同作用下形成的。表面形貌可以反映出工件的表面狀況以及加工精度。超聲鋸切中一個磨粒切削周期內,磨粒切削刃的切入角及作用時間與普通鋸切有所不同,圖2顯示了單顆磨粒在普通鋸切與超聲振動鋸切時的切削路徑[17]。

圖2 超聲振動鋸切和傳統鋸切磨粒的切削路徑

3 實驗裝置與條件

在鋸切實驗過程中,采用工具徑向超聲振動方式,通過超聲振動裝置帶動鋸片振動對工件進行鋸切,實驗裝置如圖3所示。鋸切力采用KISTLER 9257B型三向壓電晶體測力儀檢測,該儀器安裝在工作臺上,工件通過夾具固定在測力儀上。通過動態信號分析儀DEWE-2010實時顯示數據,并對鋸切力信號進行采集和分析。工作臺以進給速度vw在Y軸方向做往復運動,每一次鋸切中,鋸片在X方向上的鋸切深度為ap,鋸片繞Z軸的轉速為n。

圖3 超聲振動輔助鋸切實驗裝置

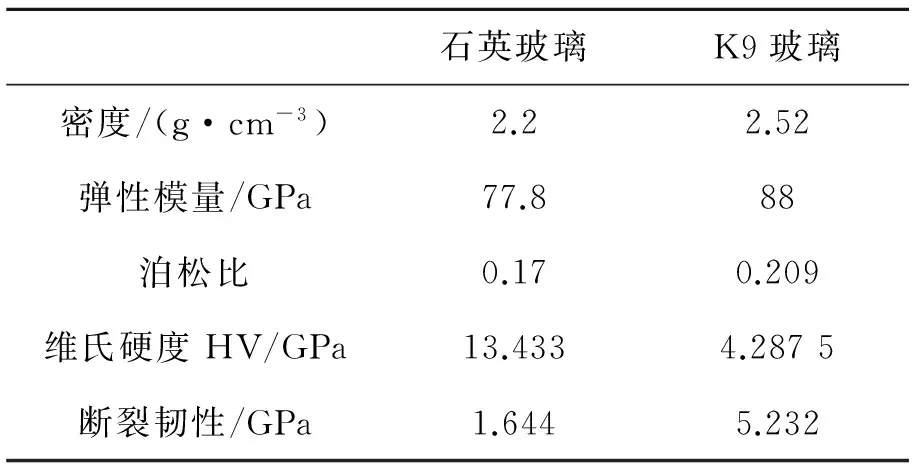

本文分別在有無超聲輔助兩種條件下對K9玻璃及石英玻璃進行鋸切加工試驗,兩種玻璃的基本物理性能如表1所示[5-6]。

表1 兩種玻璃的物理性能對比

使用油基切削液,通過改變切削用量對鋸切力和比能進行研究。其中,主軸轉速n分別為900,1 300,1 700,2 100 r/min;進給速度分別為100,200,300,400 mm/min;切深分別為30,60,90,120 μm。

4 實驗結果與討論

4.1超聲振動對光學玻璃鋸切力的影響

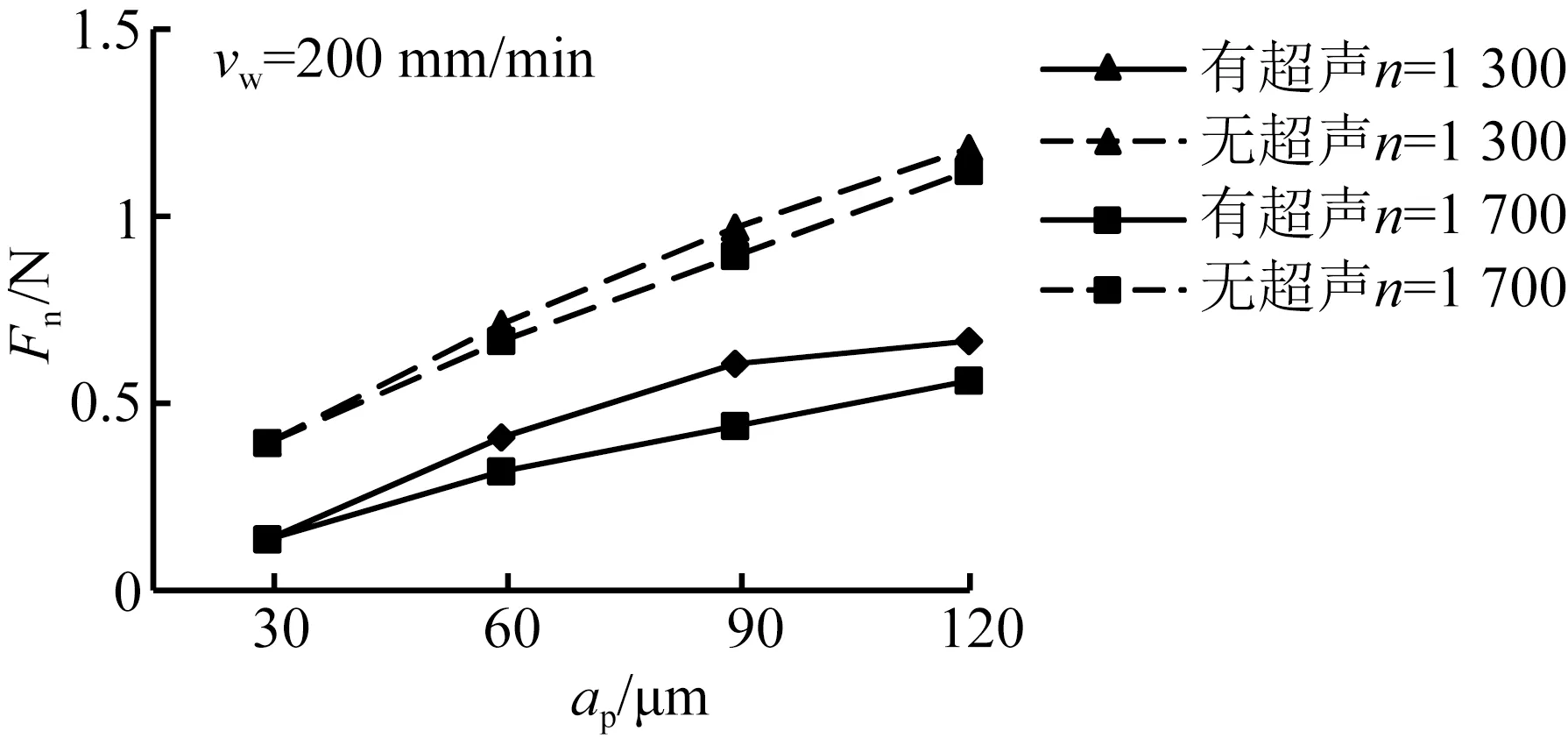

4.1.1切削深度對鋸切力的影響

圖4所示為K9玻璃和石英玻璃在有無超聲振動輔助鋸切下法向力隨鋸切深度變化的曲線,法向力均隨著切深ap的增大而增大。因為切深增大使得工件與鋸片的接觸弧長增大,即單位時間內材料的去除量增多,需要消耗的能量增大,故鋸切力隨之增大。而超聲振動使其切削方式由連續切削轉變為間歇切削,減少了工件與刀具之間的接觸,鋸切力減小,而且超聲振動會使工件在磨粒的沖擊下以微破碎去除,減少了鋸切力。由于K9玻璃與石英玻璃的物理性能有所差別,超聲振動產生的效果也有所不同, K9玻璃的鋸切力減少了30%~50%,而石英玻璃鋸切力的減少幅度高達50%~65%。

(a) K9玻璃鋸切力與切深的關系

(b) 石英玻璃鋸切力與切深關系

Fig.4Sawing forces of optical glassvs. cutting depth with and without assistant of ultrasonic vibration

4.1.2進給速度對鋸切力的影響

如圖5所示,在有無超聲振動鋸切下法向力隨進給速度vw的增大而增大。增大進給速度使得在切削弧區內磨粒的切削長度增大,造成鋸片上的磨粒與工件之間的摩擦作用加劇,使得鋸切力增大。而超聲作用會減少弧區內磨粒與工件的接觸長度,摩擦作用隨之減少,鋸切力也相應降低。

(a) K9玻璃鋸切力與進給速度的關系

(b)石英玻璃鋸切力與進給速度的關系

圖5有無超聲輔助條件下光學玻璃鋸切力與進給速度的關系

Fig.5Sawing forces of optical glassesvs. feed rate with and without assistant of ultrasonic vibration

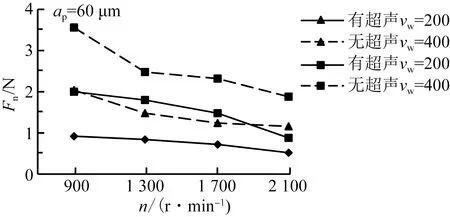

4.1.3主軸轉速對鋸切力的影響

鋸切力隨主軸轉速n的增大而降低,如圖6所示。轉速的增大使得在切削弧區內單位時間參與鋸切的磨粒數增多,減少了單顆磨粒的切除體積,使得鋸切力減小。此外,由于超聲作用使得材料去除方式由塑性去除轉變為脆性去除,進一步減少了鋸切力。

(a)K9玻璃鋸切力與轉速的關系

(b) 石英玻璃鋸切力與轉速的關系

Fig.6Sawing forces of optical glassesvs. rotate speed with and without assistant of ultrasonic vibration

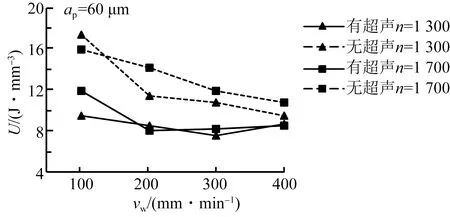

4.2超聲振動對光學玻璃鋸切比能的影響

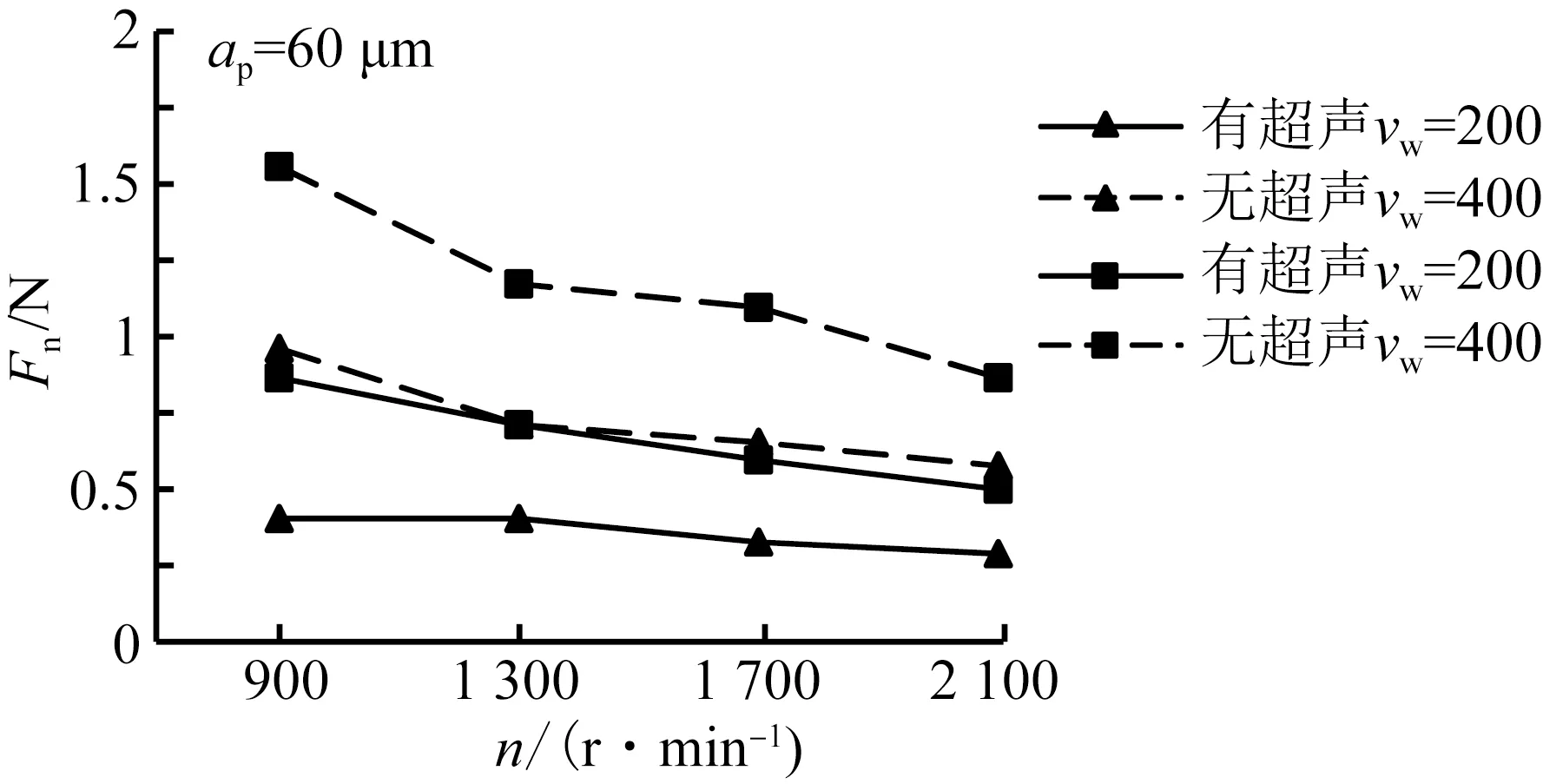

4.2.1鋸切深度對比能的影響

在傳統鋸切過程中,玻璃材料基本上以脆性方式去除,故切深對比能的影響并不顯著,如圖7所示。但是超聲振動造成的磨粒對工件的不斷沖擊作用使得材料更加傾向于脆性去除,從而降低了鋸切比能,所以超聲鋸切時的比能明顯小于普通鋸切。而且材料的脆性越大,其比能受影響的程度越明顯,從圖7可以看出K9玻璃的鋸切比能減少了30%~45%,而石英玻璃則減少了50%~60%。

(a) K9玻璃鋸切比能隨切深的變化曲線

(b) 石英玻璃鋸切比能隨切深的變化曲線

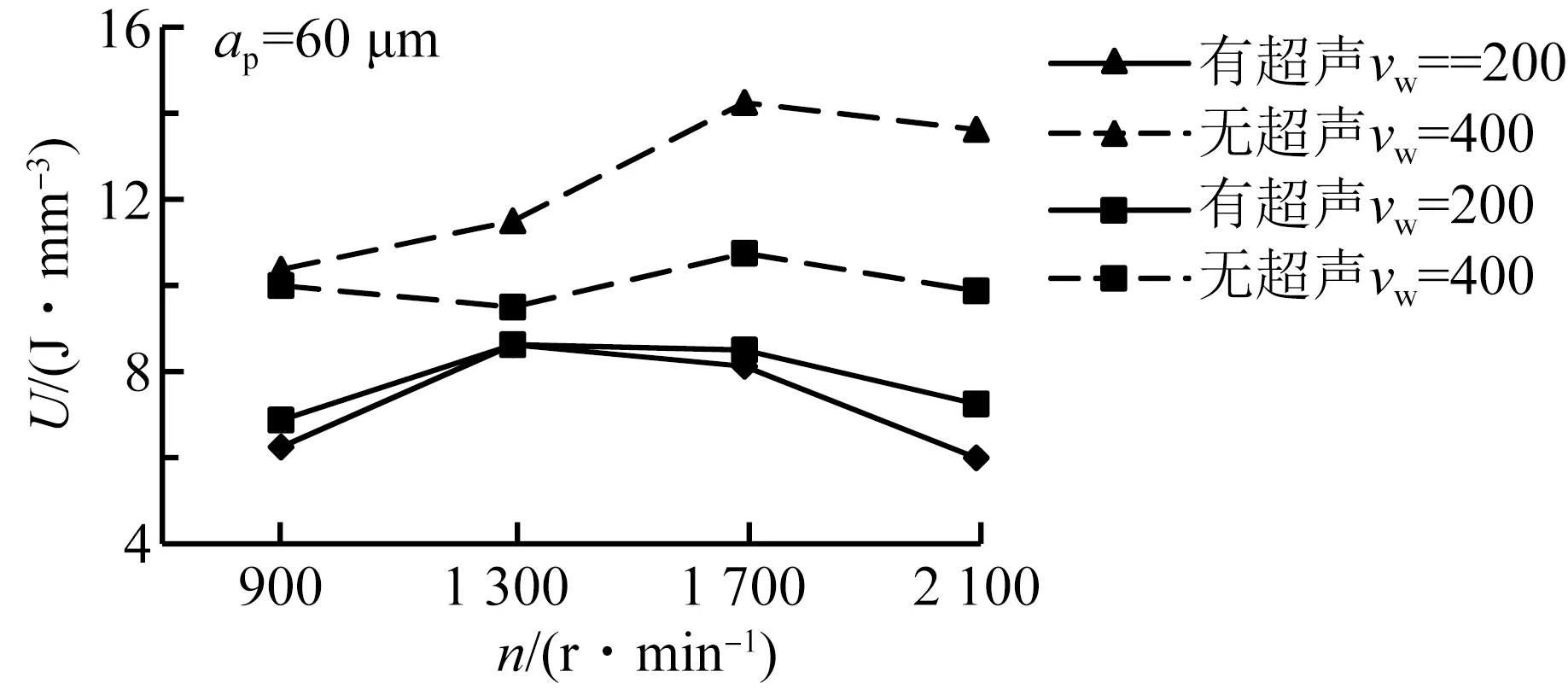

4.2.2進給速度對鋸切比能的影響

如圖8所示,在有無超聲振動輔助下鋸切比能均隨進給速度vw的增大而降低。進給速度的增加使得單顆磨粒的最大切削厚度增加,材料去除方式更傾向于脆性去除,因而鋸切比能降低。而超聲作用進一步加劇了材料的脆性去除,使鋸切比能進一步減小。而且脆性較大的石英玻璃的超聲鋸切比能減少的幅度更大,達到50%左右。

(a)K9玻璃鋸切比能隨進給速度的變化曲線

(b)石英玻璃鋸切比能隨進給速度的變化曲線

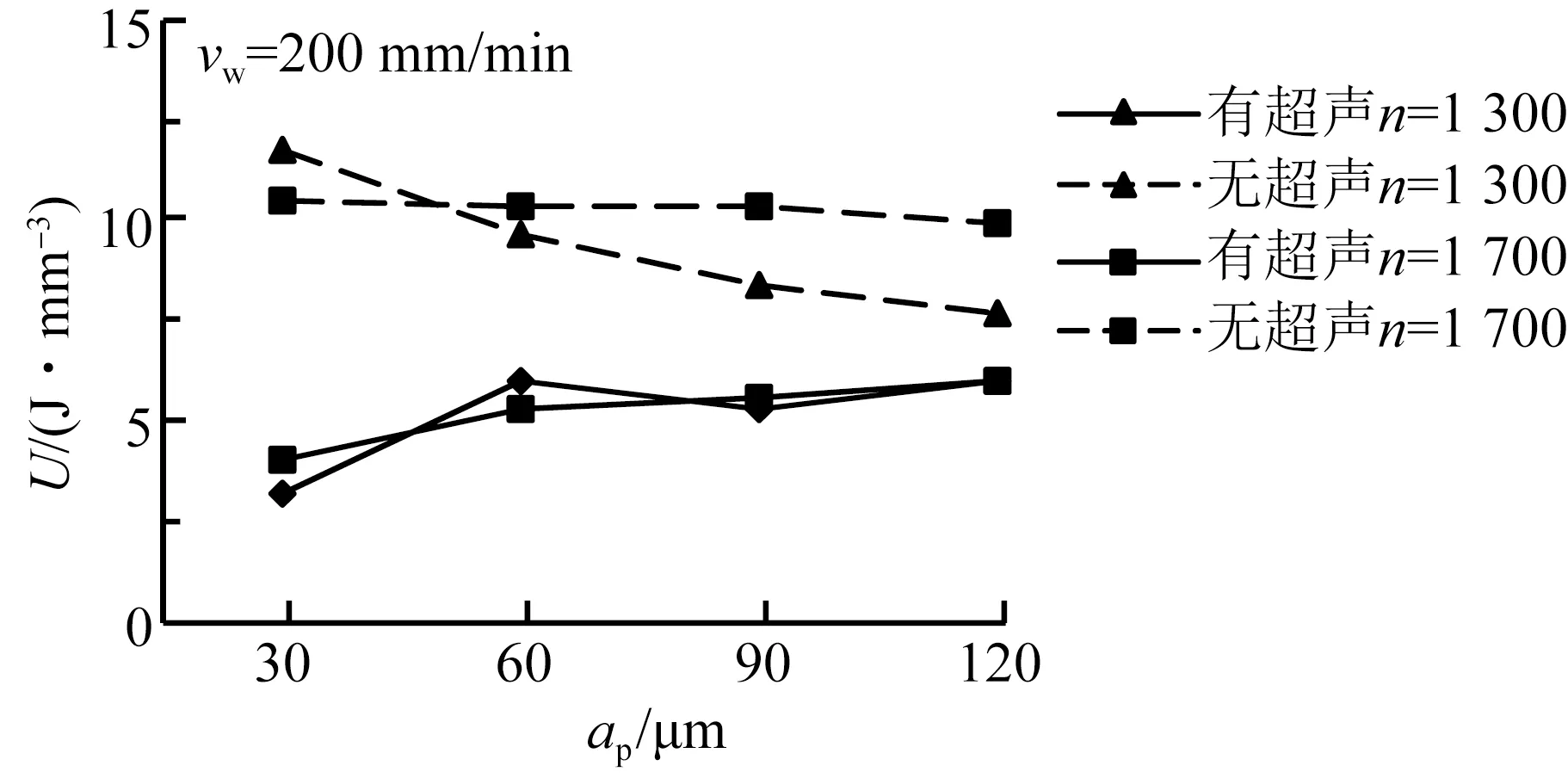

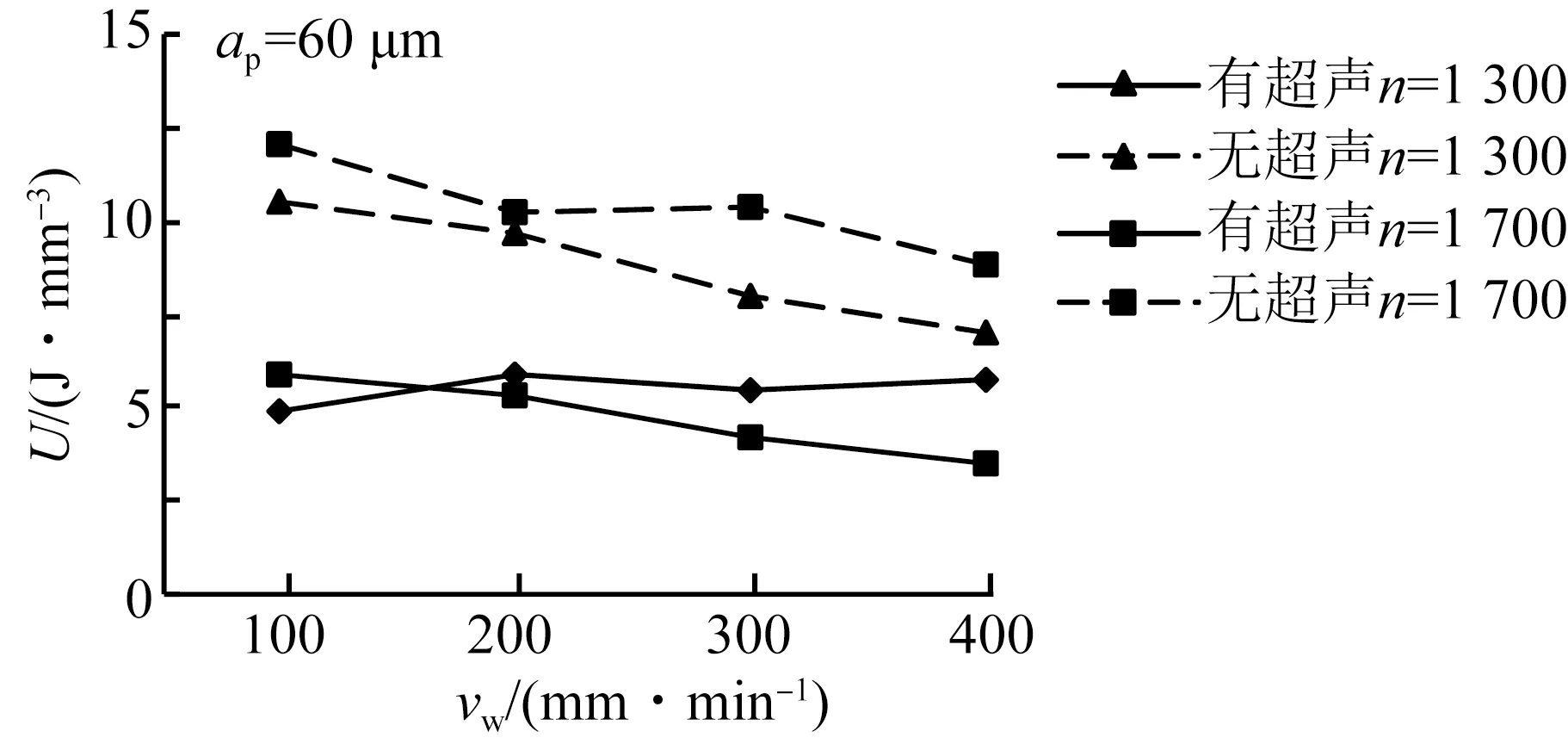

4.2.3主軸轉速對鋸切比能的影響

對于普通鋸切,隨著主軸轉速n的增大,單顆磨粒的最大切削厚度減小,材料以塑性方式去除的機率增大,磨粒與工件間摩擦加劇,消耗能量增加,此時比能隨轉速n的增大而增大。但在超聲鋸切條件下,因為玻璃材料基本上都以微破碎方式去除,所以切削厚度的變化對比能的影響不顯著,如圖9所示。但其消耗的能量還是明顯地低于傳統鋸切。

(a) K9玻璃鋸切比能隨轉速的變化曲線

(b)石英玻璃鋸切比能隨轉速的變化曲線

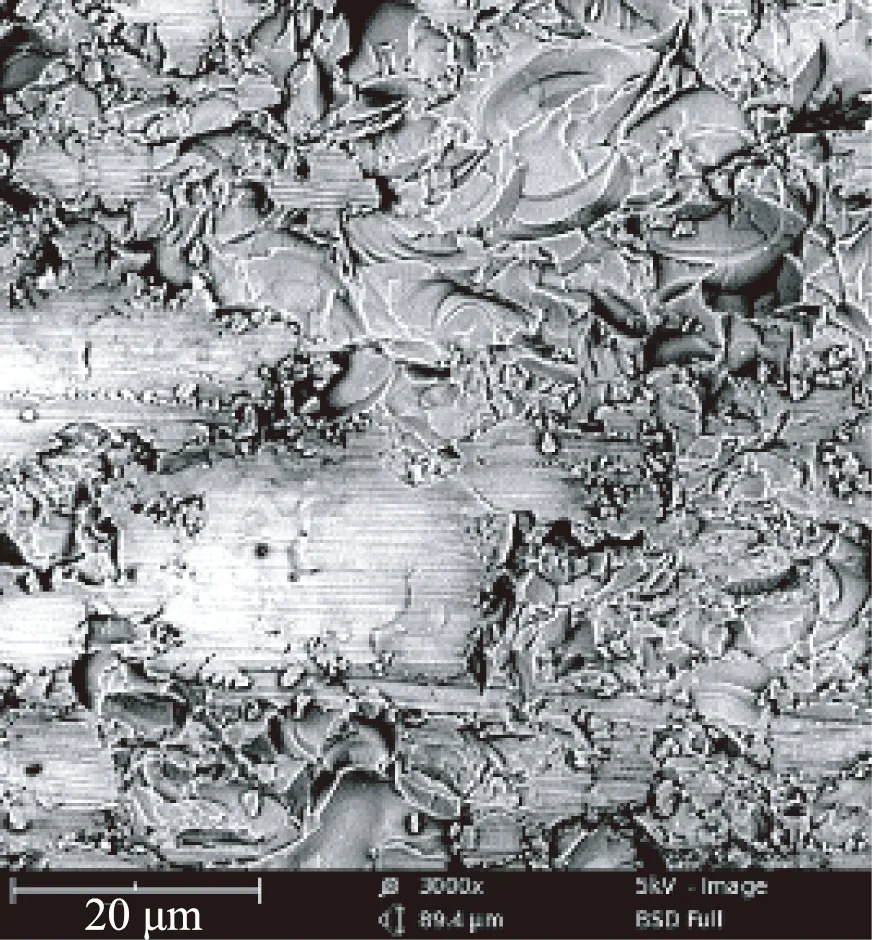

4.3超聲振動對光學玻璃去除機理的影響

從鋸切力和鋸切比能特征分析可以看出,鋸切過程中材料的去除機理對這些過程參量的影響很大,而脆性材料的加工去除機理受其材料物理力學性能制約。總體而言,在石英和K9光學玻璃鋸切過程中材料基本上是以脆性崩碎方式去除,因此鋸切力受切削加工量的影響,而參數對比能的影響不大。雖然石英玻璃的硬度高,從機械加工角度應該更難加工,但是由于其斷裂韌性低,也就是脆性大,在以脆性方式去除為主的鋸切過程中,其鋸切力和比能均顯得略小。而在徑向超聲輔助加工條件下,超聲通過磨粒在弧區內沖擊玻璃工件,高頻率沖擊會讓材料更容易產生破碎,因此它對斷裂韌性較小的石英玻璃的影響更為顯著,材料更容易以脆性斷裂的形式去除,工具與工件脫離,摩擦減少,鋸切力和比能也相應降低得比較明顯。

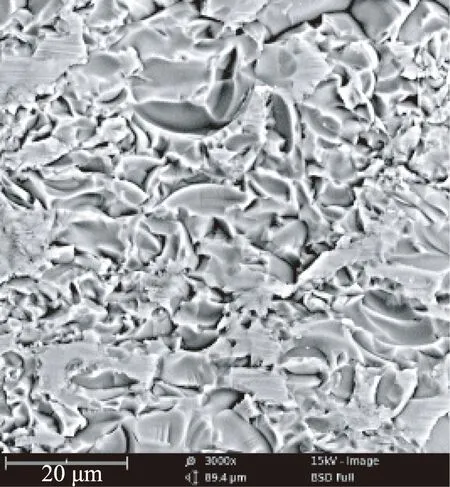

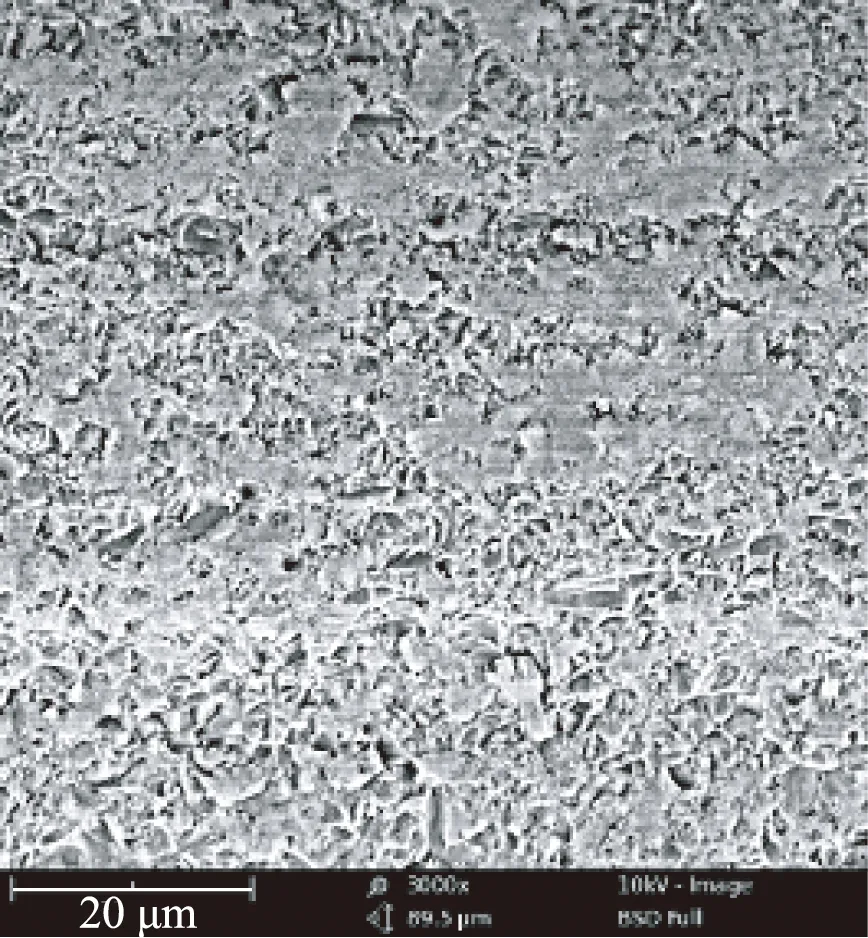

圖10和圖11分別為K9玻璃和石英玻璃鋸縫溝槽底部的SEM照片。從圖中可以看出,在超聲振動作用下,兩種光學玻璃的鋸切去除方式均為明顯的脆性去除,與傳統鋸切相比,以塑性變形方式去除的區域基本不存在。因為K9玻璃的斷裂韌性較大,超聲振動使磨粒作用由劃切變為沖擊,所以材料去除基本無塑性變形而全為脆性破碎去除(見圖10),同時超聲高頻沖擊工件導致K9玻璃的鋸切裂紋快速擴展形成微破碎,抑制了傳統磨粒劃切時產生的大面積材料剝落破碎,提高了加工表面質量。而石英玻璃的斷裂韌性較小,在傳統鋸切過程中就基本上以微破碎去除,裂紋擴展短,殘留的塊狀剝落破碎較少,超聲振動增大了單顆磨粒的最大切深,脆性破碎的程度就更為明顯,但超聲高頻沖擊作用對石英玻璃的鋸切表面形貌及脆塑性轉變的影響不大(見圖11)。

(a)傳統鋸切(a)Conventional sawing

(b)超聲鋸切(b)Ultrasonic vibration assisted sawing

(a)傳統鋸切(a)Conventional sawing

(b)超聲鋸切(b)Ultrasonic vibration assisted sawing

5 結 論

本文通過分析有無徑向超聲振動鋸切K9和石英玻璃的力和比能,并結合加工表面形貌觀察的鋸切機理分析可知:鋸切光學玻璃過程中,鋸切力隨著切深和進給速度的增大而增大,但隨著轉速的增大而降低;而比能則隨著切深和進給速度的增大而降低,轉速變化對其影響不顯著。相比于傳統鋸切,超聲振動能夠減小鋸切過程的力和比能,但是對于不同物理性能的光學玻璃,其降低程度有所不同,尤其是對于斷裂韌性較低的材料,超聲沖擊作用的影響更為顯著。

超聲振動對工件表面形貌及其材料去除方式具有一定的影響。總體來說,超聲沖擊振動使得材料的去除方式傾向于脆性微破碎去除,但是它對表面質量的影響也與光學玻璃的斷裂韌性有關,對于斷裂韌性較高的材料,超聲振動沖擊對去除方式的改變更為明顯。綜上可知,超聲振動輔助加工能夠提高鋸切效率和工件表面質量。

[1]楊俊飛,田欣利,劉超,等.非金屬硬脆材料加工技術的最新進展[J].新技術新工藝,2009(8):10-16.YANG J F, TIAN X L, LIU CH,etal.. The latest research progress of machining technologies for nonmetal hard and brittle materials[J].NewTechnology&NewProcess, 2009(8):10-16.(in Chinese)

[2]GI D K, BYOUNG G L. An ultrasonic elliptical vibration cutting device for micro V-groove machining: Kinematical analysis and micro V-groove machining characteristics [J].JournalofMaterialsProcessingTechnology,2007,25(190):181-188.

[3]劉義付. 超聲發展歷程及其典型裝置[J]. 工藝與裝備, 2007,25(190):181-188.

LIU Y F. Development course of ultrasonic and its typical device[J].TechnologyandEquipment, 2007,25(190):181-188.(in Chinese)

[4]李長河. 硬脆材料高效精密磨粒加工技術[J]. 精密制造與自動化, 2008(2): 14-17.

LI CH H. Hard brittle material high precision abrasive machining technology [J].PreciseManufacturing&Automation, 2008(2):14-17.(in Chinese)

[5]錢海,沈劍云,徐西鵬. 不同結合劑金剛石鋸片精密鋸切石英玻璃研究[J]. 現代制造工程, 2015(8): 15-18.

QIAN H, SHEN J Y, XU X P. Study on precision sawing of quartz glass with different diamond saw blades [J].ModernManufacturingEngineering, 2015(8):15-18.(in Chinese)

[6]趙劍衡. 沖擊壓縮下玻璃等脆性材料中失效波的研究進展[J]. 物理學進展, 2001(2): 157-175.

ZHAN J H. Progress in the study of failure waves in glass sample under shock wave loading [J].ProgressinPhysics,2001(2):157-175.(in Chinese)

[7]孟劍鋒,李劍峰,孟磊.硬脆材料鋸磨去除機理的研究[J].工具技術,2004(4):8-10.

MENG J F, LI J F, MENG L. Study on cutting mechanism of hard and brittle materials being sawed and ground [J].ToolEngineering, 2004(4):8-10.(in Chinese)

[8]吳雁,孫愛國,趙波,等.超聲振動磨削陶瓷材料高效去除機理研究[J].制造技術與機床,2006(4):59-62.WU Y, SUN A G, ZHAO B,etal.. Study on the mechanism of material removal of ultrasonic vibration grinding of ceramic [J].ManufacturingTechnology&MachineTool, 2006(4):59-62.(in Chinese)

[9]ZHAO B, WU Y, LIU C S,etal.. The study on ductile removal mechanisms of ultrasonic vibration grinding Nano-ZrO2ceramics [J].KeyEngineeringMaterials, 2006:304-305,171-175.

[10]任升峰,張建華,李麗.超聲輔助磨削中工件振動的等效硬度特性[C].第11屆全國特種加工學術會議專輯,2005:1-4.

REN SH F, ZHANG J H, LI L. Workpiece vibration equivalent stiffness characteristics in the ultrasonic assisted grinding [C].The11thSessionoftheNationalSpecialProcessingAcademicAlbum, 2005:1-4.(in Chinese)

[11]常穎,彭太江,闞君武,等. 超聲振動對摩擦系數影響的試驗研究[J].壓電與聲光,2003,25(6):512-513.

CHANG Y,PENG T J, KAN J W,etal.. Experiment study on the influence on friction-factor by ultrasonic vibration [J].Piezoelectrics&Acoustooptics, 2003,25(6):512-513.(in Chinese)

[12]李遠,黃輝,朱火明,等.花崗石鋸切過程中的鋸切力特征[J].金剛石與磨料磨具工程,2004(130):15-19.

LI Y, HUANG H, ZHU H M,etal.. Characteristics of the cutting forces when sawing granite [J].Diamond&AbrasiveEngineering,2004(130):15-19.(in Chinese)

[13]向鑫.超聲振動輔助鋸切氧化鋁陶瓷機理的研究[D].廈門:華僑大學,2014.XIANG X.StudyonUltrasonicVibrationAssistantSawingMechanismforAluminaCeramics[D]. Xiamen: Huaqiao University, 2014.(in Chinese)

[14]HWANG T W, EVANS C J, WHITENTON E P,etal.. High speed grinding of silicon nitride with electroplated diamond wheels [J].TransASME:JournalofManufacturingScienceandEngineering, 2000,122:42-50.

[15]祝小威,徐西鵬.金剛石薄鋸片高速鋸切花崗石過程中的鋸切力特征[J].金剛石與磨料磨具工程,2007(162):1-5.

ZHU X W, XU X P. Characteristics of force in high-speed circular sawing of granite with a thin diamond blade [J].Diamond&AbrasiveEngineering, 2007(162):1-5.(in Chinese)

[16]張洪麗.超聲振動輔助磨削技術及機理研究[D].山東:山東大學, 2007.

ZHANG H L.StudyontheTechnologyandMechanismofUltrasonicVibrationAssistedGrinding[D]. Shangdong: Shangdong University,2007.(in Chinese)

[17] MULT H C, SPUR G, HOLL S E. Ultrasonic assisted grinding of ceramics [J].J.Mater.ProcessTech., 1996, 62:287-293.

沈劍云(1972-),男,福建莆田人,研究員,副院長,1994年于天津大學獲得學士學位,1997年于華僑大學獲得碩士學位,2004年于天津大學獲得博士學位,主要從事硬脆性材料的高效精密加工、超聲輔助加工和磨粒工具設計制造等工作。E-mail:jianyun@hqu.edu.cn

陳劍彬(1993-),男,福建福州人,碩士研究生,2015年于華僑大學獲得學士學位,主要從事硬脆性材料的高效精密加工。E-mail:414686295@qq.com

(版權所有未經許可不得轉載)

Sawing of optical glass assisted with ultrasonic vibration

SHEN Jian-yun*, CHEN Jian-bin, LU Lang, WANG Jiang-quan

(CollegeofMechanicalEngineering&Automation,HuaqiaoUniversity,Xiamen361021,China)

*Correspondingauthor,E-mail:jianyun@hqu.edu.cn

Based on ultrasonic vibration added in radial direction of saw-cutting ultra-thin abrasive cutting wheel, two kind of optical glasses with different physical properties were fabricated to explore the influence of radial ultrasonic vibration on saw-cutting process. The sawing force and sawing energy were deduced theoretically, and the cutting paths of single abrasive in conventional and ultrasonic assisted sawings were represented. Then K9 glass and quartz glass were machined by ultrasonic assisted sawing, during the process the effects of ultrasonic vibration on sawing force and sawing energy were tested. Experimental results show that, compared with common sawing method, apart from influence of processing parameters, ultrasonic vibration can reduce the sawing forces in the processes of K9 and quartz by 30%—50% and 50%—65% respectively, and the specific energies accordingly by 30%—45% and 50%—60%. Radial ultrasonic vibration-assisted sawing breaks the material slightly and reduces the sawing force and sawing energy, therefore can promote sawing efficiency of optical glass materials and improve processing quality.

optical glass; sawing; radial ultrasonic vibration

2016-02-20;

2016-03-25.

國家自然科學基金資助項目(No.51275181)

1004-924X(2016)07-1615-08

TG663;TQ171.68

Adoi:10.3788/OPE.20162407.1615