QCS-05型CO耐硫變換催化劑在低水氣比條件下的工業應用

萬 總,譚永放,王龍江,杜夏梅,高楠楠,蘇東明,蘇麒元

(1.山東齊魯科力化工研究院有限公司 山東淄博 255086;2.山西同煤廣發化工有限公司 山西大同 037001)

?

QCS-05型CO耐硫變換催化劑在低水氣比條件下的工業應用

萬總1,譚永放1,王龍江1,杜夏梅1,高楠楠2,蘇東明2,蘇麒元2

(1.山東齊魯科力化工研究院有限公司山東淄博255086;2.山西同煤廣發化工有限公司山西大同037001)

介紹了QCS-05型CO耐硫變換催化劑的工業應用情況。運行結果表明:QCS-05型CO耐硫變換催化劑低溫活性好、強度高、穩定性強、無甲烷化副反應,經多次開停車后,依然能保持較高的活性穩定性。

耐硫變換催化劑低水氣比

山西同煤廣發化工有限公司(以下簡稱廣發化工公司)600 kt/a甲醇裝置采用殼牌粉煤加壓氣化技術制取粗煤氣,再經CO耐硫變換、低溫甲醇洗和酸性氣體脫除后進行甲醇合成。

CO變換工段設計壓力為3.8 MPa,采用低水氣比三段寬溫耐硫變換流程。由于進第1變換爐的工藝氣中φ(CO)>67%,入口水氣比為0.26~0.27,在此條件下加重了系統CO變換負荷;同時,當水氣比較低、床層熱點溫度較高(>400 ℃)時,容易發生甲烷化副反應,造成床層出現“飛溫”現象而損害催化劑甚至燒毀設備等不良后果[1-2]。為滿足變換工藝要求,廣發化工公司第1變換爐選用山東齊魯科力化工研究院有限公司(以下簡稱齊魯研究院)生產的QCS-05型耐硫變換催化劑,第2和第3變換爐選用QCS-04型耐硫變換催化劑。

1 QCS-05型耐硫變換催化劑的特點

QCS-05型耐硫變換催化劑是在QCS-04型系列耐硫變換催化劑的基礎上經技術改進研發出的新產品,添加了新型組分和特殊助劑,可促進含硫氣體的變換反應,是一種適應寬溫(200~500 ℃)、寬硫(工藝氣中含硫體積分數≥0.02%)和寬水氣比(0.2~2.0,可耐5.0 MPa水蒸氣分壓)、高CO含量(工藝氣中含CO體積分數可達75%)變換條件的耐硫變換預變換催化劑。該催化劑具有低溫活性好、機械強度高、結構穩定性強、容易硫化、脫氧能力強、抑制甲烷化副反應等特點,能有效地脫除與吸附原料氣中的氧和焦油等雜質或毒物;對高空速、高水氣比的適應能力強,穩定性好,操作彈性較大;具有穩定的變換活性,適用于各種氣化流程制取的原料氣的變換反應。

2 QCS-05型耐硫變換催化劑的應用

2.1變換工藝流程簡述

廣發化工公司變換工藝流程見圖1。

為降低蒸汽消耗,同時結合原料煤氣的組成特點,廣發化工公司CO變換工段采用低水氣比3段寬溫耐硫變換流程。合成氣先經分離器分離出部分微小顆粒粉塵及少量的冷凝液,再進入過濾器過濾除去粉塵及其他有害毒物后分為3股:第1股約占總氣量的42%~45%(體積分數,下同),經與第1變換爐出口氣體換熱后進入第1變換爐,入口水氣比為0.26~0.27;第2股約占總氣量的30%~35%,與第1變換爐出口變換氣混合,經淬冷器補水后進入第2變換爐,入口水氣比為0.29~0.31;第3股約占總氣量的20%~25%,與第2變換爐出口45%~50%的變換氣混合,經淬冷器補水后進入第3變換爐,入口水氣比為0.25~0.30。第2變換爐出口設1條副線,使50%~55%的變換氣繞過第3變換爐而直接與第3變換爐出口的變換氣混合。同時,設1條副線繞過3臺變換爐,該副線正常情況下不投用。變換爐段間采用中壓鍋爐給水和中壓飽和蒸汽來調節變換氣的溫度和水氣比。

圖1 廣發化工公司變換工藝流程

2.2催化劑的裝填及升溫硫化

廣發化工公司變換工段第1變換爐裝填QCS-05型耐硫變換催化劑20 m3,第2變換爐裝填QCS-04型耐硫變換催化劑40 m3,第3變換爐裝填QCS-04型耐硫變換催化劑43 m3。

催化劑硫化采用H2配CS2一次通過法進行硫化。硫化時,保證第1變換爐入口氣體中φ(H2)>5%以上即可,既能保證硫化的進行,也能盡量減少H2的浪費。硫化時系統壓力為0.25 MPa。

硫化前,先對系統用N2進行置換,置換合格后開始對變換爐內催化劑進行升溫。當催化劑床層溫度升至110~120 ℃時,恒溫6 h以釋放催化劑內的吸附水,然后繼續升溫。當第1變換爐催化劑床層各點溫度均達到200~220 ℃時,恒溫6 h左右,配入H2并進行檢測分析。當檢測到第1變換爐入口氣體中φ(H2)達到5%時,加入CS2進行硫化。硫化初期,控制CS2的加入量在20 L/h左右,觀察催化劑床層溫升情況,控制變換爐入口氣體溫度,調節CS2的加入量。當第1變換爐床層溫度升至250 ℃左右時進行恒溫,待檢測到其出口氣體中有H2S穿透后,繼續恒溫3 h,期間第1變換爐出口氣體中H2S含量應逐步增大。恒溫結束后,再次提高第1變換爐入口氣體溫度,當第1變換爐催化劑床層溫度達到350 ℃左右后,檢測到其出口氣體中有H2S穿透,維持恒溫3 h,期間第1變換爐出口H2S的濃度應逐步增大。當第1變換爐出口氣體中H2S質量濃度達到15 000 mg/m3以上,表明第1變換爐催化劑硫化結束。

因廣發化工公司采用串聯硫化,第1變換爐硫化結束后需對第2變換爐進行升溫,故第1變換爐最后催化劑床層溫度提升至390 ℃,其出口氣體中H2S質量濃度達33 000 mg/m3(標態)。

第1變換爐催化劑升溫硫化曲線見圖2。

圖2 第1變換爐催化劑升溫硫化曲線

2.3裝置運行

催化劑硫化結束后,用氮氣置換降溫,因后系統原因,于2014年3月1日進行導氣。導氣時,先將來自氣化工段的合成氣全部送入第1變換爐,待第1變換爐平穩后,再通過第2變換爐和第3變換爐。由于殼牌粉煤氣化工藝所生產的合成氣中φ(CO)>60%,所以在導氣過程中超溫現象比較嚴重,溫度最高超過600 ℃,此時應加大進氣量,通過提高空速將熱量迅速帶出;然后系統提壓至正常生產壓力,導氣工作結束,系統進入正常生產。由于廣發化工公司甲醇項目為新建裝置,工藝條件經常波動,開、停車較為頻繁,所以直至2014年5月變換裝置才趨于穩定,并實現滿負荷生產。

3 運行結果與討論

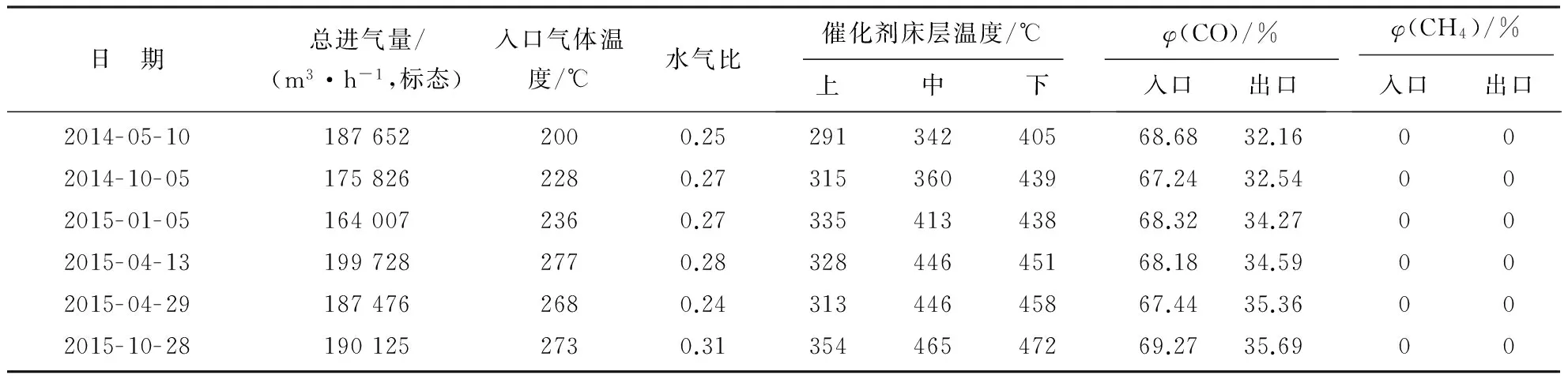

按原設計,第1變換爐入口氣體中φ(CO)=67.15%(干基),出口氣體中φ(CO)≤40%(干基)。QCS-05型耐硫變換催化劑使用情況見表1。

(1)開工初期,第1變換爐入口氣體溫度在200 ℃,第1變換爐催化劑床層熱點溫度達到405 ℃,出口氣體中φ(CO)為32%,低于指標值,說明QCS-05型耐硫變換催化劑低溫活性較好,轉化率較高。

表1 QCS-05型耐硫變換催化劑使用情況

(2)裝置運行1年后,第1變換爐入口氣體溫度提高至270 ℃。這是由于開車1年內經歷了多次開、停車,第1變換爐內催化劑不斷受導氣超溫的影響,導致低溫活性下降。通過適當提高入口氣體溫度,水氣比仍控制在設計范圍內,出口氣體中CO含量仍低于設計值,說明QCS-05型耐硫變換催化劑活性穩定性較好。

(3)裝置運行18個月后,第1變換爐出口氣體中依然未檢測出CH4,即使在床層熱點溫度達到470 ℃時,出口氣體中仍未檢測到CH4。這說明QCS-05型耐硫變換催化劑在高CO含量、低水氣比工藝條件下,在催化劑床層溫度較高時也能很好地抑制甲烷化副反應的發生。

4 結語

QCS-05型耐硫變換催化劑低溫活性高、活性穩定性好,能有效抑制甲烷化副反應的發生,適用于高CO含量、低水氣比、高空速耐硫變換工藝。

[1]縱秋云,劉捷.QDB-05低水氣比耐硫變換催化劑的開發及工業應用[J].大氮肥,2012(6):406-409.

[2]縱秋云,李修章,周春麗.等.QDB-04型CO耐硫變換催化劑在Shell粉煤氣化工藝中的應用[J].化肥工業,2007(3):8-12.

Industrial Application of QCS-05 CO Sulfur-Tolerant Shift Catalyst in Low Water-Gas Ratio

WAN Zong1, TAN Yongfang1, WANG Longjiang1, DU Xiamei1,GAO Nannan2, SU Dongming2, SU Qiyuan2

(1.Shandong Qilu Keli Chemicial Institute Co., Ltd.Shandong Zibo255086;2.Shanxi Datong Guangfa Chemical Industry Co., Ltd.Shanxi Datong037001)

The industrial application situation of QCS-05 CO sulfur-tolerant shift catalyst is introduced. The operation results show that QCS-05 CO sulfur-tolerant shift catalyst has features of high low-temperature activity, high strength, strong stability, and no methanation side reaction taking place, and after several times of start-up and shutdown, high activity stability still remain.

sulfur-tolerant shiftcatalystlow water-gas ratio

TQ426.94

B

1006-7779(2016)03-0047-03

2015-12-01)