壓力容器用耐熱鋼的焊接技術研究

魏忠

摘要:近年來,壓力容器用耐熱鋼焊接變得越來越重要,相應的焊接技術應用要求越來越嚴格。本文主要在明確耐熱鋼及其焊接特點的基礎上介紹耐熱鋼焊接工藝評定,探討耐熱鋼壓力容器焊接技術的實際應用價值。

關鍵詞:壓力容器;耐熱鋼;焊接技術

中圖分類號TG4 文獻標識碼A 文章編號2095-6363(2016)06-0181-01

隨著我國工業經濟的不斷發展,壓力容器使用越來越廣泛,在容器應用過程中,必須嚴格遵循高安全性和高可靠性原則,尤其要注意加強實際生產過程質量控制。只有合理運用現代化焊接技術,才能保證壓力容器的安全生產,降低生產風險。

1.耐熱鋼及其焊接特點

耐熱鋼主要是指在高溫條件下,具有一定的高溫強度、良好耐熱性能、抗氧化性和化學穩定性的一類鋼。耐熱鋼一般分為珠光體耐熱鋼、馬氏體耐熱鋼和奧氏體耐熱鋼。

1.1珠光體耐熱鋼

珠光體耐熱鋼是一種比較常見的低合金鋼,其使用狀態為正火+回火。主要由鉻、鉬元素組成,還包括一小部分鎢、釩等元素。這類鋼一般在350℃~600℃范圍內使用,其含碳量較低,合金元素總量不超過3%~5%,抗氧化性比較強,且具備熱強性,相應的抗硫和氫腐蝕性能比較顯著。珠光體耐熱鋼焊后,在空氣中逐漸冷卻,會表現出較強的淬硬傾向在350℃~500℃范圍內由于雜質元素晶界偏析,還表現出一定回火脆性。在實際焊接過程中,其淬硬傾向比較明顯,容易出現熱影響區硬化、冷裂紋和再熱裂紋等問題。

1.2馬氏體耐熱鋼

馬氏體耐熱鋼一般在小于620℃的溫度范圍內使用,使用狀態為正火+高溫回火。相對于珠光體耐熱鋼,其焊接性是比較差的,因為在實際焊接過程中,該鋼種冷裂傾向過大的特點,對氫致延遲裂紋是很敏感的,且在熱影響區還有軟化帶,焊接時易產生冷裂紋和再熱裂紋。馬氏體耐熱鋼高溫抗拉能力以及蠕變能力比較高,屬于一種可以超越臨界機組的主要材料,在一定的冷卻速度范圍當中,往往會實現奧氏體到馬氏體的有效轉變。

1.3奧氏體耐熱鋼

奧氏體耐熱鋼含有較多的鎳、錳、氮等奧氏體形成元素,通常在固熔態下使用,金相組織為單一的奧氏體。在超過600℃的條件下,高熱強性、組織穩定性及抗氧化性優點比較明顯,均高于珠光體和馬氏體鋼。奧氏體耐熱鋼性能較佳,尤其是在600℃~700℃的使用環境中,其應用范圍是最廣泛的。奧氏體耐熱鋼焊接,主要有三大焊接裂紋傾向,第一種是晶間腐蝕裂紋,第二種是應力腐蝕裂紋,第三種是熱裂紋。

2.耐熱鋼焊接工藝評定

這里主要以14CrlMoR珠光體耐熱鋼的焊條電弧焊工藝評定為例進行研究。評定前,合理選定試件,根據母材焊接性,選擇合理的焊接材料及焊接工藝參數,編制焊接工藝指導書及熱處理工藝,參照NB/T 470142011《承壓設備焊接工藝評定》要求進行工藝評定。

2.1焊條選擇

焊條選擇E8018 B2,焊前預熱150℃~200℃,焊接中控制層間溫度不超過250℃,焊后350℃×2h后熱處理。

評定試板外觀檢查合格,經100%X射線探傷,結果按NB/T47013-2015 II級合格。對試板進行690℃±10℃保溫6h焊后熱處理。

2.2評定試驗及結果(主要依據NB/T47014-2011標準進行)

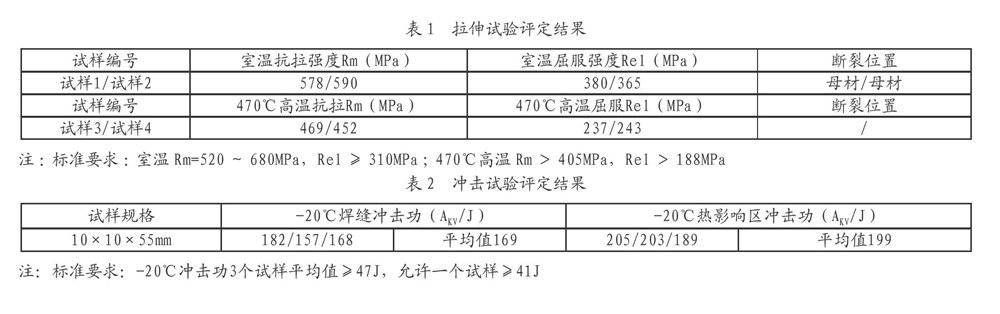

1)拉伸試驗評定結果

見表1。

2)彎曲試驗評定結果

選用DEY-60萬能試驗機,取4組試樣進行室溫側彎試驗,彎軸直徑為4倍試樣厚度,在彎曲到180°后,試樣開裂程度符合標準,滿足彎曲試驗要求。

3)沖擊試驗評定結果

見表2。

4)金相組織評定結果

在試板橫截面上取樣對焊縫及熱影響區進行100倍放大金相檢驗,組織主要由先共析鐵素體和細小貝氏體組合而成,性能較優。

5)結論

通過14CrlMoR鋼焊接工藝評定結果看出,選用合理的焊接材料、工藝參數、熱處理工藝等,焊接接頭抗拉強度、屈服強度、彎曲等力學性能和焊縫組織均滿足要求,且焊縫和熱影響區具有較高的沖擊韌性,焊接接頭性能優異。

3.耐熱鋼壓力容器焊接技術的實際應用

3.1耐熱鋼壓力容器焊接接頭要求

第一,足夠的等強性。要想優化耐熱鋼壓力容器焊接接頭性能,必須合理調整接頭控制等強性,保證接頭與焊接母材等強性相匹配,這樣才能保證接頭性能;第二,較強的抗氧化性。在實際焊接過程中,必須合理控制接頭抗氧化性,使得接頭抗氧化性與母材性能相統一,優化焊接效果;第三,較強的穩定性。焊接接頭熱處理次數比較多,必須保證焊接接頭穩定性足夠強,才能保證其具備較高的應用價值。

3.2焊材的合理選用

在耐熱鋼焊接材料選用時,要根據焊縫金屬與母材等強度匹配,焊縫金屬化學成分與母材一致或相近兩個原則選材,這樣才能從根本上保證最終的焊接質量。焊接珠光體和馬氏體耐熱鋼特還要特注意控制好焊接材料的微量元素的含量,以控制其回火脆性。另外,也要把焊縫金屬實際含碳量控制在合理范圍內,使得該含量滿足焊接基本要求。

4.結論

綜上所述,大量實踐結果表明,在壓力容易生產過程中,耐熱鋼最常見,所以,加大對壓力容器用耐熱鋼的焊接技術的研究力度變得越來越重要。