噴射脫硫塔在半水煤氣脫硫中的應(yīng)用

石春發(fā)

(云南云天化國際化工有限公司紅磷分公司 云南開遠(yuǎn) 661600)

?

噴射脫硫塔在半水煤氣脫硫中的應(yīng)用

石春發(fā)

(云南云天化國際化工有限公司紅磷分公司云南開遠(yuǎn) 661600)

云南云天化國際化工有限公司紅磷分公司現(xiàn)擁有1套年產(chǎn)80 kt合成氨裝置,造氣系統(tǒng)采用間歇式固定層氣化法,以焦炭作為原料。該裝置于1997年7月開工建設(shè),1999年9月投產(chǎn),起初建設(shè)規(guī)模為年產(chǎn)30 kt液氨;后為了適應(yīng)裝置規(guī)模不斷發(fā)展的需要,于2002年進(jìn)行了“3改8”技術(shù)改造,裝置規(guī)模擴(kuò)大為年產(chǎn)80 kt液氨。近年來,隨著焦炭價(jià)格的不斷上漲,合成氨生產(chǎn)成本不斷增加,為此,紅磷分公司于2012年啟動(dòng)了原料路線改造項(xiàng)目,其主要內(nèi)容是采用本地價(jià)格相對(duì)低廉的高硫劣質(zhì)無煙煤制作煤棒,代替焦炭生產(chǎn)合成氨。該改造于2012年底結(jié)束,2013年初投入正常運(yùn)行。

紅磷分公司原半水煤氣脫硫采用兩級(jí)脫硫工藝,一級(jí)采用角鋼穿流板,二級(jí)采用填料塔,設(shè)計(jì)進(jìn)口氣中H2S質(zhì)量濃度為4.5 g/m3(標(biāo)態(tài))。在2012年原料路線改造中,擬使用的無煙煤硫含量設(shè)計(jì)為3.5%(質(zhì)量分?jǐn)?shù)),初步折算成半水煤氣中H2S質(zhì)量濃度約為9.0 g/m3(標(biāo)態(tài)),原有的半水煤氣脫硫能力無法滿足原料路線改造后半水煤氣的脫硫要求,因此,半水煤氣脫硫裝置作為原料路線改造的子項(xiàng)目同步進(jìn)行技改。本次半水煤氣脫硫裝置技改的主要內(nèi)容就是在原裝置基礎(chǔ)上增設(shè)脫硫塔,以提高脫硫處理能力;但若采用傳統(tǒng)填料塔,會(huì)帶來脫硫系統(tǒng)阻力高、易堵塔等問題。后結(jié)合實(shí)際情況并通過綜合考慮,創(chuàng)新性地采用噴射脫硫塔進(jìn)行脫硫。

1 噴射脫硫塔工藝流程

噴射脫硫塔工藝流程見圖1。經(jīng)貧液泵加壓后的脫硫液(0.5 MPa)從噴射脫硫塔頂部進(jìn)入,經(jīng)噴嘴后進(jìn)入吸氣室產(chǎn)生負(fù)壓,半水煤氣從側(cè)面進(jìn)入吸氣室,與脫硫液一起經(jīng)過收縮管,充分混合吸收半水煤氣中H2S,然后依次進(jìn)入擴(kuò)散管、尾管進(jìn)一步吸收半水煤氣中H2S,最后進(jìn)入接液槽進(jìn)行氣液分離,分離出的半水煤氣從接液槽的頂部送至二級(jí)脫硫塔,吸收了半水煤氣中H2S的脫硫液經(jīng)回液管進(jìn)入富液槽,富液由富液泵加壓后送至再生槽進(jìn)行再生,然后循環(huán)使用。接液槽液位可隨脫硫壓力自動(dòng)進(jìn)行調(diào)節(jié),若脫硫壓力高,則接液槽液位自然降低;若脫硫壓力低,則接液槽液位自然升高。

圖1 噴射脫硫塔工藝流程

2 噴射脫硫塔設(shè)計(jì)參數(shù)

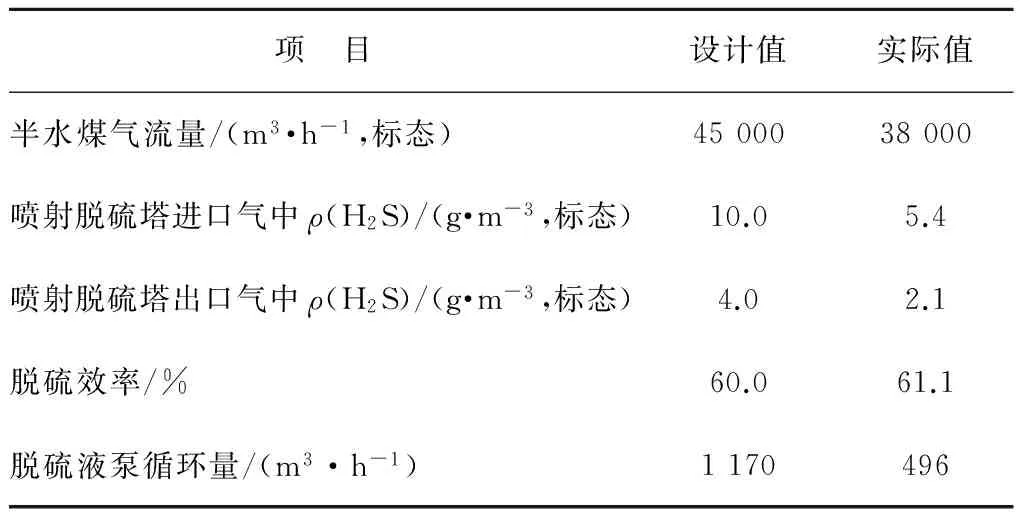

紅磷分公司增設(shè)了2臺(tái)噴射脫硫塔,單臺(tái)設(shè)計(jì)處理氣量22 500 m3/h(標(biāo)態(tài))。主要設(shè)計(jì)參數(shù):脫硫半水煤氣流量45 000 m3/h標(biāo)態(tài),噴射脫硫塔進(jìn)、出口H2S質(zhì)量濃度分別為10 g/m3(標(biāo)態(tài))和4 g/m3(標(biāo)態(tài)),脫硫液循環(huán)量1 170 m3/h,脫硫效率60%。

3 噴射脫硫塔的位置

由于噴射脫硫塔氣液接觸時(shí)間相對(duì)較短、接觸面積相對(duì)較小,因此,比較適用于吸收介質(zhì)濃度高的地方,只宜作為初處理使用,不宜作為把關(guān)使用。為最大限度發(fā)揮噴射脫硫塔的優(yōu)勢(shì),根據(jù)半水煤氣脫硫流程中各點(diǎn)工藝參數(shù),將噴射脫硫塔作為一級(jí)脫硫,設(shè)置在羅茨風(fēng)機(jī)出口總管上。其好處:①羅茨風(fēng)機(jī)出口處在整個(gè)半水煤氣脫硫系統(tǒng)中H2S含量最高,噴射脫硫塔放置在此處,吸收反應(yīng)推動(dòng)力較大,吸收效果最好;②因噴射脫硫塔無填料,而一級(jí)脫硫由于半水煤氣中氧含量相對(duì)較高,易析出硫膏而產(chǎn)生堵塔現(xiàn)象,噴射脫硫塔放置在此處,就不必?fù)?dān)心出現(xiàn)堵塔現(xiàn)象;③因噴射脫硫塔對(duì)氣體有一定的加壓作用,放置在羅茨風(fēng)機(jī)出口,可直接降低羅茨風(fēng)機(jī)出口壓力,從而降低了羅茨風(fēng)機(jī)負(fù)荷,保證其安全、穩(wěn)定運(yùn)行。

4 采用噴射脫硫塔后運(yùn)行情況

該噴射脫硫塔于2013年4月投入使用,運(yùn)行基本正常,但由于噴射脫硫塔進(jìn)口H2S質(zhì)量濃度僅為6.4 g/m3(標(biāo)態(tài)),因此,人為降低了噴射脫硫塔脫硫液的循環(huán)量。

噴射脫硫塔工藝參數(shù)見表1。

表1 噴射脫硫塔工藝參數(shù)

由表1可以看出:脫硫效率高于設(shè)計(jì)值1.1%;但半水煤氣流量低于設(shè)計(jì)值7 000 m3/h(標(biāo)態(tài)),噴射脫硫塔進(jìn)口氣中H2S質(zhì)量濃度高于設(shè)計(jì)值4.6 g/m3(標(biāo)態(tài)),脫硫液循環(huán)量低于設(shè)計(jì)值674 m3/h。

為驗(yàn)證半水煤氣流量和脫硫噴射塔進(jìn)口氣體中H2S含量達(dá)到設(shè)計(jì)要求時(shí),脫硫噴射塔出口氣體中H2S含量能否達(dá)到要求,根據(jù)實(shí)際運(yùn)行條件進(jìn)行了計(jì)算:①實(shí)際運(yùn)行時(shí)的脫除H2S量=38 000×(5.4-2.1)=125 400(g/h),則實(shí)際運(yùn)行脫硫液硫容=125 400÷496=252.82(g/m3);②設(shè)計(jì)脫除H2S量=45 000×(10.0-4.0)=270 000(g/h),則設(shè)計(jì)脫硫液硫容=270 000÷1 170=230.77(g/m3)。計(jì)算結(jié)果表明,設(shè)計(jì)脫硫液硫容小于實(shí)際運(yùn)行脫硫液硫容,因此,當(dāng)半水煤氣流量和脫硫噴射塔進(jìn)口氣體中H2S含量達(dá)到設(shè)計(jì)值時(shí),噴射脫硫塔出口氣體中H2S含量也能達(dá)到設(shè)計(jì)要求。

5 效益分析

紅磷分公司增設(shè)噴射脫硫塔后,基本達(dá)到了預(yù)期的效果:①噴射脫硫塔自2013年4月投用以來,基本沒出現(xiàn)過堵塔停車清理現(xiàn)象;而采用填料塔清理周期為半年1次,每次停車3 d,按液氨2 700元/t、液氨產(chǎn)量250 t/d計(jì),則可減少損失202.0萬元;加上每次開、停車置換損失原料煤約300 t,按煤價(jià)830元/t計(jì),可減少損失24.9萬元。②在不增加塔的脫硫阻力的情況下,提高了脫硫裝置的處理能力,保證了羅茨風(fēng)機(jī)的安全、穩(wěn)定、高效運(yùn)行。

6 注意事項(xiàng)

(1) 接液槽空間要足夠。接液槽在噴射脫硫塔中的作用除了儲(chǔ)存脫硫液外,還承擔(dān)著氣液分離的功能,原設(shè)計(jì)高度為5 m,但在使用過程中,由于氣液分離空間不夠,易產(chǎn)生帶液現(xiàn)象,后加高至6 m,基本未出現(xiàn)帶液現(xiàn)象。

(2) 回液管的液封高度要足夠。回液管除了起到將接液槽內(nèi)的脫硫液返回富液槽的作用外,還起著液封作用,防止接液槽內(nèi)半水煤氣竄入富液槽內(nèi),故回液管液封產(chǎn)生的靜壓應(yīng)大于脫硫裝置的最高壓力。一般脫硫壓力不超過50 kPa,理論計(jì)算回液管液封高度為4.8 m即可滿足要求;紅磷分公司原設(shè)計(jì)為5.5 m,但在運(yùn)行過程中,由于產(chǎn)生漩渦現(xiàn)象,時(shí)常會(huì)出現(xiàn)半水煤氣竄入富液槽的現(xiàn)象,后將回液管液封高度改為6.5 m,再未出現(xiàn)竄氣現(xiàn)象。

(3) 接液槽和富液槽之間應(yīng)設(shè)有連通管。在正常狀況下,因半水煤氣脫硫裝置有壓力,接液槽內(nèi)脫硫液因裝置壓力到達(dá)富液槽;但在非正常情況下,如需將富液槽內(nèi)脫硫液返回接液槽,則無法使用回液管,因此,需要設(shè)置接液槽和富液槽之間的連通管,以供在非正常狀況下使用。在連通管中間也應(yīng)加裝閥門,為防止此處發(fā)生跑液、跑氣現(xiàn)象,該閥門正常運(yùn)行時(shí)必須關(guān)閉。

(4) 接液槽回液管底部應(yīng)有防渦流裝置。

半水煤氣脫硫裝置在運(yùn)行脫除中,若出現(xiàn)壓力高、接液槽液位較低的狀況,容易在接液槽回液管底部產(chǎn)生渦流,導(dǎo)致半水煤氣竄入富液槽內(nèi)而發(fā)生安全事故。為防止此類現(xiàn)象發(fā)生,應(yīng)在接液槽回液管底部設(shè)置防渦流裝置。

(5) 噴射器脫硫塔和接液槽之間應(yīng)有減振裝置。脫硫液進(jìn)入噴射脫硫塔時(shí),由于壓力較高,容易產(chǎn)生共振,若噴射脫硫塔和接液槽之間采用剛性連接,則易發(fā)生連接部位撕裂事故,因此,應(yīng)在噴射器和接液槽之間設(shè)置減振裝置。

7 結(jié)語

在合成氨生產(chǎn)過程中,半水煤氣脫硫裝置出現(xiàn)最多的問題是脫硫塔堵塞導(dǎo)致阻力升高。從設(shè)計(jì)角度講,采用高效而不容易產(chǎn)生堵塞的脫硫塔是半水煤氣脫硫裝置長周期運(yùn)行的關(guān)鍵,紅磷分公司在半水煤氣脫硫中創(chuàng)新性地使用了噴射脫硫塔,對(duì)今后半水煤氣脫硫裝置的設(shè)計(jì)和改造提供了另一種思路。

2015- 08- 17)