濟鋼120 t轉爐氮氣密封裝置的改進設計

魏福強

(山鋼股份濟南分公司煉鋼廠,山東濟南250101)

濟鋼120 t轉爐氮氣密封裝置的改進設計

魏福強

(山鋼股份濟南分公司煉鋼廠,山東濟南250101)

對120 t轉爐投料溜管氮氣密封系統進行改進,將氮氣吹入方式由單口吹入改為環形吹入,優化氮氣吹入管安裝角度,增加環形穩壓氣包及電磁控制閥。改造完成后,實現噸鋼氮氣消耗量降低15 m3,每年節約生產成本1 102.5萬元。

轉爐;氮氣密封裝置;溜管;密封效果

1 前言

煉鋼轉爐吹煉時會產生大量高溫煙氣和粉塵,為防止煙氣通過投料管外溢,溜管采取通入氮氣方式進行密封。濟鋼煉鋼廠120 t轉爐投料溜管氮氣密封系統改造前采用鋼管敞口直吹方式進行密封,氮氣消耗量大,密封效果不佳。首先通過電控技術實現氮氣閥門啟閉和吹煉操作連鎖,避免非吹煉時間氮氣損耗。其次,改進氮氣吹入方式并將吹入點下移,提高氣體密封效果,進一步降低氮氣消耗。

2 原密封裝置存在的問題

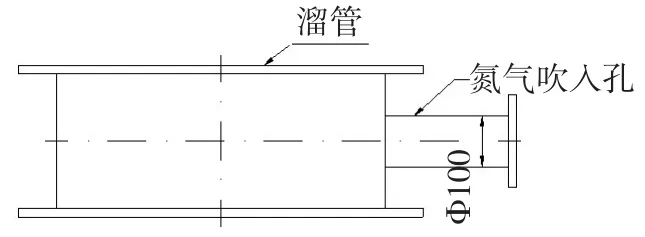

原設計的密封裝置由氮氣供氣主管、啟閉閥門、氮氣吹入口組成。生產過程中向溜管連續吹入0.3~0.5 MPa氮氣,在溜管內部形成一定壓力的氮氣密封層,防止轉爐煤氣進入。轉爐的非吹煉時間約占冶煉周期的2/3,此時溜管內無廢氣進入,故該階段的氮氣消耗就會浪費掉。氮氣吹入管直徑為Φ 100 mm,以敞口方式直接吹經溜管內,雖然氮氣消耗量較高,但無法在溜管內形成全斷面惰性氣體阻斷層,密封效果不理想。另外,氮氣吹入口設置在溜管上部,距溜管下口12 m,以垂直溜管軸線角度吹入,見圖1。吹入點距溜管上口較近,密封氣體容易在溜管上口溢出,影響密封效果。

圖1 原氮氣密封裝置

溜管上口和下口標高,相差約20 m,使氣體在溜管內形成煙囪效應,可能導致溜管吸入廢氣,無法達到密封的目的。轉爐吹煉時煙氣量不穩定,有時會突然增大,如果溜管內氮氣密封層壓力不足,就會導致煙氣進入溜管,造成煤氣沿溜管外溢甚至著火。所以,從節能、環保、設備運行安全三方面考慮,需要對投料氮封系統進行升級改造。

3 密封裝置改造

在供氣管道上安裝電磁控制閥,將電磁閥的啟閉控制和轉爐冶煉操作進行連鎖控制,避免非吹煉時間氮氣消耗。將氮氣吹入方式由單口吹入改為環形吹入,并使吹入氣體以旋轉向下方式吹入,使氮氣能在溜管內形成穩定的惰性氣體密封層,同時克服溜管的煙囪效應,實施方案如下。

1)將氮氣密封吹入孔下移,設置在溜管下口上方1 m處。這樣能在溜管入口處形成氮氣密封層,防止煤氣進入溜管,降低沿溜管外溢的可能。

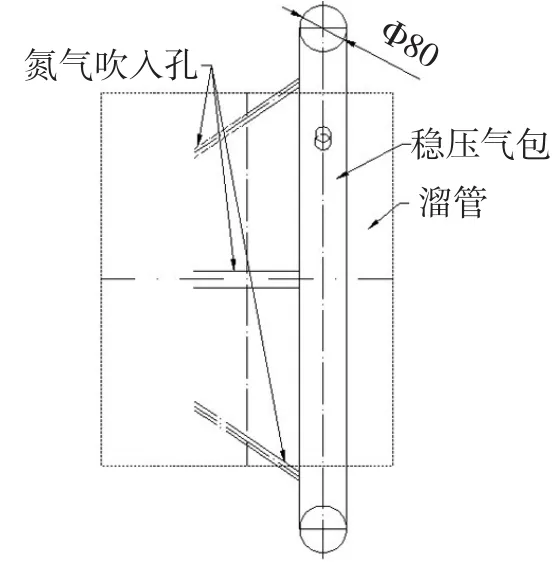

2)將氮氣由單孔吹入改為環形三孔形式,吹入孔呈環形分布式,并以傾斜向下45°角(與溜管軸線交角)吹入,見圖2。這樣能使吹出的氮氣有沿溜管向下的壓力,克服煤氣壓力和煙囪效應,在溜管內形成穩定的氮氣密封層。吹入孔安裝時還有一定的環向角度,使吹入的氮氣在溜管內形成旋流,提高氣體密封層的致密性。能以較小的氮氣壓力和流量,達到密封要求。

圖2 改造后氮氣密封裝置

3)增加環形穩壓氣包(見圖2)。為保證3個氮氣吹入孔噴吹壓力穩定,設計簡易的

環管形穩壓氣包。使溜管內氮氣密封層能有效抵抗煤氣壓力和溜管的煙囪效應。

4)由于氮氣吹入孔位置、點數、分布形式及穩壓氣包的設計,使得改造后氮氣密封能力大幅提高,對供氣管道的流量要求降低,將供氣管管徑由Φ 100 mm改為Φ30 mm,在壓力不變的條件下管道截面積僅為原來的1/10,氮氣消耗量減少近9/10。

5)在原氮氣管手動截止閥后增加1個電磁控制閥,將電磁控制閥的啟閉操作和吹氧操作進行連鎖控制。冶煉過程中只有吹氧時產生煤氣,將電磁閥和吹氧開停操作同步控制,只在吹煉時開啟氮氣密封,縮短吹氮時間,減少氮氣浪費。

4 應用效果

設備改造完成后,噸鋼氮氣消耗量降低15 m3,按年產量350萬t鋼計算,每年節約生產成本1 102.5萬元。溜管內氮氣密封效果提高,未再發生煙氣外溢報警或設備燒損事故,使設備安全運行能力得到提高。該裝置制作簡單,易于安裝施工,密封效果好,符合節能環保要求,易于推廣使用。

經驗交流

TF341.1

B

1004-4620(2016)03-0068-01

2016-05-10

魏福強,男,1985年生,2008年畢業于青島科技大學機械設計及自動化專業。現為山鋼股份濟南分公司煉鋼廠機動科工程師,從事機電設備安裝、維護及應用研究工作。