基于多源信息融合的數(shù)控機床不停機診斷研究*

劉麗冰 李 曼 李 莉 蓋立亞 楊澤青

(①河北工業(yè)大學(xué)機械工程學(xué)院,天津300130;②沈陽機床(集團)有限責(zé)任公司,遼寧 沈陽110142)

?

基于多源信息融合的數(shù)控機床不停機診斷研究*

劉麗冰①李曼①李莉①蓋立亞②楊澤青①

(①河北工業(yè)大學(xué)機械工程學(xué)院,天津300130;②沈陽機床(集團)有限責(zé)任公司,遼寧 沈陽110142)

面向數(shù)控機床高速、高加速度、高精度加工及安全生產(chǎn)要求,提出了一種新的智能化不停機診斷方法,采用離線分析與內(nèi)外置傳感器的在線監(jiān)測相結(jié)合的方法,通過多源特征信息融合,實現(xiàn)CNC性能劣化類故障不停機診斷。首先,分析CNC機床故障工況特征,通過構(gòu)建數(shù)字樣機離線分析模型,采用模態(tài)動能法實現(xiàn)了數(shù)控機床加速度傳感器優(yōu)化布置;其次,采用神經(jīng)網(wǎng)絡(luò)模型和D-S證據(jù)理論相結(jié)合,實現(xiàn)內(nèi)外置傳感器多源信息分級融合;最后,實驗驗證了加速度傳感器布局的合理性。

CNC裝備;數(shù)字樣機分析技術(shù);在線監(jiān)測;信息融合

數(shù)控機床是一種高度自動化、高度復(fù)雜、高度集成的加工系統(tǒng),為了保障加工過程安全,保證加工質(zhì)量,越來越多的學(xué)者研究了機床的狀態(tài)監(jiān)測與故障診斷,但是仍存在一些問題,如傳感器的種類、數(shù)量及布局多是采用經(jīng)驗來確定,缺乏可靠的理論支撐且不能實現(xiàn)綜合檢測;對于一些部件的性能劣化類故障[19]多采用離線定期檢測,無法實時了解其運行狀態(tài)。因此本文研究基于數(shù)控機床內(nèi)外置傳感器多源信息融合的不停機故障診斷方法[24],采用數(shù)字樣機離線分析與內(nèi)外置傳感器的在線監(jiān)測相結(jié)合的不停機故障診斷方法,為提高故障診斷系統(tǒng)診斷的可靠性提供依據(jù)。

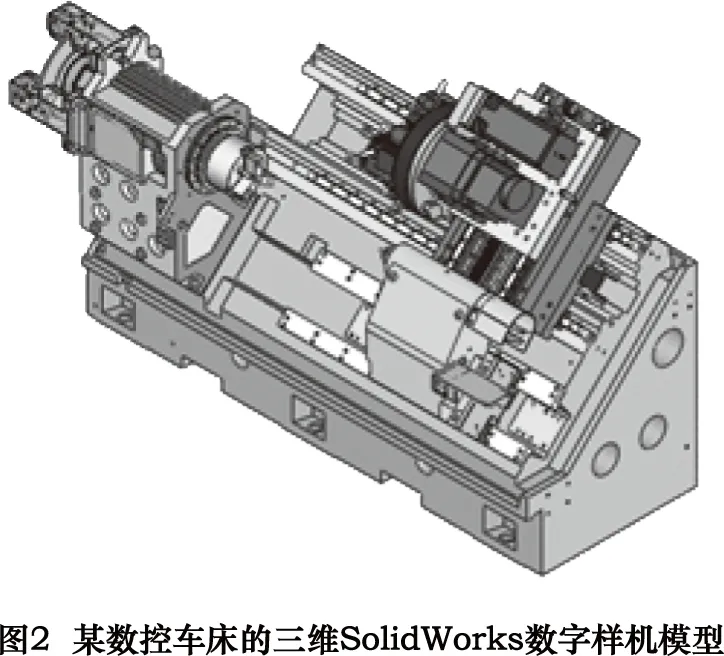

數(shù)字樣機離線分析目的是確定機床故障監(jiān)測特征點,解決機床傳感器數(shù)量與布局問題,同時為多源信息融合網(wǎng)絡(luò)的學(xué)習(xí)提供必要的數(shù)據(jù)支撐。Lian sheng Liu[3]等在研究航天飛機的主發(fā)動機的健康狀態(tài)監(jiān)測時提出了一種基于熵的傳感器選擇方法,解決了飛機發(fā)動機中部署大量傳感器的問題。浙江大學(xué)錢華芳[4]采用有限元方法從理論上分析了主軸模型溫度場和熱變形,分別從時域和頻域分析熱誤差,從而證明主軸模型中最佳溫度測點的存在,解決了主軸各個傳感器位置的溫度變化與主軸熱變形之間的線性關(guān)系和同步變化問題。中航工業(yè)北京航空制造工程研究所楊潔等[5]為確定振動傳感器的安裝位置,利用有限元分析對主軸及箱體部分進行瞬態(tài)響應(yīng)分析,模擬在真實切削狀態(tài)下主軸部件不同位置的瞬態(tài)振動情況,通過比較確定振動傳感器的合理安裝位置。本文利用SolidWorks建立了某數(shù)控車床的數(shù)字樣機模型,利用ANSYS分析軟件進行多種故障工況下機床的仿真分析,采用模態(tài)動能法實現(xiàn)傳感器的數(shù)量和布局優(yōu)化。

1 基于多傳感器信息融合的數(shù)控機床不停機診斷方法

1.1數(shù)控機床故障分析及內(nèi)外置傳感器信號類型確定

不停機故障診斷是指通過對機床在運行過程中狀態(tài)信息的采集、分析和處理,并結(jié)合設(shè)備的歷史狀況,來實時定量識別機床及其零部件的狀態(tài),并診斷得出有關(guān)零部件的異常、故障,再根據(jù)故障類型確定必要對策[6]。從本質(zhì)上,加工過程故障診斷是一個模式識別問題。

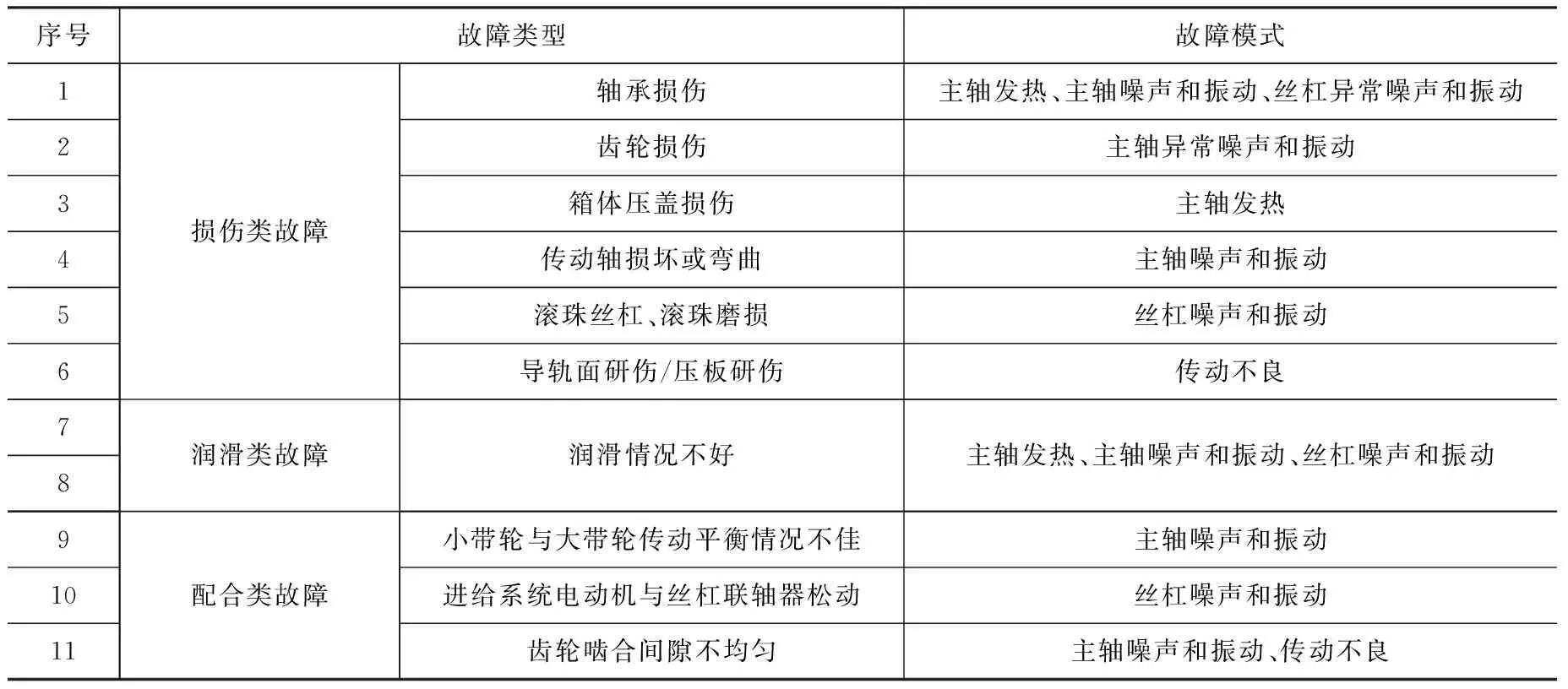

數(shù)控機床故障主要分為3類:第一類是數(shù)控機床本體(液壓、氣動和潤滑裝置等)的故障,約占機床所有故障的57%,包括主軸箱故障、導(dǎo)軌副與絲杠螺母副的配合故障、潤滑及支承的預(yù)緊故障和液壓、氣動裝置故障;第二類是電氣控制系統(tǒng)的故障,約占整個故障的37.5%;第三類是數(shù)控系統(tǒng)的故障,約占整個故障的5.5%[20]。數(shù)控機床的自診斷系統(tǒng)能診斷43%的故障[21],即第二類和第三類故障,但對于保證機床加工質(zhì)量的機械部分故障卻無能為力。數(shù)控機床機械部分主要包括主傳動系統(tǒng)、進給傳動系統(tǒng)、回轉(zhuǎn)工作臺、刀具交換裝置及箱體、底座。回轉(zhuǎn)工作臺和刀具交換裝置的動作由PLC和電氣控制實現(xiàn)控制,可以通過自診斷功能完成故障的診斷;箱體和底座等支承部件一般情況是穩(wěn)定的,只有在它固定頻率與機床振動頻率一致時才發(fā)生共振產(chǎn)生沖擊,且支承件的開裂也很少見,可不考慮;機械部分難以診斷的故障主要是主傳動系統(tǒng)和進給傳動系統(tǒng)的故障。主傳動系統(tǒng)主要包括主軸、軸承和傳動齒輪;進給傳動系統(tǒng)主要包括軸承、連接件、導(dǎo)軌和滾珠絲杠螺母副,其故障類型及對應(yīng)故障模式如表1所示[6,20]。

由表1可知,數(shù)控機床機械部分常見的故障有磨損、損傷、變形等,是部件性能劣化的過程,會有噪聲、振動、發(fā)熱等一些征兆,不會導(dǎo)致機床停機卻影響加工質(zhì)量,因此稱為性能劣化類故障[19]。根據(jù)故障模式選擇傳感器信號時,優(yōu)先利用機床本體信息即內(nèi)置傳感器信息,采用安裝的外置傳感器作為補充。電動機電流信號適用于低速檢測,可以彌補傳感器安裝不便的缺陷,其信號頻譜圖可以反映傳動系統(tǒng)的故障信息[7 -8];數(shù)控機床軸承齒輪以及高速設(shè)備故障信號屬于高頻范圍,選擇具有高頻響應(yīng)特點的外置加速度傳感器來采集機床的噪聲和振動信號[9];發(fā)熱類故障信號采用外置溫度傳感器來完成采集;進給系統(tǒng)的傳動故障及進給軸潤滑特性可以采用光柵尺與編碼器偏差信號來分析[10],其振動信號采用加速度傳感器來采集。綜上可以用來采集機床故障信號的內(nèi)外置傳感器有加速度傳感器、溫度傳感器、電動機電流、光柵、編碼器等。

1.2基于數(shù)字樣機技術(shù)的故障監(jiān)測特征點離線分析原理

為了確定監(jiān)測特征點,首先根據(jù)車削力經(jīng)驗公式確定故障工況所對應(yīng)的載荷。目前,在生產(chǎn)實際中計算切削力的經(jīng)驗公式可以分為兩類,一類是指數(shù)公式,另一類是按單位切削力進行計算。本文采用指數(shù)切削力經(jīng)驗公式,如式(1)~(3)[23]。

表1數(shù)控機床主傳動和進給傳動機械部件故障類型及對應(yīng)的故障模式

序號故障類型故障模式123456損傷類故障軸承損傷主軸發(fā)熱、主軸噪聲和振動、絲杠異常噪聲和振動齒輪損傷主軸異常噪聲和振動箱體壓蓋損傷主軸發(fā)熱傳動軸損壞或彎曲主軸噪聲和振動滾珠絲杠、滾珠磨損絲杠噪聲和振動導(dǎo)軌面研傷/壓板研傷傳動不良78潤滑類故障潤滑情況不好主軸發(fā)熱、主軸噪聲和振動、絲杠噪聲和振動91011配合類故障小帶輪與大帶輪傳動平衡情況不佳主軸噪聲和振動進給系統(tǒng)電動機與絲杠聯(lián)軸器松動絲杠噪聲和振動齒輪嚙合間隙不均勻主軸噪聲和振動、傳動不良

Fc=CFc·apxFc·vcnFc·fyFc·KFc

(1)

Fp=CFp·apxFp·vcnFp·fyFp·KFp

(2)

Ff=CFf·apxFf·vcnFf·fyFf·KFf

(3)

其中:Fc為主切削力,N;Fp為背向力,N;Ff為進給力,N;ap為背吃刀量,mm;vc為切削速度,m/s;f為進給量,mm/r;CFc、CFp、CFf為切削系數(shù),與刀具材料、工件材料及加工類型有關(guān),可以查系數(shù)表得到;xFc、yFc、nFc、xFp、yFp、nFp、xFf、yFf、nFf為指數(shù),與刀具材料、工件材料及加工類型有關(guān),同樣可以查表得到;KFc、KFp、KFf為修正系數(shù)。

為了確定極限工況,首先要查找機床的極限切削力,然后再根據(jù)文獻[22]分配背吃刀量和進給量和進給速度。計算得到機床坐標系下的切削力Fc、Fp、Ff后再轉(zhuǎn)化為大地坐標系的三向切削力Fx、Fy、Fz,作為ANSYS分析時的力載荷。二者轉(zhuǎn)換公式如(4)~(6)。

(4)

(5)

Fz=Ff

(6)

以仿真結(jié)果為基礎(chǔ),采用模態(tài)動能法實現(xiàn)加速度傳感器布置的優(yōu)化。模態(tài)動能法是通過挑選振幅較大的點或者模態(tài)動能較大的點來布設(shè)傳感器的測點,在這種方法的基礎(chǔ)上同時還衍生了許多方法,如通過計算所有待測模態(tài)的各可能測點的平均動能,選擇其中較大者的平均模態(tài)動能法;通過計算有限元分析的模態(tài)振型在可能測點的乘積,選擇其中較大者的特征向量乘積法等,目前多用于橋梁檢測時傳感器布置優(yōu)化分析。本文按照模態(tài)動能法振幅較大的點來布置加速度傳感器[11]。

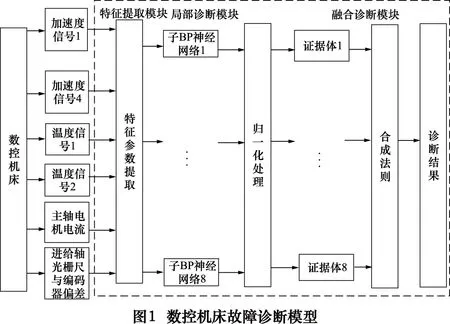

1.3基于內(nèi)外置傳感器多源信息融合的數(shù)控機床不停機診斷模型

多傳感器信息融合的方法有3種:數(shù)據(jù)級融合、特征向量級融合和決策級融合[16]。由于機床結(jié)構(gòu)復(fù)雜性,信號特征與故障類型之間強烈的非線性,因此選取BP神經(jīng)網(wǎng)絡(luò)來進行特征融合,但是在處理多個傳感器的大量測試數(shù)據(jù)時BP網(wǎng)絡(luò)訓(xùn)練速度很慢,甚至出現(xiàn)不收斂的情況,并且沒有充分利用不同傳感器間的冗余和互補信息[17],而D-S證據(jù)理論作為一種不確定性信息融合方法, 可彌補這些缺點[18]。同時, 將各子神經(jīng)網(wǎng)絡(luò)的單通道輸出直接轉(zhuǎn)化為證據(jù)推理模型, 也避免了證據(jù)理論中建造基本概率分配函數(shù)的主觀性和復(fù)雜性[18]。因此本文選取BP神經(jīng)網(wǎng)絡(luò)進行信號特征級融合,采用D-S證據(jù)理論實現(xiàn)決策級融合。將神經(jīng)網(wǎng)絡(luò)節(jié)點的輸出歸一化處理, 作為各焦點元素的基本概率值,歸一化公式如式(7)。

(7)

(8)

(9)

數(shù)控機床故障診斷模型如圖1所示。

2 基于多傳感器信息融合的數(shù)控機床不停機診斷技術(shù)實現(xiàn)

2.1基于數(shù)字樣機技術(shù)的故障監(jiān)測特征點離線分析結(jié)果及傳感器布置方案

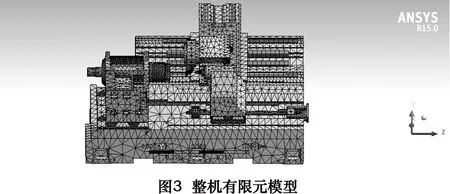

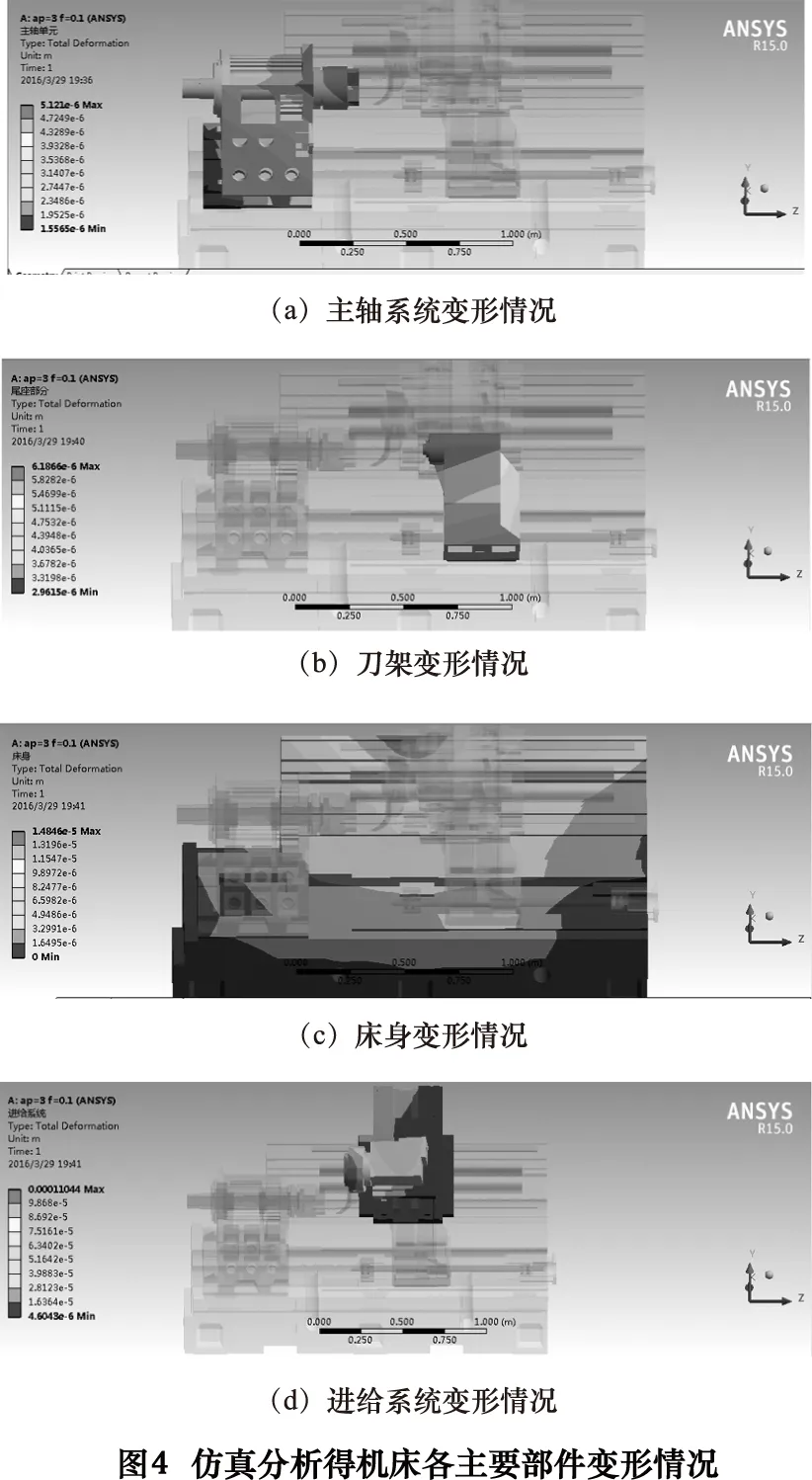

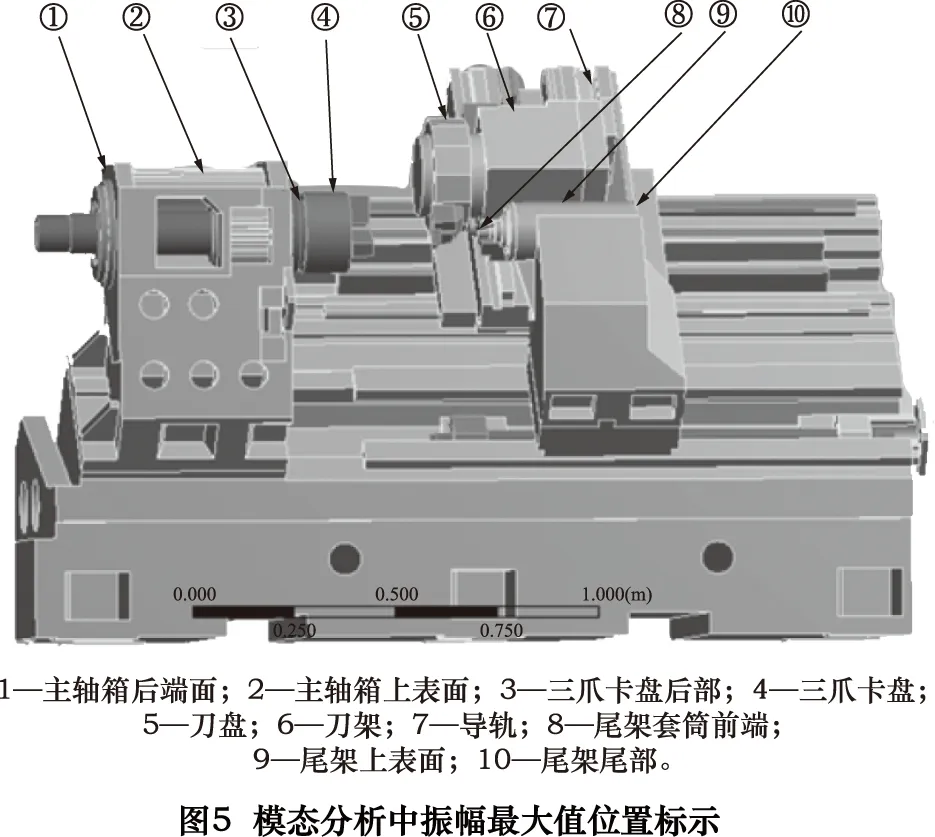

圖2為采用SolidWorks構(gòu)建的某數(shù)控車床的三維數(shù)字樣機模型。采用Workbench進行有限元分析時需要將模型簡化,去掉對故障分析影響不重要的倒角、圓角、小臺階、機床外罩、散熱片、拖鏈等次要部件,并進行網(wǎng)格劃分后得到整機有限元模型如圖3所示。利用Workbench分析得機床各主要部件如主軸箱、尾座、床身以及進給單元變形情況如圖4所示。圖4再利用Workbench進行模態(tài)分析得到整機固有頻率、各階振幅最大值及最大值位置。機床的各階振型及最大振幅位置如表2所示,各個點在機床上的位置標示如圖5所示。

通過分析,并結(jié)合實際安裝要求,確定在圖5中①點處沿機床坐標系X向布置一個單軸加速度傳感器,在③⑤⑧點處分別布置一個三軸加速度傳感器。根據(jù)GB/T9061— 1988 的規(guī)定,主軸在最高轉(zhuǎn)速下達到穩(wěn)定溫度時,滾動軸承溫度不得超過70 ℃[12]。根據(jù)文獻[4]分析,最終確定在主軸箱前端靠近前軸承位置安放一個溫度傳感器,在滾珠絲杠靠近軸承處安放一個溫度傳感器。

2.2多傳感器信號預(yù)處理及特征值提取

將采集的原始信號經(jīng)過數(shù)字濾波、放大、標度變換后進行特征值提取。在此所提取的特征值是為了接下來的神經(jīng)網(wǎng)絡(luò)模式識別。有效的特征值需要滿足以下條件:(1)重復(fù)性,對同一工況條件下的重復(fù)數(shù)據(jù)信號提取的同一特征值在很小的范圍內(nèi)變化甚至不發(fā)生變化,即具有良好的重復(fù)性。(2)差異性。對不同工況條件下的重復(fù)數(shù)據(jù)信號提取的同一特征的特征值分布在相差較大的數(shù)據(jù)范圍內(nèi),即具有較大的差異性[13]。(3)在機床故障時,所選特征值會發(fā)生明顯變化,即能準確反映機床故障信息。

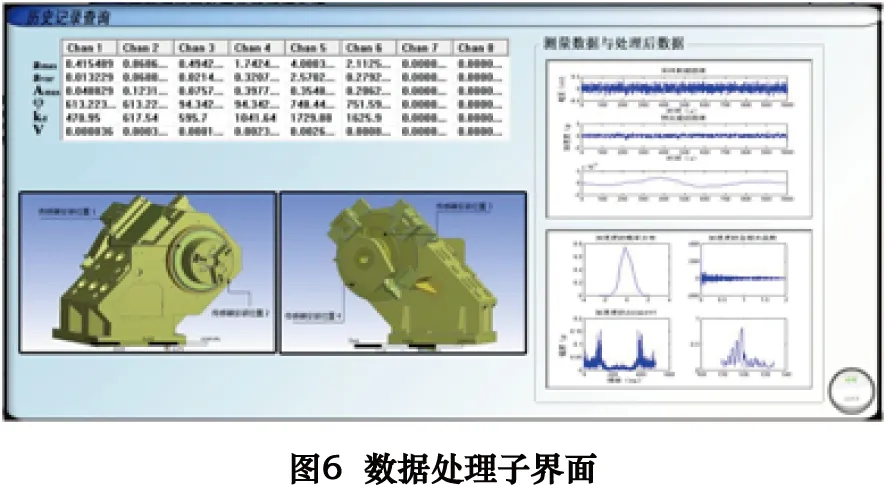

結(jié)合以上分析,確定振動信號時域特征值有均方根、方差、峭度、峰值。頻域特征值選取時,根據(jù)振動信號的特點,不同類型的故障對應(yīng)不同的特征頻段,不同頻段能量不同[14],因此采用小波包分析獲得振動信號特征頻率及其能量,所以振動信號的頻域及時頻域特征值有信號功率譜、特征頻率、能量值;溫度信號的特征值為溫度瞬時值;電流信號的特征值為三相電流的RMS值和傅里葉變換值[15];光柵尺與編碼器信號的位移值、速度值、加速度值及二者偏差的瞬時值和功率譜[2]。如圖6所示為VC與MATLAB混合編程實現(xiàn)的數(shù)據(jù)處理子界面。

表2機床的各階振型及最大振幅點

頻率/Hz179.07215.02248.53252.12310.76320.52振型刀架部分前后擺動主軸箱前后擺動主軸箱左右擺動刀架前后扭擺尾架部分左右扭擺尾架左右扭擺振幅最大值/mm0.0595210.0721970.0738260.115960.119410.14691最大值位置⑤⑥⑦②③④①②③④⑤⑥⑧⑨⑩⑧⑨⑩

2.3內(nèi)外置傳感器多源特征融合及故障決策

實現(xiàn)特征層融合的BP神經(jīng)網(wǎng)絡(luò)有輸入層、隱含層、輸出層三層,以圖5所標示的①③點處加速度信號及主軸電動機電流信號診斷主軸軸承故障、傳動軸損壞、傳動齒輪故障診斷為例,BP神經(jīng)網(wǎng)絡(luò)結(jié)構(gòu)依次為7-20-4,7-20-4及2-10-4。BP網(wǎng)絡(luò)的建立及訓(xùn)練MATLAB程序如下:

clc

p=load (′ANN1.txt′);

t=load(′ANN2.txt′);

PP=p′;

P=mapminmax(PP);

TT=t′;

T=mapminmax(TT);

net_1.trainParam.show = 50;

net_1.trainParam.lr = 0.025;

net_1.trainParam.mc = 0.9;

net.trainParam.epochs = 1000;

net.trainParam.goal = 0.01;

net=train(net,P,T);

ANN1.txt文件中存放著200組神經(jīng)網(wǎng)絡(luò)輸入數(shù)據(jù),ANN2.txt文件中存放著200組神經(jīng)網(wǎng)絡(luò)的輸出數(shù)據(jù),其中160組用于訓(xùn)練神經(jīng)網(wǎng)絡(luò),20組用于測試神經(jīng)網(wǎng)絡(luò),又有20組用于結(jié)果驗證。

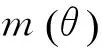

由表3可以看到,經(jīng)過D-S證據(jù)理論決策融合后診斷結(jié)果不確定性大大降低,證明了此多傳感器融合網(wǎng)絡(luò)的可靠性。

表3多傳感器融合網(wǎng)絡(luò)測試結(jié)果

序號期望輸出mF1()mF2()mF3()mF4()mθ()診斷結(jié)果子神經(jīng)網(wǎng)絡(luò)1輸出歸一化結(jié)果00010.00010.00360.00000.95520.0011F400100.00010.00000.96670.00000.0332F301000.00210.95180.02220.00010.0238F210000.80340.15410.00970.00000.0328F1子神經(jīng)網(wǎng)絡(luò)2輸出歸一化結(jié)果00010.00030.00000.05880.44090.5000不確定00100.00010.00060.87770.00810.1135F301000.00000.38550.01000.12120.4833不確定10000.85440.03340.00160.00030.1103F1子神經(jīng)網(wǎng)絡(luò)3輸出歸一化結(jié)果00010.02010.06450.00030.90070.0144F400100.00040.00880.88480.10430.0017F301000.02200.89520.07990.00080.0021F210000.44020.00660.06000.00110.4921不確定融合結(jié)果00010.00000.00020.00000.90010.0997F400100.00000.00000.87870.00040.1209F301000.00030.77640.00190.00000.2214F210000.75970.01350.00270.00180.2223F1

3 實驗驗證

實驗對象是沈陽機床的HTC2550hs高速車床,它由2個直線軸和主軸組成,直線軸驅(qū)動采用伺服電動機+減速器+滾珠絲杠傳動結(jié)構(gòu),x×z行程230 mm×600 mm,主軸轉(zhuǎn)速最高達6 000 r/min,主電動機功率15 kW。分別將加速度傳感器放置在圖5所標示的①③⑤⑧及主軸箱體、床身等位置,在不同工況下采集加速度傳感器輸出信號,如圖7所示為部分加速度傳感器現(xiàn)場安裝圖。

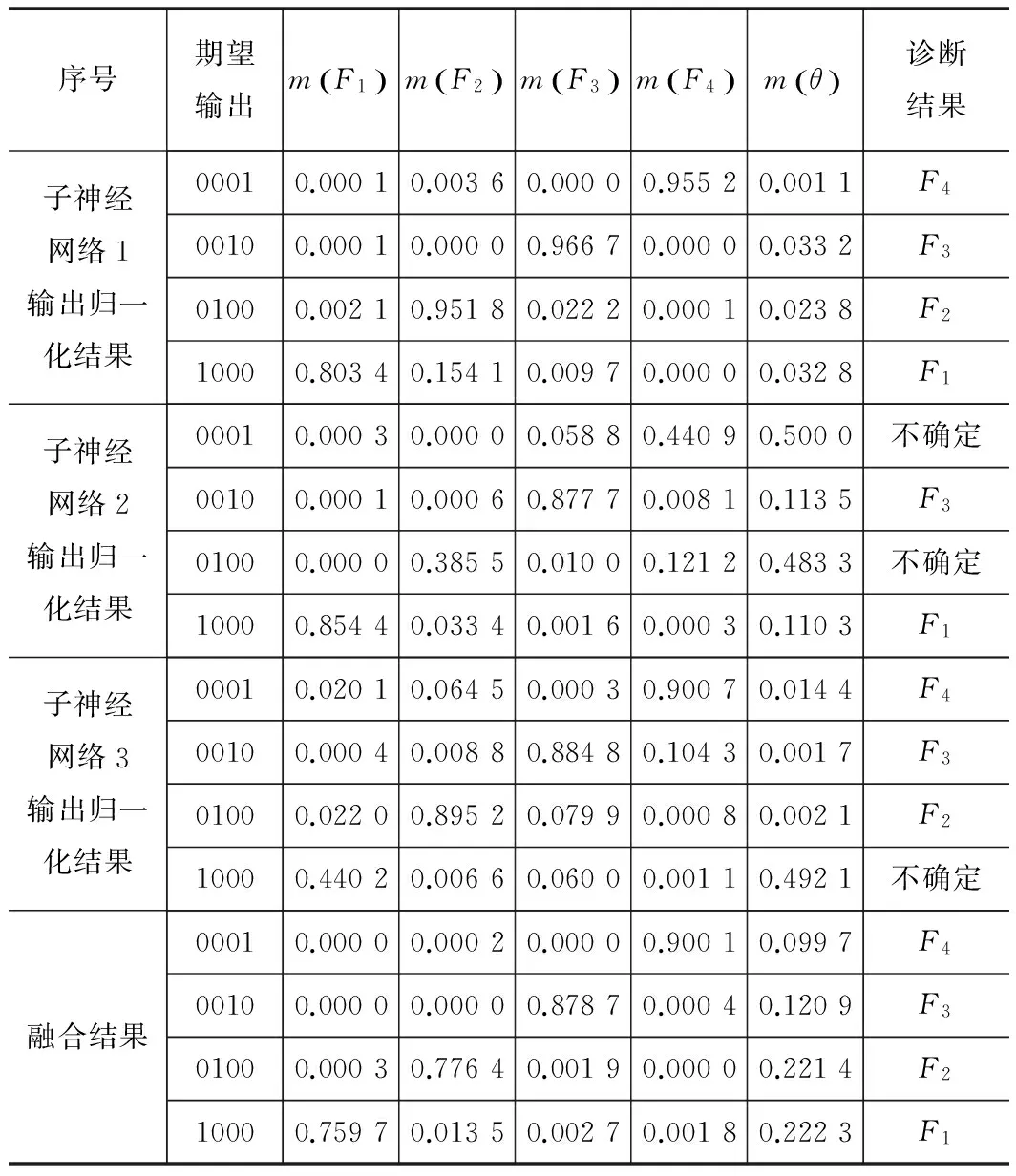

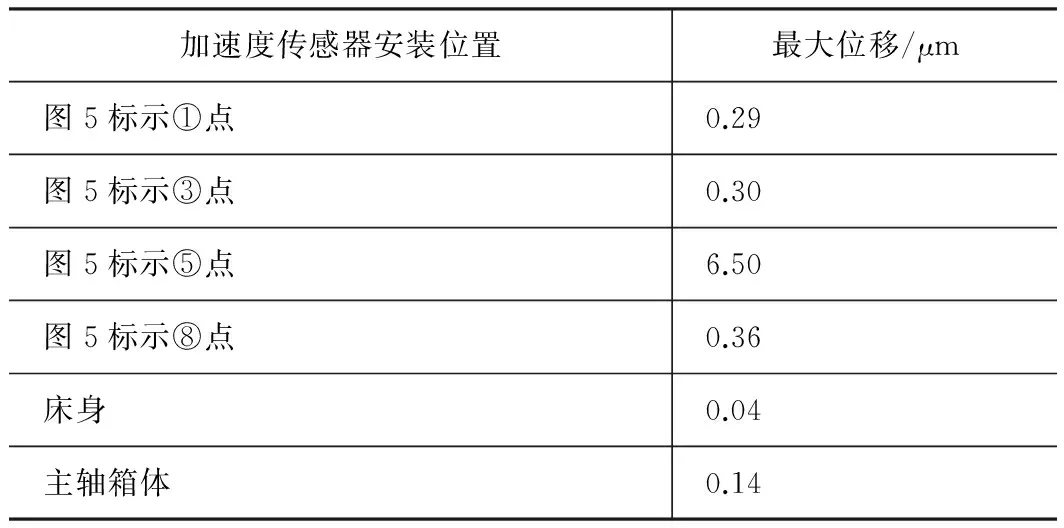

在空轉(zhuǎn)條件下,當機床轉(zhuǎn)速為1 000 r/min,各個加速度傳感器安裝點的最大振幅如表4所示。

在f=0.3 mm/r,ap=2 mm,n=1 000 r/min工況下,各個點的最大振幅如表5所示。

由表4和表5可得監(jiān)測特征點的振幅較大,可以明顯反映加工過程狀態(tài)變化,因此加速度傳感器安放在經(jīng)離線分析所得的監(jiān)測特征點位置是合理的,加工過程中將傳感器信號進行處理、特征值提取再輸入多傳感器融合網(wǎng)絡(luò),即可以實現(xiàn)實時狀態(tài)監(jiān)測和故障診斷。

表4空載1 000 r/min時各加速度傳感器安裝點最大位移

加速度傳感器安裝位置最大位移/μm圖5標示①點0.22圖5標示③點0.24圖5標示⑤點5.20圖5標示⑧點0.29床身0.002主軸箱體0.01

表5f=0.3 mm/r,ap=2 mm,n=1 000 r/min時,各加速度傳感器安裝點最大位移

加速度傳感器安裝位置最大位移/μm圖5標示①點0.29圖5標示③點0.30圖5標示⑤點6.50圖5標示⑧點0.36床身0.04主軸箱體0.14

4 結(jié)語

本文針對機床的漸變性故障,采用離線分析與內(nèi)外置傳感器的在線監(jiān)測相結(jié)合的方法,通過多源特征信息融合,實現(xiàn)CNC不停機智能故障診斷,實驗驗證了基于數(shù)字樣機技術(shù)離線分析所得加速度傳感器安裝位置的合理性,并采用多種故障工況下仿真分析所得數(shù)據(jù)完成了多傳感器融合網(wǎng)絡(luò)的學(xué)習(xí),并測試了BP網(wǎng)絡(luò)和D-S證據(jù)理論相結(jié)合的融合策略的可靠性,為實現(xiàn)機床在線狀態(tài)監(jiān)測與故障診斷提供給了重要參考。

[1]付振華,丁杰雄,張信,等.多傳感器融合在數(shù)控機床故障診斷中的應(yīng)用研究[J].機械設(shè)計與制造,2014(2):140-142,145.

[2]周玉清,梅雪松,姜歌東,等.基于內(nèi)置傳感器的大型數(shù)控機床狀態(tài)監(jiān)測技術(shù)[J].機械工程學(xué)報,2009,45(4):125-130

[3] Liu L,Wang S,Liu D,et al.Entropy-based sensor selection for condition monitoring and prognostics of aircraft engine[J].Microelectronics Eliability,2015,55(9/10):2092-2096.

[4]錢華芳. 數(shù)控機床溫度傳感器優(yōu)化布置及新型測溫系統(tǒng)的研究[D].杭州:浙江大學(xué),2006.

[5]楊潔,李初曄. 數(shù)控機床故障特征分析和傳感器布局研究[J]. 航空制造技術(shù),2014(14):72-76.

[6]張磊. 數(shù)控機床故障監(jiān)測與診斷系統(tǒng)的研究[D].濟南:山東大學(xué),2012.

[7]Lauro C H,Brandao L C, Baldo D, et al. Monitoring and processing signal applied in machining processes - A review[J]. Measurement, 2014, 58(58):73-86.

[8]張克南, 陳一軍, 謝里陽,等. 電機電流分析法在機床類設(shè)備診斷中的應(yīng)用研究[J]. 機床與液壓, 2007, 35(3):196-198.

[9]鄧曉云. 振動診斷技術(shù)在數(shù)控機床狀態(tài)監(jiān)測與故障診斷中應(yīng)用的研究[D].大連:大連交通大學(xué), 2009.

[10]Kim G D, Chu C N. Indirect cutting force measurement considering frictional behaviour in a machining centre using feed motor current[J]. International Journal of Advanced Manufacturing Technology, 1999, 15(15):478-484.

[11]郭艷芬. 涪陵烏江二橋健康監(jiān)測傳感器優(yōu)化布置研究[D].重慶:重慶交通大學(xué), 2009.

[12]現(xiàn)代實用機床設(shè)計手冊編委會. 現(xiàn)代實用機床設(shè)計手冊(上)(精)[M].北京:機械工業(yè)出版社, 2006.

[13]喬宏. 基于小波神經(jīng)網(wǎng)絡(luò)的數(shù)控機床關(guān)鍵部件故障診斷[D].成都:西南交通大學(xué),2011.

[14]蒲宇亭. 基于小波分析的高速CNC集成制造工況健康監(jiān)控技術(shù)研究[D].天津:河北工業(yè)大學(xué),2011.

[15]周玉清,孫挪剛,黎玉剛,等. 基于電動機電流的數(shù)控機床主軸狀態(tài)監(jiān)測系統(tǒng)研究[J]. 制造技術(shù)與機床,2011(3):71-73.

[16]楊占璽, 韓秋實, 孫志永. 基于信息融合技術(shù)的加工過程監(jiān)測系統(tǒng)研究[J]. 機械設(shè)計與制造, 2009(9):243-244.

[17]梅杰, 陳定方, 李文鋒.基于神經(jīng)網(wǎng)絡(luò)的多級行星齒輪箱故障診斷專家系統(tǒng)[J] .中國工程機械學(xué)報, 2011 , 9(1):117-121 .

[18]朱汗青, 馬振書, 孫華剛. 基于神經(jīng)網(wǎng)絡(luò)和D-S證據(jù)理論的信息融合故障診斷方法[J]. 機械傳動, 2012(10):90-93.

[19]董文龍. 基于性能特征和故障征兆的數(shù)控機床故障診斷方法[D].武漢:華中科技大學(xué), 2013.

[20]羅永順. 數(shù)控機床故障信號分析與特征提取[D].長沙:中南大學(xué), 2007.

[21]王侃夫,陳穎. 數(shù)控機床故障診斷及維護[M].北京:機械工業(yè)出版社, 2015.

[22]張益方. 金屬切削手冊[M].上海:上海科學(xué)技術(shù)出版社, 2010.

[23]龐麗君,尚曉峰. 金屬切削原理[M].北京:國防工業(yè)出版社, 2011.

[24]Dong J,Zhuang D F.Advances in multi-sensor data fusion:algorithms and applications[J].Sensors,2009,9(10):7771-7784.

(編輯陳鋼)

如果您想發(fā)表對本文的看法,請將文章編號填入讀者意見調(diào)查表中的相應(yīng)位置。

Research on fault diagnosis methods of CNC machine tool during the operation based on multi source information fusion

LIU Libing①,LI Man①,LI Li①,GAI Liya②,YANG Zeqing①

(①College of Mechanical Engineering,Hebei University of Technology,Tianjin 300130,CHN;②Shenyang Machine Tool(Group) Co.,Ltd.,Shenyang 110142,CHN)

In order to meet the requirements for high speed,high acceleration,high precision machining and production safety of CNC machine tools,this paper studies an fault diagnosis method combined the off-line analysis and internal and external sensors on-line monitoring, through the feature of multi-source information fusion to realize the CNC machine intelligent fault diagnosis during the operation. Firstly,using modal kinetic energy method to realize the acceleration sensors placement optimization based on the analysis of CNC machine tool fault condition and digital prototype model. Secondly,the model of neural network and D-S evidence theory are used to realize the multi source information classification fusion. Finally, the experimental results show that the rationality of the layout of the acceleration sensors.

CNC equipments; analysis of digital prototyping technology;on-line monitoring;information fusion

TG659;TP206+.3

A

10.19287/j.cnki.1005-2402.2016.08.020

劉麗冰,女,1961年生,工學(xué)博士,教授,主要研究方向為數(shù)控機床在線檢測及誤差補償技術(shù)、計算機測控技術(shù)及系統(tǒng)、復(fù)雜系統(tǒng)模型技術(shù)、腫瘤生物治療中的精確定位技術(shù)等,已發(fā)表論文60多篇。

2016-05-23)

160831

* 河北省科技計劃項目(16211803D);國家自然科學(xué)基金資助項目(51305124);河北省自然科學(xué)基金資助項目( E2014202068)