誘導輪的逆向建模和數控加工研究*

茍建峰

(①西安理工大學機械與精密儀器工程學院,陜西 西安 710048; ②四川工程職業技術學院機電工程系,四川 德陽 618000)

?

誘導輪的逆向建模和數控加工研究*

茍建峰①②

(①西安理工大學機械與精密儀器工程學院,陜西 西安 710048; ②四川工程職業技術學院機電工程系,四川 德陽 618000)

針對某缺少原始數據及設計圖紙的誘導輪加工,采用逆向反求技術實現其仿制加工的方法。首先采用三坐標測量儀對該誘導輪的基本外形設計參數進行數據點的采集,并對采集的數據進行修復和還原。然后根據采集的點云數據利用UG軟件分別對其進行參數化建模,刀軌文件以及NC代碼的生成。并通過MAZAK車銑復合加工機床IT100進行了實際加工驗證。該方法加工的零件不僅完全滿足實際要求、操作方便,而且提高了生產效率,降低了生產成本。同時也為其他類似零件的加工制造以及對已有零件進行技術消化、吸收和改進提供借鑒方法。

誘導輪;逆向工程;建模;數控加工

誘導輪是一類形狀特征非常明顯的復雜曲面零件。在機械裝備行業中具有典型的代表性。它被廣泛應用于航空航天,冶金,石化,能源和電力工業等。其傳統的制造方法是先鑄造成型然后拋光。但由于其通常使用的環境為高溫高壓,因此鑄件的性能往往不能滿足使用要求[5]。五軸聯動刀具運動靈活,加工的零件不僅尺寸精度高而且機械性能非常優良,因此非常適合該類復雜零件的加工。

逆向反求工程是通過對實物模型的幾何尺寸、特征、材料等屬性進行分析,利用激光掃描儀、三坐標測量機等設備對實物進行測量以獲取零件的三維幾何點數據,利用實物測量和曲面造型技術以及CAD 軟件實現零件的 CAD 模型重構,最終利用CAD/CAM 等先進技術實現對零件的再制造及改進[7-8]。

本文針對某缺少原始數據及設計圖紙的誘導輪加工,采用逆向反求技術實現其仿制加工的方法。實現了該誘導輪的逆向建模、刀路規劃、NC代碼生成以及實際數控加工全過程。最終驗證了該方法切實可行、實用,在實際生產中有很好的推廣應用價值。

1 誘導輪點云數據的獲取

1.1誘導輪的幾何結構

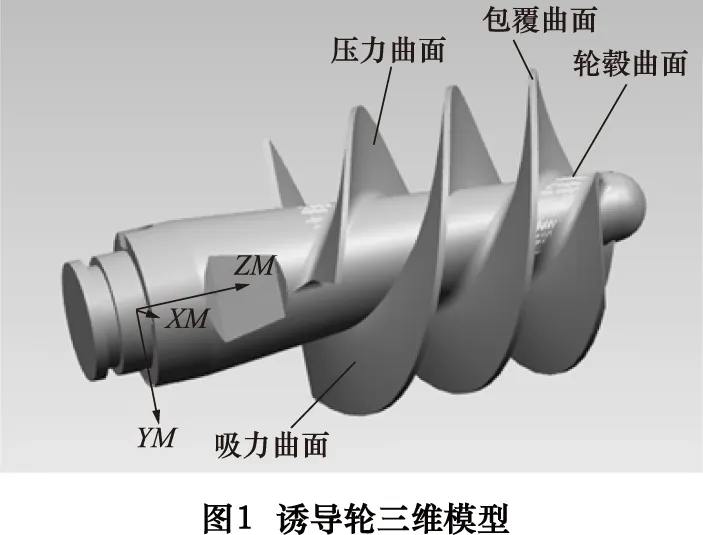

誘導輪一般由兩部分組成:輪轂曲面及葉片曲面,而葉片曲面通常由三部分組成:吸力曲面、壓力曲面及包覆曲面。輪轂面通常是一圓錐外表面。本文所研究的誘導輪是一個相比一般葉輪加工難度更大的變螺距誘導輪,其幾何特點為:葉片非常薄,其前端最薄處僅0.2 mm;流道深,流道開口最深處達17.18 mm:間距小,相鄰葉片的最小間距僅11.87 mm。三維模型如圖1所示。

1.2誘導輪數據點的測量

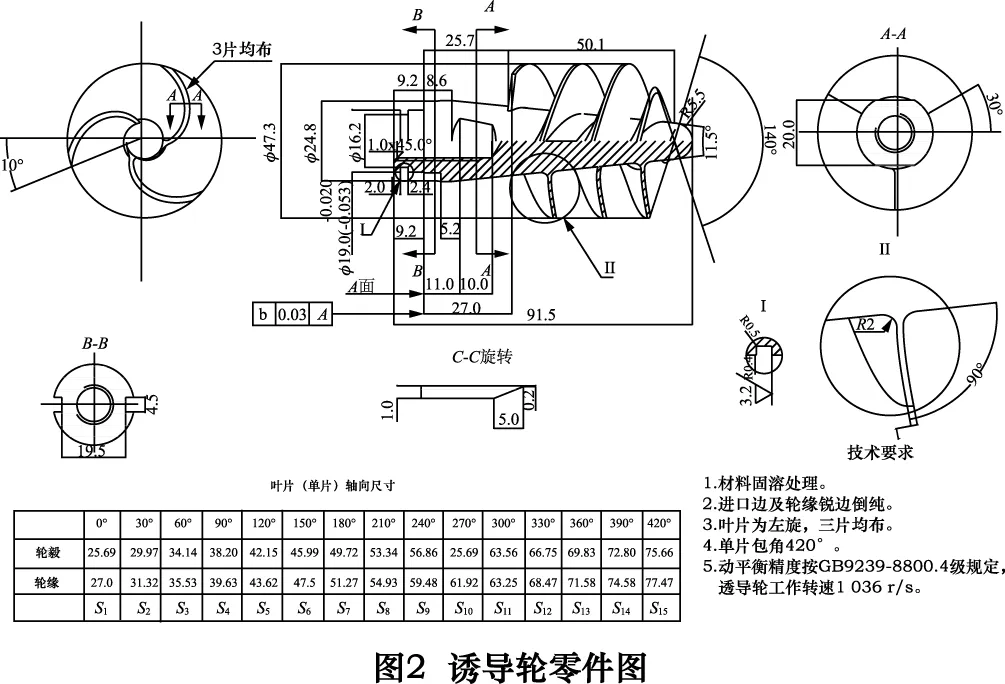

由于該企業所維修的誘導輪沒有原始的設計圖紙及數據。所以首先必須采用三坐標測量儀對該誘導輪的基本外形設計參數進行數據點的采集,同時對采集的數據進行修復和還原。本文采用海克斯康9128 活動橋式三坐標測量儀,通過接觸式測頭對該誘導輪每隔30°旋轉逐點掃描誘導輪零件輪轂及其中一個葉片表面獲得其表面的點云信息,通過對所測的數據進行分析發現輪緣軸向尺寸滿足以下關系式:

根據上式通過計算以確定出截面型值點數據。以繪制出該誘導輪的零件圖,如圖2所示。

2 誘導輪的參數化建模

依據誘導輪的零件圖分析其模型主要包括兩部分:輪轂曲面和葉片曲面,而葉片又包括包覆曲面、壓力曲面和吸力曲面3部分。通過對三坐標測量儀測量的各點數據進行分析,決定分4步完成對誘導輪建模。

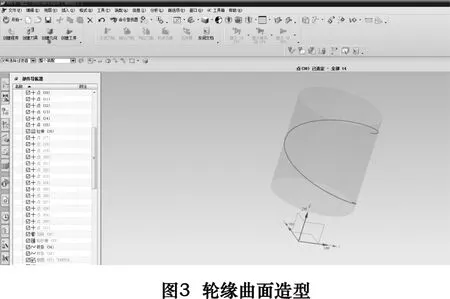

(1)首先完成葉輪輪緣曲面的造型。即進入UG/Modeling環境,在坐標系中逐點輸入三坐標測量儀所測量輪緣上點的坐標值。并將輸入的輪緣上點的坐標值抽象出樣條曲線,最后通過Extrude(拉伸)”命令,完成輪緣曲面部分的創建。如圖3所示。

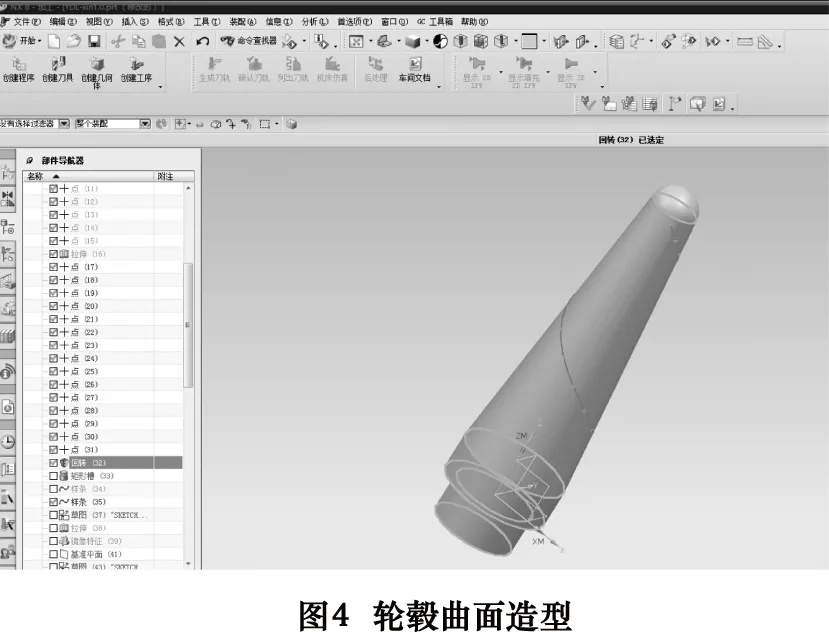

(2)同樣在坐標系中逐點輸入三坐標測量儀所測量輪轂上點的坐標值并抽象出樣條曲線,最后通過“回轉”命令,完成輪轂曲面部分的創建。如圖4所示:

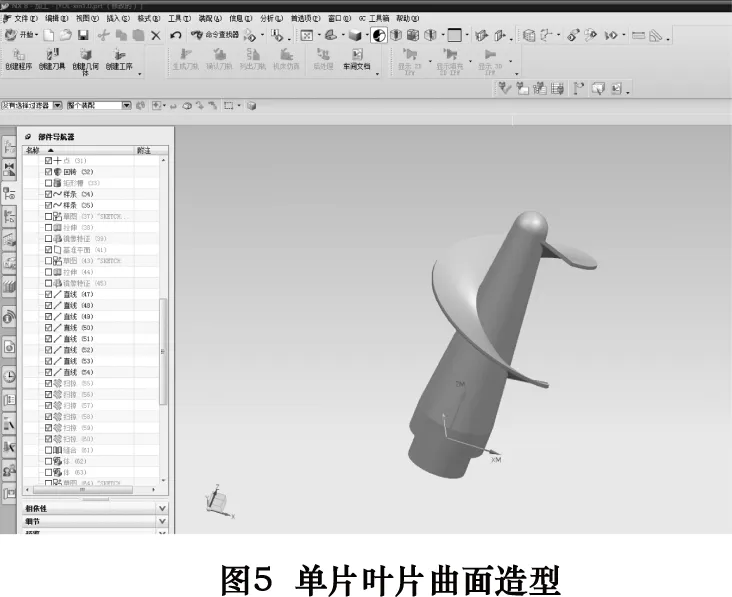

(3)為了能夠準確無誤地表達出葉輪曲面的幾何特征,確定選用“Swept(掃掠)”方式在剛剛繪制的輪緣內、外側樣條曲線的起始點和終點處根據葉片的厚度分別繪制引導線、母線,然后通過“Swept”掃掠命令,完成葉片曲面部分的創建。如圖5所示:

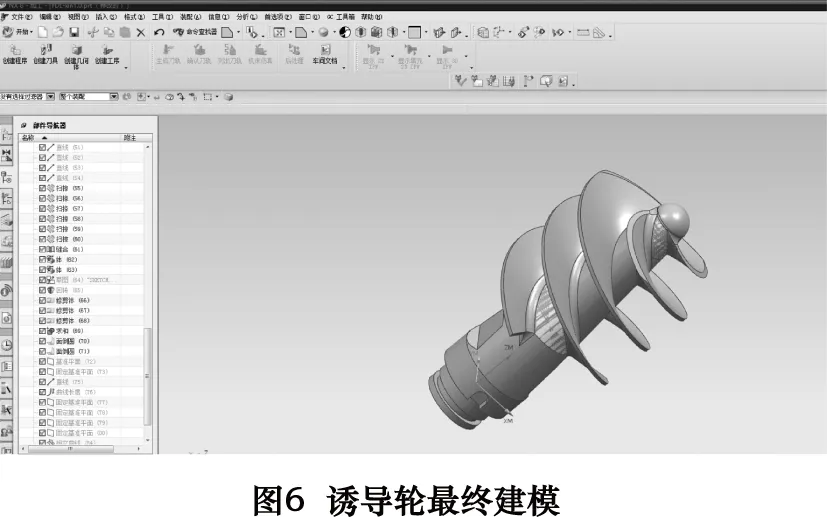

(4)將剛剛生成的單個的葉片曲面通過縫合指令將其與輪轂曲面縫合成一個整體。然后根據對稱性,關于Z軸采用陣列特性,對稱產生出其他兩葉片。然后對三片葉片進行修剪,同時完成葉片和輪轂接觸面的倒角以及底部等其他特征,最終完成誘導輪的建模。如圖6所示。

3 誘導輪刀路規劃和NC代碼的生成

3.1加工方案

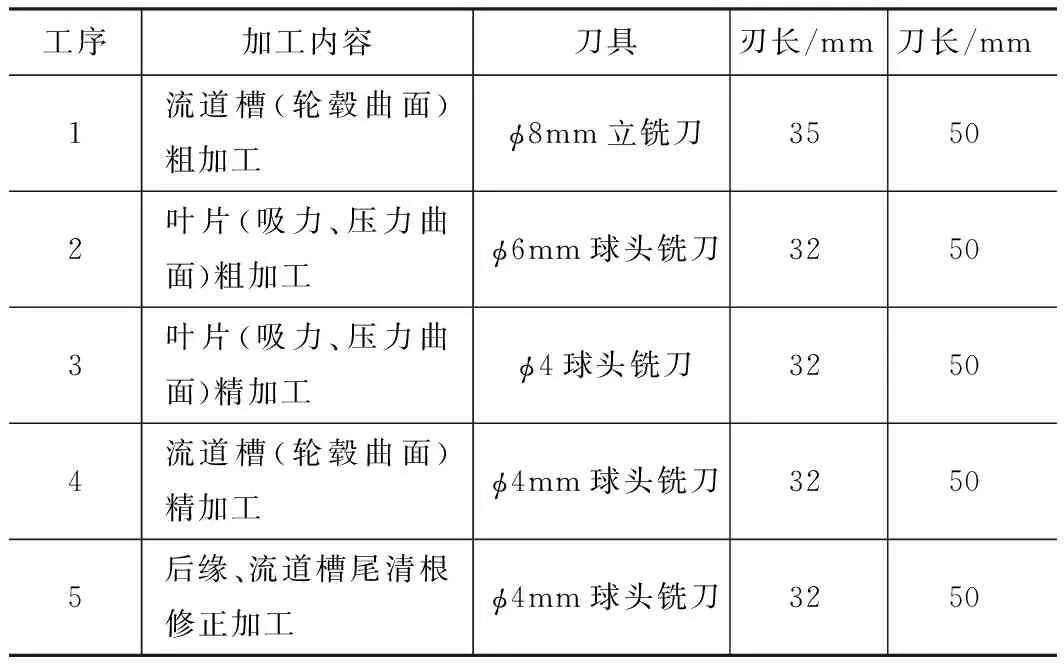

根據對該誘導輪的結構、成型特點、加工的技術要求和難點分析,并綜合考慮MAZAK車銑復合加工機床IT100的加工特點,設計該誘導輪的加工工藝方案。制定的該誘導輪的加工工藝方案如表1所示。

表1誘導輪加工工藝方案

工序加工內容刀具刃長/mm刀長/mm1流道槽(輪轂曲面)粗加工?8mm立銑刀35502葉片(吸力、壓力曲面)粗加工?6mm球頭銑刀32503葉片(吸力、壓力曲面)精加工?4球頭銑刀32504流道槽(輪轂曲面)精加工?4mm球頭銑刀32505后緣、流道槽尾清根修正加工?4mm球頭銑刀3250

3.2刀路軌跡的生成

按照上面的加工方案在UG加工模塊中創建各工序操作,并對各工序操作中切削、非切削運動參數以及刀軌形式等進行設置。誘導輪流道槽需要切除的余量較大,所以盡量選擇直徑較大的刀具進行加工。而葉片精加工及清根所用刀具通常采用直徑小于葉片根部圓角的刀具。

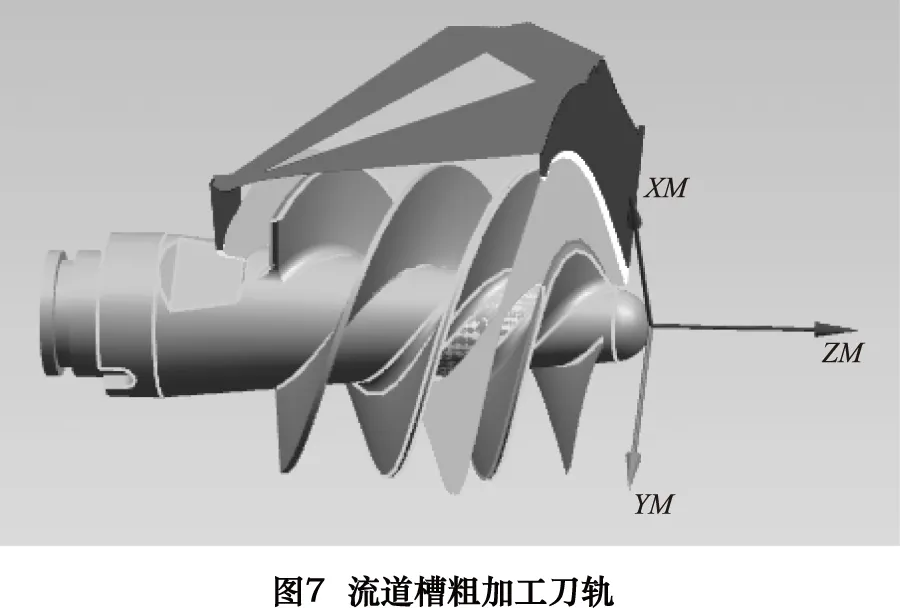

3.2.1流道槽粗加工

流道槽的粗加工必須從葉片的吸力、壓力兩個曲面分別進行開粗加工,否則容易使得葉片產生扭曲變形。刀具選擇φ8mm的硬質合金立銑刀,主軸轉速設定為 4 500 r/ min,fz設定為0.2 mm/ r,ap為1 mm,驅動方法設置曲面方式,刀軸控制設置為相對于驅動體。同時設置切削層深度選項相關參數,深度模式:從包覆插補至輪轂,每刀深度恒定。其刀路軌跡如圖7 所示。

3.2.2葉片粗、精加工

為了保證葉片不產生扭曲變形以及加工的表面質量,因此葉片的粗精加工同樣必須從葉片的吸力、壓力兩個曲面分別進行。葉片粗加工φ6mm的硬質合金球頭銑刀,主軸轉速為 6 000 r/ min,fz設定為0.2 mm/ r,ap為0.25 mm。葉片精加工采用φ4mm的硬質合金球頭銑刀,主軸轉速為 8 500 r/ min,fz設定為0.15 mm/ r,ap為0.25 mm。設置葉片粗精加工驅動方法,要粗精加工的幾何體為葉片,要切削的面為吸力面、壓力面和前緣,葉片邊緣點為沿葉片方向,切削方向為順銑。其刀路軌跡如圖 8所示。

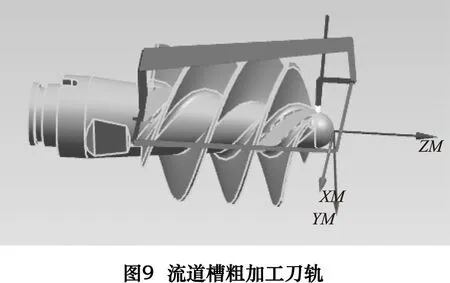

3.2.3流道槽精加工

流道槽精加工采用φ4mm的硬質合金球頭銑刀,主軸轉速為 8 500 r/ min,fz設定為0.15 mm/ r,ap為0.25 mm。流道槽精加工驅動方法設置曲面方式,刀軸控制設置為遠離直線。切削方向為順銑,模式為單向。其刀路軌跡如圖 9所示。

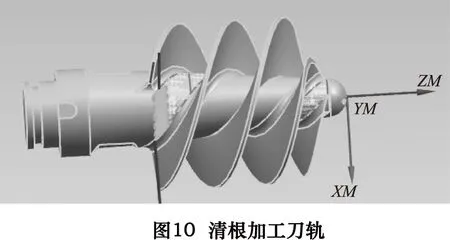

3.2.4清根加工

誘導輪加工完成后,還需要對葉片的根部以及尾部進行精加工,即清根加工。采用φ4mm的硬質合金球頭銑刀,主軸轉速為 8 000 r/ min,fz設定為0.15 mm/ r,ap為0.25 mm, 驅動方法設置曲面方式,刀軸控制設置為遠離直線。要加工的幾何體為葉根圓角,切削的面為左面、右面和前緣 ,切割條帶為步進,切削方向順銑。其刀路軌跡如圖10所示。

3.3NC代碼的生成

CAD/CAM軟件后置處理中可以生成指定不同數控系統的機床能夠識別的NC代碼。但不管是哪種數控系統的NC代碼,其往往都來自于相同的刀軌文件。即所來源的刀軌文件固定不變。因此,利用UG軟件生成所設計的誘導輪流道、葉片以及清根等每一部分加工的刀軌文件。最終在專用后置處理器中,將這些刀軌文件生成機床能夠識別的NC代碼。

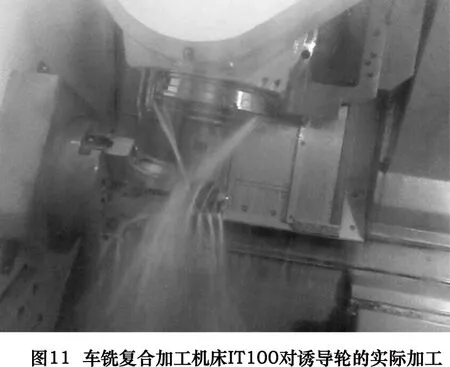

4 實際加工驗證

在利用UG軟件完成該誘導輪的刀路規劃以及采用專用后處理器生成NC程序后。為了驗證該方法的可行性以及實用性,利用本單位MAZAK車銑復合加工機床IT100對該誘導輪仿真模型進行了實際加工驗證如圖11所示。經實際檢測,在MAZAK車銑復合加工機床IT100上實際加工所得到的誘導輪葉片部分的表面粗糙度為6.3 μm,葉片及其他部分均完全達到其設計要求。同時比原來的誘導輪形狀更加完美,同軸度更高。而且還將誘導輪原來的先車削,然后再銑削的兩道工序減少為由車銑復合一道工序一次裝來加工完成。再次證明該方法切實可行。

5 結語

本文針對某缺少原始數據及設計圖紙的誘導輪加工,提出了一種采用逆向反求技術實現其仿制加工的方法。即:(1)采用三坐標測量儀對該誘導輪的基本外形設計參數進行數據點的采集,同時對采集的數據進行修復和還原。(2)根據采集的點云數據利用UG軟件分別對該誘導輪進行參數化建模,以及其加工刀軌文件的設計。(3)利用自己開發的專用后處理器生成加工所需的NC代碼,并通過MAZAK車銑復合加工機床IT100進行了實際加工驗證。通過驗證該方法加工的零件不僅完全滿足實際要求、操作方便,而且提高了生產效率,降低了生產成本。同時也為其他類似零件的加工制造以及對已有零件進行技術消化、吸收和改進提供借鑒方法,在實際生產中有很好的推廣應用價值。

[1]陳文濤,夏芳臣,涂海寧. 基于 UG&VERICUT 整體式葉輪五軸數控加工與仿真[J]. 組合機床與自動化加工技術,2012(2):102-104.

[2]何志偉,嚴雋薇,張浩.數控加工過程建模和仿真的研究與應用[ J] .組合機床與自動加工技術, 2004 (3):5-7.

[3] 蔣凱偉,蘇鐵熊,王軍.基于接觸式測量的壓氣機葉輪的逆求技術[J].機械工程與自動化,2008(2):34-38.

[4]黨改慧,陳玉剛,胡高社,等.基于 UG 和VERICUT的葉輪加工仿真研究[J].煤礦機械,2013(4):158-159.

[5]李芳,劉凱,王昊,等.基于 VERICUT 的雙轉臺五軸數控微型銑床建模和仿真 [J].組合機床與自動化加工技術,2013(2):114-116.

[6]左曉明,吳海兵,陳小崗.非正交雙轉臺加工中心五軸定位銑削的后置處理與仿真驗證[J].機械科學與技術,2012,31(1):154 -158.

[7]楊明莉.葉輪零件的逆向建模和加工仿真[J].組合機床與自動化加工技術,2015(1):130-133.

[8]王霄.逆向工程技術及其應用[M].北京: 化學工業出版社,2004.

[9]鄒偉全.VERICUT 軟件在多軸數控加工中的應用[J].河南科技,2013(6):108.

[10]李鐵鋼.基于UG和 VERICUT 的車銑復合加工[J].沈陽工程學院學報,2013(9):81-83.

如果您想發表對本文的看法,請將文章編號填入讀者意見調查表中的相應位置。

Research on reverse modeling and numerical control processing of induced wheel

GOU Jianfeng①②

(①College of Mechanical and Precision Engineering, Xi’an University of Technology, Xi’an 710048, CHN; ②Department of Mechanical and Electrical Engineering, Sichuan Engineering Technical College, Deyang 618000, CHN)

A method is proposed to realize the process of imitation by using reverse technology in the process of induction wheel of a certain lack of original data and design drawings. First, the three-coordinate measuring instrument is used to collect the basic shape design parameters of the inducer, and the data are restored and restored. Then, according to the collected point cloud data using UG software to carry out parametric modeling, tool path file and NC code generation. And through the MAZAK turning-milling composite IT100 was verified by the actual processing. The parts processed by the method not only meet the requirements of the actual operation, but also improve the production efficiency and reduce the production cost. At the same time, it also provides a reference method for the processing and manufacturing of other similar parts as well as the technical digestion, absorption and improvement of the existing parts.

inducer; reverse engineering; modeling; NC machining

TH162

A

10.19287/j.cnki.1005-2402.2016.08.022

茍建峰,男,1983年生,博士研究生,副教授,加工中心技師,主要從事數控加工技術研究。

(編輯孫德茂)(2016-04-05)

160833