某壓路機空調壓縮機支架振動故障分析

蘇俊收,耿彥波,張戰文

(江蘇徐州工程機械研究院,江蘇 徐州,221004)

?

某壓路機空調壓縮機支架振動故障分析

蘇俊收,耿彥波,張戰文

(江蘇徐州工程機械研究院,江蘇 徐州,221004)

為解決某壓路機在轉速1 350 r/min左右出現異常振動問題,應用有限元軟件分析壓縮機支架各階固有頻率及振型,發現壓縮機支架前兩階固有頻率偏低是造成故障的主要原因,通過對新、舊車的振動瀑布圖分析可知,壓縮機支架使用一段時間后螺栓松動引起支架固有頻率下滑,結合發動機振動加速度幅值譜分析,判定異常振動是由發動機點火激勵2倍頻振動激發壓縮機支架共振引起。

振動與波;模態;瀑布圖;頻譜;固有頻率

壓縮機作為壓路機空調核心部件,通常通過支架固定在發動機上,由皮帶輪驅動。壓縮機支架在壓路機作業過程中會受到各種動態載荷作用,使得壓縮機支架產生振動,如果振動幅值較大就會引發振動疲勞破壞。振動疲勞是指支架受到與其自身固有頻率接近的動態載荷,使結構產生共振從而導致疲勞破壞[1]。在此情況下一定的激勵會產生更大的響應,以至于在一處或幾處產生局部永久性積累損傷,經一定循環次數后產生裂紋或突然發生完全斷裂。

壓縮機支架的動態特性會直接影響到壓縮機工作的可靠性,例如支架螺栓的松動將導致壓縮機皮帶的異常磨損及異響,支架剛度不足將導致壓縮機振動加速度過大,甚至導致壓縮機管路斷裂等故障[2]。文中主要通過有限元分析軟件及振動分析研究某型壓路機使用一段時間后,在1 280 r/min至1 440 r/min轉速區間內,整車出現異常振動故障的原因。

1 壓縮機支架的有限元分析

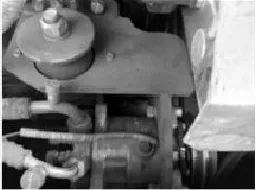

壓縮機支架的實際模型如圖1所示,壓縮機位于發動機的右后側,壓縮機通過5顆螺栓固定在支架上,壓縮機的支架與發動機右后支腿做成一個整體。

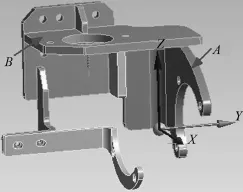

圖2為有限元分析模型,壓縮機簡化為一個質量點,與5個螺栓孔耦合在一起,壓縮機質量m=6.7 kg,繞X軸的轉動慣量IXX=15 000 kg?mm2,繞Y、Z軸的轉動慣量IYY=IZZ=21 000 kg?mm2,發動

圖1 壓縮機支架

機懸置三個方向的剛度用三個方向的彈簧來代替,懸置的剛度ky=450 N/mm,kx=kz=450 N/mm,發動機通過6個螺栓固定在壓縮機上。

圖2 壓縮機支架有限元分析模型

有限元邊界條件為6個螺栓孔采用完全固定的方式,采用六面體占優的劃分方法,采用solid 185單元,劃分數量78 171,節點數量85 322,求出前6階固有頻率如表1,可以看前2階固有頻率不高,第1階振型如圖3,主要為Z方向的振動。

表 1壓縮機支架固有頻率

圖3 1階振型

2 新車支架加速度有效值分析

為研究壓縮機支架在運行過程中的加速度狀態,將兩個加速度傳感器放置在圖2中的A、B兩點,其中A點代表壓縮機支架的振動狀態,B點代表發動機的振動狀態,測試工況為發動機從怠速逐漸加速到最高轉速的過程,信號的采樣頻率為2 560 Hz,每隔一秒進行一次有效值統計,整個升速過程在65秒左右。

圖4、圖5為新車測試結果,在Y、Z方向壓縮機的振動比發動機大,基本上是發動機支架位置振動有效值的1.5倍左右,在最高檔時A點的加速度有效值已經超過3個g,在沖擊條件下壓縮機及支架的工作狀態將極為惡劣。

圖4 新車壓縮機加支架B點加速度有效值

圖5 新車壓縮機加支架A點加速度有效值

B點的振動有效值隨著轉速上升均勻增大,A點的振動有效值隨著轉速上升較快,并且存在劇烈波動,從振動的角度看結構可能出現了諧振現象,因此,需要對結構振動特征進行頻譜分析。

3 支架運行模態參數識別

3.1新車支架運行模態參數識別

測試壓縮機支架實際的固有頻率可以采用各種模態實驗,比如利用力錘或電磁激振器,但在實際當中,有時候錘擊法或激振器法并不理想,例如,動力總成質量太大,動力總成的空間狹小無法找到合適的錘擊點等。文中采用了運行狀態下的參數識別方法,原理上與階比分析方法類似,因為并不考察回轉基頻及其倍頻在升速下的關系,所以無需進行轉速跟蹤,采用等時基采樣,運用加速度幅值,對模態頻率進行大致估計[3]。具體分析步驟如下:

(1)將發動機從怠速勻速升到最高,測試A點的振動加速度時域信號,采樣頻率2 560 Hz。

(2)對信號進行STFT變換,求出功率譜,變換窗口長度為5 120點,數據重疊率為75%,繪制功率譜瀑布圖。

(3)在功率譜瀑布圖中,各階模態頻率處會出現極大值,因此可以通過極值搜索的方法得到各階模態頻率。

在信號計算中采用了短時傅里葉變換-STFT[4],其定義如式(1)所示。

式中?代表復數共軛,γ(τ)為一時間寬度很小的時窗。STFT的時間-頻率能量分布(瞬時功率譜)SPEC定義為STFT(t,f)模的平方即

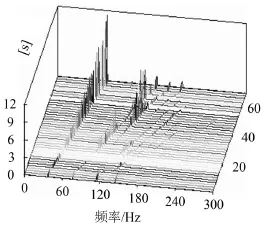

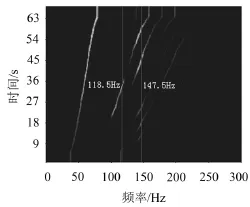

圖6為新車A點在升速過程中Z方向的功率譜瀑布圖,橫坐標為頻率,縱坐標為時間,高度方向為幅值,可以看出,最左邊的譜線為發動機點火激勵,隨轉速上升振動的幅值逐步增大,而右側出現島狀譜線即說明結構存在諧振現象[5],圖7為圖6的等高線圖,可以看出存在兩個明顯的諧振頻率,分別為f1=118.5 Hz,f2=147.5 Hz,其實還存在更高階的固有頻率但是受到信噪比的限制難以準確識別。

圖6 新車A點Z方向功率譜瀑布圖

圖7 新車A點Z方向功率譜瀑布圖

利用有限元分析方法及運行狀態下參數識別的方法對支架固有頻率的識別對比如表2所示。

表2 兩種方法計算的固有頻率對比

從表2可以看出兩種方法計算結果差距不大,有限元仿真值前2階偏大也是正常的,因為支架上6個螺栓孔采用全部固定的理想邊界條件,并且忽略了壓縮機皮帶及發動機質量的影響,因而有限元的計算結果是偏大的。

3.2舊車支架運行參數識別

通過對現場某臺經過強化實驗的車進行測試,壓縮機支架A點的振動瀑布圖如圖8所示。

圖8 舊車A點Z方向功率譜瀑布圖

從圖8可以看出,支架固有頻率隨著車輛的使用發生降低,通過檢查右后支架6個螺栓發現確實出現松動和滑移。

4 支架振動分析

發動機支架雖然作為一個連接發動機與轉臺及壓縮機的連接部件,但就其自身結構來講也是一個振動系統,發動機的振動通過支架傳遞到壓縮機上[6-7],故此系統為被動隔振系統,基礎激勵型的隔振系統頻響曲線為

式中R——放大因子

ε——阻尼比

r——激勵頻率與固有頻率的比值

壓縮機支架與橡膠減震器及皮帶相連,故假設支架結構的阻尼比ε=0.1,頻響曲線見圖9。

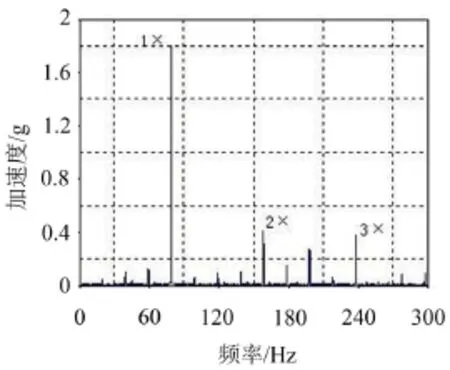

為避開發動機的激勵頻率,發動機支架的設計要求其固有頻率盡量高,若激勵頻率接近結構固有頻率便會產生諧振。圖10為最高轉速下發動機Z方向振動的加速度幅值譜,發動機為4缸4沖程,最高轉速為2 382 r/min,點火激勵的頻率為79.4 Hz,2倍及3倍點火頻率為158.8 Hz、238.2 Hz,可以看出支架前兩階固有頻率落在了發動機點火頻率的2倍頻內,這是導致壓縮機振動劇烈的主要原因,而根據圖8,舊車1階固有頻率為92 Hz,計算可知92 Hz對應點火激勵2倍頻下發動機的轉速為1 380 r/min,正好落在1 280 r/min~1 440 r/min故障轉速區間內,這是導致異常振動的主要原因。現場對發生螺栓松動的舊車進行擰緊,振動故障排除。

圖9 基礎激勵系統的隔振率

從圖8也可算出新車在1 785 r/min時也存在共振,但是由于發動機轉速高感覺不明顯,而此轉速為柴油機最常用轉速,此轉速又加速了結構動態性能的衰減。

5 結語

(1)有限元分析結果與運行狀態下參數識別得到前兩階固有頻率相差較小,能夠滿足工程應用要求,可為故障診斷和結構改進提供理論支持。

(2)結合發動機的激勵譜和支架固有頻率,分析得到結構產生異常振動的原因為支架運行中振動過大導致螺栓松動引起支架固有頻率降低,點火2倍頻激勵激發了支架一階固有頻率的振動。

圖10 發動機Z方向振動幅值譜

[1]朱繼梅.非穩態振動信號分析[J].振動與沖擊,2000,19(2).

[2]秦榮.基于振動分析的發動機故障診斷實用方法研究[D].廣州:華南理工大學,2011.

[3]鐘秉林.機械故障診斷學[M].北京:機械工業出版社,1997.

[4]郭瑜,秦樹人.無轉速計旋轉機械升降速信號零相位階比跟蹤濾波[J].機械工程學報,2004,40(3).

[5]許本文,焦群英.機械振動與模態分析基礎[M].北京:機械工業出版社,1998.

[6]邱飛力,張立民,張衛華,等支架結構建模中設計參數的修正與優化[J].噪聲與振動控制,2014,34(1):36-40.

[7]邱飛力,張立民,張衛華,等.基于響應面方法的支架結構模型修正研究[J].噪聲與振動控制,2014,34(3):139-143.

Analysis of Vibration Fault of anAir-conditioner Compressor Bracket in a Roller

SU Jun-shou,GENG Yan-bo,ZHANG Zhan-wen

(Jiangsu Xuzhou Construction Machinery Research Institute,Xuzhou 221004,Jiangsu China)

To analyze the abnormal vibration fault of a roller at about 1350rpm speed,the finite element software is used to compute the natural frequency and vibration mode of each order of the compressor’s bracket.It is found that the main cause of the fault is the low natural frequencies of orders 1 and 2 of the compressor’s bracket.Through the analysis of the vibration waterfall diagrams of new and old compressor’s brackets,it is found that the abnormal vibration will cause bolt loose after some time operation of the compressor’s bracket which can lower the natural frequency.Combining with the engine vibration acceleration amplitude spectrum,it is found that the abnormal vibration is inspired by double frequency vibration during the engine ignition which stimulates the resonances of the compressor’s bracket.

vibration and wave;modal;waterfall diagram;spectrum;natural frequency

U463.1

ADOI編碼:10.3969/j.issn.1006-1335.2016.04.030

1006-1355(2016)04-0144-04

2015-12-06

蘇俊收(1988-),男,山東省聊城市人,碩士生,主要研究方向為工程車輛振動與噪聲分析。E-mail:sujunshou@163.com