石油鉆桿材料G105在不同條件下的疲勞斷裂

黃本生,陳 想,陳勇彬,李永斌

(1 西南石油大學 材料科學與工程學院,成都 610500;2 遼寧省新民市沈陽采油廠,沈陽 110316)

?

石油鉆桿材料G105在不同條件下的疲勞斷裂

黃本生1,陳想1,陳勇彬1,李永斌2

(1 西南石油大學 材料科學與工程學院,成都 610500;2 遼寧省新民市沈陽采油廠,沈陽 110316)

采用國產PQ-6型旋轉彎曲疲勞試驗機研究鉆桿管體材料G105的彎曲疲勞性能以及H2S腐蝕和缺口對試樣彎曲疲勞性能的影響,利用金相顯微鏡和掃描電子顯微鏡對光滑試樣斷口、缺口試樣斷口以及H2S腐蝕后試樣斷口進行微觀形貌分析。結果表明:在光滑試樣的疲勞極限載荷作用下,經過H2S腐蝕后的光滑試樣的疲勞壽命和缺口試樣的疲勞壽命相當,材料的疲勞壽命都從106降低至104;缺口試樣在缺口的高應力集中效應下,加快疲勞裂紋形核過程。H2S腐蝕對鉆桿疲勞性能影響的主要作用在于氫原子在材料內缺陷處聚集引起材料疲勞性能降低,缺口和H2S腐蝕都會加快疲勞裂紋的擴展。材料疲勞斷裂主要是因為試樣在交變應力的作用下上產生滑移最后致使位錯塞積而導致的。

G105鉆桿鋼;疲勞斷裂;斷口;滑移

鉆桿是石油、天然氣開采和地質勘探中的重要結構件,也是石油鉆柱的主要構件,其通常在交變載荷下工作,加上還受到環境介質和H2S的影響,鉆桿的服役條件十分惡劣,經常出現由疲勞和腐蝕疲勞引起的鉆桿失效的事故[1-5]。

國內外學者已經對鉆桿鋼的疲勞性能和斷裂機理進行了一定研究,大多學者都是從力學角度來研究鉆柱的疲勞失效。然而根據現場調查表明,鉆柱失效往往發生在很短的時間內,其壽命遠遠低于其疲勞壽命,這說明還存在影響鉆柱壽命的其他因素[6-14]。國外學者Dale認為裂紋擴展導致鉆柱疲勞失效的原因除了與金屬材質有關外,還與腐蝕、劃痕、應力突變、摩擦、微裂紋擴張等加速初始疲勞裂紋擴展的因素有關[15]。目前開發的油氣資源中,出現了大量含H2S油氣田,地層中H2S的存在會加速鉆桿的疲勞破壞。此外,鉆桿表面傷痕也會急劇縮短鉆桿的使用壽命,因此對鉆桿彎曲疲勞性能以及表面傷痕、H2S對鉆桿疲勞的影響開展研究都是十分必要的[16,17]。由于H2S毒性及疲勞試驗機的局限性,不能做腐蝕和疲勞的交互實驗,但是考慮到H2S對鉆桿危害性,本工作中腐蝕試樣的疲勞實驗是預腐蝕后疲勞,從側面分析H2S腐蝕對鉆桿疲勞的壽命的影響。因此本工作在前人的基礎上對目前使用量較大的G105石油鉆桿的管體材料在缺口和H2S腐蝕兩個因素作用下的疲勞斷裂行為進行研究,旨在弄清鉆桿材料疲勞性能的影響因素和不同情況下的斷裂機理,為鉆桿的使用以及新鉆桿材料的開發提供參考。

1 實驗材料和方法

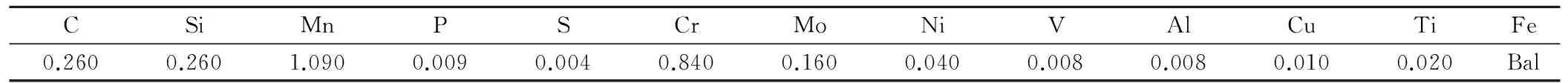

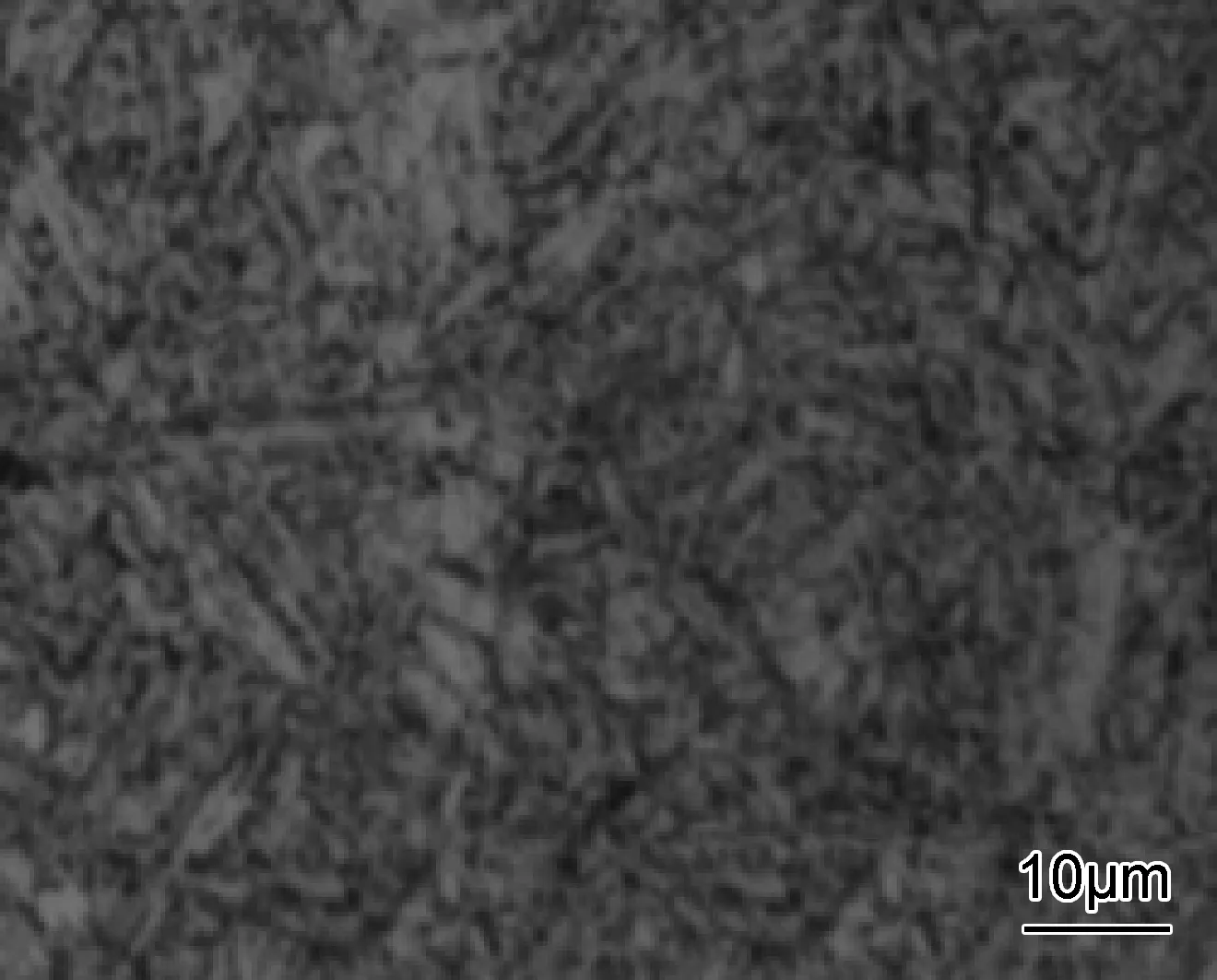

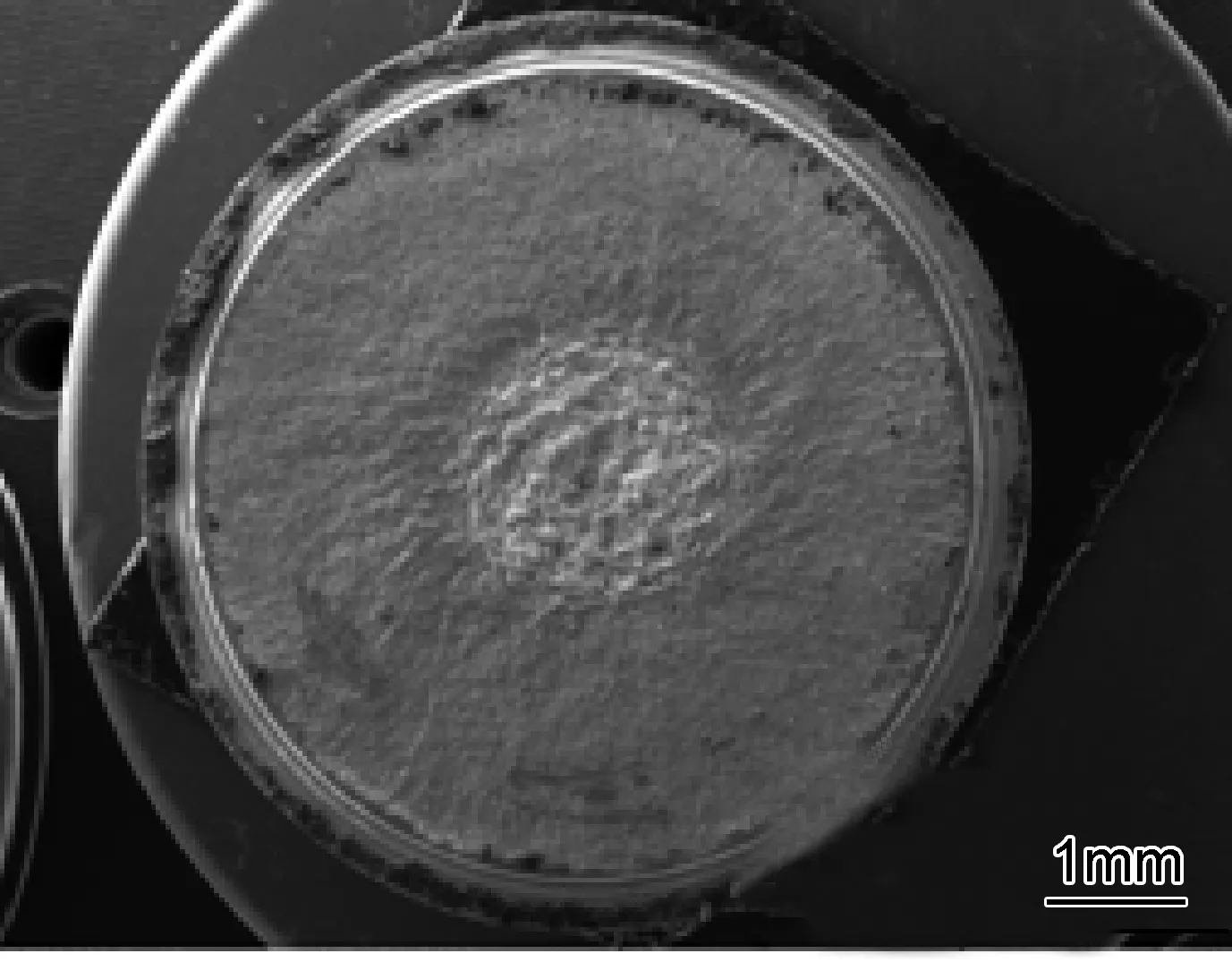

實驗材料為G105鉆桿管體材料(26CrMo),其化學成分如表1所示。其中S,P含量完全符合API對于鉆桿材料使用規范的要求。材料的力學性能如表2所示。該鉆桿的供貨狀態為調質態,在GX-51型金相顯微鏡下觀察材料的金相組織形態為回火索氏體,如圖1所示。

表1 G105鉆桿管體材料的化學成分(質量分數/%)

表2 G105鉆桿管體材料的力學性能

圖1 G105鉆桿鋼的金相組織Fig.1 Microstructure of G105 drill pipe steel

根據GB/T4337—2008標準開展旋轉彎曲疲勞實驗,疲勞試樣沿鉆桿的縱向取樣。實驗設備為國產PQ-6型旋轉彎曲疲勞試驗機,采用升降法進行,同時采用四點加力的對稱加載方式,即其循環特征值R=-1,轉速2850r/min。在空載正常運行的情況下,進行實驗加載操作,實驗將一直進行到試樣失效或超過預定應力循環次數107終止,實驗的環境溫度為20℃。分別測定光滑試樣和缺口試樣的旋轉彎曲疲勞壽命,并研究缺口對試樣疲勞壽命的影響。

將旋轉彎曲疲勞試樣在NACE標準溶液中浸泡,該溶液是由質量分數為5.0%的氯化鈉和質量分數為0.5%的冰乙酸溶解于蒸餾水中配制而成。實驗前,先使用N2除去溶液中的氧2h,然后持續通入H2S氣體96h。H2S腐蝕完成后,將試樣清洗后進行旋轉彎曲疲勞性能實驗,研究H2S對疲勞性能的影響。

采用VEGA-XMH掃描電鏡對不同條件下旋轉彎曲疲勞試樣的斷口進行觀察和分析,并使用能譜分析儀(EDS)對試樣斷口中夾雜物的成分進行分析,分析疲勞斷裂機理。

2 結果與分析

2.1G105鉆桿管體材料的旋轉彎曲疲勞壽命

2.1.1光滑試樣旋轉彎曲疲勞壽命

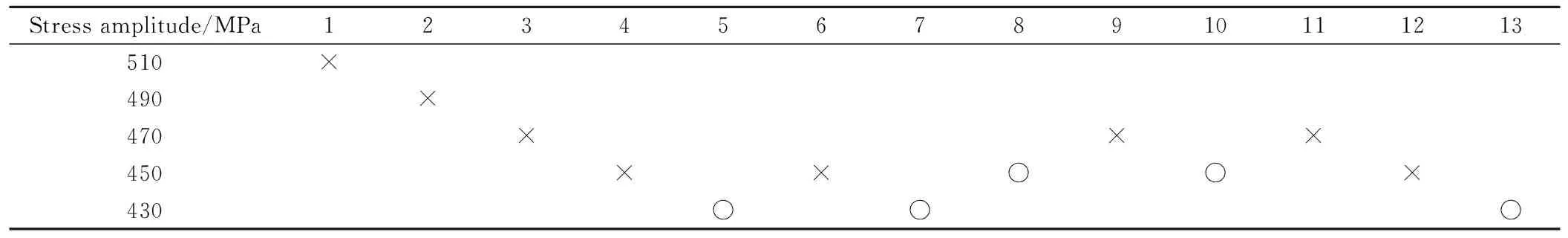

旋轉彎曲疲勞實驗的疲勞升降結果,如表3所示。G105鉆桿鋼的應力分散度比較小,為3級。這是因為,這種材料的內部夾雜比較少,成分比較均勻,另外,鋼的韌性比較好,對夾雜物處的疲勞裂紋形核具有較強的抵抗能力,不容易在缺陷處發生材料的疲勞破壞,從而使材料的疲勞性能比較穩定。

由旋轉彎曲疲勞實驗的疲勞升降結果得到G105鋼的應力-壽命曲線(S-N曲線),如圖2 所示。由圖2可知,隨著應力幅值的降低,疲勞壽命呈明顯的升高趨勢,當應力幅值降低到450MPa時,疲勞壽命超過106周次,隨著應力幅值的降低,疲勞壽命顯著延長,出現了疲勞壽命平臺。G105的疲勞極限為450MPa ,其疲勞性能符合典型的金屬疲勞S-N曲線。

表3 G105鉆桿鋼疲勞壽命實驗升降法結果

Note: ×-cycles have not reached 107, sample fracture; ○-more than 107cycles, sample without damage

圖2 G105鉆桿鋼的S-N曲線Fig.2 The S-N curve of G105 drill pipe steel

2.1.2缺口試樣旋轉彎曲疲勞壽命

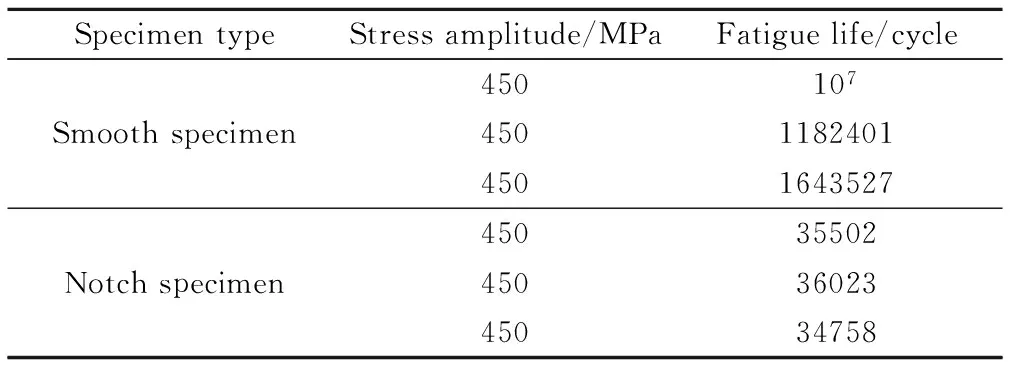

根據光滑旋轉彎曲疲勞實驗的實驗結果,選擇光滑試樣疲勞壽命達到106周次下的載荷對缺口試樣進行旋轉彎曲疲勞性能實驗。G105鉆桿鋼在缺口的影響下的壽命見表4。對比光滑試樣和缺口試樣疲勞壽命數據可知,在疲勞極限附近應力水平的作用下,由于試樣表面缺口的作用,G105鉆桿鋼疲勞壽命由106降低至3×104,鋼的疲勞壽命急劇降低。

表4 疲勞極限附近光滑和缺口試樣的疲勞壽命

2.1.3H2S腐蝕后光滑試樣旋轉彎曲疲勞壽命

光滑試樣經過H2S腐蝕后,在循環特征值R=-1,應力在疲勞極限附近的旋轉彎曲疲勞壽命如表5所示。G105鉆桿鋼經過H2S腐蝕后,其疲勞壽命遠低于未經過H2S腐蝕試樣的疲勞壽命,從106降低為104,這表明H2S腐蝕也會導致G105鉆桿鋼的疲勞壽命明顯降低。

表5 H2S腐蝕后光滑試樣疲勞壽命

2.1.4H2S腐蝕缺口試樣疲勞壽命

H2S腐蝕缺口試樣疲勞壽命如表6所示。由表6可知,在疲勞極限附近,G105鉆桿鋼缺口試樣的疲勞壽命為3×104,而經過H2S腐蝕后,疲勞壽命進一步降低,但下降幅度不大。因此,G105鉆桿鋼在缺口和H2S腐蝕兩種作用情況下,疲勞壽命主要受缺口的影響。

表6 H2S腐蝕缺口試樣疲勞壽命

2.2G105鉆桿旋轉彎曲試樣斷口形貌特征和機理分析

2.2.1光滑試樣疲勞斷口形貌和機理分析

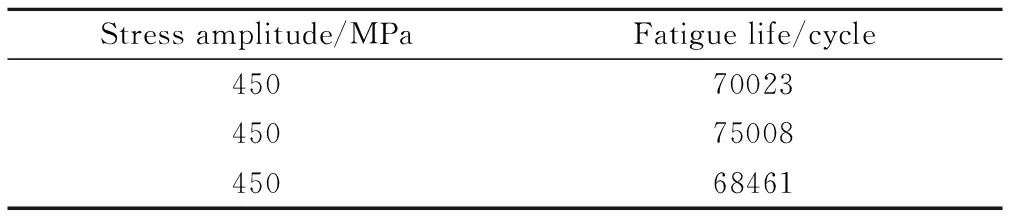

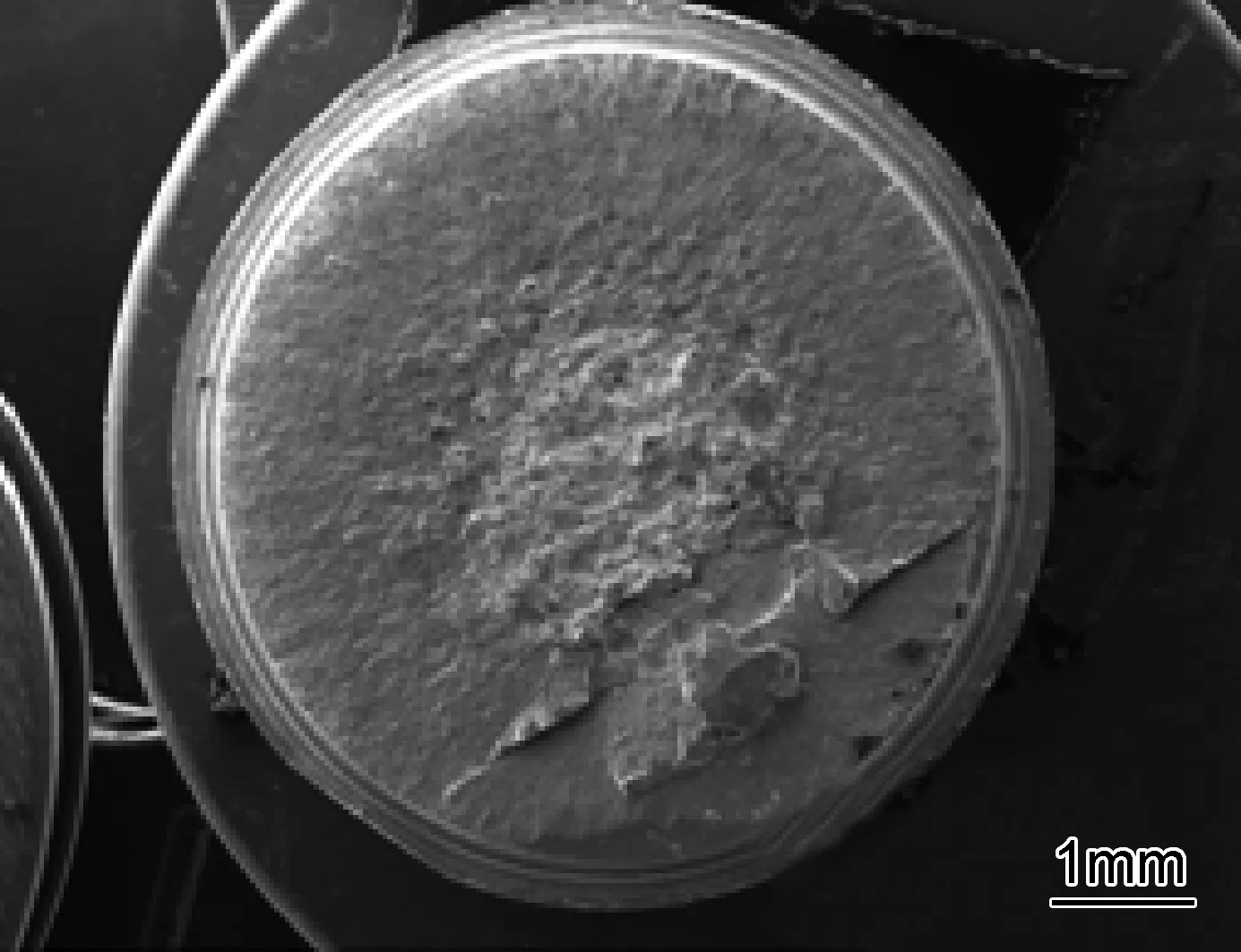

為了研究G105鉆桿鋼光滑試樣的疲勞斷裂機理,對循環次數為106的G105鉆桿鋼光滑試樣斷口形貌圖進行觀察分析,結果如圖3~6所示。圖3是G105鉆桿鋼光滑試樣的旋轉彎曲疲勞斷口整體形貌。由圖3可知,疲勞斷口分為三個區域:疲勞斷口由于在循環應力作用下裂紋擴展后經過反復擠壓形成的較暗區域、裂紋擴展過程中沒有受到反復擠壓的區域以及瞬斷區。即疲勞源區、疲勞裂紋穩定擴展區和快速瞬斷區。

圖3 26CrMo光滑試樣宏觀斷口形貌Fig.3 Macro fracture morphology of a smooth specimen

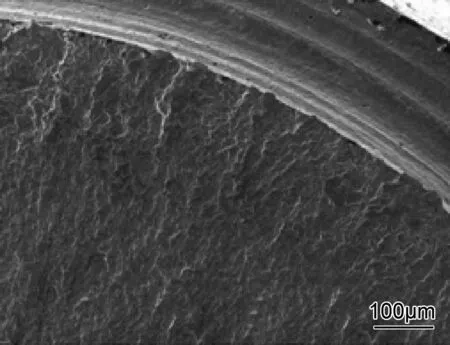

圖4為26CrMo裂紋擴展受擠壓區域形貌圖。由圖4可知,該區域的表面形貌為試樣斷口相互擠壓后形成的壓痕。疲勞裂紋的裂紋源存在于該區域的表面附近位置,但由于壓痕的存在,疲勞裂紋起源處形貌被破壞,無法觀察到疲勞裂紋起始形貌。壓痕形成的原因是由于在這些部位裂紋最早發生形成,在循環應力的作用下,在彎曲疲勞實驗中裂紋擴展過程中裂紋先擴展的區域的斷面受到反復受到擠壓作用,破壞了金屬的擴展的原始形貌,留下擠壓形貌特征。

圖4 26CrMo裂紋擴展受擠壓區域形貌Fig.4 The morphology of region of crack initiation

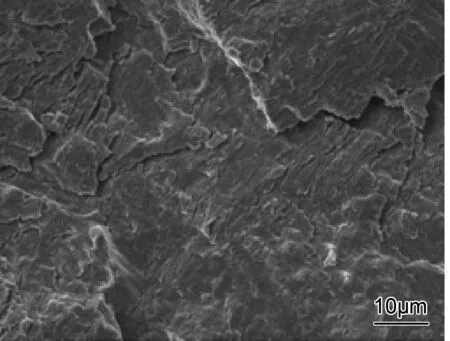

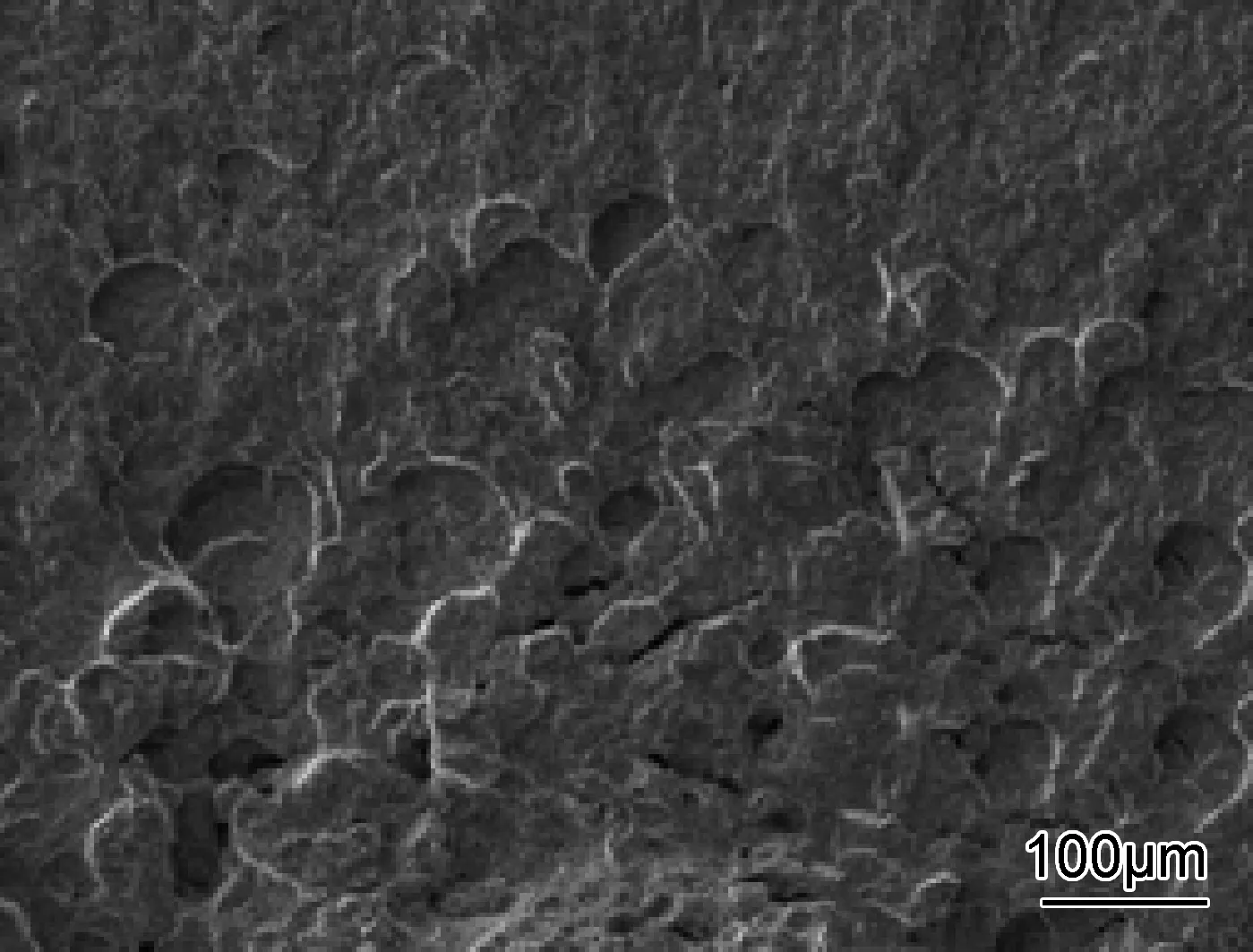

圖5為26CrMo疲勞裂紋擴展區形貌圖。由圖5可知,裂紋擴展的途徑是穿晶型的,在裂紋擴展區存在疲勞條帶。疲勞斷口比較粗糙,明顯觀察到撕裂片層的存在,其斷裂微觀形貌表現為撕裂狀斷裂,并且可以觀察到疲勞輝紋的存在,其裂紋的擴展表現為韌性擴展方式。疲勞條帶與裂紋擴展方向垂直,斷裂表面出現了明顯的二次裂紋,與主裂紋呈一定角度。裂紋擴展區表面并不平整,可以推斷裂紋在擴展過程中不斷改變方向,一定程度上減緩了疲勞裂紋的擴展速率,提高了材料的疲勞壽命。

圖5 26CrMo疲勞裂紋擴展區形貌Fig.5 The morphology of region of crack propagation

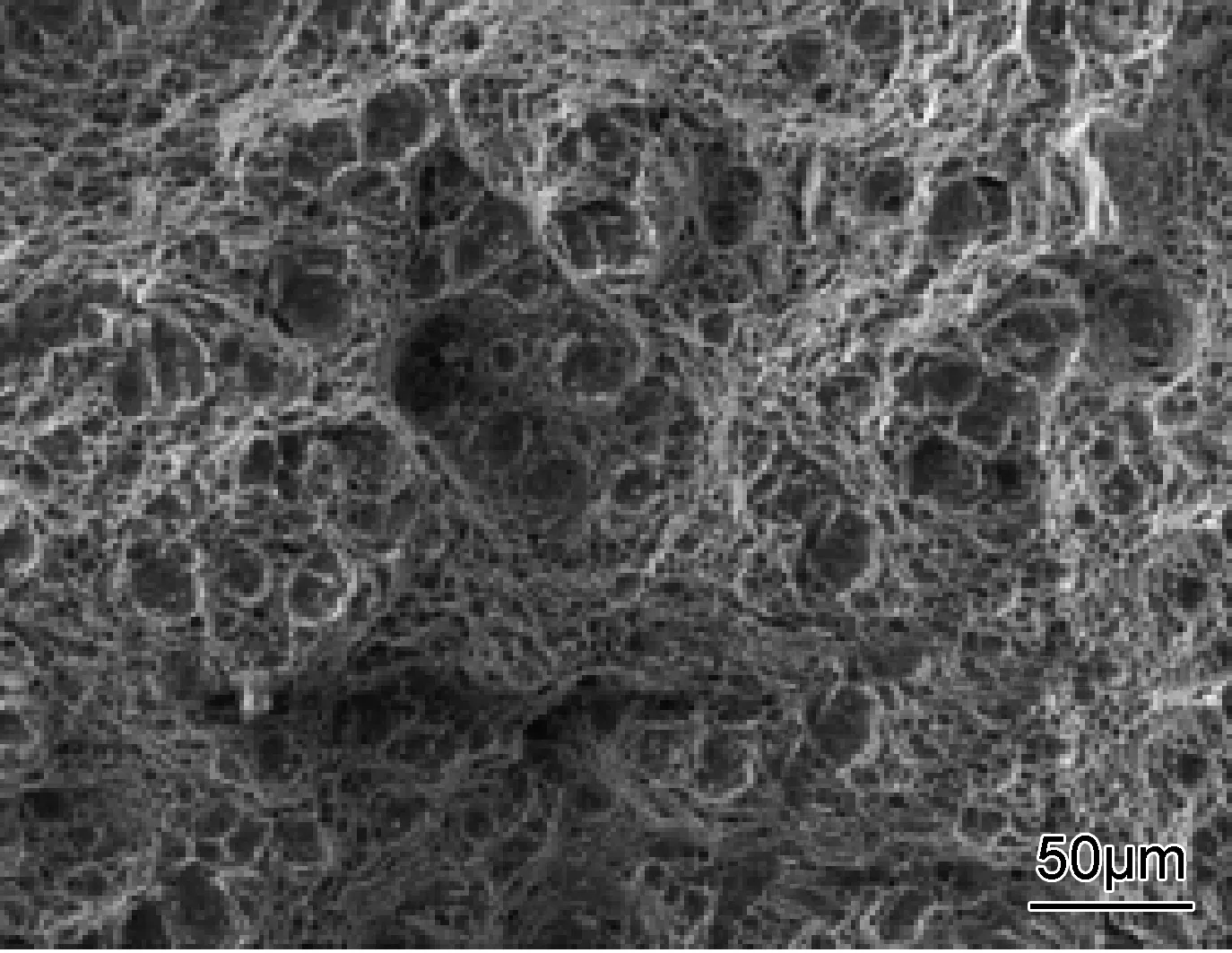

圖6為26CrMo疲勞斷裂的瞬斷區形貌圖。由圖6可知,該處存在大量的韌窩,且大韌窩數目比較多,韌窩大而深。當材料的屈服強小于外加應力情況下,材料內部的缺陷位置(如夾雜物、析出相、晶界、亞晶界或其他范性形變不連續)將會發生位錯塞積,進而導致應力集中,并形成顯微孔洞,隨應變的增加,顯微孔洞將長大,并發生相互吞并,最終在斷口上形成酒杯狀微孔坑—韌窩。在大韌窩底部存在顆粒狀的夾雜物,夾雜物的尺寸約為2~4μm。

圖6 26CrMo光滑試樣瞬斷區形貌Fig.6 The morphology of the region of instantaneous fracture

2.2.2缺口試樣疲勞斷口形貌和機理分析

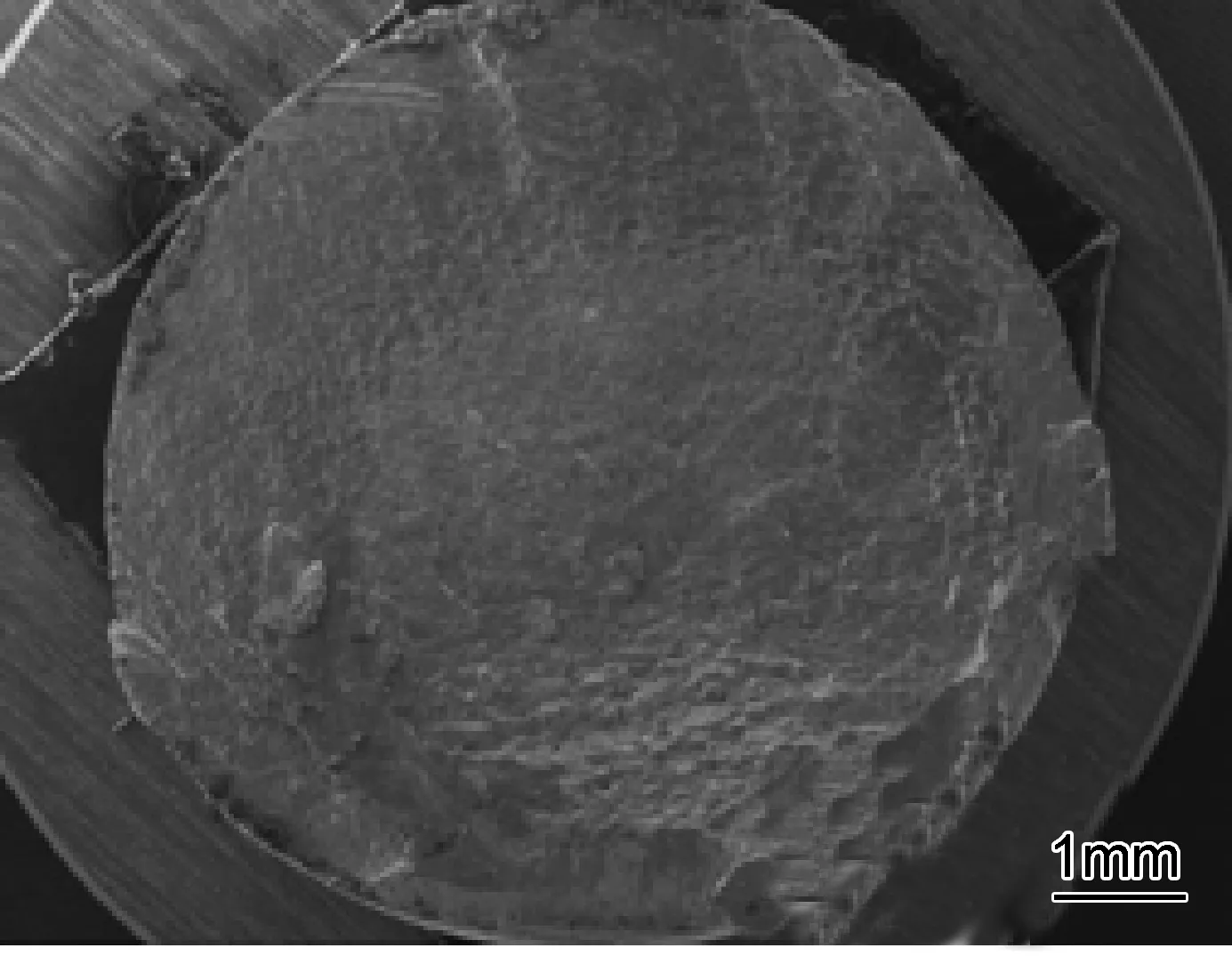

為了研究G105鉆桿鋼缺口試樣的疲勞斷裂機理,對循環次數為106的G105鉆桿鋼缺口試樣斷口形貌圖進行觀察分析。圖7為26CrMo缺口試樣圖宏觀斷口形貌。試樣的近表面處的擠壓痕跡在斷口中占的比例比較小,說明疲勞裂紋的萌生也比較快。裂紋源形成的快慢,是決定材料疲勞壽命的大小的主要因素。缺口試樣的疲勞裂紋萌生在試樣表面的缺口根部處。缺口產生的應力集中效應使得試件缺口根部的局部應力最大,在應力集中的作用下,局部滑移和基體與夾雜物界面處發生分離的速率提高,明顯加快了疲勞裂紋的形核速率,形成疲勞裂紋源。缺口的存在使得材料疲勞壽命急劇下降。在表面高的應力集中作用下,裂紋在缺口根部形核擴展后最終形成圖7所示的斷口形貌,這是試樣承受高應力集中所產生的典型形貌。由于應力集中,裂紋在四周形核,進而擴展最終在試樣中心部位發生斷裂。

圖7 26CrMo缺口試樣宏觀斷口形貌Fig.7 Macro fracture profile of notch specimen

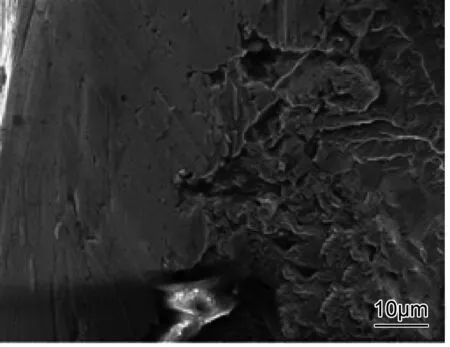

圖8為26CrMo缺口試樣近表面處形貌。疲勞源位置在近表面。在該區域并未發現大尺寸的缺陷和夾雜。

圖8 26CrMo缺口試樣近表面處形貌Fig.8 Morphology near surface of notch specimen

圖9為缺口試樣疲勞裂紋的擴展階段形貌圖。與圖8相比,缺口試樣的裂紋擴展區形貌上更加平整,在缺口試樣的斷口上可以觀察到河流狀花樣,觀察到小的解理面。這是由于在應力集中的作用下,裂紋尖端的應力場強度因子比較大,疲勞裂紋從試樣表面四周萌生后,其裂紋尖端的局部應力超過材料的屈服強度,導致裂紋的擴展沿著局部應力的方向向前迅速擴展,其擴展速度比較大,因此最終在斷口的表面留下比較光滑的裂紋擴展形貌特征。

圖9 26CrMo缺口試樣裂紋擴展區形貌Fig.9 Morphology of region of crack propagation

圖10為26CrMo缺口試樣瞬斷區形貌,在瞬斷區出現大量小韌窩,在大韌窩底部可以觀察到尺寸為2~4μm小圓粒狀夾雜物。

圖10 26CrMo缺口試樣瞬斷區韌窩形貌Fig.10 Morphology of region of instantaneous fracture

圖11 H2S腐蝕后26CrMo試樣宏觀斷口形貌Fig.11 Macro morphology of fracture profile of smooth specimen after H2S corrosion

2.2.3H2S腐蝕后光滑試樣斷口形貌和機理分析

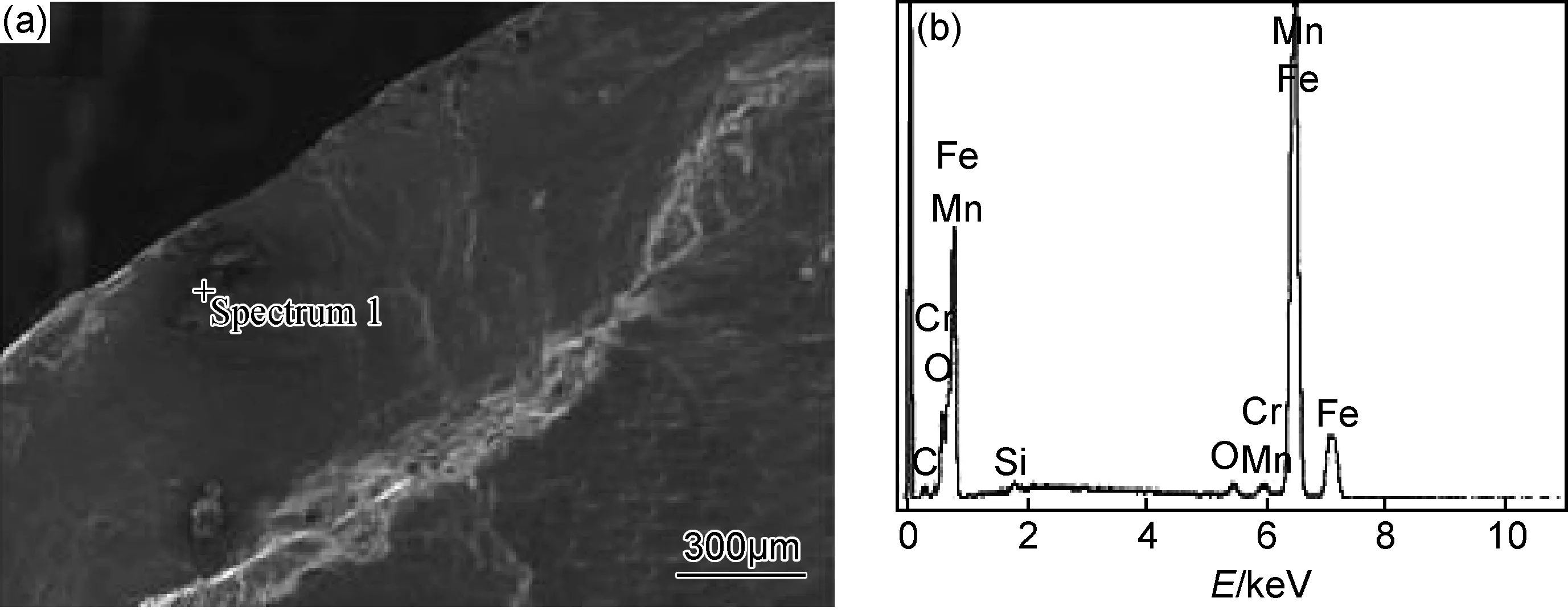

為了研究G105鉆桿鋼H2S腐蝕后光滑試樣的疲勞斷裂機理,對循環次數為106的G105鉆桿鋼H2S腐蝕后光滑試樣斷口形貌圖進行觀察分析。圖11為 H2S腐蝕后26CrMo試樣宏觀斷口形貌。由圖11可知,26CrMo鋼的斷口形貌主要還是穿晶型斷裂,裂紋擴展后期出現了解理型斷裂,并形成了尺寸較大的二次裂紋。斷口宏觀形貌分為裂紋擴展區和瞬間斷裂區,其中,裂紋擴展區的前期宏觀斷口形貌比較光滑,后期變得粗糙,在該宏觀斷口的裂紋擴展區存在白色的點狀形貌,這些白色點狀形貌是由于H2S腐蝕過程中,形成的氫原子滲入鋼中,在缺陷處聚集形成的。

圖12為H2S腐蝕后26CrMo試樣裂紋源形貌。由圖12可知,疲勞裂紋從近表面處的夾雜物顆粒處起源,夾雜物的尺寸約為20~40μm。對夾雜物的EDS掃描分析結果如圖13所示,夾雜物主要是鋼中的合金元素。由斷口分析的結果可知,疲勞裂紋在表面和近表面處形核,由于氫原子在材料內部聚集的作用,降低了金屬材料的強度,使滑移和夾雜處起裂變得容易。

在交變應力的作用下,金屬晶粒在局部形成小滑移帶,這些較細的滑移帶并未橫穿整個晶粒,故引起裂紋在表面形核。在交變應力作用下出現局部的范性變形,導致基體與夾雜物發生脫離,形成疲勞裂紋源。H2S腐蝕對疲勞裂形核具有加速作用。一方面在H2S腐蝕過程中,由于材料表面微觀化學成分不均勻等原因,會在材料表面形成腐蝕坑,導致局部應力集中;另一方面,溶液中H2S電解形成的氫原子容易向鋼表面吸附并向鋼內部擴散,因此在鋼的基體內部滲入了大量的氫原子,氫原子在缺陷以及晶界等部位聚集,產生氫壓,從而降低了材料基體的結合強度。并且由于在材料的表面和近表面的應力最大,首先在表面基體或缺陷處疲勞裂紋形核,同時基體內氫壓力降低了材料的結合強度,加快了對疲勞裂紋的萌生過程。

圖12 H2S腐蝕后26CrMo試樣裂紋源形貌Fig.12 The morphology of the crack initiation region after H2S corrosion

圖13 裂紋起源處夾雜物SEM照片(a)和EDS分析(b)Fig.13 SEM photograph (a) and EDS analysis (b) of the inclusions at the crack initiation region

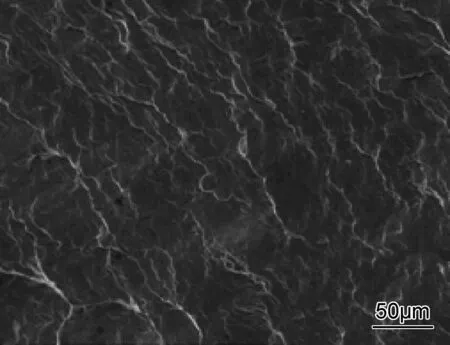

圖14為H2S腐蝕后試樣裂紋擴展區形貌。由圖14可知,表面形貌為相互平行的壓痕,疲勞裂紋的擴展方向沿著垂直于這些平行壓痕方向擴展。圖15裂紋擴展到后期形貌,斷口表面變得粗糙,觀察到大量比較粗大的裂紋,出現大的臺階,有少量的沿晶斷裂形貌。這說明26CrMo鋼的裂紋擴展具有脆性傾向,該處形貌和氫原子的聚集以及后期應力水平比較大相關。

圖14 H2S腐蝕后試樣裂紋擴展區形貌Fig.14 The morphology of crack propagation after H2S corrosion

圖15 H2S腐蝕后試樣裂紋擴展區后期形貌Fig.15 The morphology of later period of crack propagation after H2S corrosion

圖16為H2S腐蝕后試樣瞬間斷裂區形貌。由圖16可知,瞬斷區的形貌為大量的小韌窩,和未經過H2S腐蝕的試樣瞬斷區的形貌相比,韌窩的深度和大小都更小,說明材料的韌性下降。另外,還觀察到少量的沿晶斷裂形貌,說明26CrMo鋼經過H2S腐蝕后的疲勞斷口出現了脆性斷裂的傾向。

圖16 H2S腐蝕后試樣瞬間斷裂區形貌Fig.16 The morphology of instantaneous fracture after H2S corrosion

2.2.4H2S腐蝕后缺口試樣斷口形貌和機理分析

圖17 H2S腐蝕后缺口試樣斷口整體形貌Fig.17 Macro morphology of fracture profile of notch specimen after H2S corrosion

為了研究G105鉆桿鋼H2S腐蝕后缺口試樣的疲勞斷裂機理,對循環次數為106的G105鉆桿鋼H2S腐蝕后缺口試樣斷口形貌圖進行觀察分析。圖17為26CrMo鋼經過H2S腐蝕后缺口試樣斷口整體形貌。疲勞裂紋從表面缺口根部位置向內部擴展,最后在試樣中間發生斷裂。從試樣裂紋擴展后期的形貌上看,材料表面出現大解理斷裂形貌,瞬斷區面積比未經過H2S腐蝕的缺口試樣大。相同載荷下瞬斷區面積增大,說明材料的強度有所下降。圖18為H2S腐蝕后缺口試樣疲勞裂紋源區形貌。疲勞裂紋在試樣在四周缺口根部形核。此外,H2S腐蝕過程中氫原子在鋼內部擴散聚集,弱化了材料內部結合強度,使滑移變得容易,加快了疲勞裂紋的萌生過程。裂紋擴展后期的表面形貌如圖19所示,出現了解理型臺階,經H2S腐蝕的缺口試樣和未經過H2S腐蝕的缺口試樣的斷口形貌相比,前者斷口形貌上出現了解理型斷裂,同時可以觀察到大尺寸的二次裂紋。這是由于在H2S腐蝕過程中,由于氫原子滲入到鋼內部,在鋼的晶界和夾雜處、偏析處發生聚集,降低了鋼內部的結合強度,裂紋的擴展變得更加容易,疲勞裂紋擴展方向沿著氫聚集的部位擴展。圖20為H2S腐蝕后缺口試樣瞬斷區形貌。在該區域韌窩形貌并未出現大量的大而深的韌窩,減少了疲勞裂紋擴展過程, 更早發生瞬間斷裂,降低了疲勞壽命。

圖18 H2S腐蝕后缺口試樣疲勞裂紋源區Fig.18 The morphology of crack initiation region of the notch specimen after H2S corrosion

圖19 H2S腐蝕后缺口試樣裂紋擴展區Fig.19 The morphology of later period of crack propagation after H2S corrosion

圖20 H2S腐蝕后缺口試樣瞬斷區Fig.20 The morphology of later period of crack instantaneous fracture after H2S corrosion

3 結論

(1)G105鉆桿材料在106附近存在疲勞極限,且應力分散度比較小,材料的疲勞壽命分散度隨著應力的降低而增大。

(2)G105鉆桿材料中缺口的存在會明顯降低材料的疲勞壽命,在光滑試樣疲勞極限載荷作用下,缺口應力集中系數Kt=2時,材料的疲勞壽命從106降低至3×104,缺口的主要作用是引起應力集中,加速材料的疲勞裂紋萌生過程和擴展過程;H2S腐蝕也將大大降低材料的疲勞壽命,光滑試樣在H2S腐蝕的作用下,材料的疲勞壽命從106~107降低到104。H2S的作用機理在于氫原子在材料內部缺陷、偏析部位聚集引起的材料結合強度降低,加速疲勞裂紋萌生和擴展。

(3)材料疲勞斷裂主要是因為試樣在交變應力的作用下上產生滑移最后致使位錯塞積而導致的。

[1]雒設計,趙康,王榮.S135鉆桿鋼的拉扭復合加載疲勞行為[J].材料工程,2013,(1):40-44.

LUO She-ji, ZHAO Kang, WANG Rong. Biaxial fatigue behavior under combined axial and torsion loading for S135 drill pipe steel[J]. Journal of Materials Engineering, 2013,(1):40-44.

[2]雒設計,趙康,王榮,不同應力比下S315鉆桿鋼疲勞裂紋的擴展行為[J].機械工程材料,2013,37(7):72-76.

LUO She-ji, ZHAO Kang, WANG Rong. Fatigue cracks propagation of S135 drill pipe steel at different stress rations[J]. Material of Mechanical Engineering, 2013, 37(7):72-76.

[3]李鶴林.石油鉆柱失效分析與預防[M].北京:石油工業出版社,1999.18-40.

LI He-lin. The Failure Analysis and Prevention of Oil Drill String[M]. Beijing: Petroleum Industry Press,1999.18-40.

[4]LI F P, LIU Y G, WANG X H, et al. Failure analysis of φ127mm IEU G105 drill pipe washes out [J]. Engineering Failure Analysis, 2011, 18:1867-1872.

[5]MISCOW G F,MIRANDA P E V,NETTO T A. Techniques to characterize fatigue behaviour of full size drill pipes and small scale samples[J]. International Journal of Fatigue, 2004,26(6):578-584.

[6]STANZL-TSCHEGG S E,MAYER H.Variable amplitude loading in the very high cycle regime[J].Fatigue & Fracture of Engineering Materials & Structures,2002,25:887-896.

[7]MA L, WANG M Q, SHI J. Influence of niobium microalloying on rotating bending fatigue properties of case carburized steel[J].Materials Science and Engineering: A,2008,498(1-2):258-265.

[8]YANG Z G,YAO G, LI G Y, et al. The effect of inclusions on the fatigue behavior of fine-grained high strength 42CrMoVNb steel[J].International Journal of Fatigue,2004,26(9):959-966.

[9]BERTINI L,BEGHINI M, SANTUS C, et al. Resonant test rigs for fatigue full scale testing of oil drill[J].International Journal of Fatigue,2008,30(6):978-988.

[10]BARYSHNIKOV A,CALDERONI A,LIGRONE A, et al. A new approach to the analysis of drillstring fatigue behavior[J].SPE Drilling & Completion,1997,12(2):77-84.

[11]王新虎,鄺獻任,呂拴錄,等.材料性能對鉆桿腐蝕疲勞壽命影響的試驗研究[J].石油學報,2009,30(2):312-316.

WANG Xin-hu, KUANG Xian-ren, LV Shuan-lu. The experiment research of material performance on the influence of fatigue life of drill pipe corrosion[J]. Acta Petrolei Sinica, 2009, 30(2):312-316.

[12]王磊.S135鉆桿鋼氧腐蝕和腐蝕疲勞影響因素的研究[D].西安:西北工業大學,2006.

WANG Lei. The research on the oxygen corrosion and the influence factors of corrosion about S135 drill pipe steel fatigue[D].Xi’an: Northwestern Polytechnical University, 2006.

[13]張國棟,楊新岐,何鑫龍,等.300M 超高強度鋼及其電子束焊接接頭高周疲勞斷裂機制研究[J].航空材料學報,2014,34(1):70-75.

ZHANG Guo-dong, YANG Xin-qi, HE Xin-long, et al. High cycle fatigue failure mechanism of 300M ultra-high strength steel and its electron beam welded joints [J]. Journal of Aeronautical Materials, 2014,34(1):70-75.

[14]王凱,閆志峰,王文先,等.循環載荷作用下鎂合金溫度演化及高周疲勞性能預測[J].材料工程,2014,(1):85-89.

WANG Kai, YAN Zhi-feng, WANG Wen-xian, et al. Temperature evolution and fatigue properties prediction for high cycle fatigue of magnesium alloy under alternate loading[J]. Journal of Materials Engineering,2014,(1):85-89.

[15]DALE B A. An experimental investigation of fatigue-crack growth in drillstring tubulars[J].SPE Drilling Engineering,1988,3(4):356-362.

[16]RADKEVYCH O I, CHUMALO H V, DOMINYUK I M, et al. Degradation of the tubing metal in hydrogen-sulfide environments[J]. Materials Science, 2002, 38(6): 884-888.

[17]RADKEVYCH O I,CHUMALO H V, YURKEVYCH R M, et al. Investigation of the serviceability of tubing strings made of steel of strength group K[J]. Materials Science, 2005, 41(1):129-130.

Mechanism of Fatigue Fracture of G105 Drill Pipe Material Under Different Conditions

HUANG Ben-sheng1,CHEN Xiang1,CHEN Yong-bin1,LI Yong-bin2

(1 School of Materials Science and Engineering,Southwest Petroleum University,Chengdu 610500,China;2 Shenyang Oil Production Plant of Liaohe Oilfield,Shenyang 110316,China)

The bending fatigue fracture properties of G105 drill pipe body materials and the influence of H2S corrosion and notch on the specimen bending fatigue performance were studied using the domestic PQ-6 type rotating bending fatigue testing machine. The fracture surfaces of smooth specimens, notched specimens and H2S corroded specimens were analyzed using metallographic microscope and scanning electron microscope. The results show that under the stress of smooth specimens’ ultimate fatigue loading, the fatigue life of specimens corroded by H2S is same as that of notched specimens, declining from 106to 104. The high stress concentration effect of notch can accelerate the process of fatigue crack nucleation in the notch specimen. The main role of H2S corrosion is that the hydrogen atoms will gather together at the inner defects, which will decrease the fatigue life. H2S corrosion and notch both can accelerate the propagation speed of the fatigue cracks. The main reason for the fatigue fracture of material is that the specimens under action of alternating stress engender slip, finally resulting in dislocation stacking.

G105 drill pipe steel;fatigue fracture;fracture;slip

10.11868/j.issn.1001-4381.2016.02.017

G105

A

1001-4381(2016)02-0107-08

四川省教育廳重點項目(15ZA0057);石油天然氣裝備教育部重點實驗室(西南石油大學)資助項目(OGE201402-02)

2015-03-15;

2015-07-13

黃本生(1969-),男,教授,主要從事材料腐蝕、材料學、材料加工、油氣田材料、材料表面工程研究工作,聯系地址:四川成都西南石油大學材料科學與工程學院(610500),E-mail:hbslxp@163.com