35W×7-1 770 MPa阻旋轉(zhuǎn)鋼絲繩生產(chǎn)工藝改進(jìn)

楊曉紅(天津冶金集團(tuán)中興盛達(dá)鋼業(yè)有限公司,天津301616)

35W×7-1 770 MPa阻旋轉(zhuǎn)鋼絲繩生產(chǎn)工藝改進(jìn)

楊曉紅

(天津冶金集團(tuán)中興盛達(dá)鋼業(yè)有限公司,天津301616)

針對(duì)35W×7-1 770 MPa阻旋轉(zhuǎn)鋼絲繩生產(chǎn)過(guò)程中易存在的鋼絲繩旋轉(zhuǎn),繩內(nèi)鋼絲交錯(cuò)劃痕,繩頭松散質(zhì)量問(wèn)題實(shí)施技術(shù)改進(jìn)。設(shè)計(jì)了35W×7阻旋轉(zhuǎn)鋼絲繩的股徑和鋼絲直徑的配比,確定內(nèi)層鋼絲繩捻向?yàn)樽笸蚰恚鈱愉摻z繩捻向?yàn)橛医换ツ恚刂颇碇坪侠K中輥距和壓下量,達(dá)到減弱鋼絲繩旋轉(zhuǎn)的效果。改進(jìn)后成品鋼絲繩整繩破斷力為271.12 kN,旋轉(zhuǎn)值為0.51圈/1 000 d,滿足標(biāo)準(zhǔn)要求。

阻旋轉(zhuǎn)鋼絲繩;捻距;捻向;預(yù)變形;捻制

1 引言

35W×7鋼絲繩屬于多層股鋼絲繩,標(biāo)準(zhǔn)名稱是阻旋轉(zhuǎn)鋼絲繩。阻旋轉(zhuǎn)鋼絲繩作為不可替代的鋼絲繩結(jié)構(gòu)品種,因其柔軟系數(shù)高、可撓性好,結(jié)構(gòu)緊密,破斷拉力高,鋼絲繩反撥力小,掛繩后幾乎不旋轉(zhuǎn)等特點(diǎn),廣泛應(yīng)用在各種工礦場(chǎng)所。隨著目前場(chǎng)所環(huán)境對(duì)鋼絲繩產(chǎn)品質(zhì)量和性能的高標(biāo)準(zhǔn)要求,企業(yè)在鋼絲繩制造過(guò)程中實(shí)施多方面技術(shù)改進(jìn),通過(guò)加強(qiáng)捻制過(guò)程中外層繩股與內(nèi)層繩股之間的緊密合縫,以期達(dá)到減少旋轉(zhuǎn)力矩和旋轉(zhuǎn)程度的產(chǎn)品結(jié)構(gòu)設(shè)計(jì)要求,提交用戶滿意的產(chǎn)品。

鑒于客戶和產(chǎn)品認(rèn)可要求,公司安排了阻旋轉(zhuǎn)鋼絲繩產(chǎn)品的生產(chǎn)。35W×7-1 770 MPa阻旋轉(zhuǎn)鋼絲繩在我公司內(nèi)尚屬首次生產(chǎn),為確保一次成型產(chǎn)品不旋轉(zhuǎn),在接到生產(chǎn)任務(wù)后,公司在產(chǎn)品原料選擇、工藝技術(shù)、設(shè)備調(diào)整、生產(chǎn)組織、產(chǎn)品質(zhì)量檢測(cè)等方面組織了評(píng)審論證,加強(qiáng)了工藝技術(shù)管理并進(jìn)行了技術(shù)改進(jìn)。

2 阻旋轉(zhuǎn)鋼絲繩設(shè)計(jì)制造

2.1 35W×7-1 770 MPa阻旋轉(zhuǎn)鋼絲繩的結(jié)構(gòu)設(shè)計(jì)

35W×7-1 770 MPa阻旋轉(zhuǎn)鋼絲繩主要技術(shù)要求:公稱直徑20 mm,公稱強(qiáng)度1 770 MPa,繩捻向:右交互捻,最小破斷拉力255 kN,直徑允許偏差(+2%,0),其余參照GB8918-2006執(zhí)行。

35W×7阻旋轉(zhuǎn)鋼絲繩結(jié)構(gòu)如圖1所示,結(jié)構(gòu)為1×7+6×7+6×7/6×7+16×7,是3層股組成,鋼絲繩成捻次數(shù)為3次。因其結(jié)構(gòu)內(nèi)層繩芯為1×19W,可將1×19W繩芯一次捻制,然后將內(nèi)層繩當(dāng)作繩芯加以最外層繩16股一次捻制,整繩調(diào)整為2次捻繩,如此可提高鋼絲繩的整繩破斷拉力,而且能顯著改善其阻旋轉(zhuǎn)效果[1]。

公司擁有18/630+18/630型串聯(lián)機(jī)組合繩機(jī),主要用于多層股阻旋轉(zhuǎn)鋼絲繩產(chǎn)品的捻制。在生產(chǎn)35W×7結(jié)構(gòu)鋼絲繩時(shí),可使35股鋼絲繩一次成型生產(chǎn)完成,該設(shè)備不僅可提高鋼絲繩的生產(chǎn)效率,而且內(nèi)外層捻向相反,抵消鋼絲繩的旋轉(zhuǎn)力。

圖1 35W×7截面圖

2.2 鋼絲繩股徑設(shè)計(jì)

如圖1所示,35W×7-20-1770 MPa阻旋轉(zhuǎn)鋼絲繩結(jié)構(gòu)設(shè)計(jì)包括有5種股徑:外層股-次外層小股-次外層大股-內(nèi)層股-中心股,由外到內(nèi)各股直徑分別為D4-D3-D2-D1-D0。考慮到實(shí)際生產(chǎn)過(guò)程中壓線模、定徑輥等對(duì)繩徑有一定的壓縮,鋼絲繩按執(zhí)行標(biāo)準(zhǔn)對(duì)繩徑要求可適當(dāng)放大,允許偏差/mm (+2%,0),設(shè)計(jì)鋼絲繩直徑為20.0~20.4 mm。根據(jù)文獻(xiàn)[2],鋼絲繩捻距倍數(shù)取6.5,查得35W×7(外層為16股)的捻制系數(shù)m繩=6.523,于是有D4=D繩/m繩=20.4 mm/6.523=3.127 mm。

因鋼絲繩股間有縫隙,根據(jù)生產(chǎn)經(jīng)驗(yàn)外股D4取3.10 mm,則內(nèi)層繩1×19W繩芯直徑為20.4 mm~3.10×2=14.2 mm。

內(nèi)層繩芯是1×19W,即瓦林吞式結(jié)構(gòu),根據(jù)文獻(xiàn)[2]查得繩芯捻制系數(shù)m內(nèi)層繩=4.361,則D2=D繩/m內(nèi)層繩=14.2 mm/4.361=3.256 mm,查得每根股直徑之比為:D2:D3:D1:D0=1:0.757 1:0.940 0:0.954 0,代入D2=3.256,計(jì)算得:

D3=D2×0.7571=3.256 mm×0.757 1=2.465 mm;

D1=D2×0.9400=3.256 mm×0.940 0=3.060 mm;

D0=D2×0.9540=3.256 mm×0.9540=3.106 mm。

上述各層股均為計(jì)算值,根據(jù)公司鋼絲繩生產(chǎn)經(jīng)驗(yàn)及股中繩的排列,各股直徑調(diào)整后見(jiàn)表1。

表1 鋼絲繩設(shè)計(jì)直徑和股徑 /mm

2.3 鋼絲繩中鋼絲直徑計(jì)算

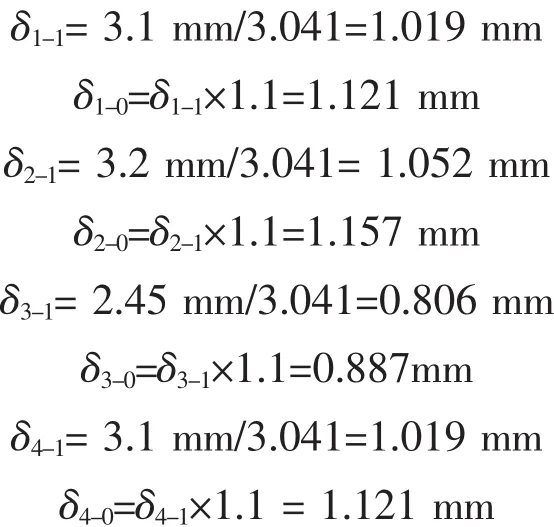

圖1中1×7+6×7+6×7/6×7+16×7鋼絲,鋼絲繩中每根股結(jié)構(gòu)均為1×7,各股直徑為:中心股芯絲δ芯-0,中心股邊絲δ芯-1;內(nèi)層股芯絲δ1-0,內(nèi)層股邊絲δ1-1;次外層大股芯絲δ2-0,次外層大股邊絲δ2-1;次外層小股芯絲δ3-0,次外層小股邊絲δ3-1;,外層股芯絲δ4-0,外層股邊絲δ4-1。經(jīng)設(shè)計(jì)股的捻距倍數(shù)取9,根據(jù)文獻(xiàn)[2]查得股的捻制系數(shù)為m股=3.041。計(jì)算得:

上述鋼絲直徑是計(jì)算值,各層鋼絲直徑修正見(jiàn)表2。

表2 鋼絲繩中鋼絲直徑 /mm

2.4 股的捻距和捻向

鋼絲在股中捻距倍數(shù)取9,則:

S中心=3.1mm×9=27.9 mm,捻向?yàn)橛夷?/p>

S內(nèi)層=3.1 mm×9=27.9 mm,捻向?yàn)橛夷?/p>

S次外大=3.2 mm×9=28.8 mm,捻向?yàn)樽竽?/p>

S次外小=2.45 mm×9=22.05 mm,捻向?yàn)樽竽?/p>

S外層=3.1 mm×9=27.9 mm,捻向?yàn)樽竽?/p>

2.5 鋼絲繩的捻距和捻向

鋼絲繩的捻距倍數(shù)取6.5倍,外層鋼絲繩捻距S外繩=20.0 mm×6.5=130 mm,右交互捻。內(nèi)層繩芯捻距S內(nèi)繩=14.2 mm×6.5=92.3 mm,左同向捻。

3 35W×7-1770 MPa阻旋轉(zhuǎn)鋼絲繩工藝改進(jìn)措施

為確保鋼絲繩一次成型不旋轉(zhuǎn),查證相關(guān)資料,對(duì)阻旋轉(zhuǎn)鋼絲繩生產(chǎn)制造中易產(chǎn)生的繩頭切斷松散,內(nèi)層繩絲交錯(cuò)劃痕,鋼絲繩旋轉(zhuǎn)等質(zhì)量問(wèn)題[3-4]考慮并制定防范措施。公司在原料選擇、工裝夾具參數(shù)設(shè)計(jì)、生產(chǎn)過(guò)程控制方面實(shí)施了改進(jìn)。

3.1 原料選擇

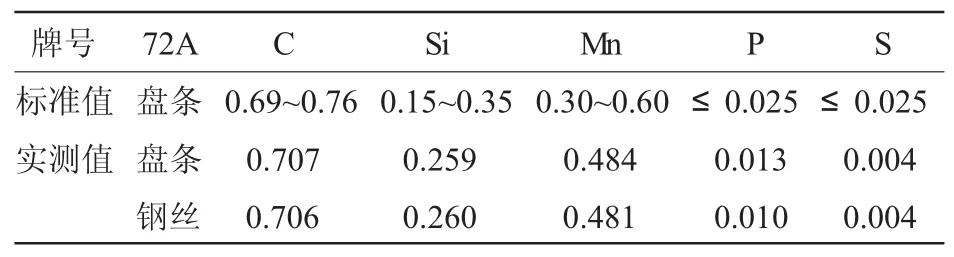

鋼絲繩原料盤(pán)條的質(zhì)量決定了制繩鋼絲的質(zhì)量,為確保35W×7鋼絲繩的抗拉強(qiáng)度滿足1 770 MPa,設(shè)計(jì)選用標(biāo)準(zhǔn)規(guī)定的72A盤(pán)條,確認(rèn)原料盤(pán)條強(qiáng)度滿足1 020~1 120 MPa,化學(xué)成分滿足標(biāo)準(zhǔn)要求。經(jīng)檢測(cè)原料盤(pán)條和制繩鋼絲得到最佳的索氏體化組織,保證了鋼絲的質(zhì)量。表3是盤(pán)條和制繩鋼絲的化學(xué)成分,制繩鋼絲用72A-6.5 mm盤(pán)條和制繩鋼絲的金相組織見(jiàn)圖2和圖3,均達(dá)到規(guī)定索氏體化率95%以上的要求。

表3 盤(pán)條和鋼絲的化學(xué)成分 /%

圖2 盤(pán)條-索氏體+3%(珠光體+鐵素體)

圖3 制繩鋼絲-索氏體+1%(珠光體+鐵素體)

3.2 制繩鋼絲質(zhì)量控制

鋼絲繩設(shè)計(jì)時(shí)考慮制繩鋼絲各層單絲直徑的匹配,減少單絲直徑的變化,在滿足工藝條件的基礎(chǔ)上,適當(dāng)調(diào)整鋼絲直徑保證鋼絲產(chǎn)品通條性,且要求鋼絲繩內(nèi)所有鋼絲通條無(wú)電接頭,確保鋼絲質(zhì)量。

鋼絲拉拔的過(guò)程中,鋼絲拉拔工藝采用多道次、小壓縮率的拉拔路線,保證制繩鋼絲韌性指標(biāo)。熱處理火線盤(pán)條72A抗拉強(qiáng)度在滿足標(biāo)準(zhǔn)1150-1 250 MPa的基礎(chǔ)上,公司規(guī)定鋼絲繩捻制前制繩鋼絲強(qiáng)度需在1 770 MPa強(qiáng)度上再增加50 MPa的保險(xiǎn)值,即每層鋼絲強(qiáng)度值均控制在1 820 MPa以上。

3.3 預(yù)變形參數(shù)控制

預(yù)變形參數(shù)控制在解決鋼絲繩松散方面起關(guān)鍵作用,鋼絲繩股經(jīng)過(guò)預(yù)變形器的壓輥反復(fù)彎曲可消除鋼絲繩捻制應(yīng)力,達(dá)到不松散、內(nèi)外層繩不分離的效果。在35W×7鋼絲繩生產(chǎn)時(shí),18/630+18/630合繩機(jī)在首先成型的繩芯股1×19W的生產(chǎn)中,前18/630合繩處不需添加預(yù)變形器,其目的是內(nèi)層繩芯成松散狀態(tài),有較大的彈性,可增加繩芯的扭轉(zhuǎn)力矩,以平衡外層16股繩的扭轉(zhuǎn)力矩。在后18/630整繩合繩前添加預(yù)變形器,保證繩芯1×19W捻制緊密,使股繩的預(yù)變形螺旋形狀符合鋼絲繩捻制所需要的螺旋形狀[5]。

公司為生產(chǎn)35W×7鋼絲繩,設(shè)計(jì)制作了專用的預(yù)變形器、相應(yīng)的分線盤(pán)和后變形器,調(diào)整預(yù)變形中主要的工藝參數(shù)輥距和壓下量,使形成的股繩曲率與股繩在鋼絲繩中固有的曲率相一致,設(shè)計(jì)生產(chǎn)預(yù)變形的輥距和壓下量見(jiàn)表4。經(jīng)生產(chǎn)實(shí)踐,35W×7股繩經(jīng)預(yù)變形器成形后,鋼絲繩不松散,不起殼,切頭后無(wú)旋轉(zhuǎn)。

表4 預(yù)變形參數(shù) /mm

輥距L和壓下量f通過(guò)下式計(jì)算:L=(0.85~0.90)捻距,f=(1.30~1.60)繩徑。

3.4 生產(chǎn)過(guò)程控制

35W×7-1 770 MPa阻旋轉(zhuǎn)鋼絲繩在(18/630+18/630)合繩機(jī)設(shè)備運(yùn)轉(zhuǎn)前,調(diào)整保證1×19W繩芯和外層16個(gè)股繩的張力一致,股繩出分線盤(pán)后自然合攏,經(jīng)壓線模緊密壓實(shí)、壓牢。同時(shí)定期確認(rèn)壓線模孔槽的光滑性,孔徑是否合適,確保鋼絲繩表面無(wú)劃傷等現(xiàn)象。

鋼絲繩捻制過(guò)程中要求經(jīng)常檢查鋼絲繩表面縫隙情況,繩內(nèi)鋼絲不得有交叉、折彎和斷絲等缺陷,捻制均勻、緊密和不松散,繩在展開(kāi)無(wú)負(fù)荷情況下,不得呈波浪狀。鋼絲繩涂油方式是股淋油加繩涂油,鋼絲繩應(yīng)均勻連續(xù)涂油。

4 鋼絲繩試驗(yàn)結(jié)果

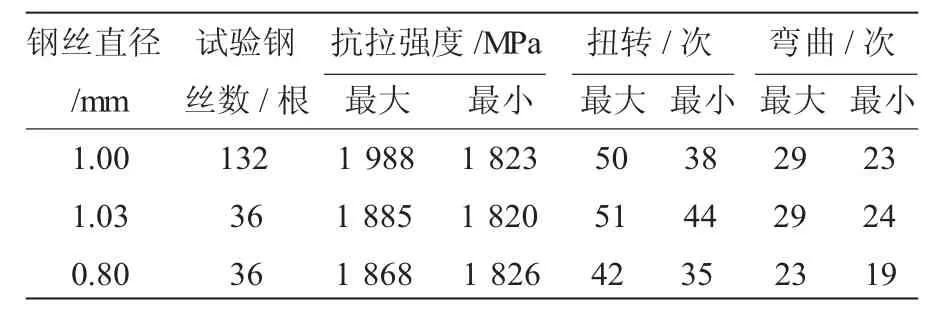

35W×7-20-1 770 MPa成品鋼絲繩經(jīng)全部拆股檢測(cè),204根鋼絲的強(qiáng)度、扭轉(zhuǎn)、彎曲值全部合格,鋼絲和整繩直徑全部合格,鋼絲破斷拉力總和為350 kN,實(shí)測(cè)整繩破斷力為271.12kN,滿足標(biāo)準(zhǔn)255 kN。試驗(yàn)結(jié)果表明,35W×7-1 770 MPa性能指標(biāo)滿足GB8918-2006規(guī)定值要求[6]。鋼絲繩實(shí)測(cè)結(jié)果見(jiàn)表5。

表5 鋼絲繩拆股檢測(cè)數(shù)值

按照ISO21669要求對(duì)35W×7-20-1770 MPa鋼絲繩進(jìn)行旋轉(zhuǎn)性能試驗(yàn),施加載荷51 kN,測(cè)定鋼絲繩旋轉(zhuǎn)值(圈/1 000 d)。經(jīng)國(guó)家金屬制品質(zhì)量監(jiān)督檢驗(yàn)中心檢測(cè),旋轉(zhuǎn)值為0.51(圈/1 000 d),滿足EN12385-3:2004的要求。

5 結(jié)語(yǔ)

35W×7阻旋轉(zhuǎn)鋼絲繩的生產(chǎn)需要先進(jìn)的生產(chǎn)工藝設(shè)計(jì)系統(tǒng)為支撐,通過(guò)公司生產(chǎn)實(shí)踐證明,確定股徑和絲徑的配比、內(nèi)外層股繩捻向、工裝預(yù)變形等產(chǎn)品工藝參數(shù),可使鋼絲繩旋轉(zhuǎn)條件減弱。改進(jìn)后的35W×7-1 770 MPa鋼絲繩技術(shù)性能指標(biāo)均達(dá)到GB8918-2006和中國(guó)船級(jí)社《材料與焊接規(guī)范》要求,鋼絲繩的使用效果良好,得到用戶的肯定。

[1]吳根柱,秦萬(wàn)信.特殊結(jié)構(gòu)抗旋轉(zhuǎn)鋼絲繩探析 [J].金屬制品,2008(2):1-6.

[2]邱煌明.鋼繩生產(chǎn)工藝 [M].湘潭:湘潭鋼鐵公司職工大學(xué),1992.

[3]張家琦.鋼絲繩生產(chǎn)[M].北京:兵器工業(yè)出版社,2001.

[4]曹玉德,朱寶倉(cāng).18×7+FC(IWS,IWR)鋼絲繩生產(chǎn)工藝改進(jìn)[J].金屬制品,2010(2):17-19.

[5]徐偉.40W×7-42多層股鋼絲繩的研制 [J].金屬制品,2014 (2):5-9.

[6]全國(guó)標(biāo)準(zhǔn)化技術(shù)委員會(huì).GB8918-2006重要用途鋼絲繩 [S].北京:中國(guó)標(biāo)準(zhǔn)出版社,2006.

Improvement of Production Process for 35W×7-1 770 MPa Rotation Resistant Wire Rope

YANG Xiao-hong

(Tianjin Metallurgy Group Zhongxing Shengda Steel Industry Co.,Ltd.,Tianjin 301616,China)

Technical improvement was implemented in order to solve the problems of wire rope rotation,wire cross scratch inside rope and loose rope end during the production process of 35W×7-1 770 MPa rotation resistant wire rope.The ratio of wire rope strand diameter and wire diameter of 35W×7 rotation resistant wire rope was designed.The spinning direction of the inner layer of wire rope was determined as left side same direction spinning and that of the outer layer,right side interlacing spinning.Roll pitch and draught in spinning and stranding were controlled to reach the effect of reducing wire rope rotation.After the improvement,the breaking force of the finish product of complete wire rope was 271.12 kN and rotation,0.51 round/1 000 d,meeting the requirement by the standard.

rotation resistant wire rope;spinning pitch;spinning direction;pre-deformation;spinning

10.3969/j.issn.1006-110X.2016.02.009

2015-11-17

2015-12-10

楊曉紅(1975—),女,本科,高級(jí)工程師,主要從事金屬制品的質(zhì)量管理工作。