無損檢測技術在冶金設備機械安檢中的應用

丁 鋒,姜樹杰(天津冶金職業技術學院,天津300400)

無損檢測技術在冶金設備機械安檢中的應用

丁鋒,姜樹杰

(天津冶金職業技術學院,天津300400)

分析了超聲波檢測、紅外熱像無損檢測、超聲紅外熱像檢測、激光全息檢測等幾種無損檢測技術在冶金機械設備安檢中的應用情況。無損檢測技術能夠為安檢操作人員提供快速準確的決策依據,是冶金生產消除故障隱患、保證安全生產的重要手段。

超聲檢測;紅外檢測;激光檢測;缺陷;探傷

1 引言

隨著現代冶金工業的快速發展,對冶金機械設備的生產效率、連續性生產的安全性和可靠性提出了越來越高的要求。無損檢測技術在不改變設備原有結構、特性的前提下,能夠向安檢操作人員提供快速準確的決策依據,已成為消除故障隱患,保證安全生產的重要手段。無損檢測是根據設備內部結構異常或缺陷所引起的對熱、聲、光、磁等反應的變化,對設備狀況做出判斷和評價。冶金機械設備安全檢測中常用的監測手段包括有超聲波檢測、紅外熱成像、激光檢測、渦流檢測及全息照相等[1-2]。

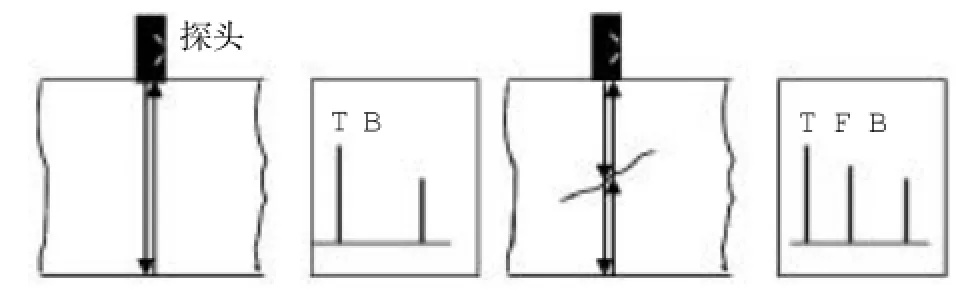

2 超聲波檢測

超聲波的頻率高于20 kHz,超出人能接受到的20 Hz~20 kHz的頻率范圍(低于20 Hz的為次聲波)。超聲波分為橫波、縱波和表面波,在傳播過程中方向性好,穿透能力強,在傳播過程中若遇到不同介質時,會在兩種介質的交界處產生反射。超聲波無損探傷利用超聲波的這一性質來進行檢測。一旦設備內存在缺陷,即使十分細小的裂紋,也會造成超聲波不能繼續傳播的阻擋層,使通過這種裂紋的超聲波聲能大幅降低。常用的超聲波檢測有透射檢測法和脈沖反射法兩種。利用透射法檢測時,將超聲波發射探頭和接收探頭分別放置在被檢測試件的兩側,這樣利用監測接受探頭所接收到的超聲波聲能的強度即可獲得材料內部缺陷的信息[3]。為保證探頭和試件之間具有良好的聲耦合,通常需要輔以耦合劑,用以排出探頭與工件間的空氣薄層,消除不同介質界面間強烈雜亂反射波對測量結果的干擾。脈沖反射法測試是將發射探頭放置于被檢測工件的表面并來回移動,探頭發出的超聲波以聲速向工件內部傳播,如果工件內部沒有缺陷,超聲波只有傳到工件的底部時才會發生反射,那么顯示屏上只呈現始脈沖T和底部反射脈沖B。一旦工件中存有缺陷,聲波在向底部傳播中會有一部分聲波因缺陷的存在而產生反射,另一部分繼續傳播至工件的底部才發生反射。這樣在顯示屏上除出現始脈沖T和底脈沖B外,還會呈現缺陷脈沖F,如圖1所示。顯示屏上的水平時間基線的長度與工件的厚度成正比,因此,通過缺陷脈沖在顯示屏上的位置和幅值可大致確定缺陷在工件中的位置和缺陷面積的大小,缺陷脈沖的幅度越高,說明缺陷面積越大。利用超聲波可對1 mm至幾米的金屬、非金屬、復合材料的被測對象進行無損檢測,對于表面的穿透裂紋和表層下缺陷的檢出率高,且具有速度快,定位準確,對人體和環境無害的優點[4-5]。

圖1 超聲波反射法檢測示意圖

3 紅外熱像無損檢測

紅外熱成像技術通過非接觸檢測被測物體的表面溫度場,并以溫度分布熱圖像的形式在顯示屏上直接顯示,進而推斷物體內部是否存在缺陷。它將人們的視覺范圍從可見光擴展到紅外波段,再現人眼在可見光范圍內無法觀察到的物體外型輪廓或表面熱分布,為準確判斷設備運行狀態和查找故障點提供幫助。紅外熱成像技術的優點是不受電磁干擾,所以廣泛應用于檢測電力設備和電力傳輸線路[6]。

在電力系統中,電氣設備的運行異常大多伴有發熱現象,如冶金電纜因外在因素造成的機械損傷、絕緣老化、過流及過電壓造成的擊穿等;電機內部鐵芯、繞組因絕緣層損壞而導致的短路、過載及散熱故障;電氣連接件接線端子的松動脫落、氧化腐蝕等引起溫度上升,造成局部過熱或整體溫度異常。一般情況下,溫度異常處較其他正常溫度高出10~15℃。因此,利用紅外熱成像儀對設備巡檢,以設備的熱狀態分布為依據對設備運行狀態良好與否進行診斷,隨時掌握設備運行狀態,早期發現隱患或迅速診斷出事地點,減少經濟損失。圖2所示為變電器電纜連接處局部接線端子出現過熱情況的紅外熱像圖。紅外熱成像儀檢測故障具有不停產、不接觸、遠距離、快速、直觀診斷電氣設備的特點[7]。

4 超聲紅外熱像檢測

超聲紅外熱像檢測方法是以超聲波作為激勵源,將該激勵注入到被檢測物體,以主動方式引起溫差的分布變化。因為超聲波在傳播路徑中遇到缺陷等不均勻結構時會引起超聲波附加衰減,使局部溫度升高,利用紅外成像技術觀測物體表面的溫度場即可方便觀察和測量其結構是否異常。超聲紅外熱像檢測能直觀反映物體的聲學及熱力學性質,具有十分廣闊的發展前景。

超聲紅外熱像檢測裝置包括超聲波發射器、紅外熱像儀、采集及完成數據處理的計算機等。檢測時首先根據需要設定超聲控制器所需參數,然后將被測裝置置于超聲發射裝置(超聲槍)的下方或側下方,并向試件發射聲能。當一定的超聲波聲能耦合進所測裝置后,即可通過紅外熱像儀連續觀測和記錄試件表面的溫場變化,計算機將采集到的紅外熱像進行數據處理和分析,最后對被內部的缺陷進行定量診斷。該方法克服了傳統超聲檢測不直觀無記錄的缺點,降低了檢測中的人為干擾,是定量無損檢測的重要依據[8-9]。超聲紅外熱像顯示的裂紋見圖3。

圖2 變電器電纜連接處紅外熱像圖

圖3 超聲紅外熱像顯示的裂紋

超聲紅外熱像技術對裝備殘余應力分布和不均勻結構都非常敏感,因此在測量時不必考慮超聲波發射源和被檢測物體缺陷之間的相對位置和距離。實踐證明,將超聲紅外熱像技術應用于煤礦機械設備的疲勞裂紋和沖擊損傷的檢測十分有效。

5 激光全息檢測

激光全息無損檢測法是通過對被檢測物體施加外加熱載荷或機械載荷等,使物體產生微小的形變,由于缺陷部位的形變量與其他正常部位的形變不同,通過比對加載前后所形成的全息圖像來反映材料以及結構內部是否存在缺陷。基本的檢測原理可簡述如下:首先,由激光器發出的激光經由分束鏡一分為二,一束直接投射到全息干版上,用另一束去照射被檢測物體并將其反射到干版上,使干版曝光得到一張原始全息圖。第二步,將被測物體實施熱加載后,重復上述過程在干版上,得到第二張全息圖。這樣在一塊干版上疊加的全息圖就記錄了被測物體在兩種不同狀態下的光波場,經過比對和分析后就可對被檢物體的實時狀況得出結論。

激光檢測的另一種常用手段是利用全息干涉計量技術的激光散斑檢測法,它充分利用了激光相干性好的特點,將加載前后被檢測物體的激光散斑圖進行疊加,并利用缺陷形成的干涉條紋對缺陷定位。由于無需參考光路,因而具備受外界干擾小,便于在現場操作的優點。目前,隨著視頻拷貝技術和計算機處理圖像技術的快速發展,國內外諸多研發機構已經將激光檢測技術與光纖、CCD攝像機和計算機圖像處理等新技術相結合,激光全息干涉條紋可以快速、準確地經由計算機進行圖像自動處理達到直接顯示、實時觀察的目的。可以預見得是,激光全息無損檢測與CCD攝像、計算機實時處理圖像等數字化技術的有機結合,將使這一先進技術向數字化、圖像化、智能化等多領域方向發展[10]。

6 結束語

我國無損檢測技術的研究是從20世紀50年代后期開始發展起來的,隨著科學技術的發展而不斷進步,已成為為金行業日常定期檢測的項目。將無損檢測技術應用于冶金機械安檢中,能夠對冶金設備重要承載部位進行安全性評估,有效地避免安全生產隱患,值得推廣。

[1]鄭暉,林樹青.超聲檢測[M].北京:中國勞動社會保障出版社,2008.

[2]任杰.煤礦設備維修中無損檢測技術的應用探究[J].科技資訊(信息技術版),2012(6):66-70.

[3]楊富強.無損檢測技術在機械設備安全檢測中的應用[J].礦山機械,2012(7):22-25.

[4]郭美聲.無損檢測技術在煤礦機械設備維修中的應用[J].煤炭技術,2012(12):36.

[5]郭軍.超聲波技術在機械制造中的應用[J].遼寧高職學報,2013(5):45-46.

[6]王繼坤.數字激光全息技術的應用與發展[J].中國品牌與防偽,2007(6):55-56.

[7]沈健中.無損檢測幾個熱點問題和技術[J].無損檢測,2005(1):36.

[8]趙明崗.紅外熱成像技術在煤礦設備故障判斷中的應用[J]。煤礦機電,2013(8):42-43.

[9]戴景民,汪子君.紅外熱成像無損檢測技術及其應用現狀應[J].自動化技術與應用,2007(1):77-79.

[10]耿榮生,景鵬.蓬勃發展的我國無損檢測技術[J].機械工程學報,2013(9):31-32.

App lication of the Nondestructive Inspection Technology to Safety Inspection of Metallurgy M achinery

DING Feng and JIANG Shu-jie

(Tianjin Metallurgical Vocation-technology Institute,Tianjin 300400,China)

The paper analyzes the app lication of several nondestructive inspection technologies such as ultrasonic inspection,infrared thermal image nondestructive inspection,ultrasonic infrared thermal image inspection and laser holography testing to the safety inspection ofmetallurgymachinery.Providing fast and accurate basis for the safety inspection operator tomake decision,nondestructive inspection technologies are important approaches of eliminating hidden failure in production and ensuring safe production.

ultrasonic inspection;infrared inspection;laser inspection;defect;detection

10.3969/j.issn.1006-110X.2016.01.013

2015-10-17

2015-11-02

丁鋒(1977—),講師,主要從事控制理論、控制工程方面的教學及研究工作。