板坯連鑄結晶器在線調寬過程坯殼運動行為分析

封偉華 徐永斌 馬春武

(中冶南方工程技術有限公司,湖北武漢 430223)

板坯連鑄結晶器在線調寬過程坯殼運動行為分析

封偉華 徐永斌 馬春武

(中冶南方工程技術有限公司,湖北武漢 430223)

將鑄坯的凝固收縮導入結晶器在線調寬過程,系統分析了結晶器在線調寬過程中坯殼的運動行為。研究了在線調寬過程中速度設置,調錐過程坯殼與結晶器壁面間的幾何關系。結果表明,在線調寬速度與結晶器錐度變化和拉坯速度相關。設定調寬參數時,氣隙(或擠壓量)是重要的參數。

結晶器 在線調寬 氣隙

結晶器是連鑄機的核心部件,其結構、性能直接影響著連鑄的生產效率。為提高鑄機作業率和適應連鑄連軋生產頻繁變化的要求,需要不斷變更鑄坯尺寸。而通過更換結晶器或停機調整結晶器尺寸的手段耗時較長,嚴重影響鋼廠的生產節奏和鑄機產量,難以適應高效連鑄的作業要求。

板坯連鑄結晶器在線調寬技術可以在不停止澆鑄的情況下使結晶器窄面實現連續移動,將鑄坯寬度調整到所需尺寸,大大提高了鑄機的生產能力和生產效率,可明顯增加金屬收得率,降低生產成本[1-2]。但該項技術自問世以來,由于存在較為明顯的漏鋼風險,一直飽受爭議,并沒有獲得很普遍的應用。目前結晶器在線調寬技術也主要由外方提供。本文擬從結晶器在線調寬過程機制出發,詳細分析調寬過程中的坯殼運動行為,并對結晶器在線調寬速度設置進行分析,以期為研究結晶器在線調寬提供一定指導。

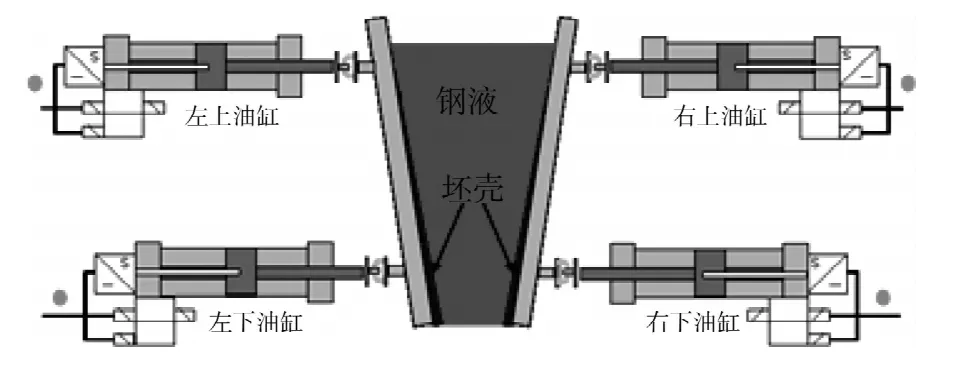

1 數學模型

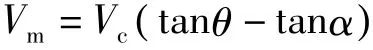

結晶器在線調寬是一個寬邊固定、窄邊連續動作的過程。調寬過程中,窄邊銅板一般都會先經歷一個錐度變更過程,在錐度達到預先設定值之后,銅板上下口分別以固定的調寬速度Vm開始平行移動。當寬度運動到設定值后,窄邊銅板在對應油缸驅動下,二次調整錐度,恢復到當前寬度下對應的錐度。在該過程中,調寬速度是一個重要因素,與結晶器內坯殼的運動規律息息相關。因此,從結晶器內鋼液凝固傳熱過程出發,將調寬過程中坯殼的運動特征作為研究對象,分析坯殼與結晶器壁面間的位置關系。圖1為結晶器在線調寬基本模型示意圖。

圖1 結晶器在線調寬基本模型示意圖Fig.1 Schematic diagram of the basicmodel of the on-linemold width adjustment

1.1 基本假設

在分析調寬過程坯殼運動行為前作如下假設[3]:

(1)結晶器在線調寬時,結晶器液面保持恒定;

(2)鋼液在結晶器內收縮為線性收縮,不考慮厚度方向的收縮;

(3)忽略結晶器倒角及注流的影響。

1.2 基本原則

連鑄生產過程中,結晶器內鋼液凝固形成初生坯殼,坯殼進一步冷卻將產生收縮,精確考慮坯殼與壁面間的位置關系十分困難[4]。大量實踐總結發現,結晶器上部,初生坯殼較薄,坯殼受鋼液靜壓力作用,貼合結晶器壁面。而到結晶器下部時,初生坯殼具有一定的厚度,能夠經受住鋼液靜壓力的擠壓作用,進一步冷卻時形成收縮,與壁面間將會形成一定的氣隙。正常生產過程中的這種上部緊密貼合,下部一定間隙的關系將很難應用到在線調寬過程中;而將鑄坯認為是與結晶器壁面完全接觸,結晶器為單一錐度變化則是較好的簡化處理方式,這樣的錐度即結晶器初始錐度。

調寬過程中,一方面為使鑄坯與窄面銅板保持接觸,使窄邊的驅動力保持穩定,窄邊銅板平移變化速率應略大于或等于坯殼的收縮速率;另一方面平移變化速率越大,可能對坯殼產生的間隙或者擠壓程度將越大。因此調寬變化速率等于坯殼的收縮速率則完全滿足在調寬過程中坯殼與結晶器壁面間的完美接觸,與正常生產相類似。

本文認為結晶器在線調寬需要遵循的基本原則是調寬變化速率等于坯殼的收縮速率,滿足錐度變化關系;同時在調寬過程中,不考慮坯殼受形變應力的影響。

2 調寬速度設置分析

結晶器在線調寬分為寬度減小和寬度增加兩種。調寬過程可通過錐度調節和平行移動來實現。調錐和平行移動是一個連續過程。若該過程之間強制出現時間間歇,將會增加結晶器窄面銅板的磨損,縮短結晶器壽命,嚴重時甚至出現漏鋼現象。因此應導出結晶器在線調寬過程的基本速度關系。

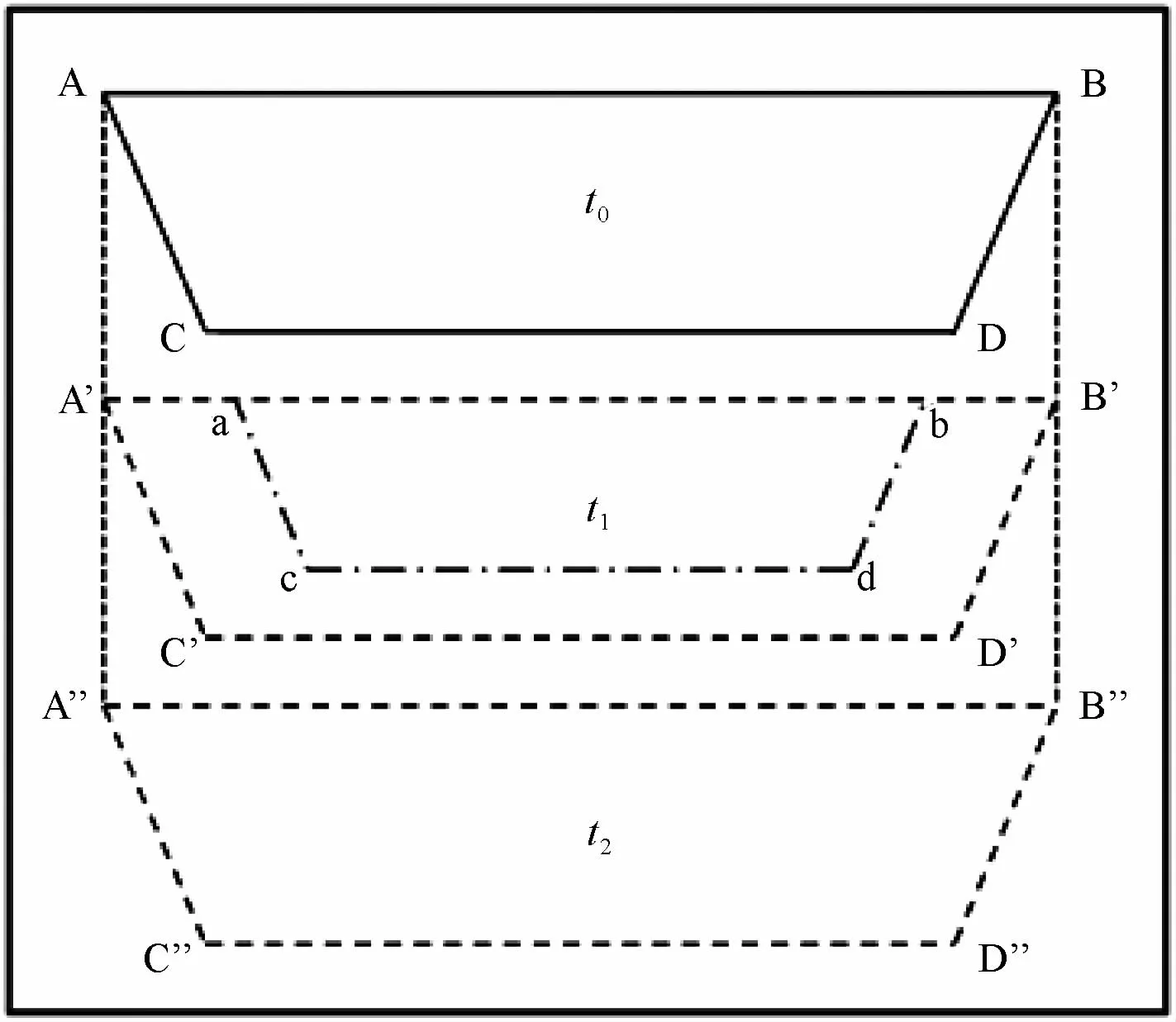

圖2為平移調寬過程動作分解示意圖,圖3為調寬過程速度設置關系示意圖。可見,從t0時刻到t1時刻,若無調寬,ABCD位置的初生凝固坯殼滿足錐度關系,發生凝固收縮變化,經受結晶器銅板的支撐變化至abcd的位置;調寬時,窄邊銅板運動至ABCD位置,若保持錐度不變,則無法實現坯殼與結晶器壁面間的良好接觸,會產生氣隙。因此,完全可以利用該時刻的錐度變化關系,實現鑄坯收縮與結晶器壁面間的完好接觸。

圖2 平移調寬過程動作分解示意圖Fig.2 Schematic diagram of motion decomposition in the parallel adjustment process

在調寬寬度增加過程中,結晶器初始錐度角tanα,在經歷變錐后達到tanθ,此時,彎月面位置A點鋼液經t時間內運動到BD平面,為保持結晶器壁面與坯殼完好接觸,需將結晶器銅板運動到DE位置,此時,

坯殼運動距離:

結晶器銅板運動距離:

因此,調寬過程中結晶器銅板的運動速度為:

圖3 調寬過程速度設置關系示意圖Fig.3 Schematic diagram of speed relationship during width adjustment

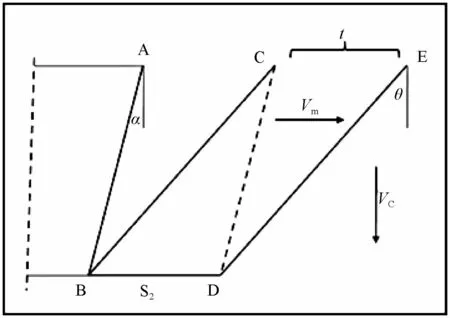

圖4 結晶器勻速變錐Z形調寬模式動作示意圖Fig.4 Schematic diagram of Z-type width adjustment at the same speed

式中,Vm為調寬平移速度,Vc為拉坯速度,tanθ為結晶器錐度調整后窄邊的錐度夾角值,tanα為結晶器初始錐度的夾角值。

寬度減小過程與寬度增加過程類似,方向相反。為使結晶器不對坯殼產生擠壓變形,結晶器運動速度與調寬過程相同。

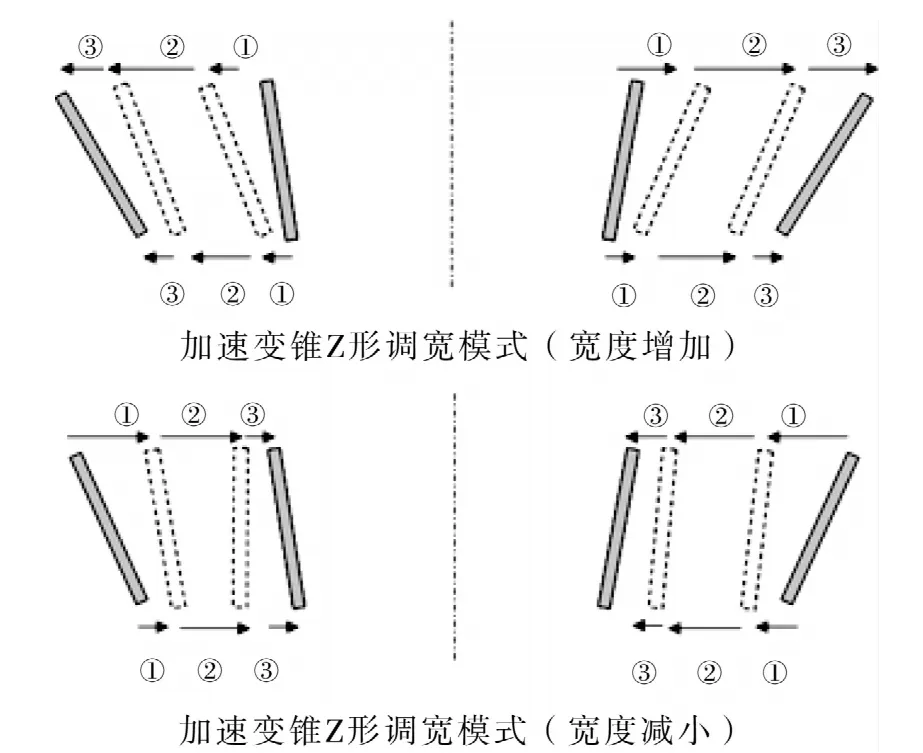

平行移動可以做到坯殼始終與壁面間完好接觸。但錐度變化過程中,坯殼不可避免與結晶器壁面間產生氣隙或擠壓,這個過程是調寬順行中非常重要的一個環節。以Z形調寬模式為基礎[5],詳細分析勻速變錐和加速變錐兩種類型下坯殼與壁面間的幾何運動關系。

3 Z模式下勻速變錐時坯殼的運動行為

勻速變錐過程是將變錐速度和調寬速度設定為同一速度的運動方式。該方式的優勢在于運動狀態穩定,調寬過程見圖4。

勻速變錐包含三個動作過程:第一步結晶器下口固定,上口勻速變錐;第二步變錐完成之后,結晶器上下口同時作勻速運動;第三步結晶器上口運動到指定位置后固定,下口以恒定速度恢復到該寬度下的錐度過程。

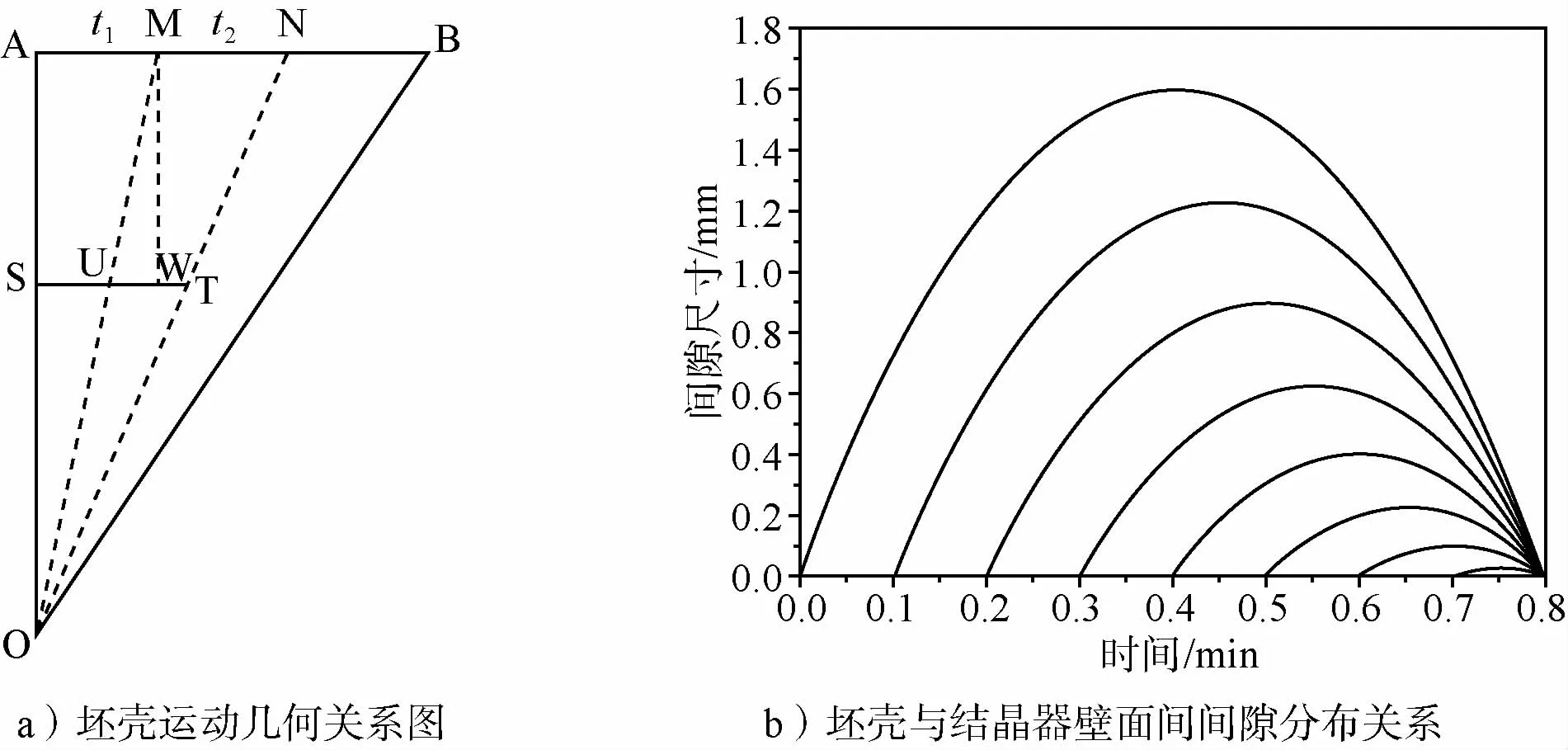

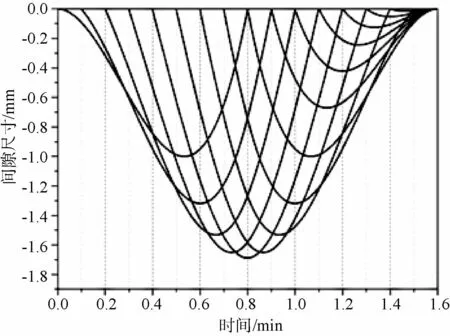

第一步錐度增加過程中(見圖5),在由t1運動到t2時間時,鑄坯與結晶器壁面間的位置關系為:若以1 m/min的拉坯速度、8 mm/min的調寬速度,圖5(b)顯示了在一個t0時間內(t0指的是結晶器彎月面鋼液開始凝固至其拉出結晶器所耗費時間)不同高度下,初生坯殼與結晶器壁面間的位置關系。一個t0時間內,最大變錐范圍0~6.4 mm。調寬開始時彎月面處凝固的初生坯殼在結晶器內經歷與壁面的位置關系會出現最大間隙,最大間隙為1.6 mm。10 mm/min的調寬速度達到最大間隙為2.0 mm。資料顯示[5-6],Z模式下最大調寬速度為10 mm/min,即坯殼與結晶器壁面間的最大間隙為2.0 mm。

第二步平移調寬過程與上述分析的平移運動過程相同,坯殼與結晶器壁面間保持良好接觸,不存在擠壓和變形影響。

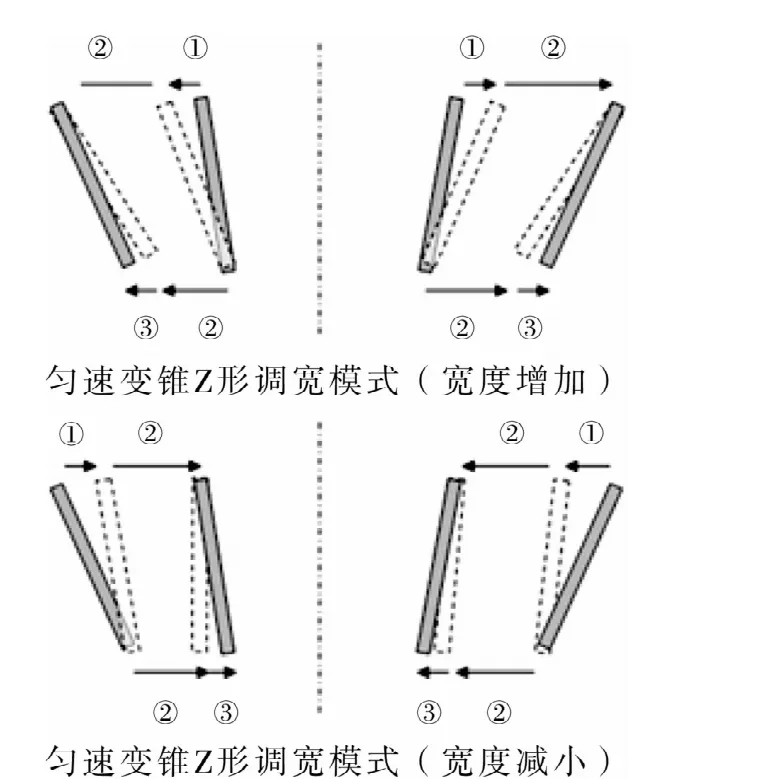

第三步錐度恢復過程中(見圖6),由B運動到D的t1時間段內,鑄坯凝固收縮關系:S1=SW,結晶器運動產生的間隙:S2=ST。

因此,錐度恢復產生的間隙大小為(負號代表擠壓);

與第一步調錐錐度增大時相似,調寬完成后錐度恢復過程中,坯殼經歷了一系列的擠壓變形關系,最大擠壓變形出現在錐度恢復開始時彎月面凝固的初生坯殼到其出結晶器的過程中。在所有坯殼完成錐度恢復出結晶器時,均與結晶器底邊銅板保持二次接觸。

圖5 勻速變錐Z模式下第一步變錐過程中坯殼的運動行為示意圖Fig.5 Schematic diagram of taper change during Z-type width adjustment at the same speed

圖6 勻速變錐Z模式下第三步錐度恢復過程中坯殼的運動行為示意圖Fig.6 Schematic diagram of taper recovering during Z-type width adjustment at the same speed

上述指的是Z模式下寬度增大過程。對于寬度減小過程,所出現的情況與此類似,僅是氣隙和擠壓出現的順序不同。第一步調錐過程中,坯殼與結晶器壁面出現擠壓變形,第三步錐度恢復時,出現的是間隙關系。

由此可知,Z模式下勻速變錐過程中,變錐、平移和復錐時,坯殼與結晶器壁面依次出現氣隙、良好接觸和擠壓關系。調寬速度受到第一次變錐過程中的時間和位移量的限制,1 m/min的拉速條件下,最大只能達到10 mm/min的調寬速度。氣隙關系是Z模式下速度設置的限制性因素,在調寬過程中需要引起注意。

4 Z模式下加速變錐時坯殼的運動行為

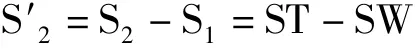

雖然勻速變錐是一個狀態較為穩定的調寬方式,但調寬啟動時,油缸以較大的沖擊力獲得恒定速度對設備的平穩運行不利,因此提出加速變錐模式。加速變錐有兩種方式,其一是在調寬開始變錐時,結晶器下部固定,上部以恒定加速度勻加速運動,在速度達到設定值時,上下口同時以該速度運動;其二是在上部速度達到設定值之后勻速運動,下部以相同的加速度勻加速運動,上下口同時達到設定速度時進入勻速平移階段。錐度恢復過程與錐度增加過程相同。前一種加速變錐無法避免設備的沖擊,后一種加速變錐則對設備的平穩運動較為有利,新日鐵提出的NS-VWM調寬模式就是以此為基礎開發的調寬過程。因此,下面以該模式為基礎分析坯殼的運動行為。

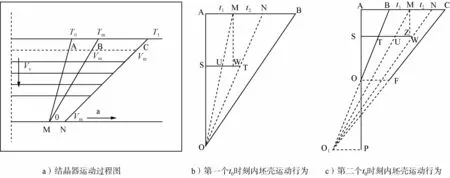

Z模式下加速變錐過程也包含三個動作過程(見圖7和圖8),第一步結晶器變錐,該過程第一個t0時刻內,結晶器下口固定,上口以恒定加速度勻加速運動,直至上口達到設定速度Vm,第二個t0時刻內,結晶器上口以Vm勻速運動,下口以恒定加速度勻加速運動,直至速度與上口相等,完成變錐、加速過程;第二步平移,結晶器上下口勻速運動到指定位置;第三部錐度恢復,在第一個t0時刻內,結晶器上口以恒定加速度勻加速運動到靜止,下口以Vm勻速運動,第二個t0時刻內,結晶器上口固定,下口以恒定加速度勻加速運動到靜止時刻,此時完成全部調錐過程。

由Z模式勻速變錐過程的分析可知,在一個t0時刻內,最大間隙出現在彎月面附近的初生坯殼在結晶器內的運動過程,因此可以僅對彎月面初生坯殼的運動行為進行分析。

當拉坯速度為1 m/min,調寬加速度為20 mm/min2時,在第一個t0時刻內,彎月面位置初生坯殼與結晶器壁面間的位置關系為:

在第二個t0時刻內,彎月面位置初生坯殼與結晶器壁面間的位置關系為:

圖7 結晶器加速變錐Z形調寬模式動作示意圖Fig.7 Schematic diagram of Z-type width adjustment at the same acceleration

圖8 加速變錐Z模式調寬過程中坯殼運動行為圖Fig.8 Schematic diagram of taper change during Z-type width adjustment at the same acceleration

圖9顯示了在第一步調錐變化過程中(2t0),彎月面位置生成的坯殼與結晶器壁面間的關系。與勻速變錐不同的是,整個調錐過程,由于調錐時間延長至2t0,出現最大間隙位置逐漸后移,為0.4 min時彎月面初生坯殼運動位置。以氣隙作為判據限制調寬速度和加速度時,則應該將最大間隙(0.4 min時彎月面初始坯殼)位置作為限制因素。倘若條件允許,可以降低調寬加速度,延長調錐時間,使不受t0限制,這樣在調寬速度上能夠提升一個數量級。

平移調寬與上述分析的平移運動相同,坯殼與結晶器壁面間保持良好接觸,不存在擠壓和變形影響。

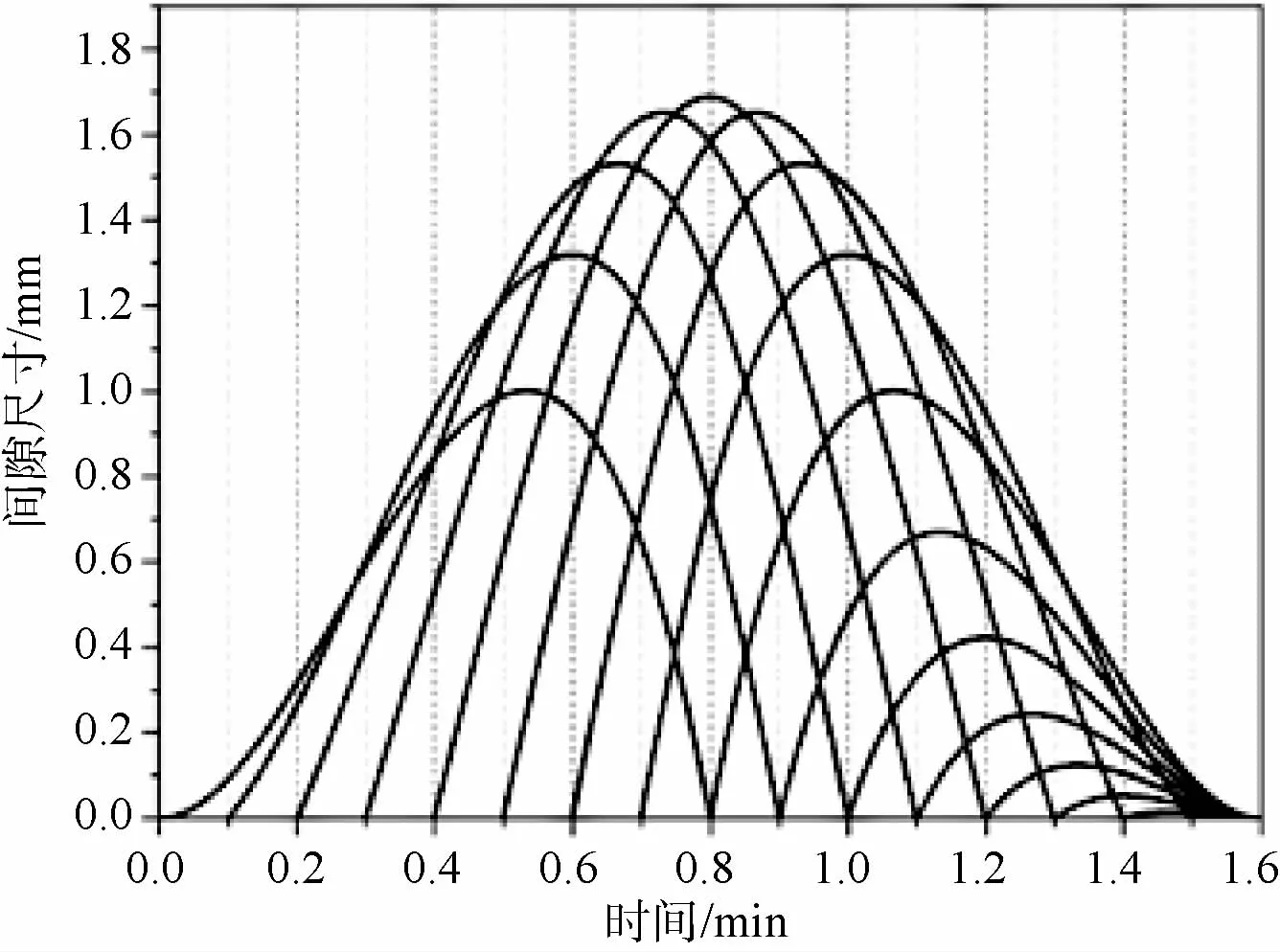

相似地,對于Z模式加速變錐過程的錐度恢復階段,坯殼與結晶器壁面間的關系見圖10,與之前分析的錐度增加過程相對應,趨勢相同,由間隙變為擠壓過程。

Z模式下加速變錐的寬度減小與寬度增加相似。當速度、加速度設置條件相同時,調寬中兩個錐度變化過程分別受到擠壓和氣隙作用。

5 結論

本研究以理論模型為基礎,對結晶器在線調寬過程中的坯殼運動行為進行分析,將坯殼的凝固收縮過程引入在線調寬過程中,分析了結晶器在線調寬速度設置,調錐過程坯殼與結晶器壁面間的氣隙和擠壓關系,得到如下結論:

圖9 加速變錐Z模式調寬過程中錐度增大過程坯殼運動行為關系圖Fig.9 Schematic diagram of shell behavior during taper change of Z-type width adjustment at the same acceleration

圖10 加速變錐Z模式調寬過程中錐度恢復過程坯殼運動行為關系圖Fig.10 Schematic diagram of shell behavior during taper recovering of Z-type width adjustment at the same acceleration

(1)在線調寬過程中,調寬速度與錐度變化和拉坯速度密切相關,錐度變化必須考慮坯殼與結晶器壁面間的間隙大小及擠壓變形程度。

(2)可以采用最大間隙(或最大擠壓量)作為判定標準,以此設定結晶器在線調寬過程速度參數。

[1]王良斌,袁作新.連鑄機結晶器在線調寬系統技術改進與應用[C]//第七屆全國板坯連鑄結晶器技術研討會.上海,2007:179-181.

[2]蔡開科.連鑄結晶器[M].北京:冶金工業出版社,2008.

[3]高琦,張小龍,謝東鋼,等.結晶器在線熱態調寬速度的研究[J].煉鋼,2009,25(5):70-72.

[4]趙靜,周湛,張捷宇,等.鋼錠凝固過程中溫度場和流場的數值模擬研究[J].上海金屬,2014,36(1):55-58.

[5]孫鋒.板坯連鑄機結晶器調寬控制系統[J].冶金標準化與質量,2006,44(1):11-13.

[6]柴艷紅.結晶器自動在線調寬系統在中薄板坯連鑄機上的應用[C]//2007年中國鋼鐵年會.成都,2007:1-6.

收修改稿日期:2016-06-29

Analysis on the Motion Behavior of Solidified Shell in Slab Mould during On-Line Width Adjustment Process

Feng Weihua Xu Yongbin Ma Chunwu

(WISDRIEngineering Technology Co.,Ltd.,Wuhan Hubei430223,China)

The solidification shrinkage of the cast slab was introduced into the on-line width adjustment process,so the motion behavior of solidified shell in slab mould during on-line width adjustment processwas systematically analyzed.The velocity setting during on-line width adjustment process,and the relationship between mold tube and the shell during taper adjustment process were analyzed.The results showed that the online width-speed adjustmentwas related to the taper changes and caster speed.When setting adjustment parameters,the gap size(or extrusion value)between mold tube and the shell was an important parameter.

mould,on-line width adjustment,air gap

國家“863”計劃資助項目(No.2014AA041803)

封偉華,男,高級工程師,主要從事煉鋼工藝及流程優化的技術管理工作

徐永斌,男,高級工程師,主要從事煉鋼工藝及流程優化的研究及設計相關工作,電話:027-81996543,Email:02089@wisdri.com