循環苯塔側線抽出非芳含量高的調查及解決措施

楊春然

(中海油東方石化有限責任公司 , 海南 東方 469007)

循環苯塔側線抽出非芳含量高的調查及解決措施

楊春然

(中海油東方石化有限責任公司 , 海南 東方 469007)

介紹了中石化氣相法制乙苯技術,指出了干氣帶液嚴重時對整個系統的影響,造成T-105超負荷,T-104非芳過高,塔壓控制受到限制,影響裝置正常生產,非芳無法全部脫除,對于此種弊端,故做了詳細調查及數據分析,最終確定在T-105滿負荷條件下,多余的D-103不凝液不排往T-103,降低D-103壓力至0.38MPaG,排往T-103的廢吸收劑停止使用,解決后,側線非芳含量降至正常值。

氣相法制乙苯;氣帶液;非芳過高

中海油東方石化有限責任公司海南精細化工項目一期工程120萬t/a催化裂解裝置,預計可產催化干氣10.31萬t/a,其中乙烯產量約3.48萬t/a,該部分催化干氣通常僅作為燃料使用,造成乙烯資源的浪費,因此合理利用干氣中的乙烯資源很有必要,故建成乙苯-苯乙烯裝置。

采用中石化洛陽院干氣制乙苯技術,按照12.72萬t/a乙苯設計,裝置年開工按8000h設計,操作負荷60%-110%,包括催化干氣脫丙烯,反應及反應產物換熱,反應產物分離,熱水及冷凍水,熱載體和公用工程等系統組成[1]。

1 非芳含量高的調查

裝置開工以來,各系統運行平穩,2015年4月11日起,T-104側線采出非芳含量呈升高趨勢,幾日之后非芳含量升至0.20%,由于苯塔頂部輕組分較多,導致塔壓上升,塔頂冷路閥全開,造成塔的整體平衡紊亂,并且塔釜非芳含量也超高,導致產品及副產品中非芳含量都有所增加,非芳為不含苯環的芳烴 ,在反應器里會分解成丙烯丁烯,丙烯和丁烯又同循環苯生成丙苯和丁苯,苯耗增加,丁苯含量升高,為避免丁苯在系統內長期積累,故在丙苯塔將其脫出,但是此種做法脫出丁苯的同時損失了二乙苯,造成裝置效益下降,能耗增加。迫切需要查找出非芳的來源,解決循環苯塔操作問題以及非芳不能從T-105完全脫除的原因。

1.1 苯塔非芳上漲趨勢

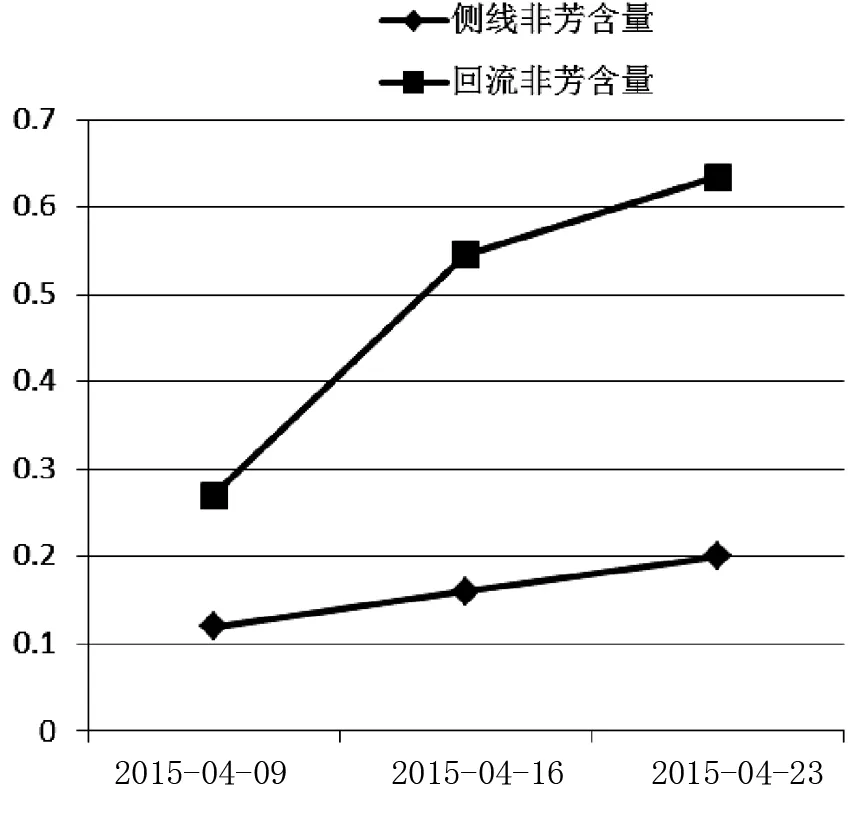

苯塔非芳上漲趨勢,見圖1。

圖1 苯塔非芳上漲趨勢

從圖1可看出側線內非芳含量一直在增加,T-104回流中的非芳一直在增加,最高時到0.634%,對系統造成沖擊較大。

1.2 烷基轉移進、出口樣品分析

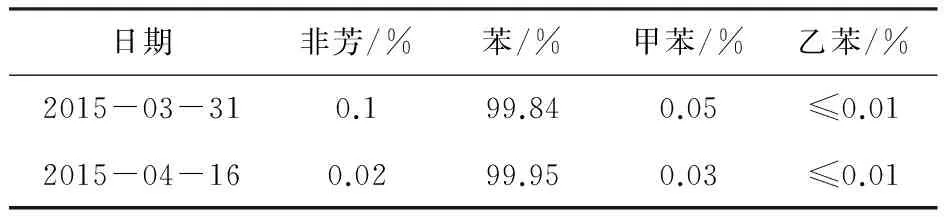

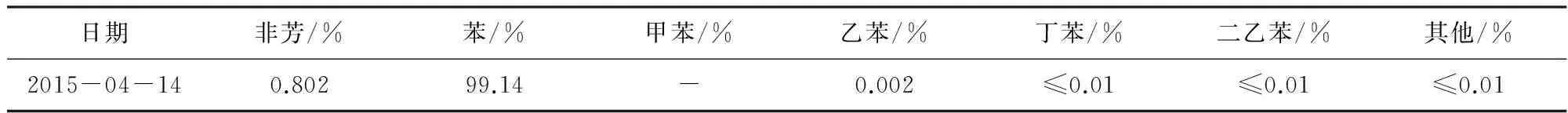

烷基轉移進口樣品分析結果見表1。

表1 烷基轉移進口樣品分析結果

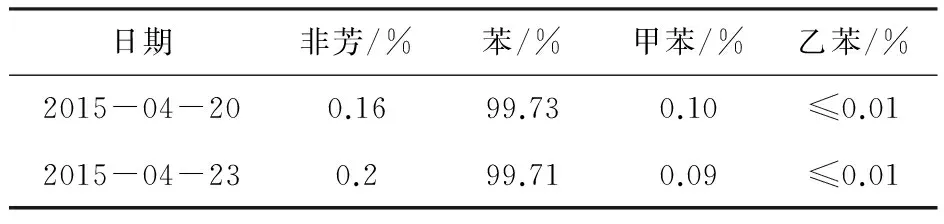

烷基化反應器出口樣品分析結果見表2。

表2 烷基化反應器出口樣品分析結果

從表1、2數據看出,丁苯持續上升,系統內無法排出。并且烷基化反應器中丁苯含量一直增加。此組數據中丁苯主要來自于多乙苯塔塔頂,側線非芳多導致進入烷基化反應器后生成丁苯的量也多,而丁苯很難脫除,在精餾系統長期積累。

2 影響非芳含量的原因分析

下面是影響非芳含量的原因:

(1)新鮮苯進料中非芳含量高;

(2) 苯在烷基化反應器中裂解生成非芳;

(3)循環苯塔系統操作存在缺陷;

(4)脫非芳塔脫現操作條件下脫非芳能力較弱;

(5)干氣中夾帶非芳過高導致進料中非芳高。

下面我們逐一進行分析。

2.1 新鮮苯來自罐區

來自罐區的新鮮苯的成分見表3。

表3 來自罐區的新鮮苯的成分

由表3可見,原料苯中非芳小于1500ppm在質量指標之內,不存在問題。

2.2 烷基化反應器中生成的非芳

乙烯聚合接著發生裂解反應可生成非芳,本裝置采用的烷基化催化劑采是上海石化研究院研制的SEB-08苯氣相烷基化分子篩催化劑,該催化劑具有活性高,對乙苯選擇性高,再生周期和使用壽命長的特點,反應中產生的二甲苯含量低。

R-101A的進口溫度320~325℃,壓力為0.627MPaG。況且苯是過量的,操作條件都在正常控制內,乙烯聚合裂解成為非芳不會對系統造成現在這么大影響。

2.3 針對T-104系統進行的調整

塔壓設定為0.5MPaG,操作參數與非芳未上漲時相同[2]。

懷疑四塔累計非芳,通過循環苯一直在系統內循環。

采取措施:對循環苯塔進行調整,塔壓由0.5MPa降至0.45MPa,回流由106000kg/h降至88000kg/h,此時F-103爐進行相應的調整,燃料氣由1483Nm3/h降至1155Nm3/h,調整后維持系統產品合格,觀察2d后非芳含量未降低,結果見表4。

表4 循環苯塔調整前后的數據

第三天循環苯塔頂壓控閥熱路開度降至0,冷路開至100,塔壓仍繼續上漲,導致T-105不凝氣排燃料氣閥門開度仍然是100%。排出量超出設計負荷,故排除循環苯塔操作問題。

2.4 現操作條件下脫非芳塔脫非芳能力較弱

脫非芳塔進料從底部進入脫非芳塔T-105,塔頂氣體經過脫非芳塔頂冷凝冷卻器E-119和脫非芳塔后冷器E-120冷凝冷卻。然后進入脫非芳塔回流罐D-108進行氣液分離,不凝氣從回流罐頂部出來后進入燃料氣分液罐D-116,液相用脫非芳塔回流泵P-112送至塔頂作為脫非芳塔回流,塔底物料用泵P-113送至T-104。

此時塔頂壓力0.35MPa,溫度101℃,回流8650kg/h,塔釜采出9580kg/h。回流量比正常回流量大了2000kg/h,塔頂溫度比設計值低10℃。由此可看出塔頂溫度低說明塔頂的苯含量降低,輕組分增多,導致維持塔壓正常值時回流會增加。

下面是對脫非芳塔釜物料進行的取樣分析,結果見表5。

表5 脫非芳塔釜物料分析結果

由表5化驗數據可看出,塔釜非芳含量比較高,故采取措施,將回流罐頂壓力由0.310MPaG降至0.305MPaG,其他各項參數維持不變,希望可以將非芳從D-108更多的排至燃料氣分液罐D-116。

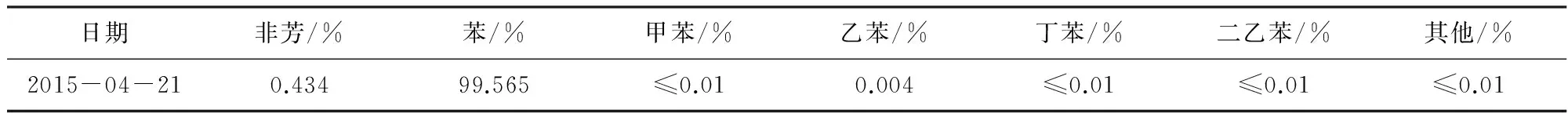

調整脫非芳塔T-105塔釜、側線的物料分析數據見表6、表7。

表6 調整后T-105塔釜的物料分析數據

表7 調整后側線的物料分析數據

此時,D-108頂不凝氣去火炬閥門已開至100%,但是此時側線非芳并無明顯變化。

綜上分析,脫非芳塔回流中的苯已減少,不凝氣過多,造成系統內非芳含量高,此時不凝氣排出閥已全開至100%,說明系統內非芳含量已超出脫非芳塔的設計負荷,故根本原因并不在此,應繼續尋找非芳來源。

2.5 脫丙烯系統問題

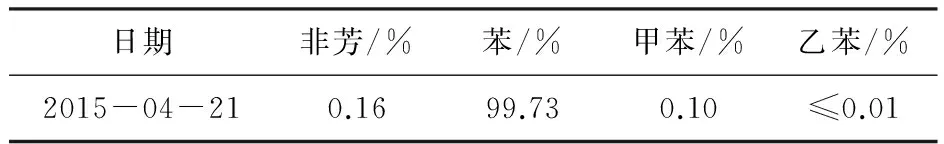

脫后干氣樣品分析見表8。

表8 脫后干氣樣品的分析數據

脫丙烯干氣帶液,脫后干氣中各項指標正常,未發現異常[3]。

脫丙烯系統T-102塔回流罐液位會上漲,此時并沒有補吸收劑,說明上游裝置的原料中輕質油帶至脫丙烯系統。并且解析出來的輕組分在D-102,D-103積累,對脫丙烯系統進行調整,T-102頂壓力有0.6MPa降至0.55MPa,回流罐D-102由0.56MPa降至0.38MPa,塔釜溫度由244.6℃降至219.5℃。此時經過調整后富丙烯干氣有所增加,由原來的283Nm3/h提升至493Nm3/h。

再此值得注意的是脫丙烯系統中本套工藝采用在的是乙苯作為吸收劑,將部分吸收劑排到T103進行循環,再補充新的乙苯進來,保證吸收效果,而且這個量很小,一般都在100kg/h以下,作為置換使用,回收其中的乙苯,但是有一種情況例外,在操作參數不變的條件下,干氣帶液,此時D-103液位會漲的很快,此時排往T-103的廢吸收劑量會大大增加,因為此處未設采樣點,故正常生產時未對其采樣化驗,推測非芳從D-103經過P-104帶進T-103,此時調整是對尾氣吸收塔進行調整,塔頂溫度由26.5℃提至設計值28.9℃,觀察一段后非芳未降低,加大脫丙烯廢液排入量,4h后,發現苯塔壓力迅速上漲,D-108排不凝氣閥門開到100,故推測,問題的原因與循環吸收劑排入量有關,馬上組織對吸收劑加樣分析。

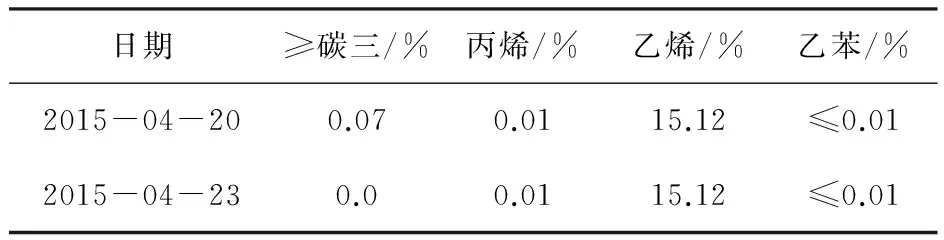

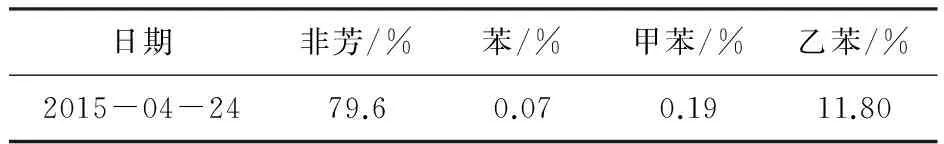

D-103凝液樣品分析結果見表9。

表9 D-103凝液樣品分析結果

由結果表9證明非芳含量超過79%

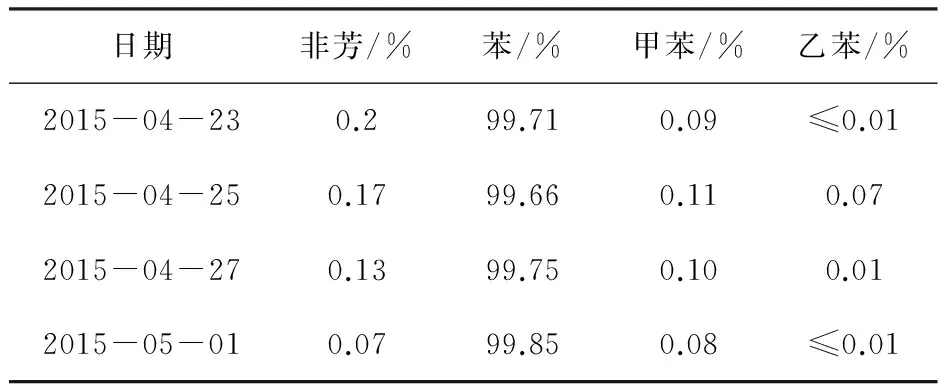

采取措施,D-103停止進T-103,液位過高時通過密排排往D-118,維持參數正常,取樣結果非芳含量一直下降,六日后非芳降至正常值。T-104操作同時也恢復正常。T-104側線化驗結果見表10。

表10 T-104側線化驗結果

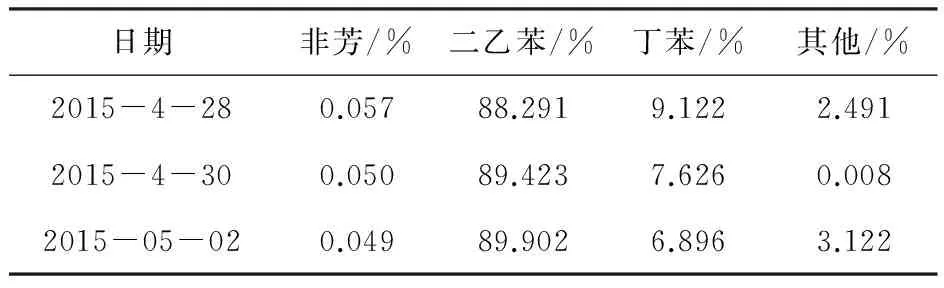

與此同時T-108頂丁苯含量也顯著減低結果見表11。

由此數據可看出,非芳減低后丁苯的累積也逐漸減小,丁苯的生成得到減小,從而降低了苯耗。

表11 T-108頂丁苯含量化驗結果

解決這問題之后又出現另外一個問題,D-103凝液長期排往D-118后,D-118會通過P-125將此股料打入烴化液罐,烴化液罐內非芳含量就會增加,回煉時仍然會進入T-104,此種方法不宜長時間操作。

為解決此問題,又從解吸塔部分進行調整,進料讓解吸塔系統積累的非芳從富丙烯干氣中帶走,此時進行下一步調整,維持T-102頂壓力0.5MPaG,根據D-103液位調整D-102壓力,平衡之后,D-103液位穩定在35%,D-102壓力穩定在0.385 MPaG,當干氣帶液嚴重時,D-103液位會上漲很快,此時可降低D-102操作壓力,增加富丙烯干氣排出量。富丙烯干氣排出量維持在495 Nm3/h。此次調整過后,系統穩定。T-104側非芳達到正常值200ppm,能夠滿足正常生產需求,并且增強了系統穩定性。

3 結論

通過此次調整,找到了非芳的來源,主要來自D-103循環吸收劑中的夾帶,有效的解決了困擾大家關于循環苯塔操作的瓶頸,解決了非芳超高的難題,降低了苯耗,同時在對循環苯塔的調整過程中將塔頂壓力與回流量都降低后,循環苯塔加熱爐的燃料氣量也由原來的1483 Nm3降至1155Nm3,為公司節約了大量燃料氣,系統中的丁苯含量也逐步降至正常值,優化了脫丙烯系統的操作,增加了副產物富丙烯干氣的排出量,在解決了系統非芳高的同時做到了節能降耗。達到此次調整的目的。

[1] 李建偉,王 嘉,劉學玲,等. 催化干氣制乙苯第三代技術的工業應用[J]. 化工進展,2010,29(9) :20-24.

[2] 陳福存,朱向學,謝素娟,等.催化干氣制乙苯技術工藝進展[J].催化學報,2009,30(8):817-824.

[3] 曲帥卿, 姜立濤, 鄧雪峰. 催化裂化干氣制乙苯裝置苯耗高的原因分析及改進措施探討[J].中外能源,2008,13(2):84-88.

(本文文獻格式:楊春然.循環苯塔側線抽出非芳含量高的調查及解決措施[J].山東化工,2016,45(04):76-78.)

2016-01-15

楊春然,助理工程師,2012年畢業于遼寧石油化工大學化學工程與工藝專業,目前主要從事乙苯-苯乙烯裝置生產工作。

TQ241

A

1008-021X(2016)04-0076-03