延遲焦化熱備室操作改進

韓海波,李 康,王志剛,王洪彬,黃新龍

(1.中石化煉化工程集團洛陽技術(shù)研發(fā)中心,河南 洛陽 471300;2.中國石油化工股份有限公司洛陽分公司,河南 洛陽 471300)

延遲焦化熱備室操作改進

韓海波1,李 康1,王志剛2,王洪彬1,黃新龍1

(1.中石化煉化工程集團洛陽技術(shù)研發(fā)中心,河南 洛陽 471300;2.中國石油化工股份有限公司洛陽分公司,河南 洛陽 471300)

介紹了中國石油化工股份有限公司洛陽分公司延遲焦化裝置低負荷運行時,其加熱爐能耗偏高,對其影響原因進行了分析。為了降低能耗提出采用燜爐操作的思路,通過對裝置的空氣擋板開度,煙氣擋板開度及長明燈通風(fēng)口開度的配合調(diào)整,在保證裝置正常運行的前提下,裝置能耗由原來1.8t/h降低到1.57t/h。

延遲焦化 ; 加熱爐 ; 燜爐操作;節(jié)能

延遲焦化裝置建設(shè)和運行成本低,轉(zhuǎn)化率和投資回報率較高,而且在處理高含硫、高金屬、高比重、難加工的重油及超重油上有技術(shù)和經(jīng)濟優(yōu)勢,使延遲焦化成為原油二次加工的重要手段之一[1-2]。中石化洛陽分公司延遲焦化裝置設(shè)計規(guī)模1.4 Mt/a,采用中國石化集團洛陽工程公司(LPEC)大型化“一爐兩塔”流程、可靈活調(diào)節(jié)循環(huán)比工藝。

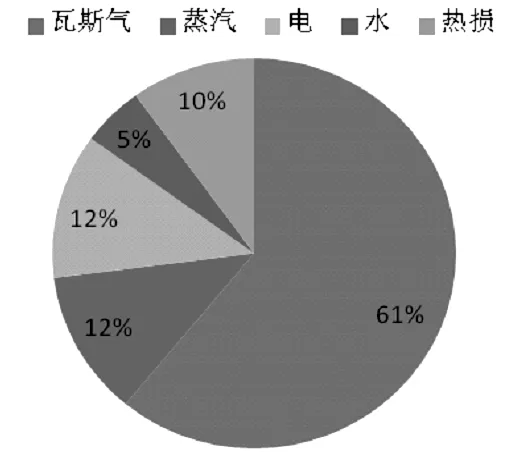

焦化加熱爐是焦化裝置的核心設(shè)備,為整個裝置提供延遲焦化反應(yīng)所需的熱量,其運行情況的優(yōu)劣與能耗高低直接關(guān)系裝置效益,焦化裝置加熱爐使用燃料主要是燃料氣,在焦化總能耗中,如圖1所示,燃料氣所占比例高達60%以上,所以控制燃料氣的能耗對裝置的節(jié)能起著重要作用。

圖1 焦化裝置能耗比例

尤其是按照公司要求進行單爐室生產(chǎn)以來,能耗增加較多,影響了裝置的能耗和效益,在單爐室生產(chǎn)為常態(tài)的條件下,優(yōu)化操作,降低能耗,成為生產(chǎn)的主要問題。

1 生產(chǎn)現(xiàn)狀

按照分公司2015年的生產(chǎn)計劃方案,焦化裝置實施塔河油“閃蒸-焦化”加工路線。根據(jù)全年油品平衡,焦化裝置需要不定期地進行超低負荷生產(chǎn),此生產(chǎn)狀況下,焦化裝置的進料量控制在85 t/h、循環(huán)比為0.15~0.2,此時裝置能耗消耗較大,每月約在23~27kgEo/t,較以前雙爐室生產(chǎn)期間能耗增加了20%左右。

裝置加熱爐單爐室生產(chǎn)期間,對加熱爐要求保持一爐生產(chǎn),另一爐室處于熱備狀態(tài),生產(chǎn)室的爐出口溫度保持在490±5℃,為了保證備用爐室的爐出口溫度不影響進焦炭塔的反應(yīng)溫度,備用室爐出口溫度保持在495±5℃。燃料氣能耗由13.59kgEo/t增加至16.24kgEo/t,增加了3.65kgEo/t,消耗增加了26.86 %,其它介質(zhì)也有不同程度增加。為了保證反應(yīng)深度,生產(chǎn)室的燃料氣已經(jīng)達到使用極限,所以可以考慮降低備用爐室的燃料氣消耗,對控制總能耗意義重大。

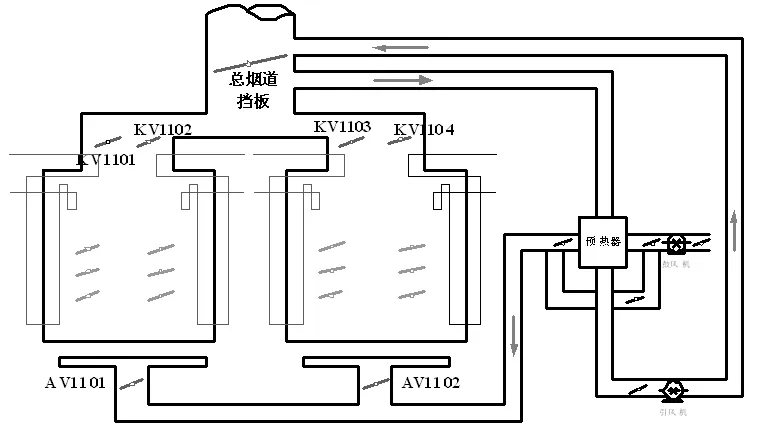

加熱爐的供風(fēng)和燃料氣系統(tǒng)如圖2所示,冷風(fēng)通過鼓風(fēng)機與空氣預(yù)熱器換熱后進入加熱爐,煙氣通過引風(fēng)機抽到預(yù)熱器中降低溫度后由煙囪排向大氣,按照爐出口490℃進行生產(chǎn),加熱爐爐膛溫度一般在640~710℃之間,進入爐膛的換熱后空氣溫度大約在280℃,進入加熱爐膛后,相當(dāng)于降低了爐膛溫度,需要消耗更多的燃料氣進行加熱,所以,降低熱備室的進風(fēng)量,可以減少燃料氣的消耗量。

圖2 焦化加熱爐流程示意圖

2 進風(fēng)量對裝置影響

熱備室要降低燃氣消耗,在保證好爐出口溫度前提下,必須提高爐室內(nèi)爐膛溫度。爐膛溫度由現(xiàn)場主火嘴、長明燈及加熱爐余熱回收系統(tǒng)熱風(fēng)提供,同時又有部分熱量通過煙道擋板抽走損失掉。

生產(chǎn)中減少主火嘴和長明燈燃燒個數(shù),能顯著降低燃氣單耗,同時要保證好爐膛溫度必須增加鼓風(fēng)溫度和減少熱備室熱量損失。熱風(fēng)是由加熱爐鼓風(fēng)機經(jīng)空氣預(yù)熱器加熱進入爐室,空氣預(yù)熱器有最高控制溫度要求,鼓風(fēng)溫度不能過度提高,節(jié)能效果不明顯;當(dāng)提高鼓風(fēng)量時,為控制好爐膛負壓,煙道擋板開度大,抽走爐膛熱量多,熱損失大,節(jié)能效果不明顯;但從盡可能減少熱備室熱量損失入手,讓熱備室"燜燒",節(jié)能效果顯著。

2.1 進風(fēng)量對裝置負壓的影響

加熱爐的負壓主要是為了保持加熱爐燃燒后的煙氣可以及時排出,同時避免在看火時因正壓造成人員燒傷。在自熱通風(fēng)期間,負壓主要由煙囪高度和快開風(fēng)門的個數(shù)和大小進行控制;在強制通風(fēng)時,加熱爐的負壓主要通過鼓風(fēng)機和引風(fēng)機進行控制。正常生產(chǎn)期間,主要是利用強制通風(fēng)進行生產(chǎn),鼓風(fēng)機開度保持在約50%,引風(fēng)機開度一般保持在45%~55%,同時適當(dāng)控制煙道擋板和風(fēng)道擋板調(diào)節(jié)負壓。

為了盡量減少冷空氣對爐膛的沖擊,嘗試逐漸關(guān)小空氣擋板,通過不斷嘗試,發(fā)現(xiàn)當(dāng)全關(guān)空氣擋板時,煙道擋板控制到15%左右,可以保證負壓約處于-15~20kPa,能夠滿足正常的生產(chǎn)需要。

2.2 進風(fēng)量對煙氣中氧含量的影響

煙氣中的氧含量指的是氧氣在煙氣中的體積分數(shù),一般在生產(chǎn)時期氧含量控制在2%~4%(體積分數(shù)),氧含量的控制主要是為了保證燃料氣在爐膛內(nèi)可以正常且完全燃燒。

提供給加熱爐氧氣來源有四個途徑:

(1)空氣擋板。也就是強制通風(fēng)條件生產(chǎn)時期的氧氣來源,且是主要來源,因為在鼓風(fēng)機的驅(qū)動下,90%氧氣來自于此,缺點為溫度較低,降低了爐膛溫度,增加了燃料氣的能耗。

(2)快開風(fēng)門。在自然通風(fēng)情況下氧氣的主要來源,處于非正常通風(fēng)情況下,主要依靠加熱爐底部的快開風(fēng)門補充氧含量,屬于異常通風(fēng)。

(3)進風(fēng)手閥。每個火盆中有一個手動控制風(fēng)量進入的閥門,主要在強制通風(fēng)條件下,作為調(diào)節(jié)風(fēng)量進入火嘴燃燒的重要途徑,通過調(diào)節(jié)此閥門一方面可以控制氧含量高低,一方面控制火焰燃燒情況。

(4)長明燈進風(fēng)孔。此處進風(fēng)不作為主要的氧氣來源,而是作為補充來源進行對爐膛氧含量進行補充。

3 整改措施

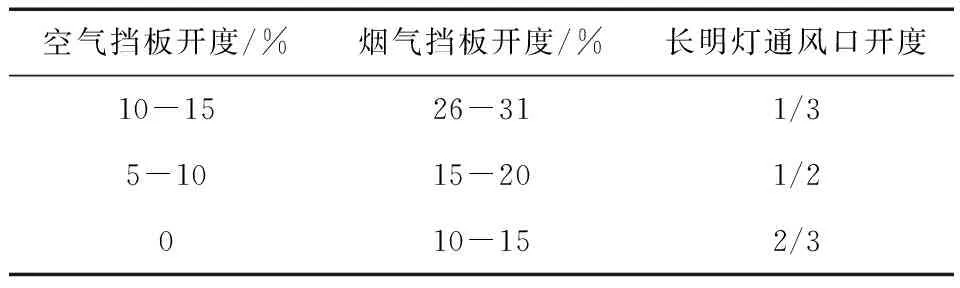

在進行燜爐中,通過不斷的嘗試,確保熱備室氧含量在2%~4%,爐出口溫度在4905℃的情況下,逐漸關(guān)閉空氣擋板同時,嘗試分批次開大長明燈通風(fēng)孔的開度來補充爐膛內(nèi)的氧含量。長明燈的通風(fēng)孔,可以通過套筒的旋轉(zhuǎn)自由調(diào)整風(fēng)量的大小,在實踐中,下圖是為了保證熱備室處于合理操作區(qū)間內(nèi)進行調(diào)試的結(jié)果,焦化加熱爐每路16個火盆,每個火盆有1個長明燈通風(fēng)孔,兩個主火嘴,一個內(nèi)焰,一個外焰,每室4路,共128個通風(fēng)孔,現(xiàn)在依照一室爐膛為參考進行統(tǒng)計。

表1 熱備室試驗調(diào)節(jié)數(shù)據(jù)

由表1可知,在空氣擋板全部關(guān)閉的條件下,煙氣擋板保持在10%~15%可以保證火焰正常燃燒,實現(xiàn)了燜爐操作,達到了節(jié)能效果。

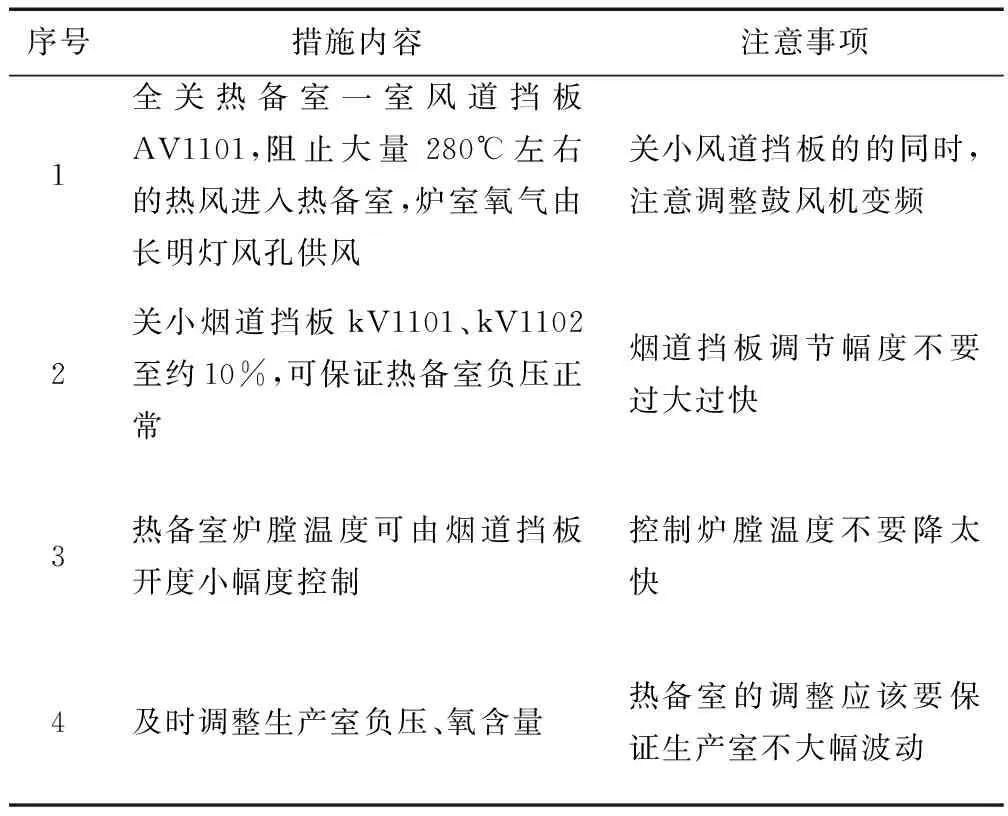

具體“燜爐”操作措施見表2:

表2 燜爐采取的措施

4 實施成果與經(jīng)濟效益

通過“燜爐”操作,熱備室在保證好爐膛溫度的同時,可以全熄滅主火嘴,且長明燈只需要點正常單爐室生產(chǎn)下的一半,燃料氣消耗明顯降低,節(jié)能效果顯著。此操作優(yōu)化具有如下優(yōu)點:

(1)創(chuàng)新要點:在裝置超低負荷生產(chǎn)下,采用零成本投入,不用改造裝置一根管線和一個閥門,只是通過巧妙的操作優(yōu)化,即實現(xiàn)了大幅度降低裝置燃料氣耗量。

(2)實用性:采用"燜爐操作",簡單方便,不用現(xiàn)場操作,不增加勞動強度 ,而且易于調(diào)節(jié)和監(jiān)控。

(3)經(jīng)濟效益見表3。

表3 焦化加熱爐燜爐效果

燃料氣單價為2840元/噸,單爐室生產(chǎn)下通過每月可以降低燃料氣耗量165.6 t,每月降低損失47.03萬元。

5 結(jié)論

在低負荷單爐室生產(chǎn)期間,通過對加熱爐的操作不斷思索優(yōu)化,減低了裝置能耗。投資零費用,月節(jié)省費用幾十萬余元,收益率高達100 %,達到了低投資,高收益的創(chuàng)新創(chuàng)效成果。

[1] 梁文杰.重質(zhì)油化學(xué)[M],東營:石油大學(xué)出版社,1994.

[2] 瞿 濱.延遲焦化裝置技術(shù)問答[M],北京:中國石化出版社,2007.

(本文文獻格式:.[J].山東化工,2016,45(24):91-92,95.)

Delayed Coking Hot Standby Chamber Operational Lmprovements

Han Haibo1,Li Kang1,Wang Zhigang2,Wang Hongbin1,Huang Xinlong1

(1.Luoyang R&D Center of Technology of Sinopec Engineering (Group) Co., Ltd., Luoyang 471003, China;2.SINOPEC Luoyang Company,Luoyang 471300, China)

Introduced SINOPEC Luoyang Company delayed coker high energy furnace when low load operation, Analyze its impact Cause, In order to reduce the energy consumption, the use of the idea stew furnace operation. With adjustment by air baffle opening , smoke baffle opening and long light vent opening degree, to ensure the normal operation of the device the power consumption 1.8t/h reduced to 1.57t/h.

delayed coking; furnace;braised furnace operation;energy saving

2016-10-28

韓海波(1976—),河南洛陽人,高級工程師,主要從煉油技術(shù)開發(fā)工作。

TQ522.1

B

1008-021X(2016)24-0091-02