強夯法處理粉煤灰軟弱地基的研究

■崔文龍 趙向飛 尹峰杰 黃保站(青島康佳裝飾有限公司山東青島6607;青島裕龍集團有限公司山東青島6607;青島海巖基礎工程有限公司山東青島6607)

強夯法處理粉煤灰軟弱地基的研究

■崔文龍1趙向飛2尹峰杰2黃保站3

(1青島康佳裝飾有限公司山東青島266071;2青島裕龍集團有限公司山東青島266071;3青島海巖基礎工程有限公司山東青島266071)

目前有關粉煤灰軟弱地基處理方法的探討比較廣泛和深入,但基本都是建立在復合地基的處理及用用上;應用強夯法加固粉煤灰軟弱地基到目前為止尚未有一套成熟而完善的理論體系和設計方案。筆者通過工程實踐,提出了強夯法這種簡單、有效和經濟的加固方案,從理論與施工上進行了探索與探討。

強夯法粉煤灰軟弱地基

1 工程概況

某工程位于青島經濟開發區重化工業區內,占地約12萬m2,場區約為近海淺灘,后由發電廠生產排放的粉煤灰海水吹填而成,上覆粗砂及粘土薄層,地形較平坦。

2 強夯方案和分層碾壓法的提出與試驗進行

2.1粉煤灰的性能分析

粉煤灰是火力發電廠燃煤鍋爐在煤炭燃燒后,排出的的固體灰分,主要化學成分是SiO2、Fe2O3等。粉煤灰具有一定的活性,并且在動力載荷或其他外力作用時粉粒易于移動而趨向緊密,產生一定的自硬強度,很多地區利用它作為處理軟弱土層的換填材料。粉煤灰粒徑<0.05mm,結合水作用顯著,潮濕時呈現可塑性,粘性大,在粉煤灰加入一定的透水性能好的非膨脹土(例如風化砂),則透水性能顯著提高。粉煤灰的玻璃微珠態性能,是其外在物理性能呈現與相關處理工藝選擇的基本依據。

2.2施工工藝分析和選擇

本場區主要為集裝箱堆載貨場,設計要求地基承載力特征值不小于200Kpa,勘察報告建議采用深層攪拌法對第①、②層進行加固。對地基處理方法,經濟分析如下:換填法,費用約為100元/m2;深層攪拌法,費用約為500元/m2;強夯法,費用約為40元/m2。可以看出,換填法和深層攪拌法費用都很大,強夯法比換土回填可節省60%費用,與砂樁相比可節省90%的費用。而強夯法是否可行,需要從理論上進行可行性分析。

2.3強夯方案的提出

強夯法的原理:在極短的時間內對地基土體加一個巨大的沖擊能量,使得土體發生一系列物理變化,如土體結構的破壞或液化、排水固結壓密以及觸變恢復等,使得一定范圍內地基強度提高,空隙擠密并消除失陷性,利用強夯夯擊地基土表面,使地基表面形成一層比較密實的砂墩,從而使地基得到深層加固,夯點周圍的土擠密。強夯的實施必須具備兩個條件:一是地表有一定的承載力;二是強夯后孔隙水的排出。本場區粉煤灰層的含水量高達75%,對于第一條通過回填一部分土來實現;而第二條,粉煤灰具有一定的透水性,另外通過控制回填土的質量來加強其透水性,從而順利排出孔隙水,通過分析認為,可用強夯法加固粉煤灰吹填區的軟弱地基,未慎重起見,先進行強夯實驗。

基于該土層軟弱地基處理基于兩個前提假設:A:粉煤灰是燒灼后的玻璃態氧化物,憎水性礦物質,與水的結合屬于間隙水,不屬于化合水;B:粉煤灰為小球體,在外力的作用下,可以遷移。

2.4強夯實驗進行

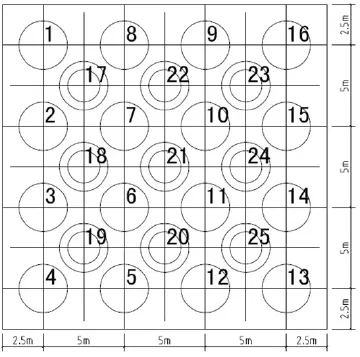

在場區內隨機選擇20m*20m的范圍見圖1。

首先在表面覆蓋0.6米厚的,粒徑5~10mm的風化砂作為濾水層和施工機械的支撐層。夯擊采用正方形布點,梅花形插點,各點間距5m*5m,主夯擊能875kN·m,每點五擊,風化砂填坑;間隔7~10d夯擊下一遍,主夯4遍,第3遍在第1遍的原夯位上進行,第4遍在第2遍的原夯位上進行,方法為首先將夯坑回填,方法同第1遍,滿夯夯擊能875kN·m,錘印搭接1/4,第3、4遍最后2擊的下沉量控制在10cm內.在夯擊過程中,由于粉煤灰含水量較高,局部出現橡皮土現象,即暫停施工,周邊開挖排水溝排水,增加回填土量后,繼續夯擊。

2.5強夯地基檢測

巖土工程勘察報告及測試深度(8.0m)范圍內的土層測試結果,將試夯區內外土層按由上到下順序,分析如下:第①層碎石碎填土層隨后厚度的增加(0.3m~1.4m),測試結果有很大的變化,呈稍密~密實狀態。第②層粉煤灰(水上),該層試夯區外(1.0m)重型動力觸探試驗N63.5=1.73~1.53擊,試夯區內測試結果N63.5=8.55~4.67擊,為試探區外的3~5倍,強度和均勻性均有明顯改善,加固效果良好;第②~2層淤泥質粉土~淤泥,該層試夯區外(1.0m)重型動力觸探試驗N63.5=1.136~1.532擊,試夯區內測試結果N63.5=3.25~2.40擊,為試探區外的2倍左右,強度和均勻性也有一定程度改善,上部有一定的加固效果。第①內以砂土為主的③~1夾層,強夯后強度有較明顯的提高。

試夯區夯后效果初步評價:總體上看,試夯區測試深度(8.0m)范圍內土層的強度及均勻性在夯后有了不同程度的改善和提高。

圖1 夯點位置及夯擊程序圖

3 強夯方案的確定

3.1強夯方案的應用

強夯試驗驗證了強夯方案的可行性,為適應場地內地層的不均勻性,提高夯后地基土的物理力學指標,對強夯方案在試夯的基礎上做了適當的調整。

(1)回填采用當地強風化花崗巖碎屑(粒徑5~30mm),平均厚度0.6米,邊填邊用推土機推平,未碾壓。

(2)在第1遍夯擊能在875kN·m的基礎上調整到1000kN·m,每點夯5擊;最后2擊平均沉降量控制在10cm以內。

(3)第3、4遍強夯一次打完;滿夯在875kN·m的基礎上調整到1000kN·m。

(4)考慮到大面積施工超靜孔隙水壓力的消散較試夯時緩慢,故強夯時間調整為:第1遍夯后20d進行第2遍,第2遍夯后20d進行第3、4遍,第3、4遍夯后30d進行滿夯。

3.2過程中出現的問題和處理方法

3.2.1現場排水問題該場區施工面積大,地下水位較高,施工時地下水從強夯點周圍地表裂縫或薄弱部位涌出,故在現場開挖兩條1.0~1.5m寬,1.0~2.0m深的“十”字形排水溝,保證地表水的排泄和地下水位的下降。對積水夯坑進行柴油泵與人工結合排水,回填時嚴格控制回填質量,以利于透水;對于涌水量較大的區域采用換填的方法,挖掉粉煤灰軟塑部分,換填石料或風化砂。

3.2.2加大能級、增加2遍夯加深影響深度由于堆場面積較大,地質結構不均勻,地下水排放條件不一致,加之大量回填土、填料土質有差異,離散度較大,必然造成強夯處理后的效果有差異,為減少差異,在原第1、2遍夯點的原位增加能級增加能級,再打一遍,具體做法是:①在第1、2遍夯點上布點,分別采用1200kN·m的能級,每點3~5擊,停夯標準控制最后2擊夯沉量之和≤20cm。②第1、2遍遍行一遍打完,夯坑填碎石。整平滿夯,滿行改用1000kN·m,錘印相互搭接1、4.每點夯2擊,對夯點內填土和夯坑外的區域進行表層處理,提高整個場區低級的均勻性。

3.2.3對周圍建筑物的影響場區西側有一條臨時明渠,為確定強夯的水平影響范圍,我們做了一次觀察試驗:距離明渠8米的位置強夯產生的沖擊波將明渠沖垮,沖垮部位中心位于地標一下2.5米處,地表未發生變形,距離明渠12米時,明渠壁不受影響。

3.3強夯后地基檢測數據

第①~1層,深度段0~3.1米,fk≥270kPa;第①~2層,深度段1.8~3.5米,fk=110~170kPa;第①~3層,深度段3.0~4.2米,fk=80~110kPa;第②~1層,深度段3.5~6.6米,fk≥270kPa;第②~2層,深度段4.6~7.1米,fk≥200kPa;第③層,深度段5.6~7.5米,fk≥300kPa;第④層,深度段7.3~8.5米,fk≥400kPa。從以上數據可以看出,強夯后地基承載力有了顯著提高,可以作為集裝箱堆場使用。

4 結束語

上述加固處理方案為粉煤灰軟弱地基處理提供了可靠和經濟的施工技術,既有利于解決火力發電企業的粉煤灰排放占用土地的矛盾,又可以解決對于火力發電企業周邊廢棄徒弟的改造利用問題,具有廣泛的應用前景。但應十分注意強夯施工對周邊建(構)筑物的不利影響。

F407.21[文獻碼]B

1000-405X(2016)-1-379-1