某冷卻設(shè)備方艙結(jié)構(gòu)有限元分析

萬峻麟 丁有永 趙德高

中國電子科技集團公司第二十八研究所 江蘇南京 210000

某冷卻設(shè)備方艙結(jié)構(gòu)有限元分析

萬峻麟 丁有永 趙德高

中國電子科技集團公司第二十八研究所 江蘇南京 210000

冷卻設(shè)備方艙是用于承載雷達等系統(tǒng)的冷卻設(shè)備。隨著冷卻技術(shù)的發(fā)展,冷卻設(shè)備對艙體結(jié)構(gòu)具有如下兩點要求:一是冷卻設(shè)備自重大,艙體四周布置了大量的通風(fēng)門窗,艙體的設(shè)計強度必須滿足吊裝和運輸?shù)裙r要求;二是冷卻設(shè)備中各種大跨度硬管連接精度要求越來越高,作為承載體的方艙必須具有足夠的剛度,避免艙體底板變形過大給冷卻設(shè)備帶來損害。針對上述要求,在冷卻設(shè)備方艙設(shè)計時引進有限元分析技術(shù),通過分析計算驗證設(shè)計的合理性,并對結(jié)構(gòu)進行優(yōu)化設(shè)計[1]。

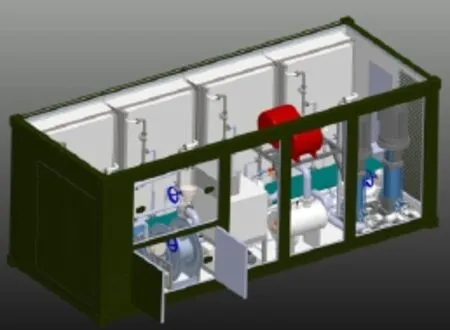

圖1 設(shè)備布置示意圖

1 某冷卻設(shè)備方艙結(jié)構(gòu)設(shè)計

1.1方艙使用概況

某冷卻設(shè)備方艙的外形尺寸(長×寬×高):6 058×2 438 ×2 438,mm;艙內(nèi)安裝各種冷卻設(shè)備,設(shè)備總質(zhì)量約5 t。設(shè)備布置示意圖如圖1所示。為了滿足冷卻通風(fēng)要求,方艙四周設(shè)置了多扇門窗,如圖2所示。方艙所裝載的主要設(shè)備及自重見表1。

圖2 方艙外形示意圖

方艙滿載吊裝時,起吊瞬間會產(chǎn)生過載,艙體所承受的靜載荷最大,工況影響嚴重。因此,滿載吊裝前應(yīng)校核艙體所受應(yīng)力是否滿足安全使用要求;同時該工況下艙體底板靜撓度也達到了最大,應(yīng)保證此時底板靜撓度變形不會對冷卻管路造成破壞,并且艙體的變形也不能對門窗造成擠壓損害而影響門窗的正常開啟。

1.2方艙的結(jié)構(gòu)設(shè)計

根據(jù)方艙的使用要求和方艙現(xiàn)有的成熟工藝,該方艙采用骨架式大板方艙結(jié)構(gòu),艙體由六塊復(fù)合大板、鑄鋼角件、包邊和滑撬等組裝而成。復(fù)合大板為加筋夾層結(jié)構(gòu),鋼型材焊接骨架,骨架中間填充隔音隔熱的聚氨酯泡沫板,骨架內(nèi)外表面粘接硬質(zhì)鋁合金板作為內(nèi)外蒙皮。為了使艙體具有更好的剛度和強度,在結(jié)構(gòu)設(shè)計中采取了如下措施:

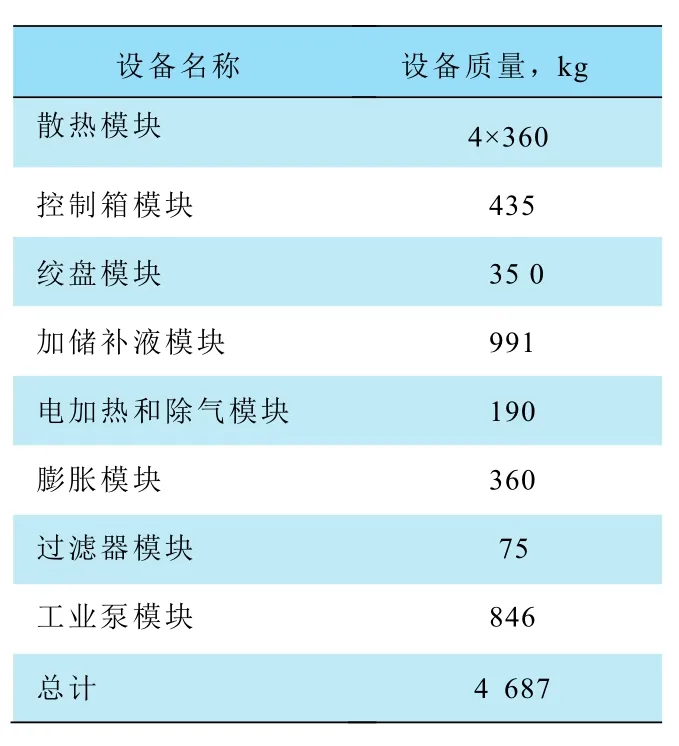

表1 方艙主要設(shè)備及質(zhì)量

a. 采用矩形鋼管焊接成艙體大板骨架,保證骨架具有足夠的承載能力;

b. 增加底板高度,底板骨架的縱梁采用截面模量較高的工字鋼,以提高底板的抗彎性能;

c. 使用鋼質(zhì)折彎件作為滑撬,提高底板的抗彎性能;

d. 增強左右側(cè)板縱梁的截面模量,提高艙體的剛度和強度。

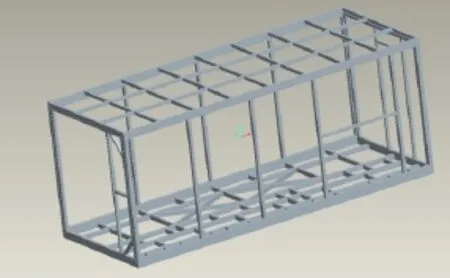

方艙大板承載骨架示意圖如圖3所示。

圖3 方艙大板承載?架示意圖

2 方艙結(jié)構(gòu)有限元分析

方艙結(jié)構(gòu)的剛度和強度能否滿足要求需要進行驗證分析,由于其系統(tǒng)結(jié)構(gòu)較為復(fù)雜,應(yīng)力以及應(yīng)變的傳統(tǒng)理論計算存在較大的難度。而使用有限元分析方法可以快速地對結(jié)構(gòu)進行驗證計算,消除結(jié)構(gòu)設(shè)計缺陷。

2.1方艙結(jié)構(gòu)有限元模型的建立

2.1.1有限元模型基本假設(shè)

建立方艙有限元模型時,進行如下假設(shè):

a.方艙大板型材各焊接處簡化為連續(xù)結(jié)構(gòu),不考慮焊接處材料與型材材料的特性異同;

b.鋼型材、鋁蒙皮和聚氨酯泡沫均設(shè)置為線彈性材料,不考慮塑性變形或破壞模式;

c.型材骨架與鋁蒙皮和聚氨酯泡沫間采用膠黏劑粘結(jié),且膠黏劑固化后具有足夠的強度,不會發(fā)生脫層、空洞等現(xiàn)象;

d.螺栓、鉚釘?shù)冗B接形式的連接、受力、傳力情況復(fù)雜,需要考慮接觸、擠壓等力傳遞模式進行非線性力學(xué)分析,無法逐一進行分析,而且局部連接細節(jié)對整個艙體結(jié)構(gòu)影響較小,故忽略了該類型連接的影響;

f.不考慮方艙內(nèi)包邊、隔熱層等對于整體結(jié)構(gòu)分析的影響,因此分析也偏于保守;

g.不考慮方艙局部孔(走線孔)等對整體結(jié)構(gòu)的影響。

2.1.2 有限元建模方法

夾筋式方艙大板具有復(fù)雜的結(jié)構(gòu)組成。目前對該類型方艙進行有限元建模時主要有以下幾種方法[2]~[6]:

a.將整個方艙大板的蒙皮,夾芯以及加強筋等均采用實體建模的方法。由于蒙皮厚度較薄,為了獲得較精確的結(jié)果,必須將單元劃分得非常細致,從而導(dǎo)致模型計算量太大。

b.利用殼單元和梁單元建立夾筋式復(fù)合板。該方法計算顯得粗略,同時忽略了大板的整體力學(xué)性能。

c.將加強筋等效為與其自身同截面尺寸的實心梁,然后用殼單元劃分蒙皮,實體單元劃分夾芯和等效梁。該方法劃分出的單元數(shù)目也顯得較多,同時在殼單元與實體單元之間自由度傳遞較為復(fù)雜。

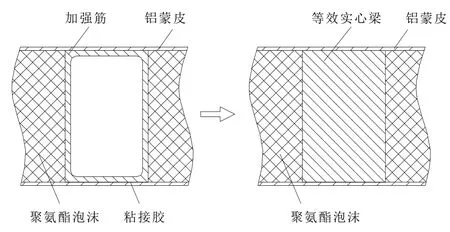

該方艙設(shè)計在以上幾種方法的基礎(chǔ)上,采用Reissner夾層板理論進行分析艙體的結(jié)構(gòu)性能,即把夾層板的表層薄板看成一塊薄膜,可視其只承受平面力,忽略其本身的抗彎能力,夾層僅起抗剪作用。首先將大板加強筋進行抗彎等效,然后對加強筋截面和夾芯截面均采用具有夾層(Sandwich)功能的殼單元shell91進行劃分。由此,僅需進行相對較小的計算量,即可得到相對精確的數(shù)據(jù)。

方艙大板中的加強筋主要受拉壓和彎曲作用,可視為純彎曲梁。用抗彎等效截面的方法將實際的加強筋(空心矩形梁和工字梁等)等效為其自身同截面尺寸的實心梁。等效效果如圖4所示。等效梁的彈性模量為:

圖4 夾筋復(fù)合板的抗彎等效

式中,E1為實際加強筋的彈性模量;I1和I2分別為實際加強筋和等效梁的截面慣性矩。

對于從底部吊裝的方艙來講,其底板承載了方艙的全部載荷。底板加強筋作為底板主要承力結(jié)構(gòu),其所承受應(yīng)力應(yīng)滿足材料許用要求。因此實際底板加強筋所受正應(yīng)力為:

式中,σ2為等效梁的最大正應(yīng)力;W1和W2分別為實際加強筋和等效梁的抗彎截面系數(shù)。

2.2有限元模型的分析計算

2.2.1有限元模型網(wǎng)格劃分

在有限元分析軟件中建立艙體有限元概念模型。根據(jù)艙體模型大小以及艙板厚度,取單元大小為20 mm。利用shell91單元對艙板進行有限元網(wǎng)格劃分,得到單元數(shù)目為287 367,節(jié)點數(shù)目為648 666。

2.2.2材料參數(shù)

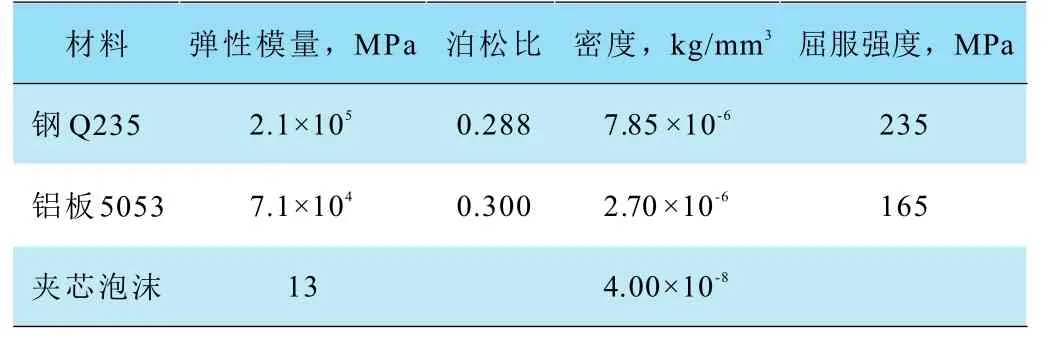

方艙中使用的材料屬性如下表2所示。

表2 材料屬性

2.2.3邊界條件及載荷布置

以方艙從底角件吊裝為分析工況,對艙體的剛強度進行校核計算。分析時對艙體底板四個角件處的豎直方向位移進行約束[7]~[8]。艙體所受載荷主要為各子設(shè)備的自重。

2.2.4邊界條件及載荷布置

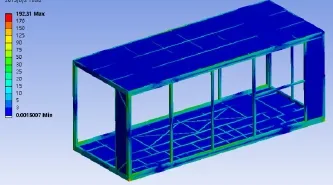

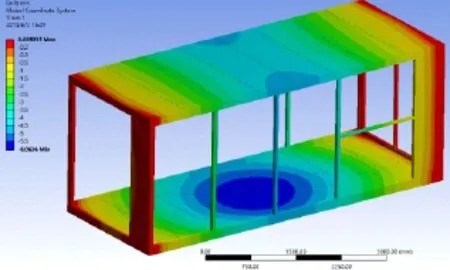

在有限元分析軟件中,對上述模型進行分析計算,對應(yīng)的應(yīng)力云圖和位移云圖如圖5、6所示。

圖5 方艙應(yīng)力云圖

圖6 方艙位移云圖

由應(yīng)力云圖知,艙體底板等效梁最大應(yīng)力約為90 MPa,根據(jù)2.1.2中公式(2)得到,底板骨架型材最大應(yīng)力約為12 MPa,滿足方艙結(jié)構(gòu)強度要求。由位移云圖知,艙體底板最大靜撓度為6.06 mm,保守計算下滿足設(shè)計要求的底板變形不超過mm的要求。

3 方艙加載試驗和底板靜撓度試驗

當(dāng)方艙制造完成后,對其進行加載試驗和底板靜撓度試驗,分別檢驗艙體的強度和剛度性能,試驗如圖7和圖8所示。加載試驗中,根據(jù)標(biāo)準(zhǔn)QJ 2575-93的要求,在艙體底板上施加的載荷為實際設(shè)備重力載荷的1.5倍,以此模擬起吊時的瞬間過載情形。吊裝10 min后,沒有出現(xiàn)艙門打不開以及密封件或密封部位開裂脫落等現(xiàn)象。試驗證明艙體強度滿足使用要求。

靜撓度試驗測量在吊裝狀態(tài)下方艙底板靜撓度變形,得到的艙體實際變形為5.6 mm。實際測得靜撓度與仿真計算出的靜撓度變形比較接近,可見該有限元計算方法具有一定的精確性。

圖7 方艙吊裝加載試驗

4 結(jié)語

綜上所述,在吊裝狀態(tài)下,方艙底板最大位移符合冷卻設(shè)備的使用要求;最大應(yīng)力在型材的彈性極限范圍內(nèi),且經(jīng)過加載試驗,因此該方艙的設(shè)計滿足設(shè)備使用剛度和強度要求。方艙的試驗結(jié)果表明,本設(shè)計采用的有限元分析方法得出的結(jié)果合理可信,為同類產(chǎn)品的結(jié)構(gòu)設(shè)計提供了一定的參考。

圖8 方艙吊裝加載試驗

[1] 溫浩,史國宏.大型軍用方艙結(jié)構(gòu)設(shè)計的有限元分析[J].專用汽車,2007(3).

[2] 王良模,吳長風(fēng),王晨至.基于有限元的特種車輛方艙結(jié)構(gòu)的力學(xué)分析[J].機械設(shè)計,2009(4):54-56.

[3] 吳長風(fēng).某特種車輛方艙結(jié)構(gòu)有限元分析及優(yōu)化[D].南京理工大學(xué)車輛工程,2007.

[4] 王攀藻.某型號航天方艙本體有限元強度分析研究[D].電子科技大學(xué)機械工程程,2007.

[5] 馬超.硬夾芯夾層板彎曲的理論分析及有限元研究[D].南京航空航天大學(xué)航空宇航,2011.

[6] 鄒廣平,薛啟超.復(fù)合夾層板彎曲撓度的一種近似計算方法[J].船舶工程,2013(1):65-67.

[7] 朱靜,江紅.某監(jiān)測車副車架結(jié)構(gòu)設(shè)計與分析[J].指揮信息系統(tǒng)與技術(shù),2011,2(2):76-78.

[8] 白艷玲.指揮方艙設(shè)備裝載形式[J]. 指揮信息系統(tǒng)與技術(shù),2011,2(4):71-75.

Finite Elements Analysis of A Cooling Equipment Cabinet

WANJun-linetal

論述了某冷卻設(shè)備方艙的結(jié)構(gòu)設(shè)計;運用等效方法建立艙體結(jié)構(gòu)的有限元模型,對艙體結(jié)構(gòu)在特定工況下進行靜力學(xué)分析,得出其應(yīng)力和應(yīng)變狀態(tài),確保方艙結(jié)構(gòu)設(shè)計滿足系統(tǒng)剛度和強度的指標(biāo)要求。

冷卻設(shè)備方艙 結(jié)構(gòu)設(shè)計 有限元 分析

the structural design of a cooling equipment shelter was discussed in this paper, using an equivalent method to build the finite element model of the shelter. Structure in specific conditions is undergone static analyze to acquire stress and strained condition, ensuring that the shelter design to meet the stiffness and strength requirements.

cooling equipment shelter; structural design; finite element;analysis

U469.6+93.02

A

1004-0226(2016)03-0090-04

萬峻麟,男,1983年生,高級工程師,現(xiàn)從事指揮信息系統(tǒng)的結(jié)構(gòu)設(shè)計與系統(tǒng)研究。

2016-01-31