鉆孔灌注樁在軟土地基鐵路涵洞支護中的施工技術

文/綦嵐 中國石油化工股份有限公司天津分公司 天津 301600

鉆孔灌注樁在軟土地基鐵路涵洞支護中的施工技術

文/綦嵐中國石油化工股份有限公司天津分公司天津301600

由于灌注樁擠土效應很小、鉆孔機占地小、成樁時不產生振動、對周邊環境影響小,適合于地下管網較密集、對地振動敏感的設備廠房附近及狹窄地塊施工。本文結合中石化天津分公司二煤廠鐵路涵洞支護工程項目,介紹鉆孔灌注樁質量保證措施。

鉆孔灌注樁,工程支護,施工工藝,質量控制

1、工程概況

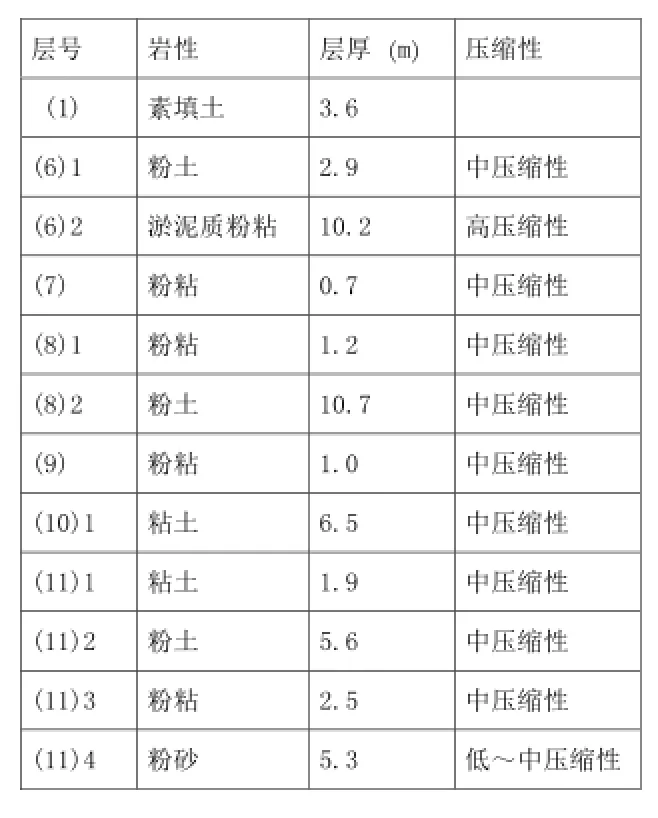

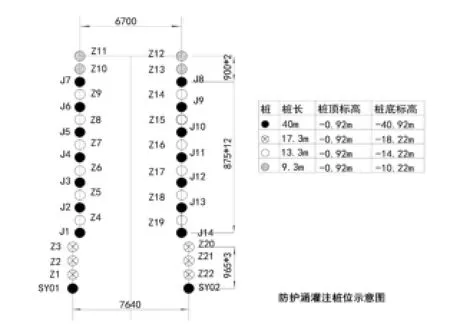

中石化天津分公司第二煤廠鐵路涵洞支護工程項目,位于天津市濱海新區(大港)北圍堤路南側、十米河西路西側,天津分公司熱電部廠區內,屬軟土地基,III類場地土;土層地質特征分布見表1。涵洞凈寬6.0m,長11.3m。原涵洞部分的地基處理方案,不能滿足鐵路涵洞地基承載力特征值大于140KPa、沉降不能大于10cm以及在發生不均勻沉降時涵洞本身結構不能破壞等要求。為了盡可能在不改變原涵洞設計的基礎上解決上述問題,采用樁基方案。并利用原基坑設計中的支護灌注樁,其原設計樁徑φ700 mm、間距@875 mm不變,部分樁長由基坑支護設計時的13.3 m 加長至40 m,單樁設計極限承載力716KN。計40 m樁長的涵洞樁16顆,20m以下樁長的支護樁22顆,樁位布置見圖1樁位布置圖。樁頂設現澆鋼筋砼冠梁,采用C30鋼筋砼。涵洞頂采用預制鋼筋砼蓋板,蓋板選用N45A蓋板叁橋(2006)5202-B,板寬1.0 m。基坑支護樁、涵洞工程樁一起施工,項目工期35天(2013.6.4--2013.7.10),即鐵路斷交35天后恢復通車。

表1 場地土層分布

圖1 樁位布置圖

2、工程難點

場地土軟,有厚約10 m的淤泥層,為配合外側的三軸攪拌樁基坑止水,樁密布,凈距175mm。樁依次施工時易穿孔、縮頸。涵洞樁的樁長徑比大,約為57:1。為把傾斜度控制在≤1%,必須采取有效措施控制鉆孔垂直度。

3、施工要點

3.1成孔

采用一臺BRM-1型正循環潛水鉆機施工。現場粘土造漿,泥漿比重1.1~1.3。開始鉆孔時,應稍提鉆桿,在護筒內旋轉造漿,開動泥漿泵進行循環,待泥漿均勻后以低檔慢速開始鉆進。待泥漿性能達到一定要求后,方可按正常速度鉆進。鉆進過程中,必須保證鉆孔的垂直,應密切注意地層變化。在粘性土中鉆進,宜采用中等轉速,大泵量,稀泥漿。進尺不得太快,太快鉆桿易折斷,泥塊不易粉碎。在沙土或硬土層中鉆進,需注意控制進尺、輕壓、低檔慢速、大泵量、稠泥漿鉆進。泥漿泵應有足夠的流量,以免影響鉆進速度。如泥漿泵流量不足可用污水泵代替。為了避免泥漿泵損壞時停工,每臺鉆機應配兩套泥漿泵輪換使用。起落鉆頭要避免撞擊孔壁。在接卸鉆桿時,必須嚴防鉆頭脫落。鉆進時要防止擴孔和卡鉆。每進尺5—8m,應檢查鉆孔直徑一次。

3.2鋼筋加工和連接

鋼筋籠制作:30 m長鋼筋骨架分兩段加工,鋼筋籠主筋孔口吊裝焊時,為減少吊裝作業時間,主筋采用單面焊縫,鋼筋接頭按《鋼筋焊接及驗收規程》(JGJ18-2003)的要求,確保上下鋼筋同心。鋼筋籠外側每隔4m沿四周均勻焊接2根Φ20折形定位鋼筋。,并在鋼筋籠上做好吊點和孔口固定處的加強處理。鋼筋籠吊裝:單段鋼筋籠重2.5噸,利用25T汽車吊安裝入孔。為保證鋼筋籠吊裝安裝時不變形,鋼筋骨架在加工時設置強勁內撐架。

3.3二次清孔

待安放鋼筋籠及導管就緒后,再利用導管進行第二次清孔。清孔的方法是在導管頂部安裝一個彎頭和皮籠,用泵將泥漿壓入導管內,再從孔底沿著導管外置換沉碴。清孔標準是孔深達到設計要求,孔底泥漿密度≤1.15~1.20,復測沉碴厚度在100mm以內。

3.4水下灌注砼

水下混凝土灌注:計算首批封孔混凝土數量,使其有一定的沖擊能量,能把泥漿從導管中排出,并能把導管下口埋入混凝土的深度不小于1.0m。開導管用隔水栓,隔水栓預先用8號鐵絲懸吊在混凝土漏斗下口,當混凝土裝滿后,剪斷鐵線,混凝土即下沉至孔底,排開泥漿,埋住導管口。隨著澆注連續進行,隨拔管,中途停歇時間不超過15min。在整個澆注過程中,導管在混凝土埋深以1.5~4m為宜。考慮樁頂混凝土將被鑿除,灌注時水下混凝土的澆注面按高出樁頂設計高程的500mm控制,以保證樁頂混凝土的澆注質量,避免造成樁頭砼強度不滿足要求的質量問題。

3.5成樁順序

根據場地土較軟,樁凈距僅175mm,為防止出現樁穿孔、縮頸等情況,采用單機跳打法(隔二打一),一臺樁基,晝夜施工,歷時7天完工。

結語:

中石化天津分公司二煤廠鐵路涵洞支護工程的鉆孔灌注樁施工,通過分析施工工藝及場地條件,控制施工難點,避免了鉆孔灌注樁基施工中易出現的縮徑、傾斜、塌孔等問題。