電動汽車高壓電連接電阻故障測試系統開發*

施一新 楊林 楊坤(上海交通大學汽車電子技術研究所,上海200240))

電動汽車高壓電連接電阻故障測試系統開發*

施一新楊林楊坤

(上海交通大學汽車電子技術研究所,上海200240))

連接電阻故障是影響電動汽車高壓電系統安全的重要因素。基于NI-PXI平臺開發了一種連接電阻故障動態模擬測試系統,該系統通過并聯IPM智能功率模塊和大功率電阻矩陣,根據上位機遠程指令在電動汽車高壓回路模擬注入可變阻值的連接電阻故障,并采集故障注入前、后高壓電參數的變化,研究整車電氣回路的瞬態及穩態響應。動態模擬測試結果表明,該系統可精確模擬不同阻值的連接電阻故障,可用于電動汽車高壓電系統故障診斷及預測方法的研究。

主題詞:電動汽車連接電阻故障動態模擬

1 前言

電動汽車的動力回路具有高電壓、大電流的特點[1],因此電動汽車高壓電安全問題尤為重要,而對高壓電系統的各類故障研究是高壓電安全管理系統設計的基礎。連接故障是電動汽車高壓電系統的典型故障,輕則造成能源利用效率變低,重則導致局部發熱嚴重,甚至造成車輛起火事故[2]。現階段國內外對于連接故障的研究主要利用HVIL環路互鎖技術,由于該技術只能定性檢查高壓回路連接的電氣完整性,無法定量分析連接電阻變化,因此開發連續可調的連接電阻故障動態模擬測試系統十分必要。連接電阻故障測試系統的關鍵在于控制連接電阻故障既能緩變也能瞬變,充分模擬連接故障變化規律。為此,基于NI-PXI平臺開發了一種電動汽車高壓電連接電阻故障動態模擬測試系統(下稱連接電阻故障測試系統),利用IPM智能功率模塊和電阻矩陣并聯,可以在高壓回路中注入可調阻值的連接故障,并同步采集故障發生前后整車高壓回路電氣參數的變化。

2 連接電阻故障測試系統方案設計

連接電阻故障測試系統主要功能是用戶通過上位機遠程控制底層故障注入模塊,在電動汽車高壓電系統正、負母線和電機三相線上注入可變的預設連接電阻故障,實時監測并保存高壓電路電氣參數,并根據相關參數計算實際連接電阻值進行校驗,用于分析故障注入前、后相關電氣參數演變規律,檢驗相關系統對連接電阻故障診斷預警功能等。

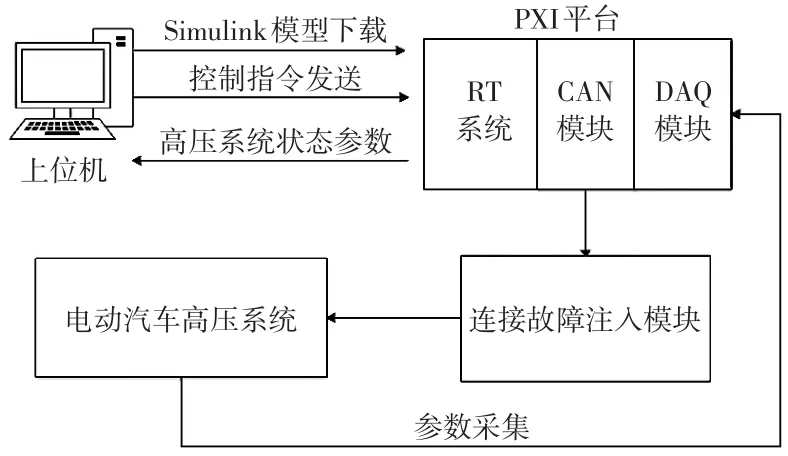

圖1為連接電阻故障測試系統架構,其主要由動力電池、電機、連接電阻故障注入模塊、NI-PXI系統、上位機等組成。為保證試驗安全,采用遠程控制方式注入連接電阻故障,通過以太網將上位機連接電阻控制邏輯模型下載至PXI主機實時系統,由PXI主機接收并轉發連接電阻設定指令。為實現PXI主機與連接故障注入模塊間的通訊,實時系統經由PXI-CAN卡發送CAN信息至故障注入模塊,在高壓回路指定測點處注入連接故障。為實時顯示高壓系統電氣參數變化,系統配置了PXI-DAQ板卡,同步快速采集測點處的電壓、電流等參數反饋給上位機。

圖1 連接電阻故障測試系統架構

由于電機運行峰值電流可達200 A,當連接電阻故障達到200mΩ時損耗功率已達8 kW,連接故障已十分嚴重,且本文采用的連接電阻閉環控制方式能模擬的最小電阻略低于60mΩ,因此系統連接故障的模擬阻值范圍設定為60~200mΩ,能夠較好地模擬并覆蓋實車高壓回路連接電阻故障范圍。同時為了動態模擬高壓回路連接電阻實際故障狀態,該系統通過對IPM模塊的PWM閉環控制使連接電阻調節既可緩變也能瞬變。

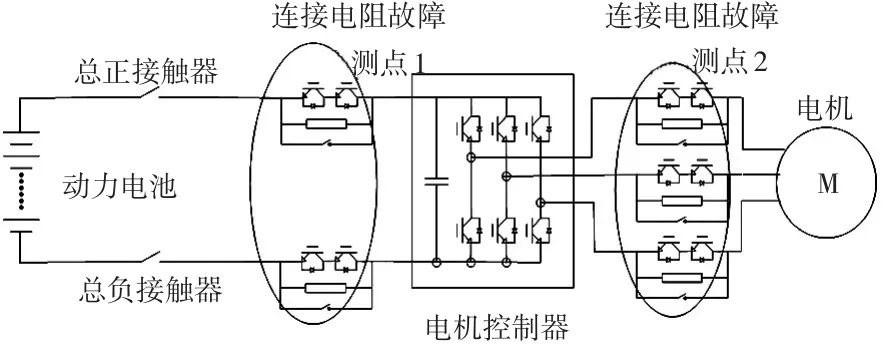

圖2為連接電阻故障測點分布。電動汽車高壓系統主要由動力電池、電機控制器、電機等模塊構成。連接故障測點1位于動力電池與電機控制器的高壓正、負母線之間;測點2位于電機控制器與電機的三相線之間。

圖2 連接電阻故障測點分布

3 連接電阻故障測試系統硬件設計

該測試系統的硬件模塊主要由下層連接電阻故障注入模塊和上層系統監控與通訊平臺組成。

3.1 連接故障注入模塊

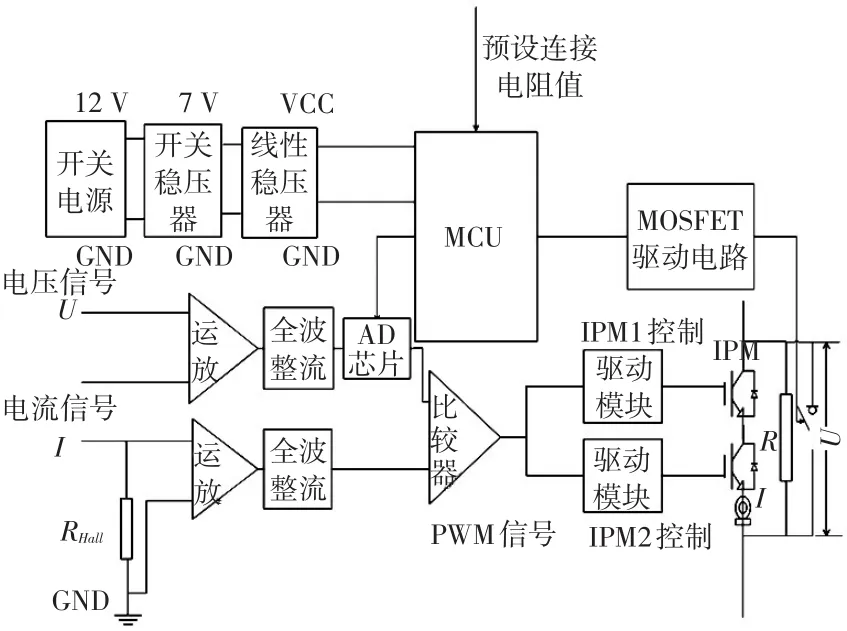

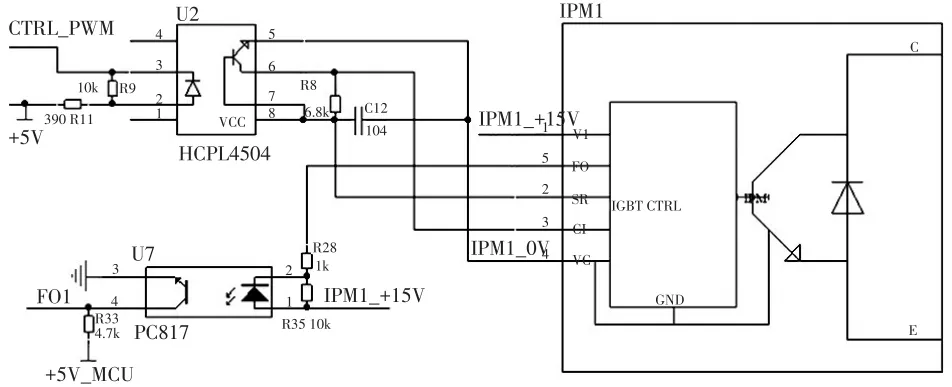

設計的連接電阻故障注入模塊原理如圖3所示。連接電阻故障注入模塊將對置IPM智能功率模塊和200mΩ大功率電阻矩陣并聯后串入高壓回路指定測點,對置IPM可使電流雙向通過,并且其高速開關特性可滿足快速調節故障注入模塊等效并聯連接電阻值的需要,實現對等效并聯連接電阻值的無級調節。電阻矩陣兩端并聯一路高壓繼電器,繼電器斷開時注入連接電阻故障,反之不注入故障。由于繼電器在斷開狀態和閉合狀態的切換過程中,IPM模塊和大功率電阻將其觸點兩端的電壓鉗制在0~40 V內,因此不會引起繼電器觸點燒蝕,從而保證繼電器的使用壽命。

圖3 連接電阻故障注入模塊原理示意

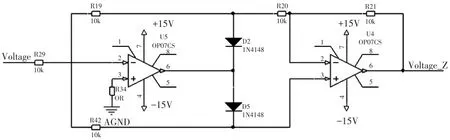

為準確快速地調節連接電阻來模擬其緩變和瞬變特征,連接電阻故障注入模塊采用閉環反饋調節原理。首先將IPM一路霍爾傳感器的電流信號I經過接地電阻RHall后轉化為電壓信號(圖4),該信號經全波整流處理后始終為正電平。對置IPM兩側的電壓信號U同樣先經全波整流,后經運放電路縮小適當比例P后送至AD7398芯片參考電壓引腳。故障注入模塊MCU將預設連接電阻值轉化為AD值XAD后發送給AD7398芯片,芯片根據引腳的參考電壓和XAD值按相應比例輸出電壓。然后將上述兩路電壓信號分別送入比較器的正、負輸入端,比較器輸出端給出相應控制信號CTRL_PWM,信號CTRL_PWM通過IPM驅動電路控制IPM模塊的高速通斷(圖5)。最終當電路達到平衡狀態時,比較器正、負輸入端電壓相等。圖6為根據上述硬件原理設計完成的連接故障注入模塊電路板。

圖4 全波整流電路原理

圖5 IPM模塊驅動電路原理

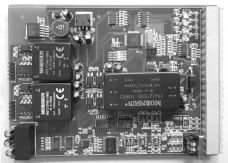

圖6 連接電阻故障注入模塊電路板

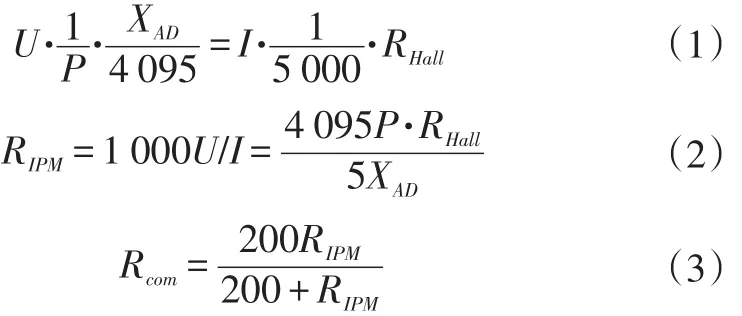

因測試系統采用的AD7398為4通道12位DAC,所以連接電阻的理論調節精度可達0.05mΩ,電機三相線電流峰值可達300 A以上。因此連接故障注入模塊基于冗余設計原則,選用規格為±500 A/±100mA的霍爾傳感器。據此推算故障測點處等效連接電阻計算式為:

式中,P為電壓縮放倍數;XAD為MCU發送的AD值;RHall為將霍爾傳感器電流信號轉為電壓信號的接地電阻值;RIPM為對置IPM模塊的等效電阻值;Rcon為故障測點的連接電阻值。

3.2 系統監控與通訊平臺

測試系統監控與通訊平臺主要由PC上位機和NIPXI系統組成。PC上位機監控平臺使用NI-VeriStand軟件進行配置,用戶在PC端配置好測試程序后,可以通過以太網將配置信息和Simulink控制仿真模型導入PXI主機開始實時測試。NI-VeriStand能夠從Lab-VIEW和MathWorks Simulink等建模環境中導入控制算法和仿真模型,能夠利用操作界面實時在線監控運行任務[3,4]。

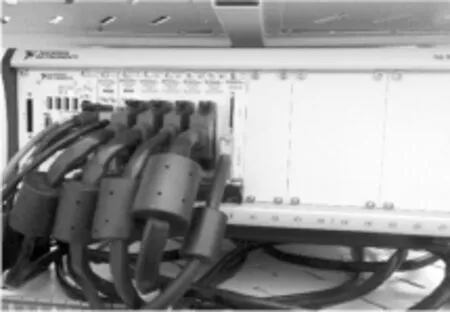

NI-PXI是一種穩定且基于PC的平臺,適用于測量和自動化系統[5]。如圖7所示,PXI系統采用PXI-1045機箱,搭載PXI-8119嵌入式控制器,該控制器安裝有LabVIEW實時系統,可以由上位機遠程實時操控[6]。同時機箱內搭載4塊PXI-6123多通道高速同步采樣板卡,實現對高壓回路電壓、電流等參數的同步采樣;同時PXI系統配備1塊PXI-8513/2CAN通訊板卡,實現與連接故障注入模塊MCU的CAN通訊。

圖7 NI-PXI系統

連接電阻故障測試系統主要利用監控與通訊平臺實現以下功能:

a.將連接電阻故障上層控制模型導入PXI-RT系統,實現對故障注入模塊的實時控制;

b.配置連接電阻故障的測試案例,實時遠程調節測點處連接電阻的大小;

c.實現故障測試過程中的故障測點電氣參數監測、數據記錄等功能。

4 連接電阻故障測試系統軟件設計

連接電阻故障測試系統軟件架構主要包括連接電阻故障注入模塊底層軟件和上位機監控平臺軟件。

4.1 連接電阻故障注入模塊軟件設計

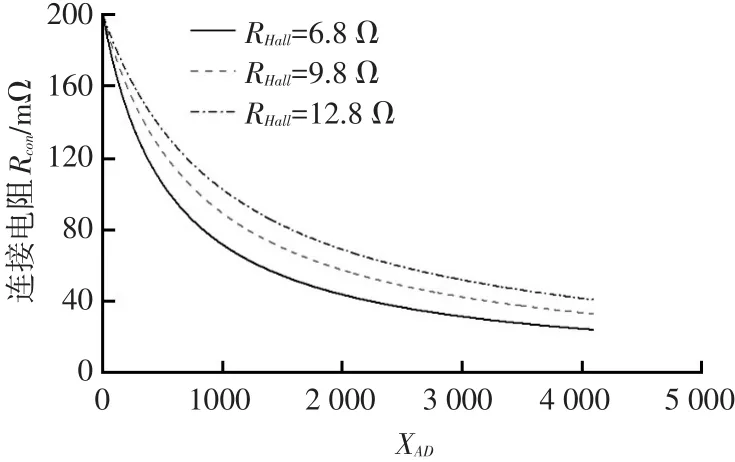

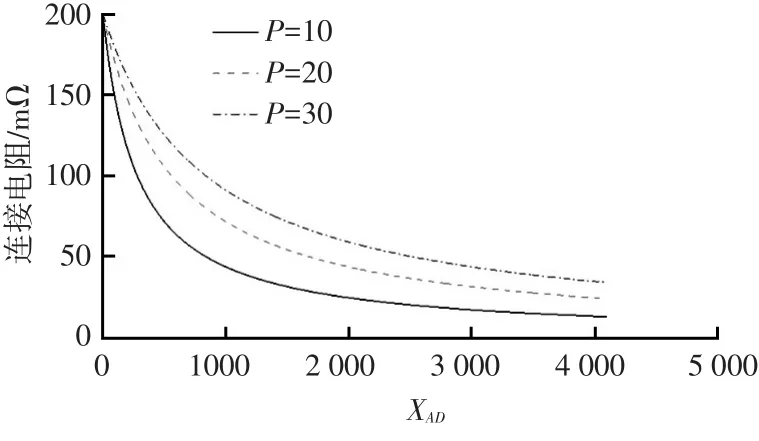

根據式(2)和式(3)可以得到理論連接電阻值Rcon隨AD7398芯片接收的XAD值變化曲線。圖8為連接電阻值在不同接地電阻RHall下隨XAD值的變化曲線,圖9為連接電阻在不同電壓縮放倍數P下隨XAD值的變化曲線。

圖8 在不同接地電阻RHall下連接電阻變化曲線

在對電壓縮放倍數P、接地電阻RHall進行參數匹配時,既要使連接電阻Rcon的變化曲線盡量平緩,提高連接電阻調節精度,又要使Rcon最小值能滿足連接電阻調節范圍。據此設定連接電阻故障注入模塊的電壓縮放倍數P=20,接地電阻RHall=6.8Ω。在相應連接電阻變化曲線上選取40個點構建一組二維數組,記錄不同XAD值對應的連接電阻值。

圖9 在不同電壓縮放倍數P下連接電阻變化曲線

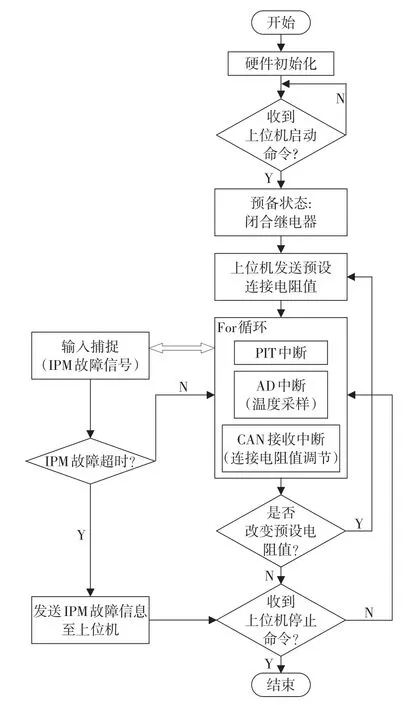

圖10為連接電阻故障注入模塊軟件程序框圖。當連接電阻注入模塊收到上位機發送的預設連接電阻值后進入CAN接收中斷,根據上述二維數組,利用插值法計算預設等效連接電阻值對應的XAD值,然后MCU將該XAD值通過SPI通訊發送給AD7398芯片。同時連接電阻故障注入模塊采集測點處的溫度信息,通過CAN發送給上位機,及時反映測點溫度變化。若測試過程中IPM發生故障,則MCU進入輸入捕捉中斷,當故障持續時間超過2 s時,發送IPM故障信息至上位機,上位機發送停止命令給故障注入模塊,終止連接電阻故障模擬測試。

圖10 連接電阻故障注入模塊程序框圖

4.2 上位機監控界面設計

監控界面主要功能是預設連接故障阻值和高壓電路電氣參數顯示保存。在連接電阻故障預設框中輸入指定測點的預設連接電阻值后,即可將預設值發送給底層故障注入模塊,進行連接電阻故障單點注入;同時用戶也可以配置測試案例,動態模擬多點連接電阻故障的變化過程,實現對連接電阻的緩變和瞬變模擬。電氣參數顯示欄主要顯示高壓電路測點處電壓、電流等信息,用戶可選擇指定參數繪制電氣參數變化曲線,分析電氣參數變化規律,并根據同步采集的電氣參數經濾波處理后實時計算并顯示實際連接電阻值。

5 試驗結果分析及評價

為驗證連接電阻故障測試系統功能,進行了連接電阻故障動態模擬,并分析不同連接電阻下相關電氣參數的演變規律。連接故障動態模擬測試主要在電動汽車電機驅動系統的正、負母線及電機三相線上進行。測試條件統一設置為:電機轉速為1 500 r/min,電機轉矩為45 N·m。此時母線初始電流為20±0.2 A(不模擬連接電阻故障)。

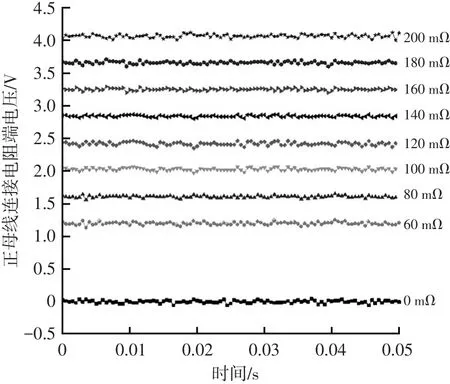

圖11為在直流側正母線上注入連接電阻故障時,正母線電阻兩端電壓隨連接電阻值的變化曲線。當正母線連接電阻為0時,連接電阻兩端電壓為0±0.02 V,當預設連接電阻值由60mΩ遞增至200mΩ時,連接電阻兩端電壓也由1.2±0.05 V逐漸增至4±0.05 V,可見連接電阻故障會額外消耗動力電池的部分功率。根據測點處電壓、電流參數計算實際連接電阻值,結果與預設值誤差≤0.5%,表明連接電阻動態模擬精度高。各連接電阻值的調節時間小于1ms,完全滿足模擬連接電阻瞬變特征的需求。

圖11 正母線連接電阻端電壓變化曲線

圖12為在交流側的U相上注入變化的連接電阻故障時,U相連接電阻兩端電壓的變化曲線。當U相連接電阻為0時,連接電阻兩端電壓為0±0.02 V,隨著連接電阻由60mΩ遞增至200mΩ,連接電阻兩端電壓峰值由6±0.05 V逐漸增至20±0.05 V左右。實際連接電阻值與預設值誤差≤0.5%。

圖12 U相連接電阻端電壓變化曲線

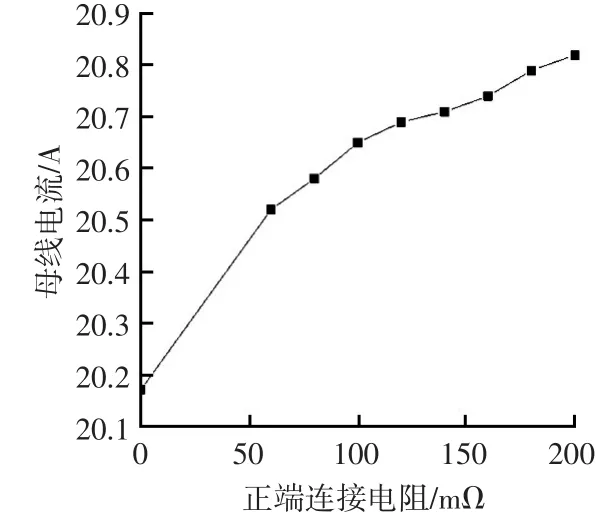

圖13為母線電流值隨正端連接電阻的變化曲線。在該放電工況下,當正端連接電阻由0增至200mΩ時,母線電流逐漸由20.14 A增至20.83 A,這是由于電機在恒轉速恒扭矩下需保持功率恒定,隨著母線連接電阻壓降增大,電機側電壓減小,因此母線電流逐漸增大。

圖13 母線電流隨正端連接電阻變化曲線

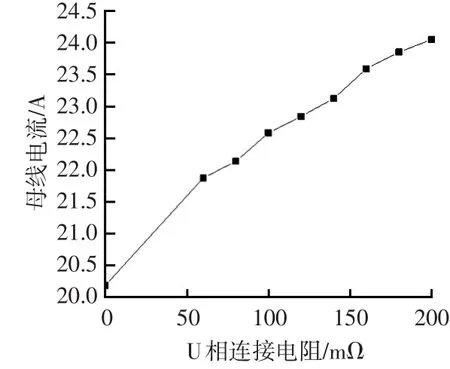

圖14為母線電流隨U相連接電阻的變化曲線。U相連接電阻由0增至200 mΩ時,母線電流逐漸由20.15A增至23.85A。

圖14 母線電流隨U相連接電阻變化曲線

由圖14可看出,交流側連接電阻對母線電流的影響比直流側連接電阻的影響大,動力電池額外損耗的功率也隨之增大,造成電動汽車續航里程減小。這也說明,電機母線電流的變化與電機三相線連接電阻的變化之間存在耦合關系。

在連接電阻故障測試過程中,故障注入點最高溫度可達55℃,可見連接電阻故障會引起故障注入點溫度過高,從而影響高壓回路安全。同時測試過程中整車控制器VMS和電機控制單元FCU并未作出故障報警,這說明現有的車載控制系統尚缺乏對連接電阻故障的診斷能力,應基于動力電池、電機控制器輸入端和電機三相線間的電壓和高壓回路電流變化規律,進一步完善車載控制器的連接電阻故障診斷功能。

6 結束語

a.基于NI-PXI平臺開發了電動汽車高壓電連接電阻故障測試系統,該系統能夠根據上位機監控平臺指令在高壓回路指定測點動態模擬連接電阻故障,同時采集測點處的電氣參數和溫度參數反饋給上位機監控平臺。

b.通過電動汽車高壓電連接電阻故障的動態測試,驗證了連接電阻故障測試系統可迅速、精確地動態調節連接電阻值,誤差小于0.5%,調節時間小于1ms,完全滿足電動汽車連接電阻故障測試需要。

c.連接電阻故障測試系統能夠驗證電動汽車控制器相關故障診斷與保護功能的完備性,為電動汽車高壓電系統提供測試參考,是電動汽車高壓電路連接電阻故障診斷、預測方法研究的基礎。

1羌嘉曦,楊林,朱建新,等.電動汽車動力電池高壓電測試系統的研究.電源技術,2007(8):655~658.

2戴海峰,張曉龍,魏學哲,等.電動汽車高壓電安全分析及防護設計.機電一體化,2013(1):53~59.

3倪計民,李曉錦,石秀勇.基于NIPXI平臺的發動機ECU HIL系統上位機程序開發.汽車技術,2014(3):54~58.

4洪亮.基于LabVIEW和PXI的行星耦合混合動力系統人在環路(H_2IL)仿真試驗系統的研究:[學位論文].重慶:重慶大學,2013.

5李紅志.基于PXI和cRIO的電子穩定程序硬件在環仿真平臺開發.電子設計應用,2009(10):74~76.

6馬超,杭勇,蔣兆杰,等.基于NI產品的電控單元硬件在環測試系統開發.現代車用動力,2010(3):20~23.

(責任編輯文楫)

修改稿收到日期為2016年6月1日。

Development of High Voltage Connection-failure Test System for Electric Vehicle

Shi Yixin,Yang Lin,Yang Kun

(The Institute of Automobile Electronic Technology of Shanghai Jiaotong University,Shanghai 200240)

【Abstract】Connection failure is an important factor to affect the safety of electric vehicle high voltage power system. In this research,a connection failure dynamic simulation system based on NI-PXI platform is development,which can inject connection failure with variable resistance in the high voltage loop simulation of electric vehicle according to instructions of remote PC,through paralleled IPM module and resistance matrix.This system can also sample variation of high-voltage electrical parameters before and after injection of failure,and research on the transient and steady state response of the electric circuit of the vehicle.The dynamic test results show that the system can accurately simulate the connection resistance failure at different resistances,can be used in high voltage system failure diagnosis and prediction method study.

Electric vehicle,Connection resistance failure,Dynam ic sim ulation

U463.61;TK411;TP368.2

A

1000-3703(2016)08-0048-05

電動汽車高壓電安全故障測試系統開發,上海交通大學與上海汽車集團合作項目。