40NiCrMo7鋼表面錳系磷化膜的制備及耐蝕性*

張 松, 陳雪婷, 關 錳,, 譚俊哲, 林 斌

(1. 沈陽工業大學 材料科學與工程學院, 沈陽 110870; 2. 沈陽鼓風機集團 核電泵業有限公司, 沈陽 110869)

?

40NiCrMo7鋼表面錳系磷化膜的制備及耐蝕性*

張松1, 陳雪婷1, 關錳1,2, 譚俊哲2, 林斌2

(1. 沈陽工業大學 材料科學與工程學院, 沈陽 110870; 2. 沈陽鼓風機集團 核電泵業有限公司, 沈陽 110869)

為了滿足緊固件在工業中的實際應用,采用不同磷化工藝于40NiCrMo7鋼表面制備了錳系磷化膜,并作為緊固件的表面腐蝕防護層.運用掃描電子顯微鏡、能譜儀、X射線衍射儀、鹽霧腐蝕試驗機與電化學測試系統對磷化膜的結晶組織、相結構及耐蝕性進行了研究.結果表明,磷化膜的主要相結構為MnHPO4·2.25H2O;在工藝Ⅱ條件下,錳系磷化膜組織均勻致密,且覆蓋完整;磷化膜的腐蝕速率為0.018 mm/a,同時腐蝕防護率高達97.20%;經240 h鹽霧腐蝕試驗后,磷化膜在工藝Ⅱ條件下的腐蝕面積僅為1%.

錳系磷化膜; 緊固件; 顯微組織; 成分; 相結構; 耐蝕性能; 鹽霧腐蝕; 電化學測試

磷化是鋼鐵表面防護處理的常用手段之一,應用廣泛,具有成本低廉、操作簡單及耐蝕等特點,同時具有良好的吸附性、潤滑性、不粘附熔融金屬(Sn、Al、Zn)性及較高的電絕緣特性[1],主要用于解決鋼鐵在環境中的腐蝕問題[2].作為現代主要防護方法之一,磷化處理技術不同于傳統鉻酸鹽轉化膜,符合當今環保、節能的要求[3].鋅系、錳系和鐵系磷化是最常見的磷化膜類型[4],其中,錳系磷化膜具有更為優異的耐蝕、耐磨性能.為使磷化膜得到良好的耐腐蝕性能,學者們做了大量的研究,錳系磷化膜品質受到磷化溫度及時間的影響較大[5];一些金屬氧化物對錳系磷化膜的形成起催化作用[6];另有研究表明,一些金屬離子(如:Mn2+、Cu2+、Ni2+、Mg2+和Ca2+等)促進劑能夠加速磷化膜的形成[7-9].提高材料表面抗磨蝕性能的改性方法有多種,其中包括激光熔覆、等離子堆焊以及其它表面改性處理方法[10-12].

本文重點研究磷化工藝條件對40NiCrMo7鋼表面錳系磷化膜層結晶組織的影響規律,并通過模擬緊固件的實際工況環境,研究了不同工藝參數下緊固件表面錳系磷化膜的耐腐蝕性能.

1 試驗材料及方法

試驗基體材料為核泵緊固件用40NiCrMo7鋼樣品,樣品尺寸為35 mm×20 mm×4 mm,化學成分(w)為C:0.37%~0.44%;Si:0.17%~0.37%;Mn:0.5%~0.8%;Cr:0.6%~0.9%;Ni:1.25%~1.65%;Mo:0.15%~0.25%;Cu≤0.25%;其余為Fe.試驗前用金相砂紙對其表面進行打磨,室溫下浸入丙酮中除油5 min,去離子水清洗3 min后,用酸性溶液進行酸洗3 min.錳系磷化液由PF-112,AD-4813及AD-M2三種皮膜劑配制而成.三種磷化工藝條件具體參數如表1所示,磷化溫度95 ℃,磷化時間30 min,為測量磷化膜重,退膜處理工藝為:150 g/L鉻酸溶液,溫度為80 ℃,時間為60 min.

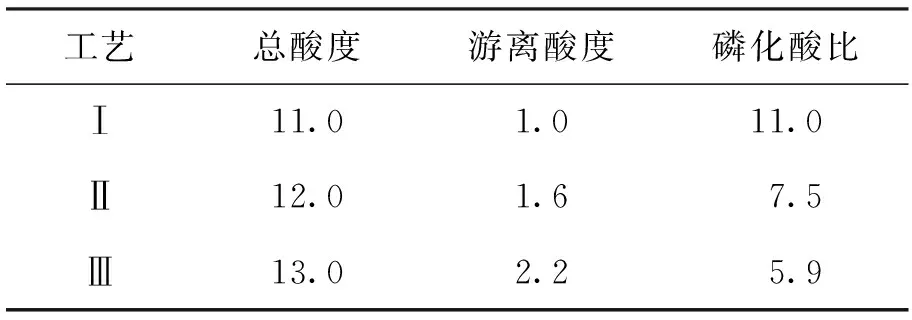

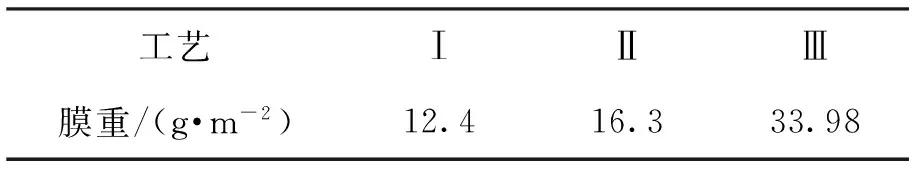

表1 不同工藝條件下的磷化參數

采用日立S-3400N掃描電子顯微鏡及能譜儀、D/max-7000Pc型X射線衍射儀對不同工藝條件下制備的錳系磷化膜層組織形貌及相結構進行分析.X射線衍射條件為:CuKα衍射,衍射束NaI彎晶單色器單色化,電壓40 kV,電流35 mA,掃描速度4 (°)/min.

按照ASTM B 117標準,采用JST-060精密型鹽水噴霧試驗機進行中性鹽霧腐蝕試驗.鹽霧腐蝕試驗條件為:35 ℃以下,用5%的NaCl溶液進行噴霧,pH值為6.8.

利用美國PARSTAT2273型電化學測試系統評價錳系磷化膜的電化學腐蝕性能.電化學腐蝕試驗采用標準三電極體系:參比電極(飽和甘汞電極)、輔助電極(石墨電極)及工作電極(磷化試樣);介質為3.5%NaCl溶液;掃描電位范圍為相對系統的開路電位±500 mV,電位掃描速率為1 mV/s;試樣尺寸為10 mm×10 mm,預留出待測面,其余部分均用環氧樹脂密封.

2 結果與討論

2.1磷化液成分對磷化膜結晶組織的影響

膜重是評定工業用磷化膜質量的一個重要標準,磷化試樣經退膜處理后,稱重得出膜重,表2為不同磷化液濃度條件下磷化膜的膜重.隨著錳系磷化液中總酸度及游離酸度逐漸增高,磷化體系反應速度加快,有利于磷化膜形成,導致膜重顯著增大.

表2 不同工藝條件下磷化膜的膜重

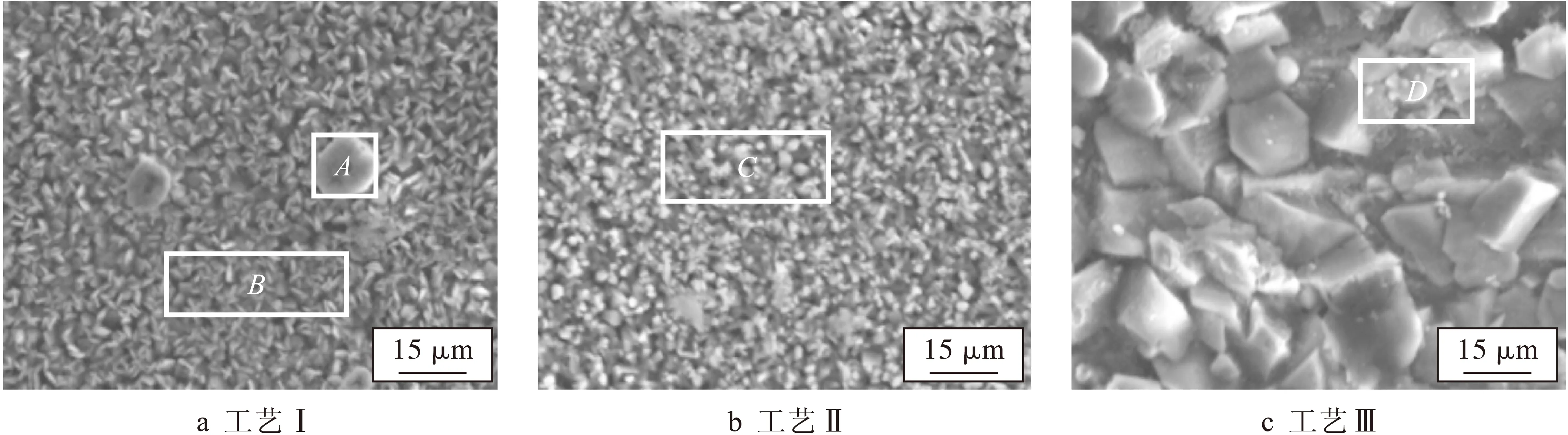

圖1 磷化膜表面的組織形貌

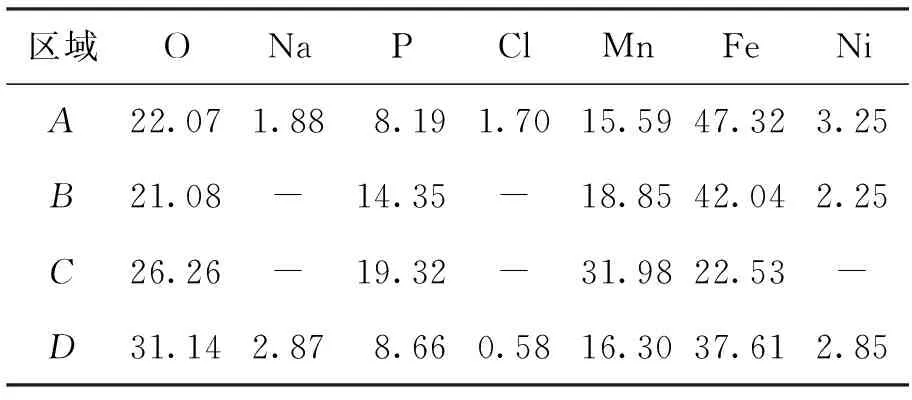

圖2 磷化膜的EDS結果

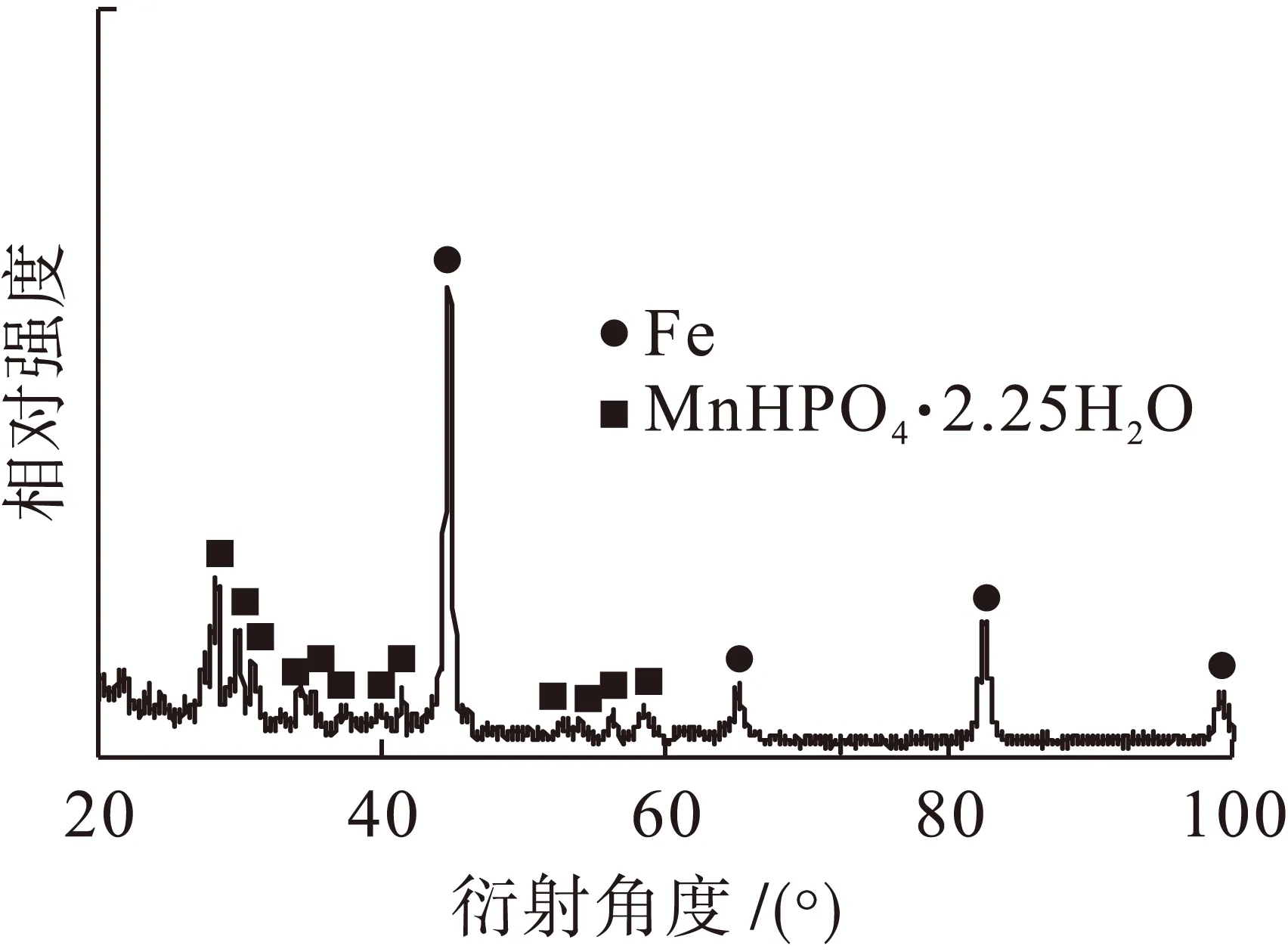

圖3為工藝Ⅱ條件下錳系磷化膜X射線衍射譜,可以看出磷化膜主要由MnHPO4·2.25H2O構成.另外,由于磷化膜層較薄,在檢測過程中X射線將磷化膜擊穿,從而出現了明顯的Fe基體衍射峰.

2.2磷化液濃度對磷化膜耐腐蝕性能的影響

圖4為錳系磷化膜鹽霧腐蝕樣品表面宏觀形貌.當鹽霧試驗進行144 h時,三種工藝磷化膜表面仍保持潔凈,無銹蝕發生.隨試驗時間的延長,工藝Ⅰ磷化膜表面最先開始出現腐蝕,面積約為0.5%,工藝Ⅱ樣品表面依然潔凈如初,工藝Ⅲ磷化膜表面出現明顯銹蝕,腐蝕面積為1%.當鹽霧腐蝕進行240 h后,三種磷化膜表面均存在不同程度銹蝕現象,各磷化膜表面腐蝕面積分別為3%,1%及5%.

圖3 工藝Ⅱ條件下磷化膜的XRD圖譜

圖4 磷化膜鹽霧腐蝕后的表面宏觀形貌

研究表明,錳系磷化膜本為多孔隙結構,表面經封孔處理后,膜層中細小的孔隙處可有效地儲存油脂,阻礙了腐蝕介質的向內滲入,避免腐蝕溶液通過孔隙滲入與40NiCrMo7鋼發生反應,從而提高了磷化樣品的耐蝕性能.由于磷化工藝Ⅱ制得的磷化膜晶粒細密,孔隙較小,膜厚適中,可進一步有效減緩腐蝕的發生,具有更好的防護能力.工藝Ⅲ磷化膜雖然膜重較大,但其結晶晶粒粗大疏松,不能有效地阻止腐蝕溶液的擴散,耐腐蝕性能反而降低.

圖5為鹽霧腐蝕240 h后磷化膜表面微觀組織形貌,與試驗前相比,三種磷化膜表面局部區域均存在不同形態的白色附著物.表3為三種磷化膜的EDS成分分析結果,結合圖2可以看出,各區域內Fe元素含量較試驗前呈不同程度的升高,在A及D區域內檢測到了少量的Na元素和Cl元素.C區域內P元素和Mn元素含量最高,含Fe元素量最低,幾乎不含Na元素和Cl元素.由此得知,錳系磷化膜經240 h鹽霧腐蝕后,NaCl介質透過磷化膜表面滲入與金屬表面接觸,發生電化學反應,形成了微電池系統.Fe離子作為陽極金屬發生溶解,從磷化膜和基體的界面處通過缺陷通道擴散到磷化膜表面,導致磷化膜表面Fe元素含量上升.而工藝Ⅱ制得的磷化膜P元素和Mn元素含量最高,反應產物中Fe元素含量最低,說明該磷化膜組織最致密,孔隙缺陷少,耐蝕性最好.

圖5 磷化膜鹽霧腐蝕240 h后的表面微觀形貌

表3 磷化膜鹽霧腐蝕240 h后的EDS結果(原子分數)

圖6為40NiCrMo7鋼及其表面三種錳系磷化膜的動電位陽極極化曲線.可以看出,三種錳系磷化膜的自腐蝕電位均高于40NiCrMo7鋼,且腐蝕電流顯著降低.腐蝕電位越高,表明材料的腐蝕傾向越小,而自腐蝕電流越小,材料表面抗腐蝕能力越強[14].隨著磷化液濃度的升高,制備的磷化膜品質存在差異,工藝Ⅰ制得的錳系磷化膜自腐蝕電位僅比40NiCrMo7鋼正移了19 mV,腐蝕電流明顯降低,對40NiCrMo7鋼提供的防護作用不甚明顯.這是因為該磷化工藝的總酸度和游離酸度低,得到的磷化膜結晶組織不夠均勻,磷化膜形成并不充分,膜重較小,磷化膜薄,導致腐蝕介質通過磷化膜的孔隙與40NiCrMo7鋼相接觸,引起了腐蝕,試樣耐蝕性能下降.工藝Ⅲ制得的磷化膜自腐蝕電位較40NiCrMo7鋼大幅升高,正移了110 mV,此時磷化液酸度較高,磷化結晶晶粒粗大,磷化膜較厚但不均勻,磷化膜層孔隙率較大,耐蝕性下降,與工藝Ⅰ相比對40NiCrMo7鋼的防護作用沒有明顯提升.工藝Ⅱ制得的磷化膜自腐蝕電位較基材正移了113 mV,是三種磷化膜中最高的,而且其極化電阻最大,自腐蝕電流最小,磷化膜活潑性較低[15].該磷化膜的極化曲線斜率較大,因此電極化過程進行困難,減緩了磷化膜的腐蝕,具有最佳的耐腐蝕性能.表4為40NiCrMo7鋼及其表面三種磷化膜的電化學腐蝕參數,比較可以看出,工藝Ⅱ制得的磷化膜具有最低的腐蝕速率和孔隙率,其腐蝕防護率高達97.20%.

圖6 磷化膜的動電位極化曲線

表4 磷化膜的電化學腐蝕參數

3 結 論

通過對不同磷化工藝條件下錳系磷化膜的結晶組織、相結構及耐蝕性進行對比分析,可得到以下結論:

1) 采用磷化工藝Ⅱ在40NiCrMo7鋼表面制備的錳系磷化膜平整、均勻、致密,覆蓋完整,膜重為16.3 g/m2,其主要相結構為MnHPO4·2.25H2O;

2) 三種錳系磷化膜在鹽霧腐蝕試驗進行至240 h后,表面腐蝕面積分別達到3%,1%及5%,磷化工藝Ⅱ制得的磷化膜中P元素和Mn元素含量最高,含Fe元素含量最低,表明該磷化膜耐腐蝕性能最好;

3) 采用工藝Ⅱ制得的磷化膜的自腐蝕電位最高,自腐蝕電流最小,與40NiCrMo7鋼相比,降低了一個數量級,腐蝕速率為0.018 mm/a,腐蝕防護率高達97.20%,完全滿足了核泵緊固件的應用要求.

[2]張春麗,任廣軍.磷化助劑對鋁合金磷化膜耐蝕性能的影響 [J].有色礦冶,2013,29(4):40-44.

(ZHANG Chun-li,REN Guang-jun.Investigating about the effect of phosphating liquid on the corrosion resistant of phosphating film of aluminium alloy [J].Non-ferrous Mining and Metallurgy,2013,29(4):40-44.)

[3]崔學軍,劉春海,楊瑞嵩,等.鎂合金AZ91D無鉻磷化膜的形貌及其耐蝕性能 [J].腐蝕與防護,2012,33(5):394-396.

(CUI Xue-jun,LIU Chun-hai,YANG Rui-song,et al.Morphology and corrosion resistance of chrome-free phosohate film for AZ91D magnesium alloy [J].Corrosion and Protection,2012,33(5):394-396.)

[4]Ogle K,Tomandl A,Meddahi N,et al.The alkaline stability of phosphate coatings Ⅰ:ICP atomic emission spectroelectrochemistry [J].Corrosion Science,2004,46(4):979-995.

[5]Fouladi M,Amadeh A.Effect of phosphating time and temperature on microstructure and corrosion behavior of magnesium phosphate coating [J].Electrochimica Acta,2013,106(1):1-12.

[6]Lzgorodin A,Hocking R,Winther J O,et al.Phosphorylated manganese oxide electrodeposited from ionic liquid as a stable,high efficiency water oxidation catalyst [J].Catalysis Today,2013,200(1):36-40.

[7]Rezaee N,Attar M M,Ramezanzadeh B.Studying corrosion performance,microstructure and adhesion properties of a room temperature zinc phosphate conversion coating containing Mn2+on mild steel [J].Surface and Coatings Technology,2013,236(15):361-367.

[8]Chen X B,Zhou X,Abbott T B,et al.Double-layered manganese phosphate conversion coating on magne-sium alloy AZ91D:insights into coating formation,growth and corrosion resistance [J].Surface and Coatings Technology,2013,217(25):147-155.

[9]王茹鳴.鋼鐵銅系及銅鎢系磷化膜防腐蝕性能的研究 [D].北京:清華大學,2012.

(WANG Ru-ming.Research on corrosion resistance of copper-based and copper-tungsten-based phosphate coatings on steel [D].Beijing:Tsinghua University,2012.)

[10]張春華,劉杰,吳臣亮,等.316 L不銹鋼表面激光熔覆Co基合金組織及鋅蝕機理研究 [J].焊接學報,2015,36(1):19-22.

(ZHANG Chun-hua,LIU Jie,WU Chen-liang,et al.Microstructue and zinc corrosion mechanism of laser cladding Co-based alloy on 316 L stainless steel [J].Transactions of the China Welding Institution,2015,36(1):19-22.)

[11]Zhang S,Wu C L,Yi J Z,et al.Synthesis and characterization of FeCoCrAlCu high-entropy alloy coating by laser surface alloying [J].Surface and Coatings Technology,2015,262(25):64-69.

[12]張松,韓維娜,李杰勛,等.等離子堆焊原位合成WC增強Ni基合金改性層 [J].沈陽工業大學學報,2015,37(3):268-272.

(ZHANG Song,HAN Wei-na LI Jie-xun,et al.Insitu synthesis of WC reinforced Ni-based alloy modified layer with PTAW [J].Journal of Shenyang University of Technology,2015,37(3):268-272.)

[13]曹宏濤,李雪亭.基于海洋環境的緊固件腐蝕防護要求及技術措施 [J].表面技術,2013,42(1):105-108.

(CAO Hong-tao,LI Xue-ting.Corrosion protection requirements and technical measures of fasteners based on the marine environment [J].Surface Technology,2013,42(1):105-108.)

[14]張艷,李倩,張媛.904 L不銹鋼在5 g/L H2SO4溶液中的腐蝕行為 [J].沈陽工業大學學報,2015,37(2):236-240.

(ZHANG Yan,LI Qian,ZHANG Yuan.Corrosion behavior of 904 L stainless steel in 5 g/L H2SO4solution [J].Journal of Shenyang University of Technology,2015,37(2):236-240.)

[15]李思昊,任廣軍.磷化液組分對鋁合金磷化膜耐蝕性能的影響 [J].電鍍與精飾,2012,34(12):11-13.

(LI Si-hao,REN Guang-jun.Effect of phosphating electrolyte composition on the corrosion resistance of phosphating coating on aluminium alloy [J].Electro-plating and Finishing,2012,34(12):11-13.)

(責任編輯:景勇英文審校:尹淑英)

Preparation and corrosion resistance of manganese phosphate coating on surface of 40NiCrMo7 steel

ZHANG Song1, CHEN Xue-ting1, GUAN Meng1, 2, TAN Jun-zhe2, LIN Bin2

(1. School of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110870, China; 2. Nuclear Power Pump Industry Co. Ltd., Shenyang Blower Works Group Corporation, Shenyang 110869, China)

In order to satisfy the practical application of fastener in industry, the manganese phosphate coating was prepared on the surface of 40NiCrMo7 steel with different phosphorization processes, and was taken as the surface protection layer of fastener. The crystal structure, phase constitution and corrosion resistance of manganese phosphate coating were studied with scanning electron microscope (SEM), energy dispersive X ray spectroscope (EDS), X ray diffraction (XRD), salt spray corrosion tester and electrochemical measurement system, respectively. The results show that the main phase constitution of manganese phosphate coating is MnHPO4·2.25H2O. Under the condition of process Ⅱ, the manganese phosphate coating has the uniform and dense microstructure, and exhibits the complete coverage. The corrosion rate of manganese phosphate coating is 0.018 mm/a, and the protection rate reaches to 97.20%. After the salt spray corrosion test for 240 h, the corrosion area of manganese phosphate coating obtained with the process Ⅱ is only 1%.

manganese phosphate coating; fastener; microstructure; composition; phase constitution; corrosion resistance; salt spray corrosion; electrochemical measurement

2015-09-07.

國家科技專項基金資助項目(2013ZX06002-002); 遼寧省自然科學基金資助項目(2013020101); 沈陽市科技局計劃項目資助課題(F13-318-1-52).

張松(1963-),女,遼寧沈陽人,教授,博士生導師,主要從事材料表面工程等方面的研究.

10.7688/j.issn.1000-1646.2016.01.04

TG 174.4

A

1000-1646(2016)01-0018-06

*本文已于2015-12-07 16∶16在中國知網優先數字出版. 網絡出版地址: http:∥www.cnki.net/kcms/detail/21.1189.T.20151207.1616.014.html