偏心齒輪的鑄造工藝設計

丁大偉(中國第一重型機械股份公司,黑龍江 齊齊哈爾 161042)

偏心齒輪的鑄造工藝設計

丁大偉

(中國第一重型機械股份公司,黑龍江 齊齊哈爾 161042)

偏心齒輪結構復雜,存在多個腔室,且腔室狹小,容易產生粘砂缺陷。并且存在多個“+”字筋熱節,并且補縮通道不暢,容易產生縮孔、裂紋缺陷,通過修改設計結構、優化鑄造工藝參數,消除了鑄造缺陷。得到了質量優良的鑄件。

粘砂;縮孔;工藝參數

0 引言

偏心齒輪是壓力機上的核心部件,它的質量的好壞關系到整個壓力機的正常工作,特別是它的齒輪部位要經受長時間的咬合,力學性能指標要求很高。偏心齒輪結構復雜,不利于順序凝固,存在多個分散的熱節,并且內部質量要求高,鑄造有一定難度,容易出現質量問題。

1 偏心齒輪的結構分析

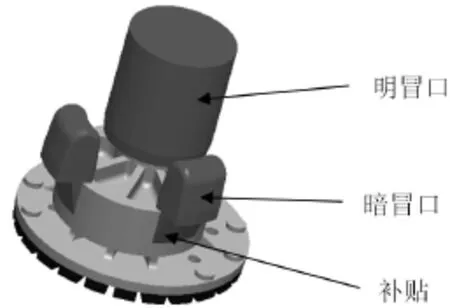

偏心齒輪的三維圖(見圖1),底面是個大圓盤。上部有個偏心圓筒,中部浮板及立筋把內腔分成8個小內腔,中間是一個軸通孔,此偏心輪材質ZG35CrMo,屬于中碳低合金鋼,此材質鑄造性能較差,屬于中間凝固方式,容易出現縮松、裂紋缺陷。

通過分析鑄件結構發現,此鑄件存在如下3個鑄造難點:1、從冒口對底部大圓盤補縮通道呈"L"形,補縮距離過長,圓盤可能存在內部缺陷。2、下部4個內腔孔容易出現粘砂,并且可操作空間狹小,清砂困難。3、偏心圓筒中的浮板和立筋交接處的“十”筋是熱節區,容易出現縮孔缺陷。

圖1 俯視圖

圖2 冒口、補貼示意圖

2 工藝設計

造型方法選擇主型木質實樣+組芯,分型面選在軸頭的上表面,選擇呋喃樹脂砂做型砂,面砂是鉻礦砂,背砂是石英砂。考慮到四個內腔空間狹小,并且只有側面的出砂孔,容易產生粘砂缺陷,在制造此4個內腔芯時選用粘砂傾向較小的堿酚醛樹脂砂撞制。涂料使用優質的醇基鋯英粉,并保證涂料層厚度為2mm左右。針對底面大圓盤遠離冒口補縮困難的情況,在大圓盤的外邊緣底面放置一圈直接外冷鐵,實施末端冷卻,加大溫度梯度。并且將中間軸孔鑄死一定高度,鑄成盲孔,加寬對底部的補縮通道,形成了開口向上的補縮通道。

對于中間軸盤的3個“+”筋熱節,兩側熱節上表面放置分別放置了暗冒口,并在暗冒口下放置了補貼,中間熱節部位放置了兩塊隨圓外冷鐵,加快此部位的冷卻,消除此熱節的影響。具體工藝(見圖2)所示。

采用底返式澆注系統,內水口選擇φ60×4道,內水口位于下軸頭底面,橫水口尺寸為φ100,包孔為φ60×1道,開放度為1∶4。澆注溫度為1540℃-1555℃。鋼水采用真空精煉,對氣體及殘余元素進行嚴格控制。當冒口根部溫度降到300℃時,打箱起坑。

鑄件經過精整及UT探傷發現,浮板沒有發現超標缺陷,問題得到了有效解決,但是4個腔室粘砂還是十分嚴重,清除粘砂非常困難。并且在暗冒口下的熱節部位經過超聲波探傷發現了縮孔缺陷。

3 工藝設計改進

從鑄件的結構發現,下層4個腔室四周均與被鋼水所包圍,只有一個狹小的底面作為出砂孔,并且上面有暗冒口,砂芯長時間與鋼水相接觸,導致砂芯燒結,出現了粘砂問題。解決粘砂問題,最有效的辦法是修變鑄件的不利結構。采取的方案是在鑄造時,上層的4個三角形襯板不鑄出,在鑄件精整時用同材質或相近材質鋼板再后焊上去。4個襯板去除之后,上下砂芯合為一塊,這樣既可以減少砂芯的受熱面,并且合為一塊芯后,有利于砂芯的固定和保證尺寸精度,同時又利于砂芯向上排氣,容易將熱量快速排出,加快了冷卻速度,減小了粘砂的傾向。

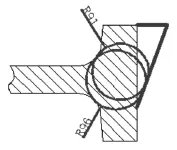

暗冒口下出現縮松的位置是剖面“丁”字筋的交叉處,在工藝設計時雖然在暗冒口下設置了補貼,但還是出現了縮松問題。經過多次計算發現,設置補貼不合理,只是設計成簡單的斜線結構(見圖3)。分析發現在丁字筋處熱節圓半徑為R96,而僅靠丁字筋上部熱節圓半徑為R91。此部位早于丁字筋先凝固,丁字筋最后凝固,丁字筋處沒有鋼液對其進行補縮,導致此處出現縮孔缺陷。需要重新設置補貼形狀。如圖4所示,補貼最低點上移,有效減小了丁字筋處的熱節,丁字筋處的熱節圓半徑減小到R90,而補貼底部采用曲線樣條,有效增大了相鄰部位的熱節圓,僅靠丁字筋熱節圓部位半徑為R92。以上熱節圓采用上個熱節圓直接是下個熱節圓直徑的1.05倍的方法重新校正補貼形狀。最大的熱節圓滾在冒口內。

圖3 原工藝補貼

圖4 改進后補貼

4 結語

經過工藝的優化,生產的偏心輪表面質量很好,并且腔室內沒有出現粘砂缺陷,鑄件的成分及力學性能滿足要求。經過UT探傷,暗冒口下的“丁”字筋也沒有出現縮孔缺陷,取得了預期效果。

10.16640/j.cnki.37-1222/t.2016.18.002

丁大偉(1984-),男,碩士,研究方向:大型鑄鋼件工藝設計。