基于正交試驗的殼結構沖壓成型工藝參數優化

李政杰(貴州大學現代制造技術教育部重點實驗室,貴陽 550025)

基于正交試驗的殼結構沖壓成型工藝參數優化

李政杰

(貴州大學現代制造技術教育部重點實驗室,貴陽 550025)

以某殼結構為研究對象,通過UG建模軟件對研究對象組件進行三維設計建模,借助Abaqus數值模擬軟件對沖壓過程進行模擬分析,選取沖壓過程中的壓邊力,沖壓速度,摩擦系數為實驗影響參數,每種參數選取三個水平,采用正交試驗法進行數值分析試驗,將數值模擬和正交實驗方法相結合,以板材減薄率、厚度極差為實驗結果優劣指標。分析四種參數的不同組合對模擬成型質量的影響。結果表明,最優工藝組合為第七組,壓邊力600kg、沖壓速度4m/s、摩擦系數0.13時,減薄率、厚度極差最小。

沖壓成形;數值模擬;正交試驗;Abaqus 軟件

在如今產品輕量化的趨勢下,大量的產品設計師設計零件時都采用板材沖壓結構,例如:每輛汽車幾乎80%的零件都采用了沖壓結構,包含1000多套沖壓模具,而沖壓件的制造容易出現破裂起皺,所以這些沖壓件的結構、質量就決定了汽車整體的安全性、美觀性,本文采用的殼結構就是一種大變形,成型過程復雜的深壓件。把握沖壓過程中的關鍵工藝參數就顯得尤為重要,例如沖壓速度、摩擦系數、壓邊力[1,2]等,本文對這些參數進行加權處理,利用正交試驗法和數值分析對沖壓過程進行模擬[3],研究殼結構在沖壓過程中,以上三種參數對沖壓成形質量的影響,選出最優組合方式,結果可用于實際工作參考,減少試模次數,提高成形率,具有很大的現實意義。

1 建立有限元模型

1.1零件結構設計

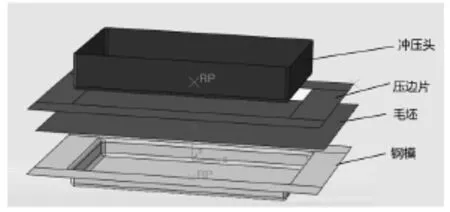

如圖1所示殼結構,該零件尺寸較大,并且較深,在沖壓過程中,容易產生拉伸起皺,減薄破裂等現象,所以根據原始結構的沖壓模型進行了重新設計,在UG軟件中建立了結構三維殼體模型。

1.2建立沖壓有限元模型

圖1所示的模型經設計可直接作為凹模,根據凹模,通過偏置可以分別得到凸模,毛坯以及壓邊圈,圖2為有限元軟件Abaqus中建立的油底殼沖壓工序的有限元模型。

圖1 殼結構

根據寶鋼公司最新的ST14鋼材料的性能測試數據,數值模擬過程中的力學性能設置如表1所示[4]。

表1 ST14力學性能表

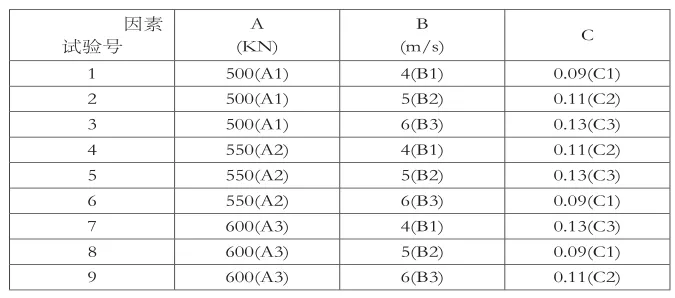

2 正交試驗設計

圖2 沖壓有限元模型

表2 正交試驗表

由于模型為是對稱結構,為減少作業量,故采用四分之一殼體模型對9種不同的因素水平組合進行正交試驗,沖壓結果厚度分布如圖3所示,結果統計如表3所示。

表3 沖壓結果減薄率以及厚度極差表

3 結論

(1)用正交試驗和數值模擬相結合的方法,能夠通過較少試驗次數找到合適的工藝參數,有效控制板料在沖壓成形過程中的起皺和拉裂缺陷。

(2)經試驗驗證了沖壓件成形工藝的最佳工藝組合方案為壓邊力600 kN、沖壓速度4m/s、摩擦系數0.13。

[1]Z Q Lin,W R Wang,G L Chen.A new strategy to optimize var iable blank holder force towards improving the forming limi ts of aluminum sheet metal forming[J].Journal of Materials Processing Technology,2007,183:339-346.

[2]P.A.Tebbe,G.T.Kridli,Warm forming of aluminium allo ys:an overview and future directions,Int.J.Mater.Prod.Technol.21(2004)24-40.

[3]李毅,張火土,李延平.基于CAE技術的覆蓋件沖壓工藝正交實驗 [A]機械設計與研究,2012,28(5):91-93

[4]柏陽,YZ4D30發動機油底殼一次沖壓過程的有限元模擬及實驗研究[D].南京:南京理工大學,2008:32-40

10.16640/j.cnki.37-1222/t.2016.18.004