生物質直燃電站控制系統優化及應用

張建國,別錦錦,張 雷

(1.山東電力工程咨詢院有限公司,濟南 250013;2.山東魯能控制工程有限公司,濟南 250023;3.華能濟南黃臺發電有限公司,濟南 250100)

生物質直燃電站控制系統優化及應用

張建國1,別錦錦2,張雷3

(1.山東電力工程咨詢院有限公司,濟南250013;2.山東魯能控制工程有限公司,濟南250023;3.華能濟南黃臺發電有限公司,濟南250100)

根據生物質直燃發電項目特點,將各輔助系統就近納入總線型分布式I/O控制柜,以通信形式通過線纜實現與主控DCS系統的信息傳輸,實現工藝系統分布式監控。通過工程應用,與同類型機組相比,總線型分布式I/O規模化應用降低了工程造價,系統運行穩定可靠,取得了較好的經濟效益。

生物質發電;控制系統;分布式I/O;DCS

0 引言

生物質電站一般采用DCS控制系統。DCS體現的是集中管理與分散的控制方案。但是通信系統是由封閉的分散式網絡實現的,因此帶來了其在控制方面的局限性。隨著國內運行的全秸稈燃料電廠數量穩步增加,從主廠房布置、燃料輸送系統設計、熱力系統配置及機組自動化控制水平等方面都取得了長足發展和進步。現場總線控制系統將控制功能徹底向下分散到現場,依靠現場高速通信模塊實現通信的基本控制功能[1-3]。這種總線型分布式I/O在國能臨沂生物發電工程(以下簡稱臨沂工程)中得到了充分的規模化應用及推廣,實現了工藝系統的分布式控制并使得系統總體造價降低。

1 工程概況

臨沂工程建設規模為1×30 MW高溫高壓、非調整抽汽、單缸單軸、凝汽式汽輪發電機組,配1臺130 t/h引進技術水冷振動爐排高溫高壓生物質燃料鍋爐,主要燃料為樹皮枝椏,板材企業加工下腳料等灰色燃料。工程采用爐、機、電集中控制方式,設置一個集中控制室。發電主要流程包括上料系統、給料系統、煙氣系統、主蒸汽系統、高/低壓給水系統、給水除氧系統、加熱器疏水系統、凝結水系統、補給水系統等主要系統組成。

上料系統儲料倉內的秸稈通過1號和2號倉底直線螺旋給料機給至1號和2號皮帶輸送機上,而3號倉底直線螺旋給料機給至2號皮帶輸送機,秸稈經1號和2號皮帶輸送機運轉后,送至主廠房爐前料倉。

煙氣系統由送風機和空預器組成,空氣的預熱由給水加熱實現。空氣預熱器由兩部分組成,分別為低壓給水加熱低壓空氣預熱器和高壓給水加熱高壓空氣預熱器,經爐膛燃燒后產生的高溫煙氣和飛灰,流過過熱器和省煤器,再流經高壓煙氣冷卻器和低壓煙氣冷卻器,由1臺100%容量引風機將煙氣吸入布袋除塵器凈化,最后經煙囪排向大氣。

主蒸汽系統采用單管制,過熱器聯箱出口蒸汽經管道送至汽輪機主汽門。主蒸汽管道考慮有適當的疏水點和相應的疏水閥以保證機組在啟動暖管和低負荷或故障條件下能及時疏盡管道中的冷凝水,防止汽輪機進水事故的發生。每一根疏水管道都單獨接到凝汽器。

高/低壓給水系統設置兩臺150 t/h的電動調速給水泵,1臺運行,1臺備用。系統采用單管制,給水操作平臺布置在鍋爐運轉層。高加采用大旁路,任何一臺高加事故,則高加系統解列。高壓給水依次經2號高壓加熱器、1號高壓加熱器、給水操作臺、高壓空氣預熱器、高壓煙氣冷卻器進入省煤器。低壓給水采用單管制,分別接到給水泵入口。

給水除氧系統是汽輪機的6級非調整抽汽分別供給2臺高加、3臺低加和1臺高壓除氧器。除氧器正常運行用汽由三級抽汽提供,同時三抽也作為廠用汽汽源。

加熱器疏水系統是高壓加熱器正常疏水為逐級回流,最后一級疏入高壓除氧器,當運行中工況變化不能疏入除氧器時,亦可疏入4號低壓加熱器。高加的事故放水各自先疏放到高加危急疏水擴容器中,擴容后再排放到凝汽器熱水井。低壓加熱器疏水為逐級回流,6號低壓加熱器的疏水通過疏水泵打入主凝結水系統。

凝結水系統本臺機組設置兩臺容量100%的臥式電動凝結水泵,1臺運行,1臺備用。

補給水系統通過低溫的化學除鹽水直接補入凝汽器,正常補水管路上設有電動調節閥,可自動調節適應不同工況下不同負荷所需的凝結水補水量。凝汽器啟動補水亦直接補自化學除鹽水,化學除鹽水泵連續運行。暖通換熱站回水至除氧器。

生物質發電廠機組主要工藝流程如圖1所示。

2 控制系統設計方案

采用爐、機、電、輔助系統集中控制方式,全廠主輔系統均納入機組分散控制系統(DCS)實現機組的過程監控。生物質發電機組外圍輔助系統與常規火力發電機組相比系統數量相差不大,但規模小、系統簡單,因此其外圍系統的控制方式需要切合機組特點選擇最佳方案,本工程將循環水系統、公用水泵房、氣力輸灰、除塵系統、燃料輸送檢測系統及化學水處理等輔助控制系統(車間)通過總線型分布式I/O納入全廠DCS[4-5],實現工藝流程分布式監測。

2.1系統結構

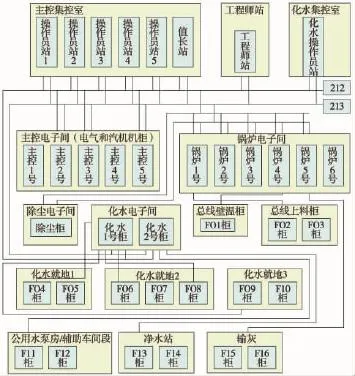

分散控制系統采用LN2000系統,由數據采集系統(DAS)、模擬量控制系統(MCS)、順序控制系統(SCS)、爐膛安全監控系統 (FSSS)、電氣控制系統(ECS)及汽輪機控制系統(DEH)等子系統構成。控制系統網絡如圖2所示。

控制系統各操作員站、控制器通過冗余多口交換機實現網絡連接,網絡互為備用并能實現無擾切換,可以完成節點間所有數據通信傳輸,網絡結構便于擴展。本工程共設置5套操作員站,1套值長站和1套工程師站。

2.2總線型分布式I/O配置

2.2.1總線型分布式I/O特點

在生產過程中,一般在當測點位置集中且距離控制柜遠時,可選擇設置高速遠程I/O柜,其優點有3個:1)消除因距離遠信號傳輸受限問題;2)如是硬接線連接,還可以省一大部分材料和施工費;3)測點所在位置環境比較惡劣,如火力發電廠灰庫、輸煤等,不適合放置控制器的地方。而傳統意義上的遠程I/O通信已犧牲通信速率為代價,距離越遠,通信速率越低,在自動化程度越來越高的今天,遠程I/O的通信速率的問題也就越來越突出。而總線型分布式I/O是通過利用高速通信模塊建立的CAN總線型網絡。一對過程控制站可以控制多個現場總線控制柜,且遠程I/O模塊不會影響過程控制站機柜中的模塊速率。

圖2 全廠控制系統

高速通信遠傳模塊是通過CAN通信接口與過程控制站(LN-PU)遠程I/O進行數據通信。模塊化結構,安裝方便,串口下裝配置文件,使用靈活。

模塊工作則是通過安裝在本地的高速遠程模塊,在Local模式與過程控制站通信,上傳遠程IO模塊輸入采集數據和接收過程控制站輸出指令;安裝在遠程的高速遠程模塊工作在Remote模式,與遠程I/O模塊通信,讀取輸入采集數據并下發輸出指令;高速遠程模塊之間可以根據距離設置不同的通信速率,配置模塊地址,模塊類型,例外報告等參數。

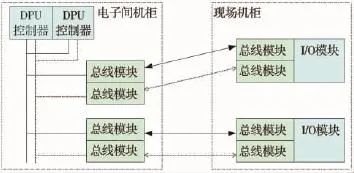

總線型分布式I/O配置如圖3所示。

圖3 總線型分布式I/O配置

電子間機柜和現場分布式I/O機柜間通過兩條冗余雙絞線通信,電子間一個機柜可帶多個分布式I/O機柜。而且現場分布式I/O機柜可根據需要壁掛于墻壁上。現場分布式I/O機柜可放置于就地控制柜附近,極大地節省了信號電纜長度。

高速遠程分布式I/O方式有別于傳統的FCS。1)現場變送器、執行機構等無需智能化,I/O信號還是通過硬接線連接至現場分布式I/O機柜,而智能化就地設備成本較高。2)國內應用現場總線通信的通信速率多為500 kbit/s,高速通信模塊遠程I/O的通信速率也為500 kbit/s,國內應用的DCS系統CAN通信的速率多為500 kbit/s,完全滿足火力發電廠的生產要求。3)現場總線多為協議通信,對維護人員素質要求較高,且維護量較大,而遠程I/O硬接線連接,更易于維護人員接受和理解。4)高速通信模塊的配置比較簡單,如果在后期的調試過程中需要增加新的模塊,那么只需要在通信配置軟件里把相應的模塊類型及地址配置完成后,裝到高速通信模塊里即可。

2.2.2總線型分布式I/O控制箱技術要求

I/O容量需滿足對應工藝系統接入測點數量及類型要求,便于現場安裝和卡件、設備的更換,并且具有足夠的防護等級和保護措施,以保障設備正常的工作。

功能應滿足遠方監視、操作就地設備的要求。DPU和總線型分布式I/O控制箱之間通信距離應不大于1 km。

接地應滿足相關技術規范接地標準要求,采用雙路供電冗余配置,采用雙網冗余配置,I/O模塊采用與DCS控制系統相同的硬件配置。

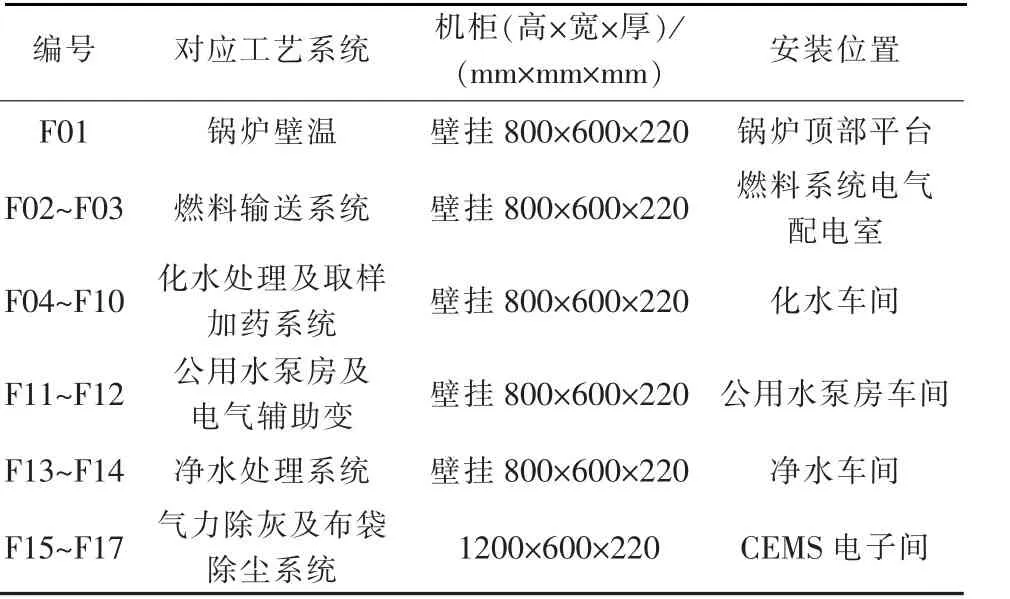

總線型分布式I/O應用配置見表1,控制器配置見表2。

表1 總線型分布式I/O應用配置

表2 控制器配置

3 分布式I/O在生物質直燃發電工程應用

臨沂工程作為國內新一代生物質直燃發電工程的示范代表項目,通過在全廠規模化應用總線型分布式I/O控制柜,實現了多個輔助系統(車間)工藝系統就近納入DCS控制系統監測,以通信電纜實現與主控系統的信息傳輸。采用總線型分布式I/O的工藝系統主要應用于主機和重要輔機以外的系統,如公用水泵房、凈水泵房、上料輸送系統、化水處理系統、除塵系統、氣力輸灰系統、電氣輔助變等系統。通過在上述系統規模化應用,臨沂工程與同類型機組相比具有優勢。

1)使用總線型分布式I/O后,與同類型機組工程相比,全廠節省控制電纜25%,較大地降低了工程造價,節省建設投資,降低了生物質直燃發電建設成本。

2)采用分布式I/O控制系統,電子間盤柜布置占用空間減少,通過配合建筑專業優化控制室和電子設備間布置,使設計方案更人性化、合理化。

3)分布式I/O柜至控制機柜接線可提前完成,加快了施工進度,節省工期。

4)使用總線型分布式I/O的系統,在系統調整或檢修階段,更改方便快捷,且便于現場調試和檢修維護。

分布式I/O控制系統應用是在充分總結生物質直燃發電工程工藝裝機特點,積極探索清潔能源發電與傳統火力發電控制技術方面的優勢互補,不斷創新性采用新技術以提升其自動化控制水平、降低工程造價的結果。臨沂工程在72+24 h試運階段,鍋爐、汽機主保護44項,保護投入率100%,自動投入率100%,與以往相同規模機組相比機組整體控制性能得到了大幅提高。自2011年底投產以來穩定運行至今,取得了較好的經濟效益。

4 結語

生物質發電等清潔能源發展越來越受到社會各界的重視,降低工程應用造價和研發新型應用技術是其快速大規模發展的最大瓶頸。結合臨沂工程,就總線型分布式I/O技術在工程中的應用情況予以總結和介紹,通過臨沂工程以及后續多項工程推廣應用和檢驗,證明此技術的可靠性高、實用性強且經濟效益明顯。

[1]王鋒,陸建鶯,周建.基于現場總線技術的火電廠輸煤系統控制設計[J].電站系統工程,2010,26(4):61-63.

[2]李傳慶,胡善云,馬玉敏.生物質電站生產監控系統與優化[J].自動化儀表,2013,34(5):70-73.

[3]卓薇.基于現場總線的分布式電氣控制系統改造[J].華電技術,2010,32(8):44-46.

[4]楚彥君,鄭茂,李衛,等.現場總線應用于發電廠電氣控制系統的研究[J].熱力發電,2009,38(10):81-88.

[5]楊啟亮,邢建春,王平.一種基于開放技術的DCS設計及其在電廠中的應用[J].電站系統工程,2005,21(3):57-59.

Optimization and Application of Biomass Power Station Control System

ZHANG Jianguo1,BIE Jinjin2,ZHANG Lei3

(1.Shandong Electric Power Engineering Consulting Institute Co.,Ltd.,Jinan 250013,China;2.Shandong Luneng Control Engineering Co.,Ltd.,Jinan 250023,China;

3.Jinan Huangtai Power Generation Co.,Ltd.,Jinan 250100,China)

According to characteristics of biomass direct-fired power plants,the auxiliary systems are controlled respectively through bus-based distributed I/O control cabinets,which are located in close proximity to the related auxiliary system,and communicate with the master DCS system via communication cables.In this way,the distributed monitoring of process system is finally realized.The applications of the practical construction indicate that it can reduce the project cost,make the system run stable and reliable,and yield better economic benefit,through the large-scale application of bus-based distributed I/O control cabinets,comparing with other plants in the same type.

biomass for electricity generation;control system;distributed I/O;DCS

TM611

B

1007-9904(2016)08-0060-04

2016-04-06

張建國(1982),男,工程師,主要研究方向為火力發電熱工設計及新能源開發利用;

別錦錦(1980),女,工程師,從事DCS組態和調試工作;

張雷(1976),男,工程師,從事火力發電廠建設及生產管理工作。