懸臂式掘進機自動控制系統設計

王紅

(內蒙古交通職業技術學院 機械工程系, 內蒙古 赤峰 024005)

?

經驗交流

懸臂式掘進機自動控制系統設計

王紅

(內蒙古交通職業技術學院 機械工程系, 內蒙古 赤峰024005)

針對目前懸臂式掘進機機身定位存在精度低、自動化控制性能差和工作效率低等問題,設計了懸臂式掘進機自動控制系統,詳細介紹了系統硬件、軟件的設計。該系統采用姿態檢測技術和自動截割技術,實現了對懸臂式掘進機的精確截割與自動控制。

懸臂式掘進機; 姿態檢測; 自動截割;PCC

網絡出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20160902.1018.016.html

0 引言

懸臂式掘進機機身姿態檢測是提高截割效率和精確性的關鍵,實現掘進機的自動化和智能化是煤礦井下采煤工作面安全生產、減少人工勞動強度及改善其環境、提高采煤效率的重要前提。目前,煤礦井下還沒有客觀的掘進機機身運行位姿測量系統和評價方法,僅用激光指向儀指示掘進方向。當司機發現掘進機機體偏離巷道設計軸線時,只能根據斷面上的激光光斑指示及工人的提示手動調整掘進機位姿,但受到巷道空間狹窄、光線昏暗等因素的影響,無法保證調姿精度[1-3]。為提高掘進機截割定位精度,本文設計了懸臂式掘進機自動控制系統,實現了懸臂式掘進機的精確截割與自動控制。

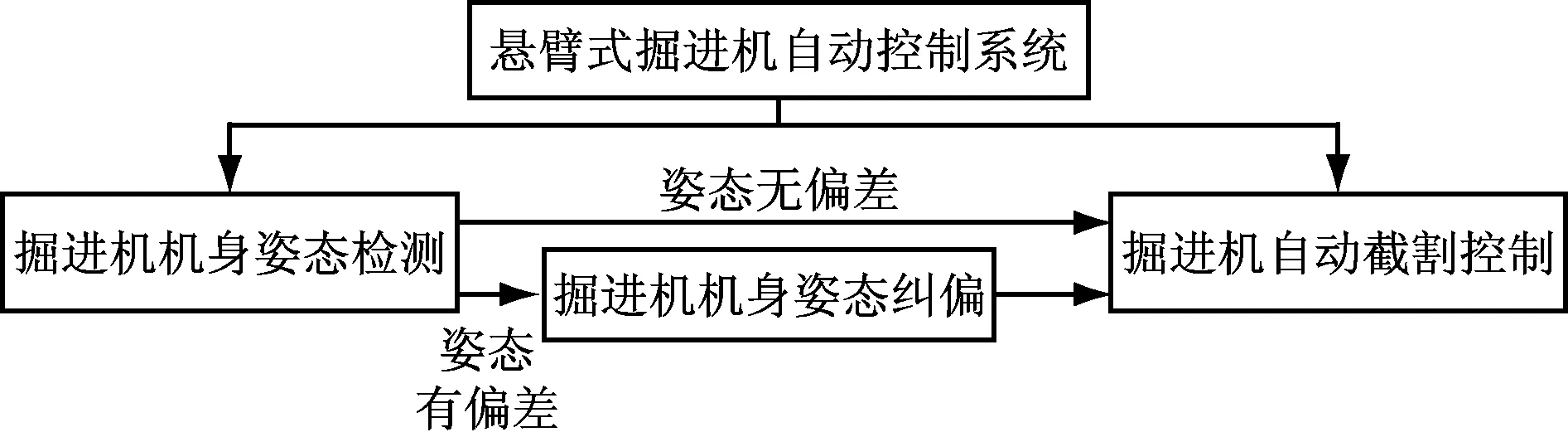

1 系統組成

懸臂式掘進機自動控制系統組成如圖1所示。

圖1 懸臂式掘進機自動控制系統組成

1.1機身姿態檢測

掘進機機身姿態檢測參數[4-5]包括機身偏轉角α、俯仰角β、偏向位移a及滾動角γ等,如圖2所示。掘進機機身姿態檢測參數的精確程度將嚴重影響其定向掘進及位姿糾偏。

運用航姿儀或者傾角傳感器和激光測距儀實現掘進機的姿態檢測,步驟如下:

(1) 在掘進機的機頂和兩側分別安裝垂直方向、水平方向的激光測距儀,其中兩側的激光測距儀是對稱安裝。

(2) 通過雙軸傾角傳感器測量掘進機機身俯仰角及其翻滾角。

(3) 通過運算激光測距儀檢測的數據獲取掘進機機身水平的偏向角。

1.2掘進機機身姿態糾偏

將掘進機機身姿態檢測參數傳入由工控機和可編程計算機控制器(ProgrammableComputerController,PCC)組成的糾偏控制器,工控機根據掘進機機身姿態參數矩陣,確定相應的調姿策略,并轉換為調姿控制參數,送入PCC中控制執行元件運行,完成機身姿態糾偏[6]。

2 系統軟件設計

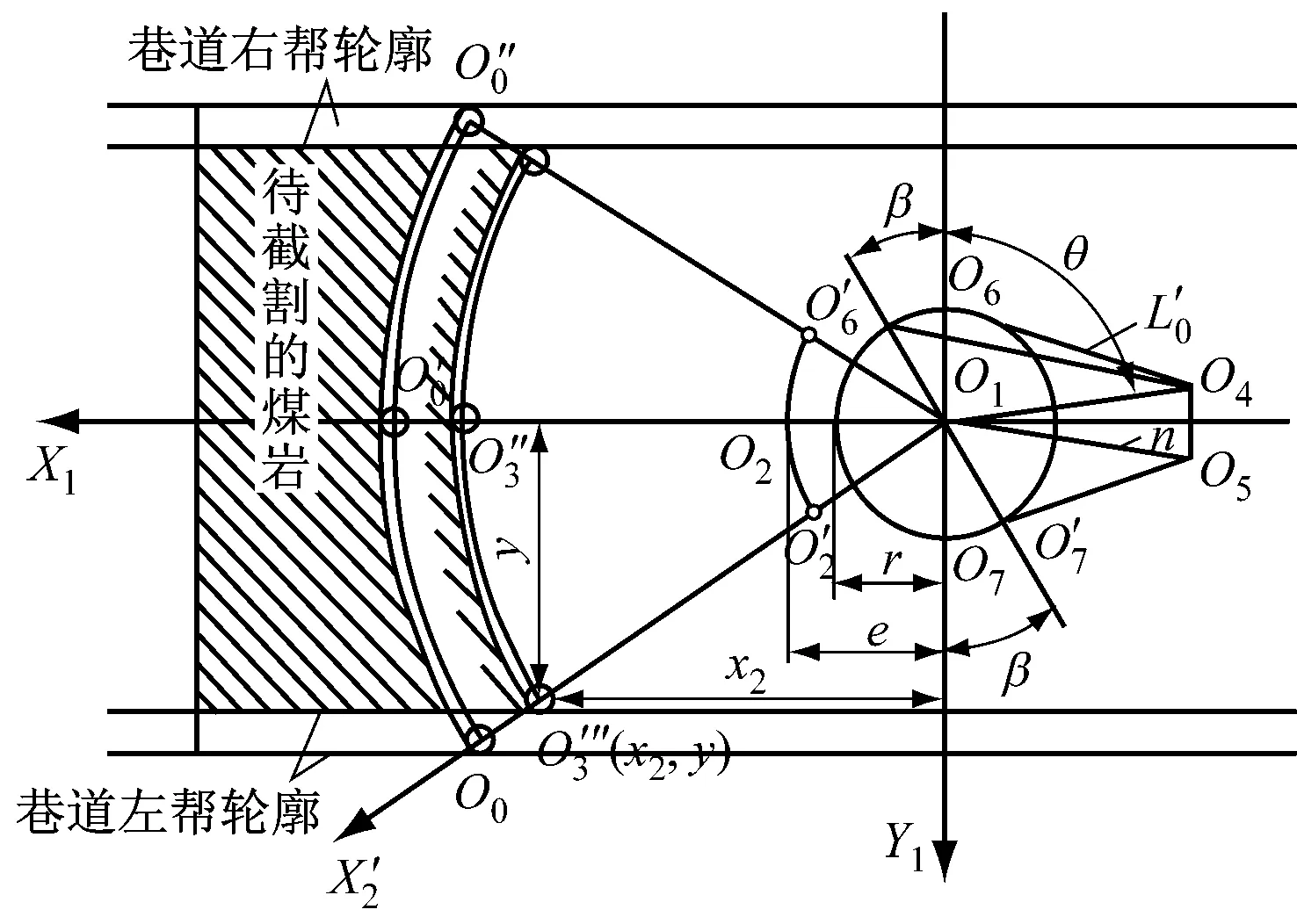

2.1自動截割數學建模

將懸臂式掘進機的截割頭及每個工作結構部件簡化成球體和剛性桿件,分別建立掘進機截割結構垂直及水平平面的數學幾何模型,如圖3所示。通過建立的數學模型可以確定升降液壓缸伸縮量l1、回轉液壓缸伸縮量l2和截割頭在巷道坐標系中的橫縱坐標之間的數學關系,進而判定截割頭在巷道中的具體位置坐標。

根據圖3(a)可知,截割頭和升降液壓缸伸縮量l1間可通過其在巷道中的縱坐標建立關系:

(1)

(a) 截割結構垂直平面幾何模型

(b) 截割結構水平平面幾何模型

式中:z為巷道內截割頭的縱坐標;L為截割臂長度;Δl為截割頭伸縮液壓缸伸長量;L1,L2分別為截割臂垂直運動中心O2到升降液壓缸和機架的鉸接節點A及升降液壓缸和機架的鉸接節點B的距離;L0為截割臂在水平位置時點A到點B的距離;φ0為截割臂在水平位置時的角度;θ0為截割臂和O2B的夾角。

根據式(1)可以看出,唯一變量是l1,所以,截割頭在巷道中的垂直坐標z可直接通過位移傳感器檢測到的l1而確定。

根據圖3(b)可知,截割頭和回轉液壓缸伸縮量l2間可通過其在巷道中的橫坐標建立關系:

(2)

根據式(2)可知,唯一變量是l2,所以,截割頭在巷道中的水平坐標y可直接通過位移傳感器檢測到的l2確定。

所以,只要檢測出l1與l2,自動截割控制就可以根據式(1)、式(2),經過計算機編程實現。

2.2軟件設計

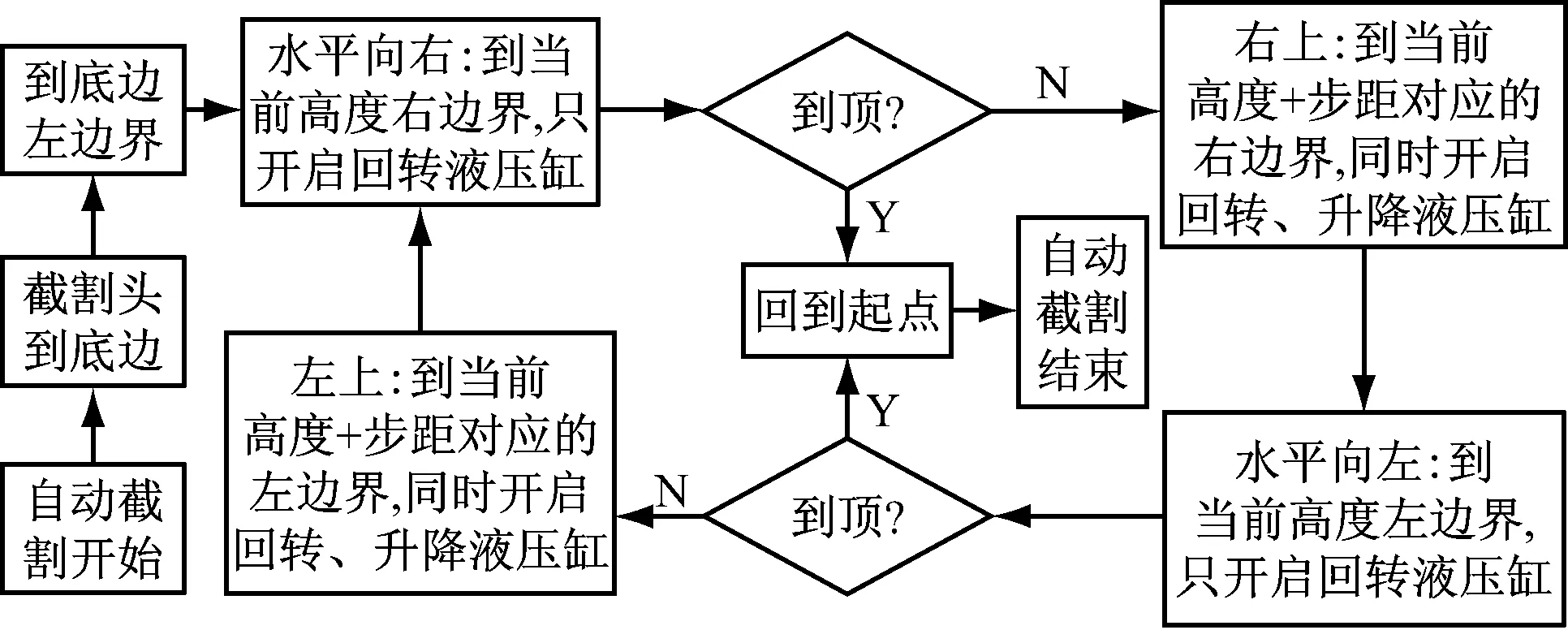

通過PCC模塊化編程[7],完成對懸臂式掘進機自動控制系統的軟件設計,PCC具有采集并傳送控制信號到I/O模塊、與上位機/遙控器通信及綜合保護控制等功能,系統自動控制流程及各模塊自動控制方法如圖4所示。

(a) 系統自動控制流程

(b) 各模塊自動控制方法

根據圖4(b),在自動截割控制時智能工控面板首先存儲巷道斷面輪廓并通過Recipe模塊處理顯示信息,然后自動截割模塊Mainctrl開始工作,智能工控面板運用Imacomm模塊接收來自PCC經Input模塊采集的回轉、升降液壓缸位移傳感器的值,從而判斷截割頭當前的位置,隨后與設定路徑對比,獲取截割頭下一步到達的位置,進而反算出回轉、升降液壓缸的設定值,把該值傳輸到PCC并經Output模塊輸出控制指令,截割頭開始運行,并實時進行比較,若達到設定值則停止液壓缸工作,執行下一截割指令步驟,直到截割工作完成。截割頭運動與停止時,Drawbmp模塊處理截割頭運行和停止時的位置信息并在上位機界面上顯示,進而形成巷道中截割頭工作的動態軌跡。

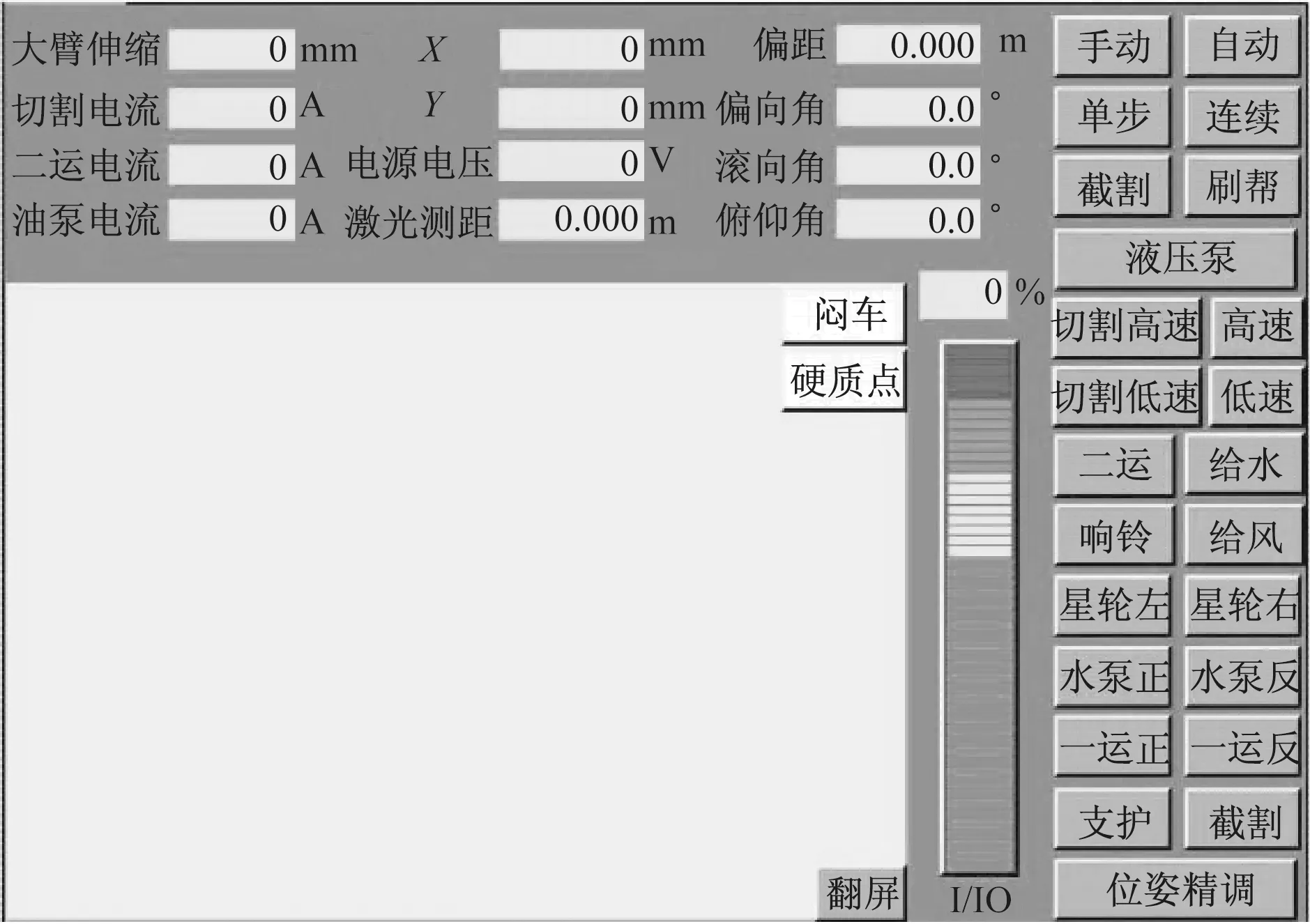

2.3上位機設計

自動控制系統上位機監控[8]界面包含有截割頭位置動態顯示、模擬量參數顯示及報警記錄等功能界面,其中截割頭位置動態顯示界面如圖5所示。

圖5 截割頭位置動態顯示界面

截割頭位置動態顯示界面主要對當時截割輪廓的調整狀況與截割的運行狀況進行顯示,實現對工作面的實時監控。

2.4實驗仿真分析

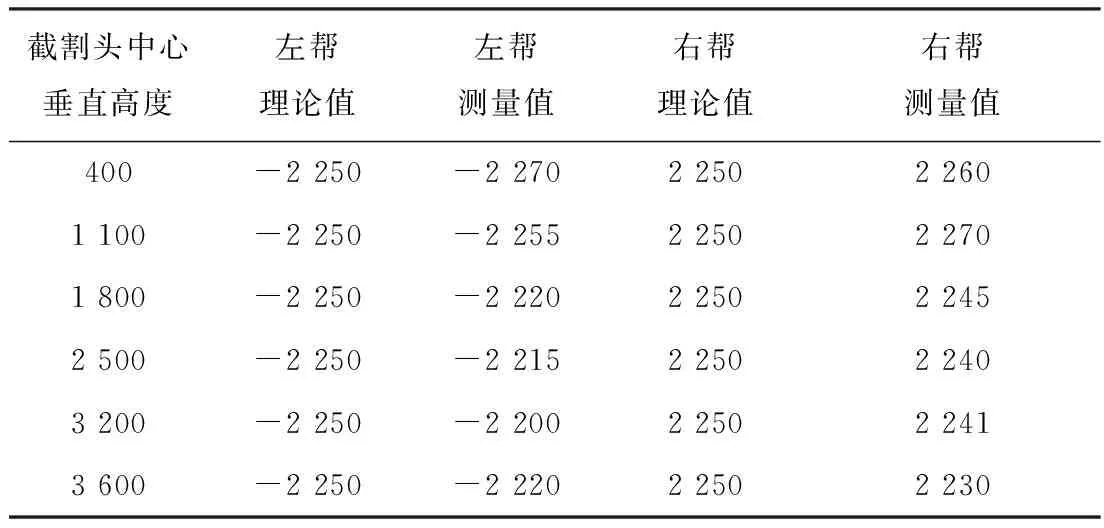

設定巷道截割面的寬度和高度分別為4.5m和4m,懸臂式掘進機選用EBZ200,利用上位機功能界面實現對懸臂式掘進機的實時在線監控。斷面截割試驗效果如圖6所示,測試數據見表1。

圖6 斷面截割試驗效果

由圖6可知,掘進機斷面自動截割成形功能設計正確,截割頭可按預設路徑自動截割,所有截割路徑能基本覆蓋巷道斷面。由表1可知,認定掘進機機身到截割頭方向為前方,左幫最大誤差為50mm,最大相對控制誤差為2.2%;右幫最大誤差為20mm,最大相對控制誤差為0.9%;兩幫綜合最大誤差為70mm,最大相對控制誤差為1.6%,經多組試驗,驗證了該控制系統控制精度高、無累計偏差。

表1 測試數據 mm

3 結語

懸臂式掘進機自動截割控制系統采用姿態檢測技術,通過對掘進機機身的偏轉角、俯仰角、偏向位移及滾動角等工作參數的檢測,實現了對懸臂式掘進機機身姿態的檢測;同時,運用PCC模塊化編程完成了對掘進機的自動截割控制,并且在上位機功能界面中動態顯示截割頭工作軌跡,使掘進機的自動化水平及工作效率得到了顯著提高。該系統具有控制精度高、累計偏差小的特點。

[1]康棟梁,童敏明,賈存良,等.懸臂式掘進機截割頭監測系統[J].煤礦機械,2010,31(4):139-141.

[2]李睿.懸臂掘進機機身位姿參數檢測系統研究[D].北京:中國礦業大學(北京),2012.

[3]田原.懸臂掘進機自動導向和定位技術探索[J].工礦自動化,2010,36(8):26-29.

[4]鄧國華.基于激光導向器的懸臂式掘進機位置姿態自動測定方法[J].工礦自動化,2009,35(9):20-23.

[5]田劼.懸臂掘進機掘進自動截割成形控制系統研究[D].北京:中國礦業大學(北京),2010.

[6]劉建功,吳淼,魏景生,等.懸臂掘進機自動截割控制關鍵技術[J].中國煤炭,2008,34(12):54-57.

[7]王蘇彧,高峰,李睿,等.基于PCC的任意巷道斷面自動截割成形控制系統[J].煤炭學報,2013,38(增刊1):261-266.

[8]王蘇彧.懸臂式掘進機記憶截割及自動截割控制方法研究[D].北京:中國礦業大學(北京),2014.

Design of automatic control system of boom roadheader

WANG Hong

(DepartmentofMechanicalEngineering,InnerMongoliaTransportationVocationalTechnicalCollege,Chifeng024005,China)

Inviewofproblemoflowaccuracy,automationcontrolperformanceandworkefficiencyofbodypositioningofexistingboomroadheader,anautomaticcontrolsystemofboomroadheaderwasdesigned,hardwareandsoftwaredesignofthesystemwereintroducedindetail.Thesystemusesattitudedetectiontechnologyandautomationcuttingtechnologytoachieveprecisecuttingandautomaticcontroloftheboomroadheader.

boomroadheader;attitudedetection;automaticcutting;programmablecomputercontroller

1671-251X(2016)09-0068-04DOI:10.13272/j.issn.1671-251x.2016.09.016

2015-12-26;

2016-04-13;責任編輯:張強。

王紅(1974-),女,內蒙古赤峰人,講師,碩士,主要研究方向為電子及電氣自動化,E-mail:1149959320@qq.com。

TD632

A網絡出版時間:2016-09-02 10:18

王紅.懸臂式掘進機自動控制系統設計[J].工礦自動化,2016,42(9):68-71.