銅包鋁線包覆焊接結合理論及生產設備研究

戴雅康

(大連交通大學 材料科學與工程學院,遼寧 大連 116028)*

?

銅包鋁線包覆焊接結合理論及生產設備研究

戴雅康

(大連交通大學 材料科學與工程學院,遼寧 大連 116028)*

探討了銅包鋁線在拉拔工序實現“原子鍵合”和在退火工序實現“擴散結合”的冶金結合機理,列舉了應用冶金結合基礎理論指導銅包鋁線生產過程的實例.介紹了創新的智能型包覆焊接生產線的結構及特點.

銅包鋁線:冶金結合機理;包覆焊接生產線

0 引言

銅包鋁線是一種層狀金屬復合材料.它是將鋁充填在銅管中,并使銅-鋁界面形成冶金結合的一種金屬導體.它最適用于傳輸高頻信號線纜的內導體,使具有集膚效應的高頻信號在導體表層的銅層中傳輸.從而減少了以純銅線作內導體時心部銅材的浪費;或避免了以銅管作內導體時,線纜彎曲使銅管產生失穩變形的弊端.銅包鋁線若將其橫截面積按ρ銅包鋁/ρ銅之比增大,也可代替純銅線用于傳輸工頻電流的線纜導體.多年來銅包鋁線的大量生產和線纜行業的廣泛使用,充分證明了銅包鋁線是降低線纜生產成本、改善線纜使用性能、大量節省銅資源的優良導體,是線纜行業貫徹“以鋁節銅”方針、創建資源節約型社會戰略目標的重要舉措. 我國于20世紀末大規模興建電視、電話和計算機網絡,急需大量銅包鋁線用于傳輸高頻信號的同軸電纜內導體.盡管美國、日本等國早在20世紀70年代就擁有銅包鋁線產業,但其價格及運輸方面難以滿足國內生產的需求.為此我們與有關企業的工程技術人員以“銅包鋁線的生產”為題,開展了研究.

縱觀國內外銅包鋁線的制備模式,主要有鋁線鍍銅法、軋輥壓接法、靜液擠壓法和包覆焊接法等多種.其中以包覆焊接法模式所用設備結構簡單,操作簡便,投資較少,產品質量較好.是開發本

產品所選取的工藝方法[1- 2].包覆焊接法制備銅包鋁線的工藝,主要包括:在包覆焊接生產線上制備銅包鋁線坯;銅包鋁線坯的拉拔使銅-鋁界面實現冶金結合并達到所要求的直徑;銅包鋁線的熱處理;銅包鋁線的探傷和纏盤等.銅包鋁線的銅-鋁界面在復合過程中能否實現冶金結合,使銅層與鋁芯緊密結合成一個整體,這是人們最為關心的線材質量問題,也是指導銅包鋁線生產實踐的基礎理論問題.在多年的生產實踐中,我們始終將包覆焊接法銅包鋁線冶金結合機理的研究放在首位,取得了一定成效.并將其用于指導銅包鋁線生產工藝的制定和生產設備的改造,達到了生工藝科學化和生產設備智能化的目的.

本文將總結近年來作者與有關企業合作,在探討包覆焊接法銅包鋁線冶金結合機理方面的成果,使銅包鋁線的生產工藝科學化及包覆焊接設備智能化的經驗,以便繼續深入探討和研究.

1 包覆焊接法銅包鋁線冶金結合機理及其在生產工藝中的應用

包覆焊接法生產的銅包鋁線是固相-固相復合的典型實例.其銅-鋁界面復合過程可分為兩個階段:①銅包鋁線坯在拉拔工序中依靠塑性變形,使銅-鋁接觸界面相互接近到能夠引起原子間相互作用的距離而結合在一起,稱為“原子鍵合”;②在隨后的熱處理工序中,銅和鋁原子在熱作用下相互擴散,形成共同的組織結構而結合在一起,稱為“擴散結合”.文獻[3]為筆者等人應用金屬學的基本原理分析了這兩種結合機理的微觀過程,探討了銅-鋁界面在包覆焊接過程中的氧化程度對原子鍵合的影響;退火工藝中的加熱溫度與保溫時間對擴散結合的影響.基礎理論的研究成果,為我國銅包鋁線生產工藝規范參數的制定和生產設備結構的創新提供了科學依據.

1.1“原子鍵合”機理對線坯拉拔工藝的影響

銅包鋁線坯的銅-鋁界面在拉拔過程中相互擠壓而緊密接觸,當兩者的間距達到原子間引力所能作用的范圍時,便依靠鍵合力形成“原子鍵合”而結合在一起.這是一種理想的結合過程.實際上由于銅和鋁是易于氧化的金屬,雖然在包覆焊接前對其表面進行了清理,但在包覆焊接過程中往往還會與空氣接觸,使其表面又產生一層新的氧化膜[4].特別是鋁不僅極易氧化形成Al2O3薄膜,而且其硬度很高,達到1 800 HV[5].這些硬脆氧化膜將成為拉拔時銅-鋁界面上原子直接接觸和鍵合的障礙.文獻[3]根據丹麥學者Bay N的“裂口機制”認為,這種硬脆的氧化膜在一定壓力作用下產生破裂,在界面上形成無污染的高真空裂口,并使基體中的活性金屬擠入裂口中,與對方金屬接觸,從而使界面上的金屬原子隨拉拔過程的進行逐步健合在一起.

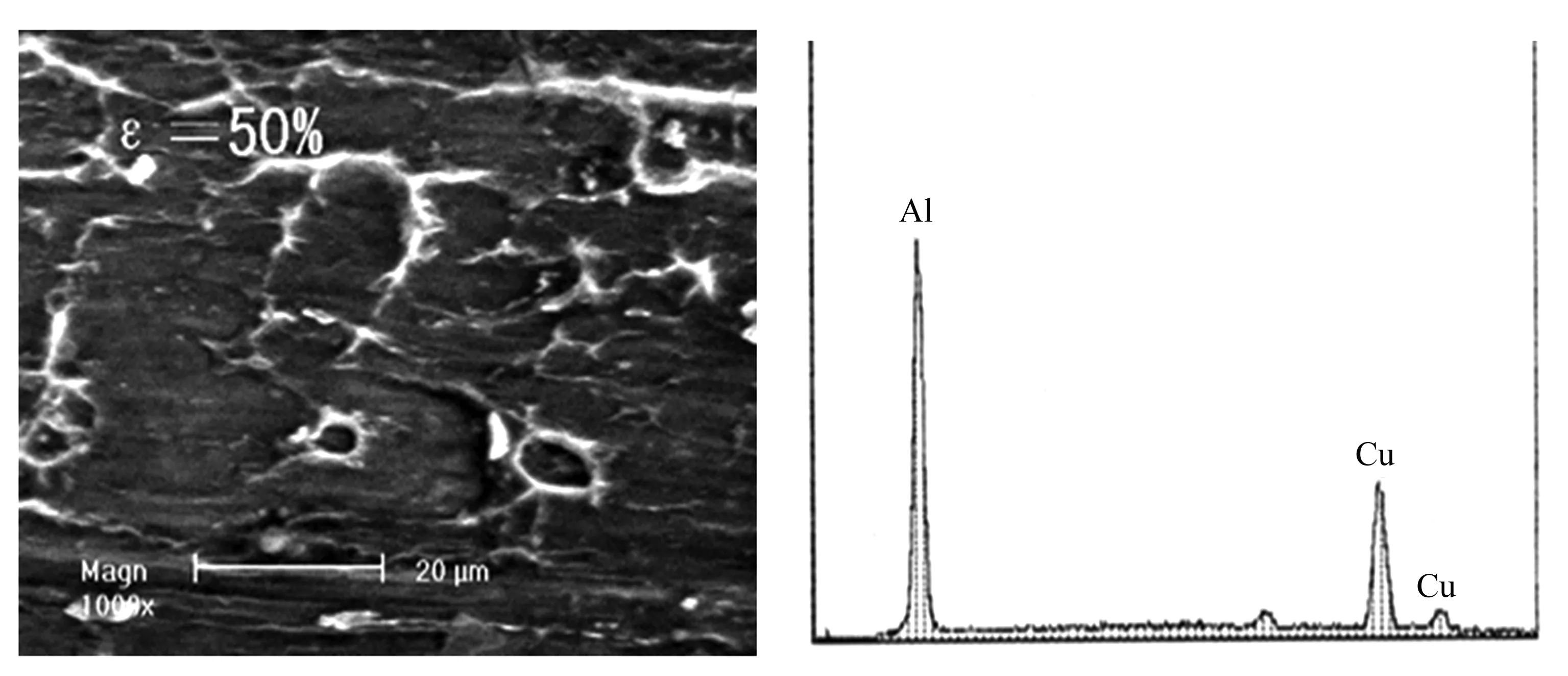

圖1所示為拉拔過程中界面尚未健合時鋁芯線與銅層剝離面的掃描電鏡形貌和能譜分析結果.鋁芯線和銅層表面的白色撕裂棱顯示了兩種金屬硬脆氧化物中產生的裂口及基體中純凈的銅或鋁分別擠入裂口中的形貌.

(a)鋁芯線表面

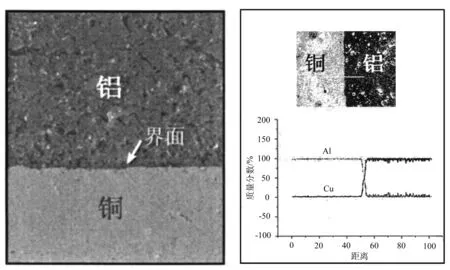

圖2所示為 “原子鍵合”界面的金相照片及對界面采用線掃描的電子探針分析圖像.實驗表明,銅-鋁界面化學成分沒有變化,這是原子鍵合的主要特征.

從“原子鍵合”機理可知,界面的氧化程度是影響原子鍵合過程的主要因素.氧化程度愈嚴重,鍵合愈困難.在焊接銅包鋁線坯的縱縫時,為防止燒熔鋁桿,銅管的包覆直徑約比鋁桿外徑大1 mm.若鋁桿表面清理不徹底,線坯焊接后在等待拉拔的過程中,空氣進入銅管與鋁桿間的間隙中,使銅和鋁表間再次遭受氧化,至使銅-鋁界面鍵合的減面率增大.以往用簡易型包覆焊接生產線生產的線坯,拉拔時的臨界減面率εa必須達到85%.

(a)金相照片(b)電子探針分析圖像

圖2界面“原子鍵合”的金相照片及電子探針分析圖像

當線坯的銅管用氬弧焊焊接時,為防止銅、鋁界面在高溫下迅速氧化、形成更厚的氧化膜 (一般可達數微米),必須釆取充分的氬氣保護.如果氬氣供應量不足,在混入空氣情況下進行焊接,則銅包鋁線坯在拉拔過程中無論減面率多大,其界面總不能鍵合而成為廢品.

1.2“擴散結合”機理對制定熱處理工藝參數的影響

為了消除銅包鋁線拉拔時產生的加工硬化現象,需將其在一定溫度下進行退火處理,以獲得較為理想的力學性能.

銅包鋁線在加熱過程中,除基體組織和性能發生變化外,銅和鋁原子的動能增加,不斷向對方基體中擴散,在界面上形成了一定厚度的銅-鋁化合物層,稱為“擴散結合”.

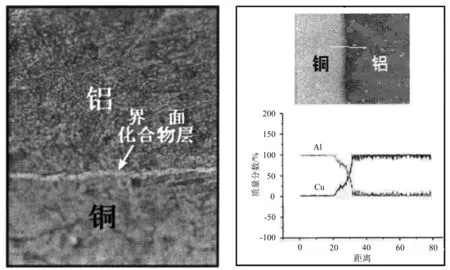

圖3(a)為經250℃低溫加熱后在界面形成的化合物層的金相照片;圖3(b)為擴散結合界面線掃描的電子探針分析圖像,可見具有一定厚度的擴散層.

文獻[3]應用金屬擴散理論并根據銅-鋁二元合金相圖,分析了銅、鋁原子在擴散過程中所形成的各種金屬間化合物相及化合物相的形核、長大過程.研究指出,界面上原子間的相互擴散,增強了界面的結合力,有利于結合強度的提高.但是所形成的金屬間化合物都是晶體結構較為復雜的脆性相.當加熱溫度過高時,化合物層的厚度大大增加,化合物相的類型增多.由于不同類型化合物相的線膨脹系數不同[6],將使銅包鋁線的結合強度及使用性能大為降低,甚至使銅包鋁線界面喪失結合能力而成為廢品.

(a)金相照片(b)電子探針分析圖像

圖3界面“擴散結合”的金相照片及電子探針分析圖像

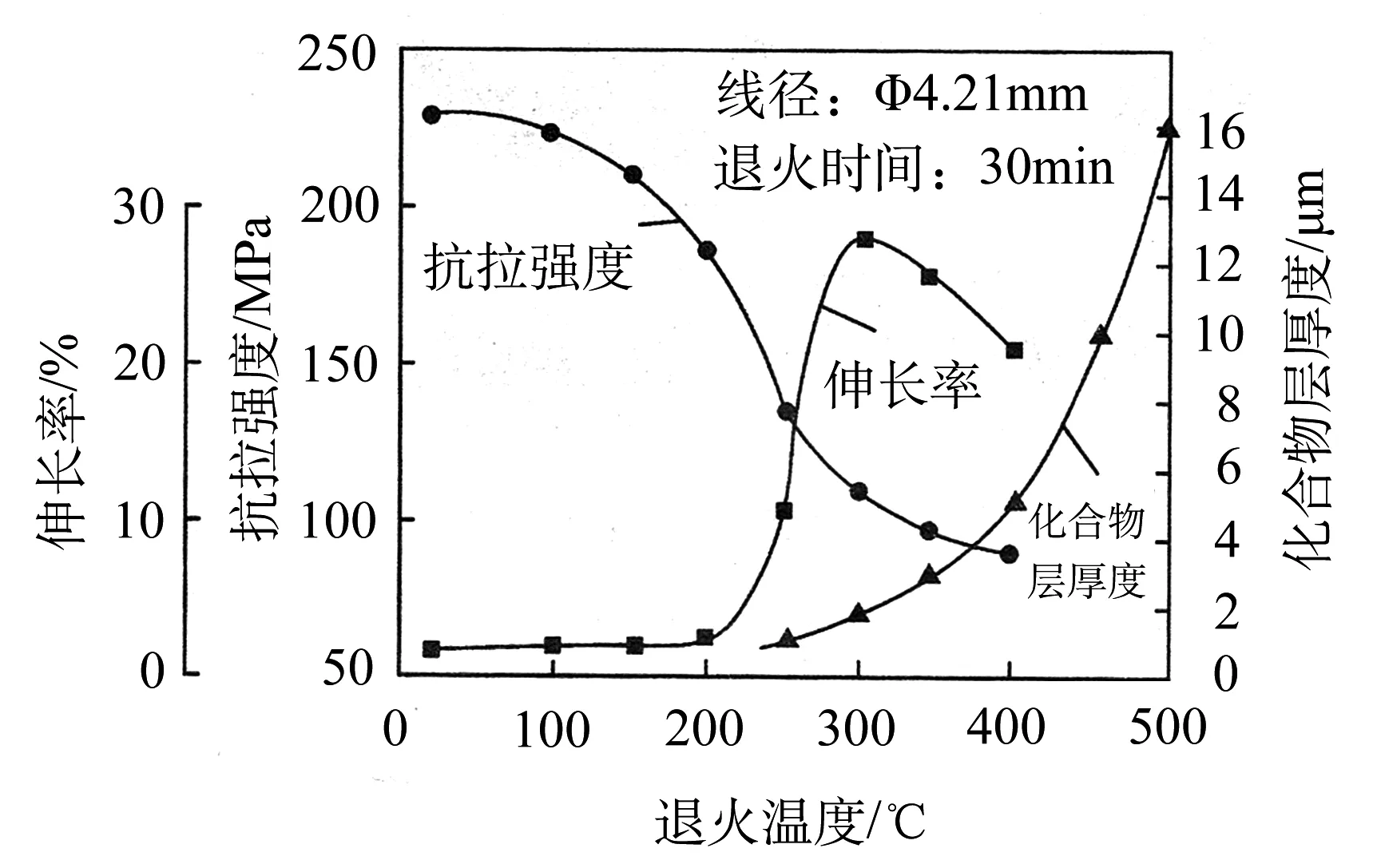

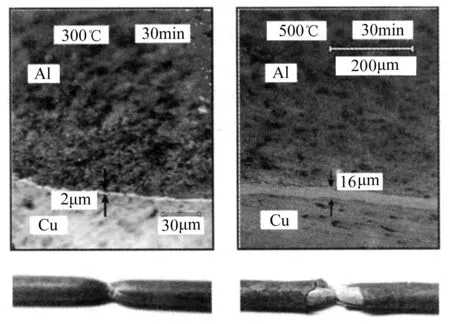

銅包鋁線的“擴散結合”機理是正確制定產品熱處理工藝參數的理論基礎.筆者等人曾用Φ4.21 mm的銅包鋁線在250~500℃范圍內進行退火試驗[7].退火溫度間格為50℃,退火保溫時間為30 min.測定不同退火溫度下拉伸試樣的力學性能及界面間化合物層厚度變化曲線,如圖4所示.由圖可見,銅包鋁線在250~300℃退火時,不僅力學性能較為理想,而且所形成的CuAl2化合物層較薄,一般小于2 μm.試樣拉伸過程中,銅層包覆鋁芯同時形成縮頸而斷裂,表明界面擴散結合良好.其金相照片與拉伸試樣斷裂形貌示于圖5(a).當加熱溫度為500℃時,界面化合物層厚度達到16 μm,且化合物中除CuAl2外,尚含有CuAl,在兩種化合物的交界面上往往產生裂紋而分離.這種試樣在拉伸過程中銅層與鋁芯線不能協同變形,出現薄銅層先破斷、較粗的鋁芯線在產生一定的伸長后再破斷的銅、鋁分離的斷裂形貌,見圖5(b).致使原先已經結合的銅鋁界面在退火過程中產生分離,造成無法挽救的廢品.

圖4 銅包鋁線退火溫度對力學性能和化合物層厚度的影響

(a)300℃退火 (b)500℃退火

圖5退火溫度對界面化合物層厚度及 拉伸試樣斷裂宏觀形貌的影響

退火保溫時間對界面化合物層厚度的影響,可用下式表示:

式中:y為金屬化合物層的厚度(μm);k為擴散系數(cm2/s);t為保溫時間(s).

上式表明,退火保溫時間的延長對化合物厚度的影響比加熱溫度的小.但作為退工藝中的一

個規范參數仍應嚴格控制.

根據實際生產經驗,在制定銅包鋁線退火工藝規范參數時,控制化合物層的厚度小于4 μm,以獲得良好的界面擴散結合強度及力學性能.

2 銅包鋁線包覆焊接生產線的結構與創新

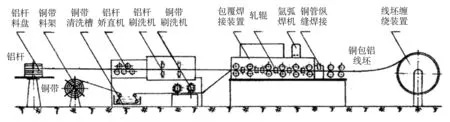

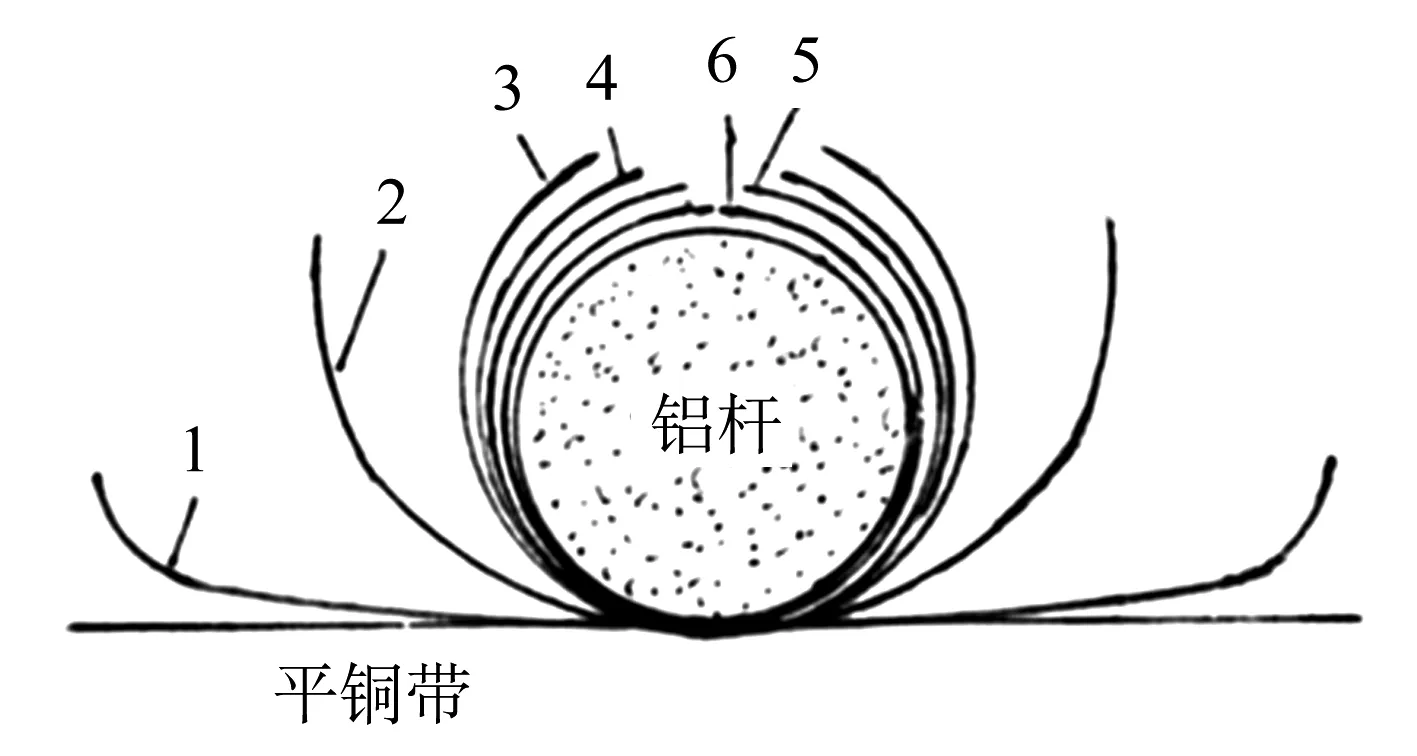

包覆焊接生產線是生產銅包鋁線的“當家”設備. 本產品開發初期,所使用的包覆焊接生產線是由焊制黃銅管設備改裝而成的[1],被稱為簡易型包覆焊接生產線,其結構如圖6所示.它是用銅帶圍繞鋁桿卷成管狀后,焊接銅管縱縫而制成銅包鋁線坯.其生產過程為:將經過拉拔和在堿水中清洗后的鋁桿,放在鋁桿料盤中,經矯直機矯直和表面刷洗后,進入包覆焊接裝置中.銅帶成盤裝在料架銅帶上,經清洗糟和表面刷洗后,也進入包覆焊接裝置中.在該裝置中銅帶圍繞鋁桿被多對輥輪軋制成封閉的圓管狀(見圖7).然后用氬弧焊機將圓管的縱縫連續焊接.形成線坯后,纏繞在卷筒上.

圖6 簡易型包覆焊接生產線結構示意圖

圖7 銅帶圍繞鋁桿軋制成圓管示意圖

上述簡易型包覆焊接生產線,雖為我國開創銅包鋁線材立下了汗馬功勞”,但與國外同類設備相比,其生產效率、產品質量和工人勞動強度等方面存在很大差距.特別是鋁桿,為使其形成規整的圓形,并清除表面油污和較厚的氧化層,必須在放入包覆焊接生產線之前進行拉拔,并在氫氧化鈉溶液槽中堿洗,再經清水沖洗、掠干后備用.這一條前處理生產線,不僅破壞了銅包鋁線生產的連續性,而且對車間環境造成嚴重污染.

為了淘汰銅包鋁線生產中的落后產能、實現節能減排的要求,校企結合,針對銅包鋁線的特性,成功開創出“智能型包覆焊接生產線”[8].實現了生產過程的連續化、自動化和智能化,達到產品優質、高效、低耗和環保的目的.

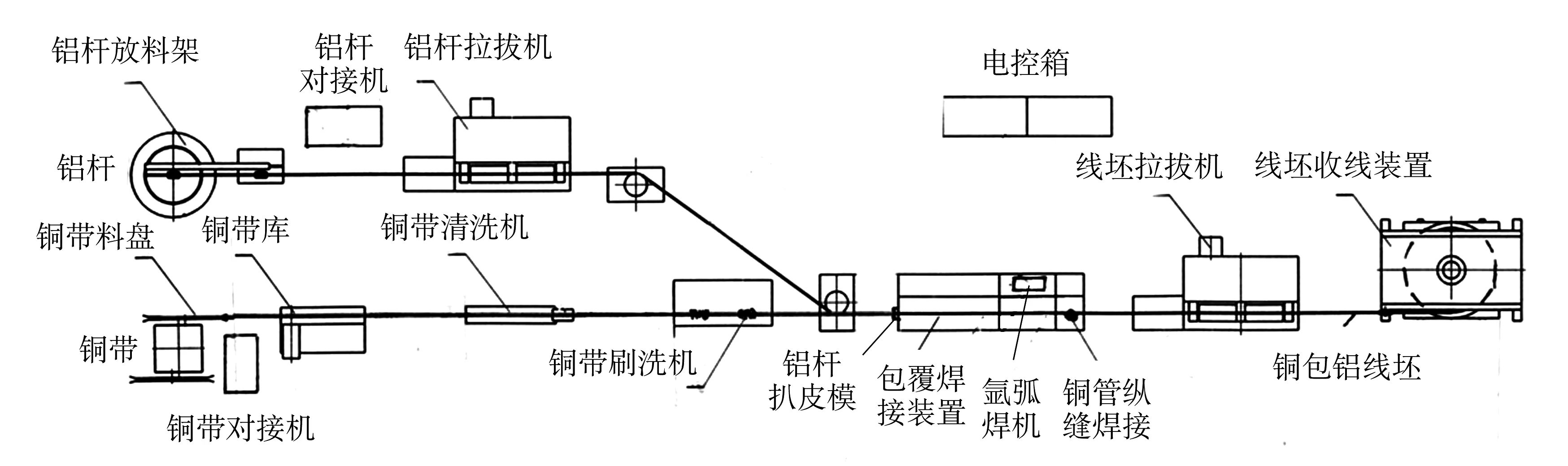

智能型包覆焊接生產線的結構如圖8所示.將圖8與圖6進行對照,可以看出在該生產線上增加了鋁桿的拉拔工序和表面扒皮工序,將鋁桿的前處理工序歸納到包覆焊接生產線中,并消除了鋁桿堿洗工序對車間環境的污染.

圖8 智能型包覆焊接生產線結構示意圖(俯視圖)

根據銅包鋁線的冶金結合機理,在包覆焊接前必須徹底清除原材料表面特別是鋁桿表面的氧化層,并防止線坯焊后再次氧化的現象.本生產線中釆用了鋁桿扒皮工序,將其表面的油污、水跡連同氧化物一起切除干凈.隨后立即進入充滿氬氣的包覆焊接裝置中.并在線坯包覆焊接后增加了一道拉拔工序,使線坯的銅管緊密包覆鋁桿,防止銅管與鋁桿的間隙中進入空氣再次遭受氧化.因此,用本生產線生產Φ14 mm的線坯,拉拔至Φ10 mm時,銅-鋁界面就鍵合了.其臨界減面率εa僅為50%.為生產直徑較粗的銅包鋁線創造了條件.

對于具有一定長度銅帶與鋁桿的原材料,采用在線對接方法使其在不停機情況下連續不斷地進行生產.實現了生產過程的連續性;

增加了電控箱,釆用以PLC為核心的監控系統,以變頻器、步進電機為驅動單元,使生產線各個工序的運行速度與包覆焊接速度相匹配.是生產線實現自動控制和智能控制的神經中樞.

此外,在生產線上釆用了大盤重式銅帶料盤、大功率氬弧焊機和倒立式收線機,使生產速度大為提高.

上述結構創新提高了線坯質量,實現了生產過程的連續化、自動化和智能化.并增加了原材料的利用率、減輕了工人勞動強度、改善了車間環保條件.

3 結論

銅包鋁線是符合國家產業政策、降低線纜生產成本、大量節省銅資源的優良導體;是線纜行業貫徹“以鋁節銅”方針、創建資源節約型社會戰略目標的重要舉措.對銅包鋁線生產的最基本要求是:生產工藝科學化、包覆焊接設備智能化.本文總結了近年來校企結合在銅包鋁線冶金結合機理探討及包覆焊接生產線創新方面所取得的研究成果,作為今后繼續深實施生產工藝科學化、包覆焊接設備智能化的“前言”.

[1]戴雅康,楊喜山,王朔,等.生產銅包鋁線的包覆焊接裝置:中國,ZL 96 2 38273.6[P].1988-08-08.

[2]戴雅康,楊喜山,王朔,等.包覆焊接法生產的銅包鋁線的質量和性能[J].電線電纜,1997(5):25- 28.

[3]戴雅康,王玉凱,劉丕家,等.包覆焊接-拉拔法銅包鋁線冶金結合機理的探討[J].電線電纜,2013(6):1- 6.

[4][蘇]里亞博夫B P.鋁及鋁合金與其它金屬的焊接[M].北京:宇航出版社,1990.

[5]李亞江,吳會強.Cu/Al擴散焊工藝及結合界面的組織與性能[J].焊接,2001(10):7- 10.

[6][日]桃野 正.アルミニウムと異種の結合[J].BOUNDARY,1988,4(10):15- 21.

[7]趙正樹,戴雅康.銅包鋁線退火工藝的試驗研究[J].電線電纜,2011(6):6- 8.

[8]戴雅康,玉玉凱,林波,等.雙金屬復合線材高效生產線[P].中國:CN 101121228A,2010-08-25.

Study of Copper Clad Aluminum Wire Coated Welding Binding Theory and Production Equipment

DAI Yakang

(School of Materials Science and Engineering,Daling Jiaotong University,Dalian 116028,China)

The metallurgical bonding mechanism of copper clad aluminum wire drawing step in realization of atom bonding and the annealing step to achieve diffusion bonding is discussed. Examples of its applications are presented the structure and characteristics of innovative smart-type coated welding production line is introduced.

copper clad aluminum wire;metallurgical bonding mechanism;coated welding production line

1673- 9590(2016)05- 0025- 05

*本刊特約*

2016- 06- 09

戴雅康(1934-),男,教授級高級工程師,學士,主要從事金屬層狀復合材料的研究

E-mail:daiyk60@163.com.

A