320 MW全空冷發電機特性研究

呂 蒙, 張 鵬, 劉德榮, 寧 罡

(華北電力科學研究院(西安)有限公司, 西安 710065)

?

320 MW全空冷發電機特性研究

呂蒙, 張鵬, 劉德榮, 寧罡

(華北電力科學研究院(西安)有限公司, 西安 710065)

介紹了320 MW燃氣-蒸汽聯合循環發電機組全空冷發電機的技術規范、結構特點及通風冷卻效果,闡述了發電機的主要結構參數、材料特性及相關試驗。研究表明:通過與氫冷發電機的比較,全空冷發電機可以大大簡化其輔機系統及相關操作,能提高機組的安全性,并獲得較高的效率。

發電機; 冷卻系統; 全空冷; 性能試驗

隨著我國電力事業的快速發展,大容量汽輪發電機的冷卻方式也經歷了復雜的發展變化過程,主要有空氣冷卻、氫氣冷卻、液體冷卻等。每一種冷卻方式都有各自的優缺點[1]。目前,我國大容量汽輪發電機組大多采用水氫氫冷卻方式。空氣冷卻一般只出現在100 MW以下的小容量機組,但隨著聯合循環、熱電聯產、燃氣輪機(簡稱燃機)發電機組及調峰機組的增加,中大容量發電機組的需求越來越多,相關的輔助系統及制造成本也隨之增加,因此在提高發電機性能和經濟性的同時,對發電機的工藝、材料及相關系統進一步優化也是必要的[2]。

發電機在正常運行中會產生磁感應的渦流損失和線阻損失,這部分能量損失會轉變為熱量,使發電機的轉子和定子發熱。發電機繞組的絕緣材料會因溫度升高而引起絕緣強度的降低,導致發電機絕緣擊穿,因此在正常運行時必須不斷地排出由于能量損耗而產生的熱量[3]。空冷發電機主要通過空氣流動帶走這部分熱量,再通過水-空冷卻器把熱量傳送給循環水,從而降低發電機定子和轉子繞組的溫度,使發電機能正常運行。

1 發電機主要參數

320 MW全空冷發電機組采用高效、全封閉、三相、隱極式同步發電機,定子、轉子采用全空冷,能在額定功率因數0.85(滯后)~0.95(超前)發出額定的功率。發電機額定電壓為20 kV,額定功率因數為0.85(滯后),額定頻率為50 Hz。定子絕緣等級和轉子絕緣等級按B級考核均達到F級。在額定視在功率下,其短路比不小于0.55。發電機采用靜態勵磁,在額定條件下效率能達到98.8%;定子線圈采用星形連接,總共有6個出線端子;其電壓變化不超過±5%,頻率變化不超過±2%;發電機中性點經隔離開關連接高阻接地。

2 發電機基本結構

2.1 定子

320 MW全空冷燃機發電機定子外殼底座采用裝配式軋鋼板,有隔振措施,其外殼結構有足夠的機械強度,滿足振動、機組啟停和短路情況下的要求。

定子鐵芯采用高導磁和低磁滯損耗的硅鋼片制造[4],使鐵芯和線圈各部分溫度盡可能均勻以避免局部過熱和膨脹,同時避開了100 Hz振動的影響,降低了鐵芯端部損耗。定子鐵芯端部結構采用非磁性材質,并采取有效的屏蔽措施,避免產生局部過熱。定子鐵芯的結構有足夠的機械強度,防止振動、突然短路對發電機定子結構的影響,鐵芯迭片應為冷軋硅鋼片,軋制后退火,采用F級絕緣。

定子繞組采用高導電的無氧銅,導體100%探傷,其絕緣材料采用F級的絕緣材料,同時采取了防止電暈、吸潮及老化的措施。定子繞組的結構有足夠的機械強度和短路熱穩定能力,防止繞組彎曲變形、位移和磨損。繞組之間的連接為銀銅焊接,全絕緣,繞組端部導體無尖角。緊固件采用非磁性材料,并可靠鎖緊。發電機定子線棒槽內固定及繞組端部結構能軸向自由伸縮,適應調峰運行。緊固件采用非磁性材料,并可靠鎖緊。

2.2 轉子

320 MW全空冷燃機發電機轉子由整鍛鋼錠制造而成,轉子為無中心孔結構,包括磁極、軸和聯軸器[5]。發電機轉子與燃機之間的聯軸器有封閉防護外罩,轉子有足夠強度,能夠承受1.2倍額定轉速,持續時間達120 s。轉子護環為整體合金鋼鍛件,為提高護環的耐應力腐蝕能力,采用18Cr/18Mn合金鋼材質。轉子采用副槽通風結構,轉子繞組槽內和護環下設滑移層等有效措施,保證發電機的調峰運行能力。轉子只設置一點直接接地,接地電刷安裝在軸上無油污染之處,并有措施檢測軸電流并報警。接地電刷適合在發電機運行時更換,并設置運行中測試的設施。

轉子繞組的絕緣材料采用F級絕緣材料,并提供防潮和防老化措施。轉子繞組的結構有足夠的機械強度和短時熱穩定能力,防止線圈彎曲、變形、位移、碰撞和磨損。轉子線圈應采用銀銅導體,導體連接處應避免脆化和軟化。

轉子軸裝有軸流式風扇,葉片應為可拆式。裝配式風扇有獨立的平衡塊,能夠可靠鎖緊。發電機配置用于勵磁和轉子接地保護用的電刷裝置,安裝在軸電流最小值之處。電刷能在各種運行工況下使用6個月,能夠防止集電環有不均勻磨損,發電機勵磁引線牢固支撐,以防由于振動或短路損壞。滑環尺寸使電刷滿足線速度<70 m/s,恒壓彈簧壓力均勻。

2.3 防暈結構

發電機防暈結構采用外防暈的形式,即用不同電阻率的防暈帶使線圈表面的電位梯度分布均勻;并且線圈不同部位,所用防暈帶也不同。線棒出槽口處電場十分集中,最易發生電暈,因此,從槽口低阻層開始包扎一定長度的防暈層,改善槽口的電場分布,提高槽口起暈電壓。

2.4 軸承

發電機采用分離式座式軸承。在發電機的每一端都有一個座式軸承,軸承由水平分開的兩半組成。軸瓦是鋼制的,內襯巴氏合金。每個軸承都有一個頂軸高壓油裝置,以便在開機時減少軸承摩擦,便于啟動[6]。為防止軸電流通過軸承,發電機勵端采用具有絕緣結構的軸承。絕緣附加在軸承環和軸承座之間,擋油環和頂軸高壓油聯結裝置也有絕緣。該軸承有自行調整的功能,在啟動、運轉和超速條件下允許偏差減小到最低程度,且有嚴格的密封性能。每個軸承均絕緣,防止由于正常勵磁或特殊的發電機電氣故障引起的磁路不平衡而出現的軸電壓、軸電流效應。軸承出油溫度不超過70 ℃,軸瓦溫度不超過90 ℃,軸瓦溫度報警值不超過105 ℃。

2.5 檢測裝置

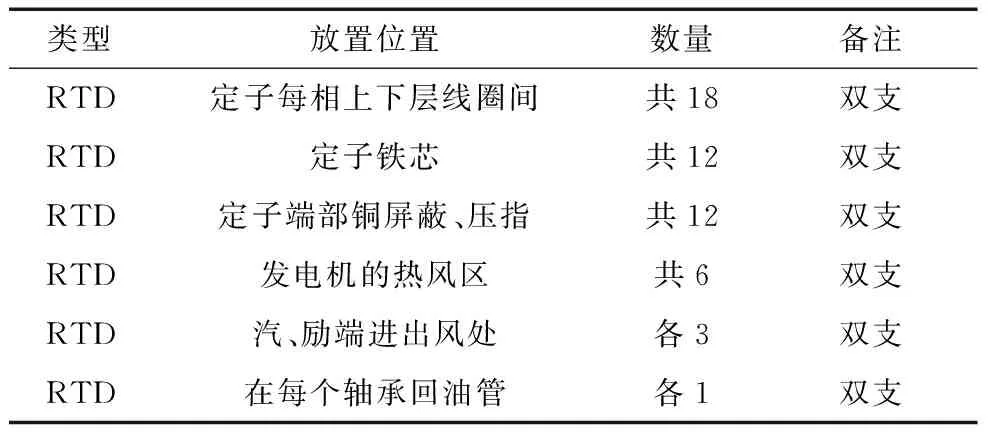

在繞組或鐵芯等最熱點周圍和不受冷卻介質影響的地方,嵌入熱電偶或電阻式溫度檢測計,主要供試驗、監視和保護發電機用。發電機各部位的檢溫計有嚴格的埋設工藝,確保完整無損,所有檢溫計采用雙支熱電阻(RTD)或雙元件熱電偶(TC),并連接到相應的本體接線盒以供其他連接使用(見表1)。

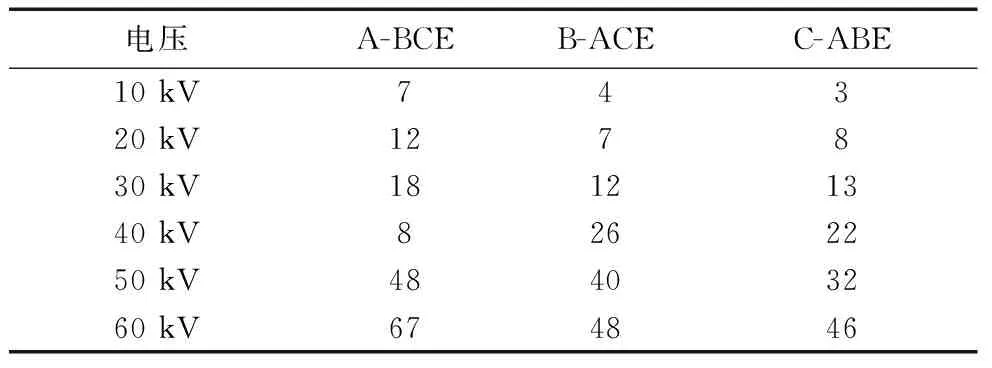

表1 發電機檢測裝置檢溫計位置及數量

2.6 勵磁部分

320 MW全空冷燃機發電機勵磁系統由調節屏、控制屏、滅磁屏和整流屏組合而成,勵磁型式應為高起始響應靜止勵磁系統,勵磁系統的特性與參數滿足電力系統和發電機的各種運行方式的要求,能夠自動地調整和維持發電機電壓為額定值,并且設有完善的保護和信號報警裝置,完全適用于全空冷發電機,且勵磁系統與變頻啟動系統不接受任何共用設備。

2.7 通風部分

發電機總共設置8組水-空熱交換器,發電機定子鐵芯及轉子繞組產生的熱量通過冷空氣帶出,在水-空冷卻器中經過換熱把這部分熱量傳遞給循環水,循環水經過機力通風冷卻塔冷卻后,通過連續不斷的循環冷卻,從而使發電機定子鐵芯和轉子繞組溫度維持在規定的范圍之內[7]。冷卻系統保證發電機在正常運行工況下使轉子、定子繞組和定子鐵芯等最熱點溫度滿足ANSI和IEC標準中絕緣B級溫升限值的規定。

3 主要性能試驗

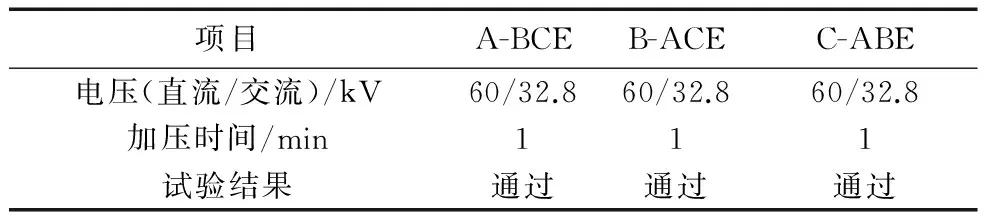

3.1 定子繞組交直流耐壓及直流泄漏電流測試

發電機耐壓試驗主要檢查定子繞組的主絕緣是否存在局部缺陷,確認其絕緣水平是否合格。而交流耐壓試驗是考核主絕緣耐電強度的關鍵項目,從而決定該發電機是否允許投入運行。交流耐壓試驗按照額定電壓的1.3~1.5倍進行,加壓持續時間目前規定為1 min。

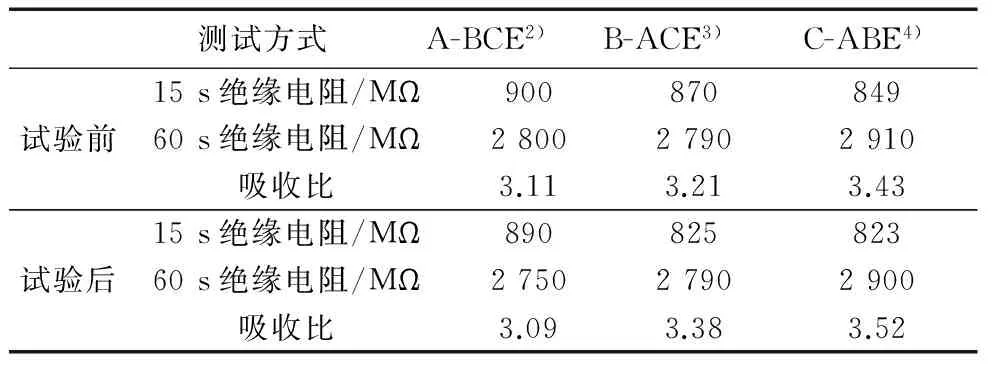

耐壓試驗測試數據見表2~表4。

表2 耐壓試驗測試數據

表3 耐壓試驗前后絕緣電阻測試1)

注:1) 測試條件環境溫度為10 ℃,環境濕度為30%RH,繞組溫度為10 ℃,不通水;2) A-BCE為A相相對于B、C相與中性接地點的絕緣電阻;3) B-ACE為B相相對于A、C相與中性接地點的絕緣電阻;4) C-ABE為C相相對于A、B相與中性接地點的絕緣電阻。

表4 直流泄漏電流試驗測試數據 μA

試驗數據表明:發電機絕緣水平達到優良標準,符合相關標準和規程的要求。

3.2 空載短路特性試驗

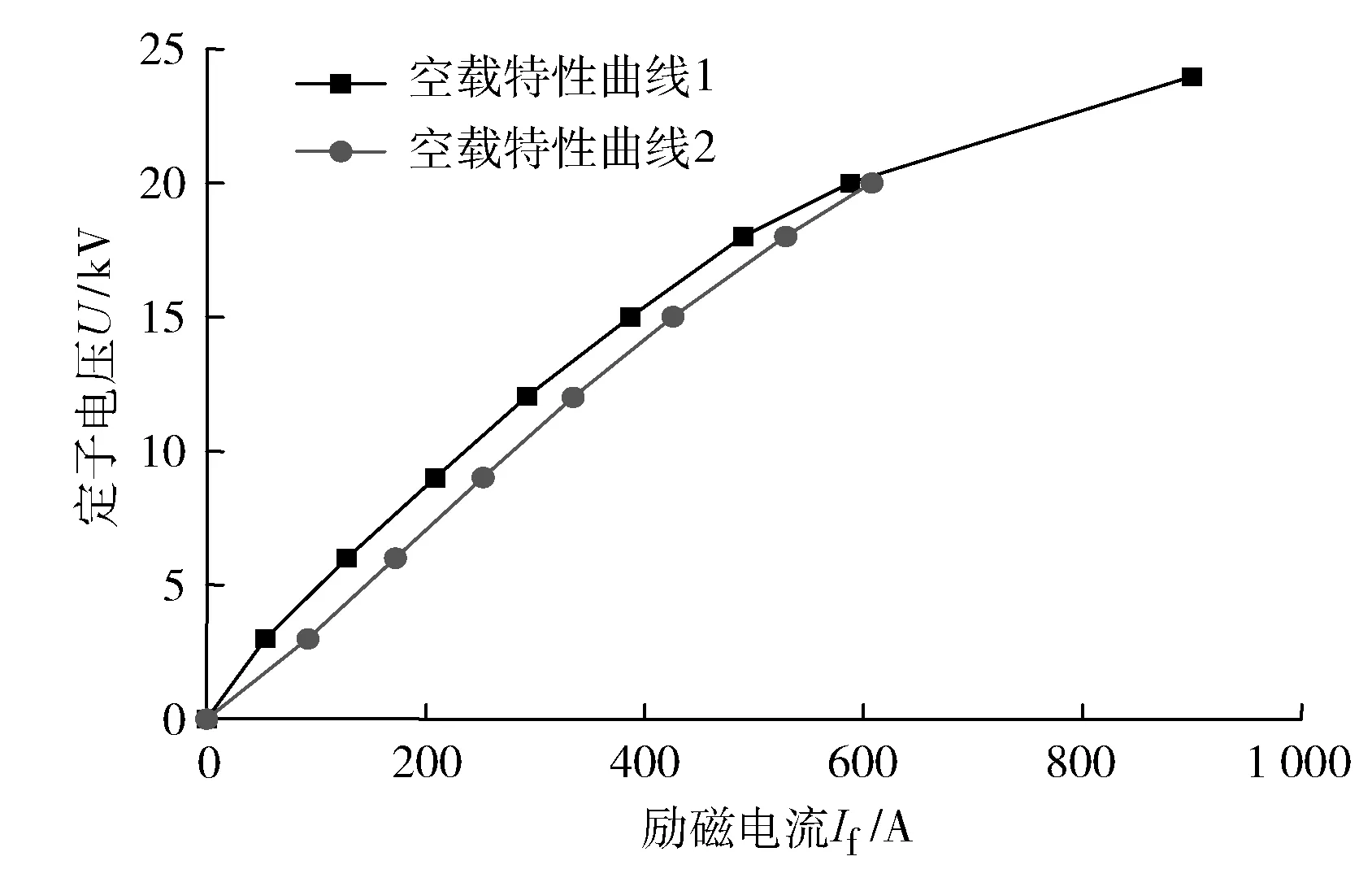

3.2.1 空載特性試驗

發電機空載運行,電樞電流為零,發電機定子三相繞組只有勵磁電流If感生出空載電動勢E0(三相對稱),其值隨If的增大而增加。

空載特性曲線見圖1。

圖1 空載特性曲線

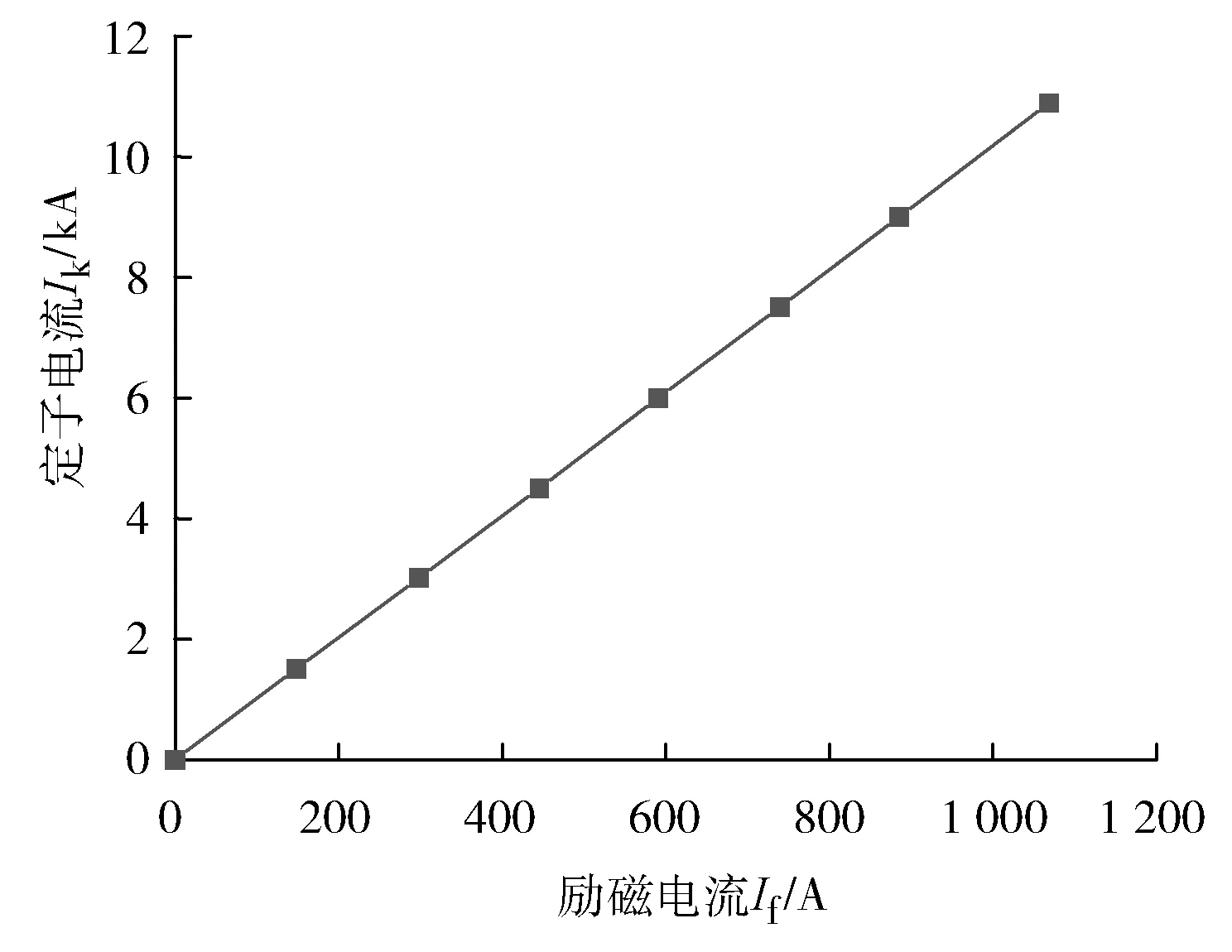

3.2.2 短路特性試驗

發電機短路試驗時,將發電機升至額定轉速,調節勵磁電流,同時取定子三相繞組電流Ik和勵磁電流If。

短路特性曲線見圖2。

圖2 短路特性曲線

試驗數據表明:該320 MW全空冷發電機完全符合空載特性及短路特性試驗要求,發電機可持續安全運行。

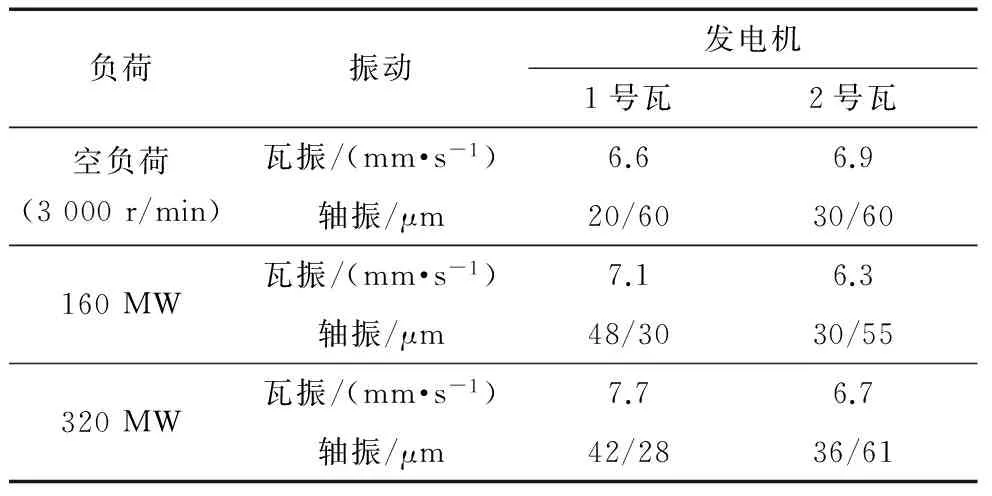

3.3 滿負荷試驗

該發電機滿負荷狀態下軸承振動水平見表5。

表5 燃機發電機軸承振動水平

4 結語

空冷發電機容量的主要難題就是抑制線圈溫度和降低包括風耗在內的各種損耗及解決材料強度的限制。在對320 MW空冷燃機發電機的研制中,借助了最新的熱力學分析技術、結構分析技術和電磁分析技術,通過采用先進的通風系統和科學合理的結構,以及恰當的工藝方法,解決了這些難題,實現了在大容量燃機發電機中使用空氣作為冷卻介質的目標[8]。

通過對320 MW燃氣-蒸汽聯合循環發電機組發電機主要參數、技術特點、結構特點和試驗結果的研究,以及對機組投產以來運行狀況的監測,結果表明:空冷發電機能夠在保證發電效率的情況下安全運行,其定子鐵芯及轉子繞組溫度也都能控制在良好水平,為今后在開發設計及制造生產更大單機容量的空冷發電機提供了相關數據和經驗。

[1] 宋曉東, 劉業義. 新系列空冷汽輪發電機[J]. 大電機技術, 2001(3): 7-10.

[2] 王濤. 聯合循環電站用的空冷透平發電機[J]. 發電設備, 2004,18(4): 227-230.

[3] 威志偉. 國內最大容量空冷汽輪發電機的開發與研制[J]. 電器工業, 2003(7): 42-44.

[4] 張忠海, 黃魯斌, 高中來, 等. WX21Z-073LLT型135 MW大容量空冷汽輪發電機的研制[J]. 大電機技術, 2001(4): 9-12.

[5] 鄧桂民, 王耀, 周慧. 空冷發電機技術的新進展[J]. 發電設備, 2004,18(3): 163-166.

[6] 丁舜年. 大型電機的發熱與冷卻[M]. 北京: 科學出版社, 1992: 23-27.

[7] 李廣德, 張偉紅. 空冷汽輪發電機的通風系統設計[J]. 大電機技術, 1998(4): 12-15.

[8] 趙昌宗. 東方空冷汽輪發電機的發展[J]. 東方電氣評論, 2002, 16(2): 89-97, 103.

Characteristic Study of a 320 MW Fully Air-cooled Generator

Lü Meng, Zhang Peng, Liu Derong, Ning Gang

(North China Electric Power Research Institute (Xi’an) Co., Ltd., Xi’an 710065, China)

An introduction is presented to the technical specifications, structural features and ventilation cooling effect of a 320 MW fully air-cooled generator in a gas-steam combined cycle unit, including the main structural parameters, material characteristics and related tests. Study results show that compared with hydrogen-cooled generator, the fully air-cooled generator has a simplified auxiliary system and facile operation, resulting in improved unit safety and efficiency.

generator; cooling system; fully air-cooled generator; performance test

2015-12-17

呂蒙(1986—),男,工程師,主要從事電廠汽輪機研究及基建調試工作。

E-mail: guofangmengzi@163.com

TM31

A

1671-086X(2016)04-0223-04