順序閥控制在600 MW超臨界汽輪機中的應用

王 鋒, 鐘尚文, 林藝展

(廣東紅海灣發電有限公司, 廣東汕尾 516623)

?

順序閥控制在600 MW超臨界汽輪機中的應用

王鋒, 鐘尚文, 林藝展

(廣東紅海灣發電有限公司, 廣東汕尾 516623)

介紹了汽輪機復合閥、順序閥配汽的控制原理。針對汽輪機復合閥控制節流損失大的問題,進行了復合閥方式下的閥門流量特性試驗;通過試驗,優化了配汽方式;提出了合理的順序閥開閥順序,給出了順序閥流量特性曲線;闡述了順序閥切換過程,實現了復合閥、順序閥的無擾切換。順序閥控制投運后,機組運行安全平穩,降低了節流損失,提高了機組的經濟性。

汽輪機; 復合閥; 順序閥; 閥序切換; 配汽優化

一臺N600-24.2/566/566汽輪機為超臨界、一次中間再熱、單軸、雙背壓、三缸四排汽、凝汽沖動式汽輪機,原設計的配汽方式為復合配汽方式,適合于帶基本負荷運行。機組在中低負荷運行時高壓進汽部分節流損失較大,致使機組中低負荷經濟性下降。隨著電網裝機容量的不斷擴大,機組深度調峰成為常態,機組中低負荷運行時間持續延長。為提高機組中低負荷運行的經濟性,將機組的配汽方式由復合噴嘴配汽改進為順序閥噴嘴配汽無疑是一個投入較小而收益較大的選擇。

1 控制原理

復合閥方式下,蒸汽通過高壓調節閥和噴嘴室以全周進入調節級動葉,調節級葉片加熱均勻,可有效改善調節級葉片的應力分配,使機組可以較快改變負荷;但由于所有調節閥均部分開啟,節流損失較大,尤其是低負荷運行時,調節閥在大多數情況下處于較大的節流狀態,機組經濟性明顯下降[1]。

順序閥方式下,調節閥按照預先設定的次序逐個開啟和關閉,在一個調節閥完全開啟之前,另外的調節閥保持關閉狀態,蒸汽以部分進汽的形式通過調節閥和噴嘴室。與復合閥相比,順序閥可以顯著降低節流損失,提高汽輪機熱效率,降低鍋爐煤耗,從而達到提高電廠運行經濟效益的目的[2]。

2 順序閥控制的實現

2.1 復合閥流量特性試驗

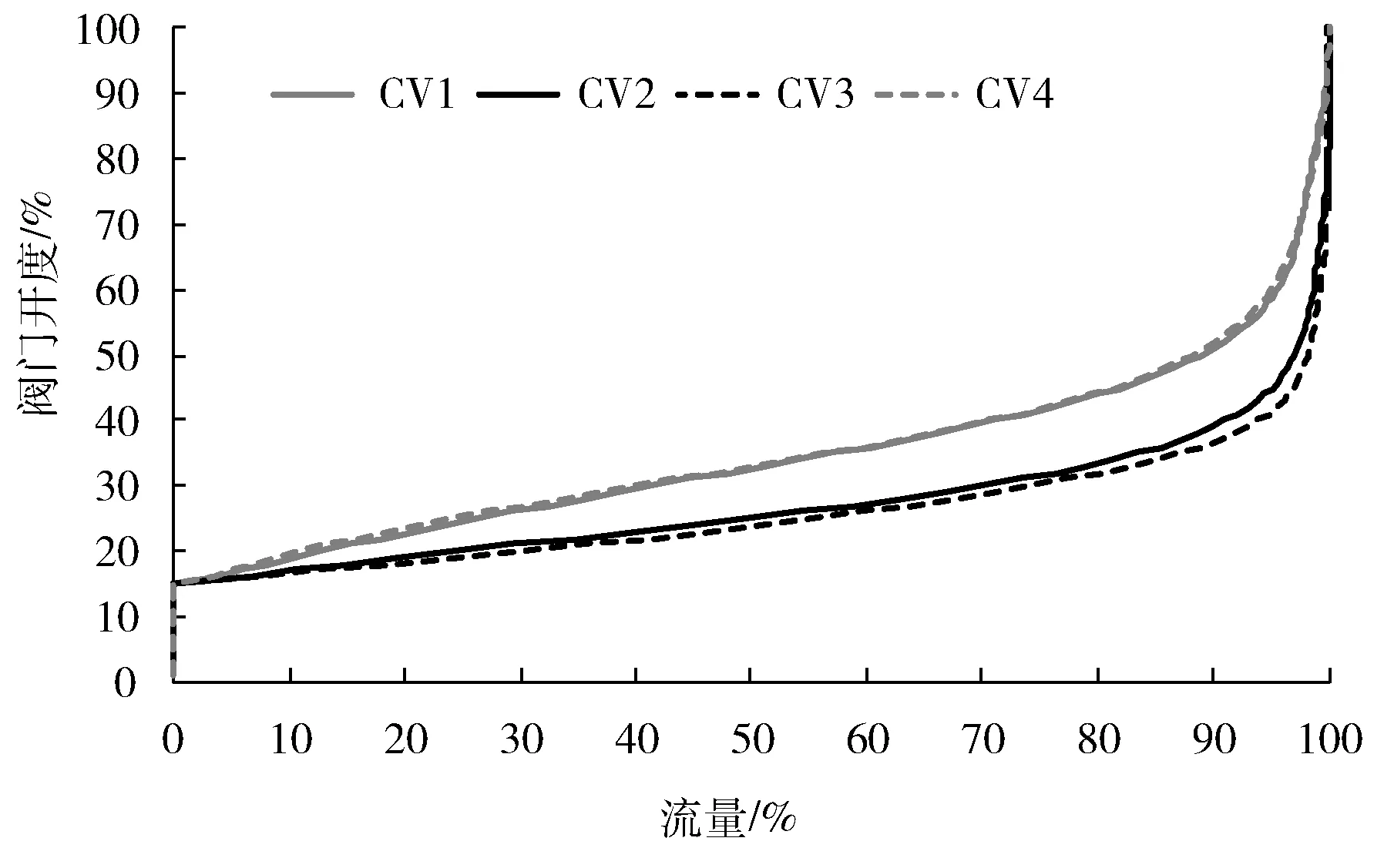

閥門流量特性曲線是在一定閥門開度下流經調節閥的蒸汽流量占閥門全開時流經調節閥的蒸汽流量的百分比與閥門開度的對應關系。由汽輪機原理可知:當汽輪機通流面積一定時,調節級后壓力與主蒸汽流量近似成正比關系,因此流量變化特征可由調節級壓力的變化得到。為尋得較優的順序閥流量特性曲線,有必要對復合閥方式下的高壓調節閥流量特性進行試驗。

測定高壓調節閥CV1流量特性時,始終保持高壓調節閥CV2、CV3全開,CV4全關,逐步開啟CV1直至全開;測定CV2流量特性時,始終保持CV1、CV4全開,CV3全關,逐步關閉CV2直至全關;測定CV3流量特性時,始終保持CV1、CV4全開,CV2全關,逐步開啟CV3直至全開;測定CV4流量特性時,始終保持CV2、CV3全開,CV1全關,逐步關閉CV4直至全關。每次試驗需記錄高壓主汽門前蒸汽壓力、高壓主汽門前蒸汽溫度、高壓調節閥后壓力、調節級壓力、調節級溫度、高壓調節閥閥位、發電機功率等參數。

根據試驗得到的數據,分別得到單個調節閥不同開度下的等效實際流量:

(1)

式中:Q為等效實際流量,%,一般與DEH的負荷設定值(閥位方式下)0~600 MW相對應;Pim為試驗調節級壓力,MPa;Pimr為額定調節級壓力,MPa(本機取值16.49);Ptr為額定負荷時額定主蒸汽壓力,MPa(本機取值24.2);Pt為試驗主蒸汽壓力,MPa。

根據等效實際流量,得到單個調節閥不同開度下的相對流量:

(2)式中:Qr為相對流量,不同閥門開度下工質流量占閥門全開時流量的百分比,%;n為試驗工況下汽輪機高壓調節閥閥門全開的數目;Q(n)V為n閥全開時,通過汽輪機的主蒸汽等效實際流量。

根據試驗數據繪制的高壓調節閥流量特性曲線見圖1。

由試驗曲線可見:

(1) 各高壓調節閥在15%開度以下,流量為0。

(2) CV1、CV4在閥門開度達到60%左右,流量已達到95%左右。

(3) CV2在閥門開度達到45%左右,流量已達到95%左右。

(4) CV3在閥門開度達到41%左右,流量已達到95%左右。

圖1 高壓調節閥流量特性曲線

機組在復合閥配汽方式下,低負荷段的節流損失較大,經濟性較差。由于機組頻繁參與調峰,運行峰谷差較大,為適應電網調峰和提高機組經濟性,有必要對其配汽方式進行優化。

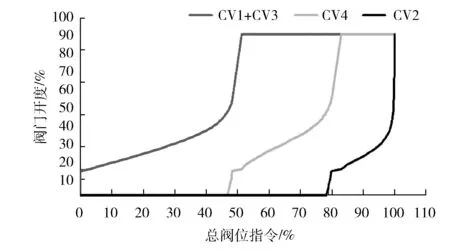

2.2 順序閥流量特性

在充分考慮汽輪機啟停及運行的安全性與經濟性的基礎上,提出順序閥模式下的閥門開啟順序為:CV1+CV3→CV4→CV2。此外,閥門重疊度的設置對汽輪機的調節特性和經濟性也有較大的影響[3]:重疊度小,總流量特性線性度較好,但閥門節流損失大,經濟性較低;反之重疊度大,總流量特性線性度較差,但閥門節流損失小,經濟性較好。參考前述高壓調節閥流量特性試驗數據,并綜合考慮閥序及閥門重疊度,提出本機優化后的順序閥配汽曲線(見圖2)。

圖2 順序閥配汽特性曲線

2.3 順序閥控制的實現

2.3.1 順序閥投入條件

機組啟動時為復合閥方式,當機組并網后且以下條件均滿足時,允許投入順序閥控制:

(1) 無回路切除(負荷高/低限動作、閥限動作、主汽壓限制保護動作、RB)信號。

(2) 發電機出口斷路器在合位。

(3) 非閥門活動試驗過程。

(4) 機組功率大于200 MW。

2.3.2 順序閥切換過程

條件滿足后,運行人員打開復合閥/順序閥切換面板則可以進行閥序切換操作。為避免切換過程中出現瓦振增大、瓦溫升高等問題[4-5],除了設置合理的配汽曲線,邏輯中還設置了順序閥和復合閥切換因子,并配以合適的切換速率,保證切換過程平緩、可控。切換過程中,當機組負荷指令和實際負荷偏差大于20 MW時,閥序切換通過切換因子自動保持;當機組負荷指令和實際負荷偏差小于5 MW時,閥序切換自動繼續進行。在切換過程的任一時刻,運行人員也可通過操作面板暫停切換,使閥序切換保持在當前狀態,運行人員視工況可繼續進行閥序切換或進行反向切換(切回復合閥控制)。操作面板設置切換狀態顯示和計時功能,保證切換過程可控,順序閥切換正常在600 s內完成。當汽輪機跳閘、PLU動作或電網解列時,控制系統將自動切換到復合閥控制方式。在無回路切除且非閥門活動試驗過程時,運行人員可手動切換到復合閥方式。機組切換為順序閥控制后,可能出現協調響應能力差[6]、一次調頻能力不足[7]等問題,需根據實際情況對機組協調參數進行優化。

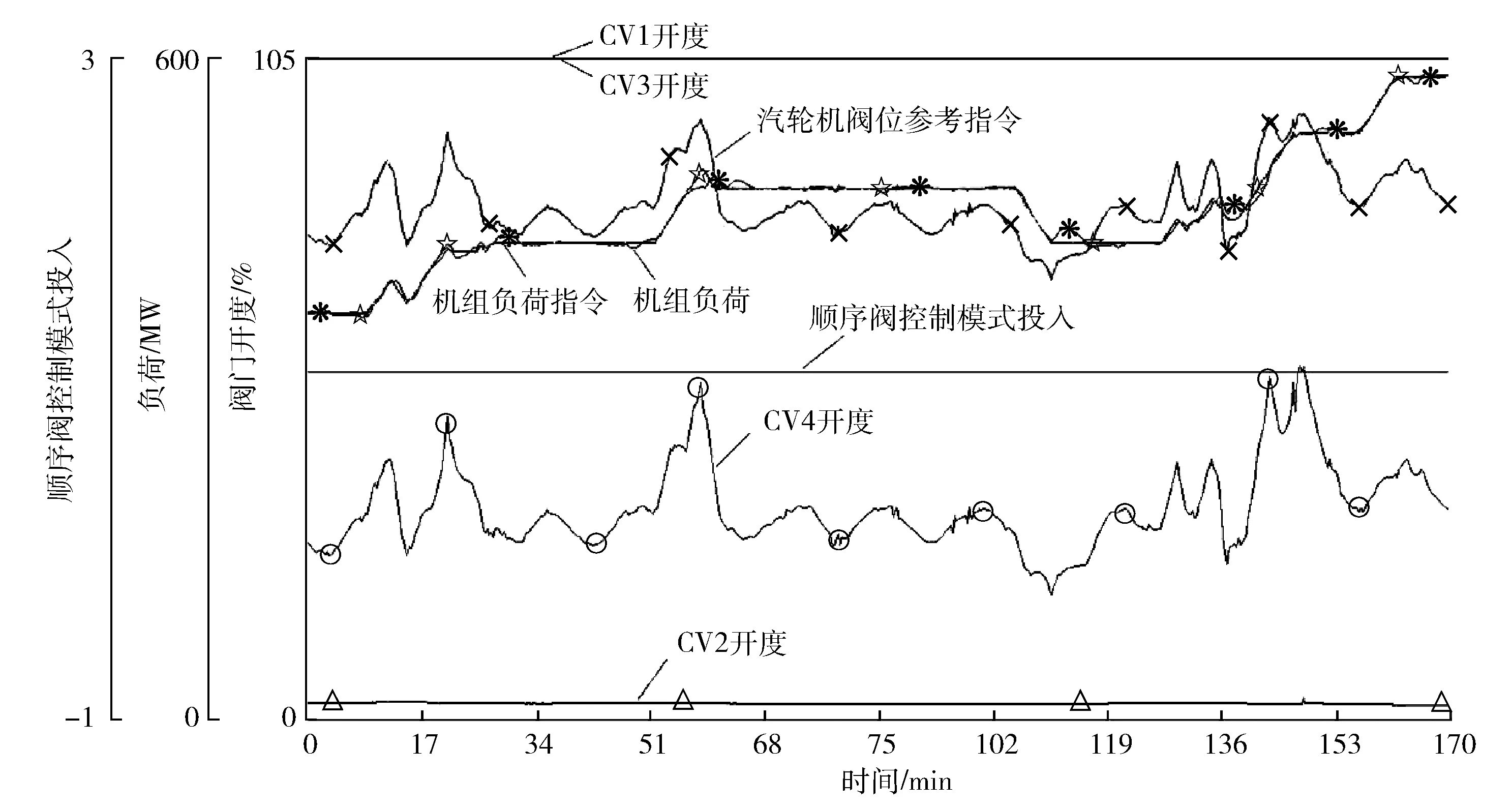

2.3.3 順序閥控制投運

經上述優化后,該機組已投入順序閥方式運行,順序閥方式運行期間,機組AGC、一次調頻響應正常,協調控制正常,調節汽門開度變化平穩、無晃動,機組脹差、各瓦瓦溫、各瓦振動、各軸承回油溫度、軸向位移、高壓缸各金屬溫度等參數均在正常范圍。圖3為順序閥方式下,機組負荷由350 MW升至550 MW的響應曲線。由圖3可以看出:該工況下,CV1、CV3全開,CV2全關,只有CV4處于調節狀態,節流損失大大減小,有利于提高機組熱效率,提高機組運行經濟性;變負荷期間,CV4變化平穩、無晃動,負荷響應性能良好,閥序優化取得良好效果,達到控制要求。

圖3 順序閥方式下負荷響應曲線

3 結語

復合閥控制和順序閥控制切換,實質是通過噴嘴的節流配汽(復合閥控制)和噴嘴配汽(順序閥控制)的無擾切換,解決變負荷過程中均勻加熱與部分負荷經濟性的矛盾。采用優化后的順序閥控制方式后,機組運行穩定,進汽節流損失降低,有利于降低機組煤耗、提高機組的經濟性,對其他同類型機組的配汽優化具有一定的指導作用。

[1] 朱予東, 秦占峰, 史新剛, 等. 600 MW汽輪機組順序閥運行方式研究[J]. 汽輪機技術, 2008, 50(2): 139-142, 145.

[2] 王曉峰, 高春升. 600 MW汽輪機的閥門管理與調節級特性[J]. 汽輪機技術, 2003, 45(2): 122-123.

[3] 周煜, 周虹任, 楊紅兵. 600 MW汽輪機單閥切順序閥安全性及經濟性分析[J]. 華北電力技術, 2013,43(11): 20-24.

[4] 李衛軍, 張寶, 童小忠. 汽輪機進汽方式切換時軸振與瓦溫異常分析[J]. 汽輪機技術, 2006, 48(6): 462-464.

[5] 闞偉民, 鄧少翔, 田豐, 等. 600 MW汽輪機組調節閥控制方式切換中振動問題分析及配汽優化[J]. 熱力發電, 2009, 38(12): 68-72.

[6] 莊建華, 謝金土, 胡平生, 等. 600 MW超臨界汽輪機配汽方式優化[J]. 發電設備, 2007, 21(6): 445-448, 485.

[7] 張寶, 吳明偉, 金玄玄. 汽輪機組一次調頻性能試驗分析[J]. 發電設備, 2007, 21(6): 440-444.

Application of Sequence Valve Control Mode in 600 MW Supercritical Power Units

Wang Feng, Zhong Shangwen, Lin Yizhan

(Guangdong Red Bay Power Generation Co., Ltd., Shanwei 516623, Guangdong Province, China)

An introduction was proposed to the control principles for steam distribution in mixing valve and sequence valve control mode of steam turbines. To solve the problem of large throttling loss under mixing valve control mode, flow characteristic tests were performed, based on which the steam distribution control mode was optimized. Meanwhile, reasonable operation order was proposed for the sequence valve control, with corresponding flow characteristic curves presented simultaneously. In addition, the process of valve switching was described to achieve undisturbed switching between mixing valve and sequence valve control. After application of the sequence valve control mode, the unit now runs safely and stably, resulting in reduced throttling loss and improved unit economy.

steam turbine; mixing valve; sequence valve; valve switching; steam distribution optimization

2016-01-25

王鋒(1982—),男,工程師,主要從事火力發電廠熱控研究及維護工作。

E-mail: wangfeng8u82003@163.com

TK323

A

1671-086X(2016)04-0282-03