雙轉子壓氣機試驗器轉速數字給定方法研究

何 萍,楊 洲,劉世和

(中國航空動力機械研究所,湖南株洲,412002)

雙轉子壓氣機試驗器轉速數字給定方法研究

何萍,楊洲,劉世和

(中國航空動力機械研究所,湖南株洲,412002)

為滿足雙轉子壓氣機的高、低壓壓氣機的單獨試驗以及聯合試驗的要求,研究了一種基于Profibus-DP總線的雙轉子轉速數字給定方法,該方法以西門子S7-300 PLC 為核心,應用現場總線Profibus-DP技術,以西門子WinCC為可視化監控軟件,采用多圈絕對值旋轉編碼器數字給定方法,較好地實現了單轉子轉速給定控制和雙轉子轉速的匹配給定控制功能。

雙轉子壓氣機試驗器;轉速數字給定;匹配控制;編碼器

0 引言

隨著航空發動機研制技術的不斷發展,第三、四代航空發動機將使用高、低壓雙軸對轉組合壓氣機(簡稱雙轉子壓氣機)。雙轉子壓氣機研制不僅需要進行高、低壓壓氣機的單獨試驗,而且還需要進行雙轉子聯合試驗,因此就控制系統而言,需要具有對高、低壓壓氣機的轉速進行單獨控制和聯合匹配控制兩種方式。

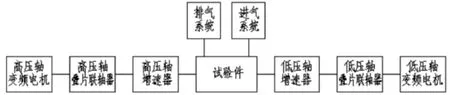

1 雙轉子壓氣機試驗驅動系統以及轉速控制要求

雙轉子壓氣機試驗有兩套驅動系統,采用變頻調速系統控制。驅動系統圖如圖1所示。單轉子試驗時,由一套驅動系統驅動雙轉子壓氣機的高壓壓氣機或低壓壓氣機運轉,另外一套驅動系統停用;雙轉子試驗時,兩套驅動系統同時工作,分別驅動雙轉子壓氣機的高壓壓氣機和低壓壓氣機,實現雙機聯合運轉。

雙轉子壓氣機試驗對轉速聯合匹配控制的要求如下:

(1)高、低壓壓氣機的轉速對應關系可以根據不同試驗件需求進行調整;

(2)可實時對轉速對應關系進行微調;

(3)可實現兩套驅動系統的同步啟動、停車;

(4)轉速控制精度、動力升降速等運行參數不能低于單轉子試驗。

2 雙轉子壓氣機試驗的轉速控制策略

雙轉子壓氣機試驗器要求轉速穩態精度和動態性能高,匹配控制好。在單轉子試驗(高壓壓氣機或低壓壓氣機試驗)時轉速給定采用多圈絕對值旋轉編碼器(簡稱編碼器)以通訊方式實現轉速的數字給定;雙轉子試驗時高壓壓氣機轉速給定與單轉子試驗一樣,低壓壓氣機的轉速以高壓壓氣機轉速為基準按照擬合曲線的函數關系自動給定,在各個工作點可激活“微調”按鈕,在高壓轉子轉速給定不變的情況下,通過低壓轉子編碼器對低壓壓氣機的轉速進行微調,因此對于不同的雙轉子壓氣機試驗件只需要在人機界面上設定擬合曲線的函數系數即可實現自動匹配運行的功能,通過編碼器微調達到精確匹配的效果。

3 雙轉子壓氣機試驗器轉速控制原理

壓氣機試驗器需要獲取等轉速特性曲線以及捕捉喘振點,對動力系統的轉速穩態精度和動態性能要求都很高,因此轉速控制系統采用閉環控制方式。轉速給定控制單元把給定轉速傳輸給變頻器,變頻器采用編碼器測速反饋實現轉速閉環控制,通過改變電機的供電頻率實現動力系統的調速。變頻調速系統要滿足高精度的轉速控制性能,除合理選擇變頻電機、變頻器、脈沖編碼器外,轉速給定精度也至關重要,為了實現轉速的高精度和匹配控制功能,轉速給定控制單元采用數字給定的方式。

4 雙轉子壓氣機試驗器轉速數字給定原理

圖1 雙轉子壓氣機試驗的驅動系統

雙轉子壓氣機試驗器轉速采用編碼器進行數字給定,編碼器帶Profibus-DP總線接口,輸出2進制編碼,圈數多,每圈分辨率大,如PVM58N-011AGR0BN-1213編碼器每圈分辨率為8192,連續4096圈,可提高系統轉速精度。轉速給定控制單元通過編碼器、工控機、S7-300 PLC、變頻器組成網絡控制系統,以西門子S7-300 PLC 為核心,以現場總線Profibus-DP為主體,以西門子WinCC為可視化監控軟件,采用全數字化的操控模式給定轉速,以實現單轉子轉速給定控制和雙轉子轉速匹配給定控制。操作員旋動編碼器,PLC通過Profibus-DP讀取編碼器的給定值,然后經過程序換算成電機轉速給定值,再通過Profibus-DP網絡傳送給變頻器,作為轉速給定。工控機作為人機接口界面,采用WinCC組態軟件,通過Profibus-DP網絡與PLC通訊,實現運行參數狀態顯示和參數設定的功能。

圖2 單轉子試驗轉速給定控制邏輯

5 轉速給定控制單元組成

轉速給定控制單元由PLC控制柜、工控機、編碼器、溫度傳感器、按鈕等組成,PLC控制柜主要由西門子的電源模塊、S7-300型PLC、模擬量輸入模塊等組成,進氣溫度用于計算折算轉速,按鈕主要控制變頻器的啟動/停止/緊急停止等。

6 轉速數字給定控制方法

6.1單轉子試驗轉速數字給定控制方法

單轉子試驗時高壓壓氣機或低壓壓氣機的啟動/停止/緊急停車操作在操縱臺上由對應的按鈕控制,對應的編碼器用于轉速給定。

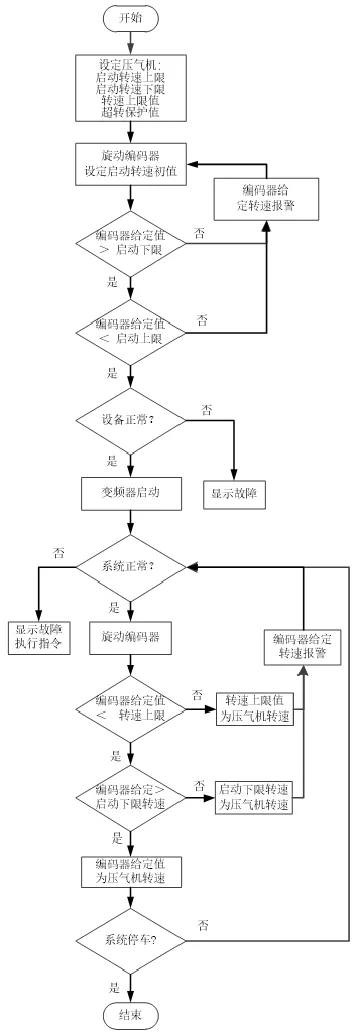

單轉子試驗轉速給定控制邏輯見圖2。首先根據試驗件的需要在工控機上設定壓氣機啟動轉速的下限值/上限值、壓氣機的轉速上限值/超轉保護值。只有給定啟動轉速初值在啟動轉速的下限值及上限值之間,且變頻電機的冷卻風機、潤滑泵等輔助設備工作正常后才能啟動變頻器;變頻器工作過程中,轉速給定控制單元實時監視系統的工作狀態,包括相關聯的輔助設備狀態和變頻器、變頻電機的相關參數。如果系統正常,則把編碼器的給定值、壓氣機啟動轉速下限值/轉速上限值通過比較確定試驗件轉速,再換算成變頻電機轉速給定傳輸給變頻器,轉速給定控制單元可根據進氣溫度、變頻電機脈沖編碼器的測量值、增速比實時顯示變頻電機轉速、試驗件給定轉速/實測轉速/折算轉速等。如果試驗件實測轉速>超轉保護轉速,轉速給定控制單元控制變頻器停止。如系統不正常則按照操作員指令動作。

6.2雙轉子試驗轉速數字給定控制方法

雙轉子試驗時高壓壓氣機轉速給定控制邏輯同圖2所示,低壓壓氣機轉速給定控制邏輯見圖3。

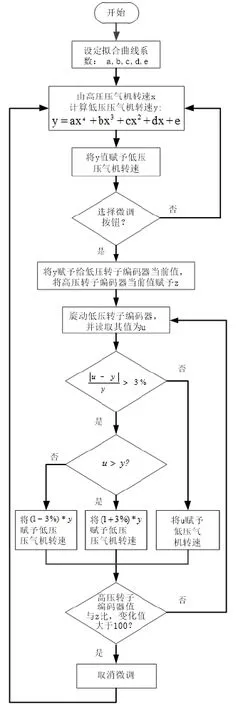

由于雙轉子的高壓壓氣機和低壓壓氣機轉速沒有固定的比例關系,為減輕勞動強度和方便控制,操作人員只需設定高壓壓氣機的轉速,低壓壓氣機的轉速給定依據擬合曲線的函數關系自動獲得,還可以在各個工作點采用微調進行調整。擬合曲線可以根據具體壓氣機的要求采用多次函數,一般4次函數曲線能滿足大部分的使用要求,以高壓壓氣機轉速為x軸,低壓壓氣機轉速為y軸做擬合曲線,確定y=ax4+bx3+cx2+dx+e的常數a、b、c、d、e,試驗時高壓壓氣機的轉速給定同單轉子試驗轉速給定,低壓壓氣機的轉速首先按照y=ax4+bx3+cx2+dx+e的函數關系匹配給定。按照函數關系匹配控制出現不完全吻合的情況時,可以激活“微調”按鈕,在高壓轉子編碼器給定不變的情況下,在一定范圍內(軟件可設定,比如3%)旋動低壓軸轉子編碼器,單獨微調低壓壓氣機轉速;在微調過程中,如檢測到高壓轉子編碼器變化值大于一定值(軟件可設定,比如100r/min),則微調功能自動取消,恢復轉速匹配控制。

圖3 雙轉子試驗低壓壓氣機轉速給定控制邏輯

雙轉子試驗時,高壓壓氣機、低壓壓氣機的啟動/停止/緊急停車都起作用,在轉速匹配控制時只有高壓轉子的編碼器起作用,在微調時通過低壓轉子的編碼器實現。

雙轉子試驗時首先根據試驗件的需要在工控機上設定高壓壓氣機啟動轉速的下限值/上限值、高/低壓氣機的轉速上限值/超轉保護值。只有高壓壓氣機給定啟動轉速初值在啟動轉速的下限值及上限值之間,且高/低壓潤滑泵、變頻電機的冷卻風機等輔助設備工作正常后才能啟動變頻器;變頻器工作過程中,轉速給定控制單元實時監視系統的工作狀態,以及相關聯的輔助設備狀態和高/低變頻器、高/低變頻電機的相關參數。如果系統正常,則把高壓轉子編碼器的給定值、高壓壓氣機啟動轉速下限值/轉速上限值通過比較確定高壓壓氣機轉速,再換算成高壓轉子變頻電機轉速給定值傳輸給高壓轉子變頻器,低壓轉子變頻器轉速按擬合曲線自動給定。如果高壓壓氣機或低壓壓氣機實測轉速>相應的超轉保護轉速,轉速給定控制單元控制變頻器停止。如系統不正常則按照操作員指令動作。

7 轉速給定控制單元人機界面設計

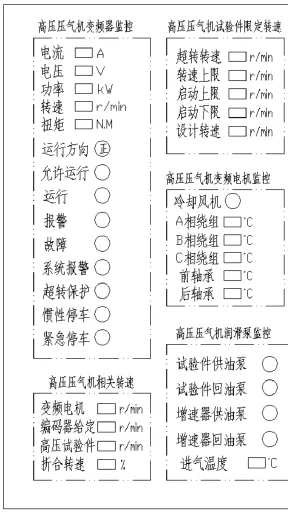

轉速給定控制單元人機界面共設計了4個畫面,分別為起始畫面和高壓壓氣機、低壓壓氣機、雙轉子匹配試驗操控畫面。在起始畫面中根據不同試驗項目選擇對應的試驗操控畫面,畫面設計簡明直觀。高壓壓氣機與低壓壓氣機試驗操控畫面內容基本相似,雙轉子匹配試驗操控畫面基本上集成了高壓壓氣機和低壓壓氣機試驗操控畫面的功能,再增加函數系數給定窗口、“轉速微調”按鈕等功能。高壓壓氣機試驗操控畫面如圖4。

圖4 高壓壓氣機試驗操控畫面

8 結束語

轉速數字給定方法已在單轉子試驗器上成功應用,雙轉子轉速數字給定方法已通過模擬運行。實際應用表明,該方法設計合計,運行效果好,只要合理設計好擬合曲線函數系數,可以高、低壓轉子匹配運行良好,基本上不需要再做微調。采用多圈旋轉編碼器進行轉速數字給定,響應速度快,給定精度高,提高了系統轉速穩態精度,動態性能好,控制可靠。人機界面設計合理,操控性好。

[1]西門子(中國)有限公司自動化與驅動集團《SIMATIC WinCC速成手冊》2000

[2]廖常初.PLC編程及應用 .北京,機械工業出版社,2009

[3]柴瑞娟,陳海霞. 西門子PLC 編程技術及工程應用.北京,機械工業出版社,2006

Research of the Speed Digital Given Method Based on Double Rotor Compressor Tester

He Ping,Yang Zhou,Liu Shihe

(China Aviation Powerplant Research Institute,Zhuzhou Hunan,China,412002)

In order to satisfy separate and double-joint trials for double rotor compressor’s high and low pressure rotor, we design a double rotor speed digital given method which based on the field bus Profibus-DP, this method considers Siemens S7-300 PLC as the core,field bus Profibus-DP as the main body and Siemens WinCC for visualization monitoring software,adopting multi turn absolute value rotary encoder digital given speed,it better realized the functions of single rotor speed given control and double rotor speed matching given control.

double rotor compressor tester;speed digital given;matching control;the encoder