錠模斜度及澆注工藝對鋼錠質量影響的數值模擬研究

牛立群 袁 旗 王旭明 楊德生 馮廷彪

(1.蘭州蘭石能源裝備工程研究院有限公司,甘肅730314;2.甘肅省高端鑄鍛件工程技術研究中心,甘肅730314;3.蘭州蘭石鑄鍛有限責任公司,甘肅730314)

?

錠模斜度及澆注工藝對鋼錠質量影響的數值模擬研究

牛立群1,2袁旗1,2王旭明1,2楊德生1,2馮廷彪3

(1.蘭州蘭石能源裝備工程研究院有限公司,甘肅730314;2.甘肅省高端鑄鍛件工程技術研究中心,甘肅730314;3.蘭州蘭石鑄鍛有限責任公司,甘肅730314)

采用THERCAST模擬軟件,模擬35 t鋼錠的澆注和凝固過程,分析鋼錠內部缺陷形成的原因。模擬計算錠模斜度、澆注溫度和澆注速度對缺陷分布的影響,得出材料為30CrNiMo8的35 t鋼錠最佳澆注工藝方案。

THERCAST;錠模斜度;澆注溫度;澆注速度

1 有限元模型建立

鋼錠屬于軸對稱幾何體,為提高效率,節省計算時間,通過軟件的對稱功能,選取需要模擬的十二棱鋼錠體的1/12作為計算基體。有限元模型分為七個部分:鋼錠,錠模,底盤,底磚,冒口套,發熱劑,碳化稻殼。鋼錠單元數是45 844個。

2 初始條件和邊界條件

2.1加載材料

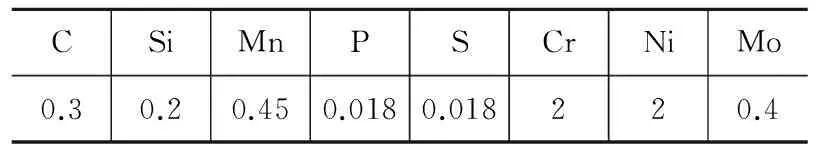

模擬材料的成分見表1。

表1 化學成分(質量分數,%)

2.2計算模式選擇

本次仿真分析選擇熱力學計算。熱交換及摩擦設置:金屬液與環境之間的熱交換選擇adiabatic(絕熱),模具與模具之間的熱交換及摩擦選擇mold_mold_resistance和Constant_Coulomb,金屬與模具之間的熱交換及摩擦選擇air_gap_dependent_resistance和Sliding。

2.3澆注屬性設置

澆注屬性設置的主要參數有澆注溫度和澆注速度。澆注過程和冷卻過程中熱學條件設置為:環境溫度20℃,散熱系數12。澆注完成后的法向速度設定為0 mm/s。

3 縮松形成分析

鋼水由液態變成固態的過程中,需要經歷三個階段,即完全液態、液態與固態共存、完全固態[3]。鋼錠在這三個階段中,都會發生體積收縮的現象。如果鋼液最后凝固區域無法得到外部鋼液的補充,則會產生孔洞。Campbell提出凝固過程中的五種補縮方式,包括固體補縮方式、爆炸充填方式、質量補縮方式、枝晶補縮方式以及液體補縮方式。這些補縮方式以液體補縮作用尤為重要,所以需要模擬液相分數的變化規律。

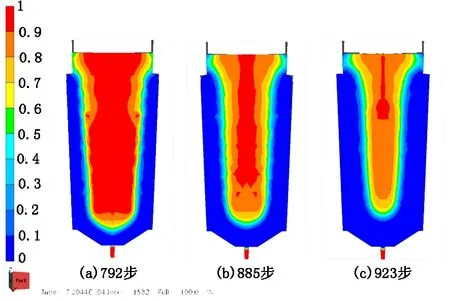

鋼錠凝固過程中液相分布如圖1所示。可以看出,只有鋼錠中心軸線部位凝固最慢,距離冒口約1/3處,液相分數大約0.9的區域,被完全孤立出來兩個區域,這就可能導致鋼錠在此處產生兩處縮松缺陷。當凝固至885步時,可以清楚觀察到,此時在距離冒口約2/3處,液相分數大于0.9的黑色區域,也分離出來2個區域,表明在這個位置產生縮松缺陷可能性較大。當凝固至923步時,可以清楚的看到,液相分數大于0.9的黑色區域呈現倒放漏斗狀,隨著凝固過程推進,此時冒口就不能達到對鋼錠的補縮作用。

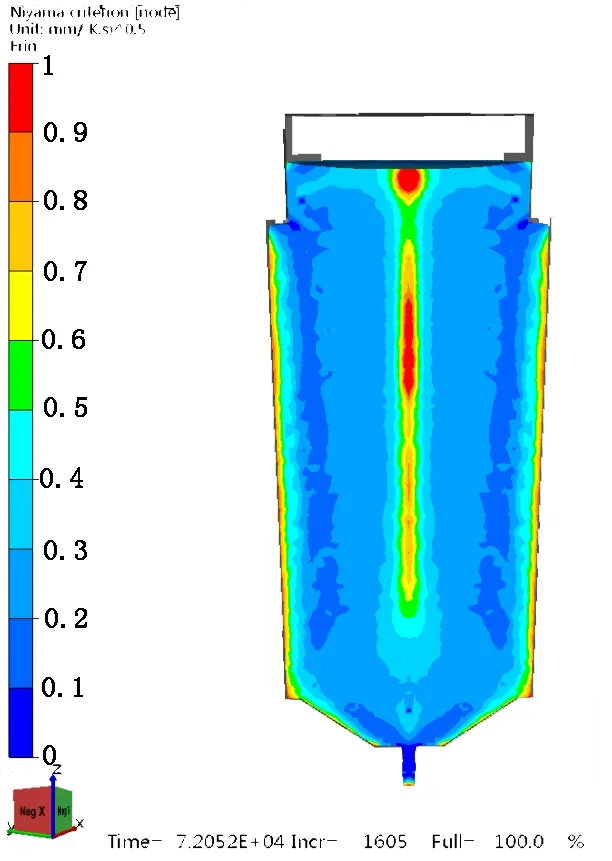

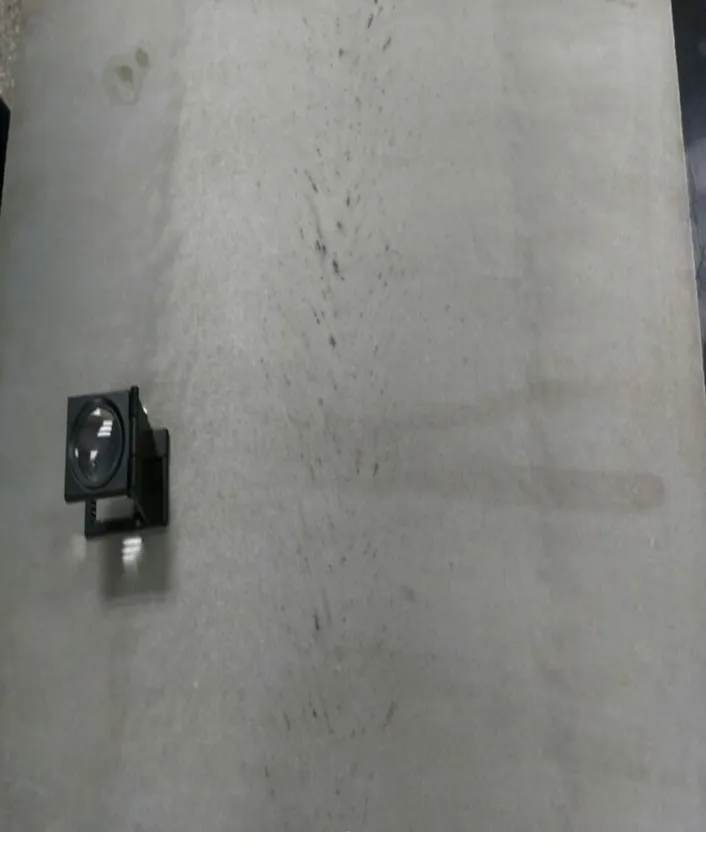

圖2給出了模擬凝固時Niyama分布圖。可以看出,鋼錠的縮孔出現在軸線處,尤其是冒口中心位置和距離冒口頂端軸線1/3處相對嚴重。圖3為解剖鋼錠疏松缺陷分布圖,模擬疏松缺陷的位置與實際解剖鋼錠的結果基本一致。

3.2不同錠模斜度模擬結果對比

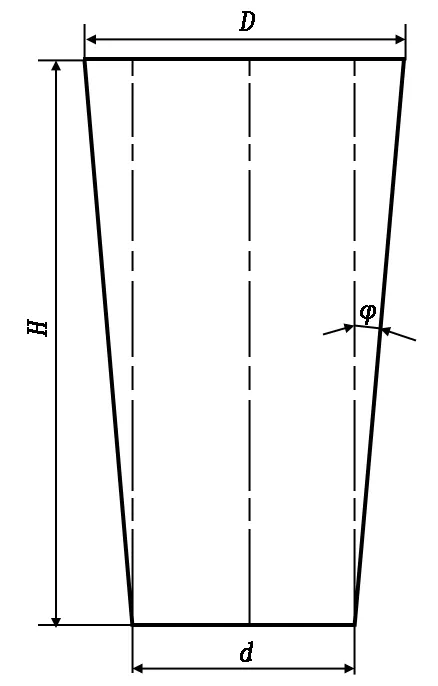

鋼錠錠身的剖面圖如圖4所示。

5.鄉鎮居民基本養老保險和基本醫療保險的繳費。針對稅務部門收縮鄉鎮征收機構,對鄉鎮居民基本養老保險和基本醫療保險的征繳帶來一定程度影響的現實情況,可考慮平移現有的征繳措施,如繼續委托村委會或街道辦進行繳費審核和確認,繼續委托原來的商業銀行代扣繳社會保險費。商業銀行扣款成功后將扣款明細數據返回社會保險經辦機構記賬,同時將各險種的扣款總額向稅務部門申報入庫。

式中,D為鋼錠上端直徑;d為鋼錠下端直徑;H為錠身高度;φ為錠模斜度。

圖1 鋼錠凝固過程中液相分布

圖2 鋼錠凝固缺陷分布

圖3 35 t鋼錠局部疏松圖

圖4 鋼錠錠身的剖面圖

tan(φ)比值越小,鋼錠越“矮胖”,使得鋼錠變表面的傳熱面積變小,從而導致鋼錠的結晶速度慢,因此會產生較為嚴重的偏析現象。然而,此比值也不能過大,否則鋼液中的氣體和夾雜物比較難以排除,縮孔縮松會形成在錠身較深的部位,而且在這種情況下,由于鋼錠內部存在有較大的靜壓力,會增大鋼錠縱向裂紋產生的幾率[4]。

據此,通過三維建模軟件SolidWorks建立幾何模型,表2列出模型模擬用的基本信息。此外建立了不同拔模斜度下的鋼錠模、底盤、冒口、絕熱板等幾何模型,并用SolidWorks將各個零件裝配起來。裝配完畢后,將每個零件單獨另存為STL格式文件。

表2 模擬模型基本信息

3.2.1溫度場分布

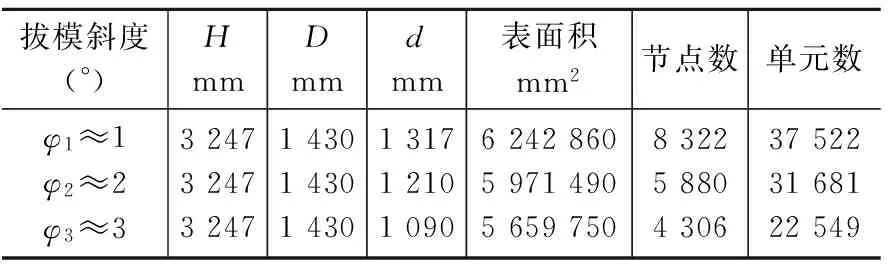

圖5為采用澆注溫度1 555℃,模具溫度為60℃,凝固時間分別是2 800 s、8 000 s、12 000 s,采用不同錠模斜度值下的溫度場分布對比切割圖。可以看出,鋼錠的凝固趨勢是由軸向從鋼錠底部向冒口推進,徑向上從鋼錠四周模壁處向鋼錠的中心逐步進行。

從圖5(a)可以看出,在凝固初期,隨著錠模斜度的增大,鋼錠內部溫度場的分布差別不是很大,黑色區域類似于漏斗形狀。

圖5 不同錠模斜度值下的鋼錠溫度場切片圖

從圖5(b)可以看出,隨著凝固時間推移,鋼錠內部溫度場有變化,隨著錠模斜度增大,白色區域面積明顯增加,說明增大拔模斜度則內部的溫度的推進速度也減慢,鋼錠的凝固速度降低。尤其是φ=1°時,白色區域發生了分叉,說明錠模斜度改變了凝固時溫度場的分布。

從圖5(c)可以看出,φ=1°時白色區域消失;φ=2°時白色區發生了明顯頸縮現象;φ=3°時白色區域也出現頸縮,相比沒有那么明顯。

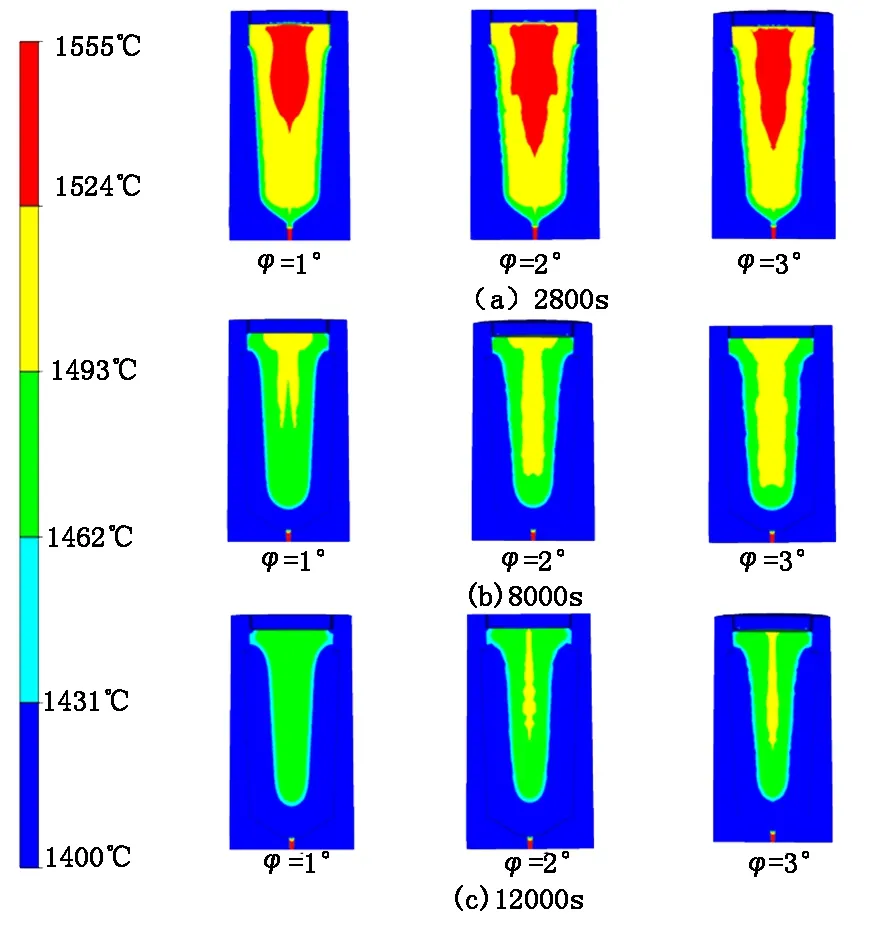

3.2.2縮松縮孔分布

由于鋼錠存在液態收縮,因此在鋼錠的最后凝固區域如果無法得到外部鋼液的補充,就會產生縮孔。從橫切面角度觀察,軸線縮松在中心處,而從縱向剖面角度觀察則出現在軸線部位。根據溫度場分布情況,縮松出現在軸線處,與實際情況完全吻合。鋼液從上到下的溫度梯度小,在凝固后期,由于鋼錠軸心部等不到冒口及上部鋼液的補縮,冒口的補縮通道被過早地中斷,降低了冒口的補縮能力,導致疏松缺陷在此區域產生。不同φ值的鋼錠縮松縮孔切片圖如圖6所示。可以看出,隨著拔模斜度值增大,鋼錠軸線區域內縮松縮孔產生趨勢減小。

圖6 不同φ值的鋼錠縮松縮孔切片圖

綜合分析,鋼錠模斜度過大或過小均會使鋼錠產生嚴重且難以鍛合的縮松缺陷。35 t鋼錠模斜度為2°~3°之間比較合適。

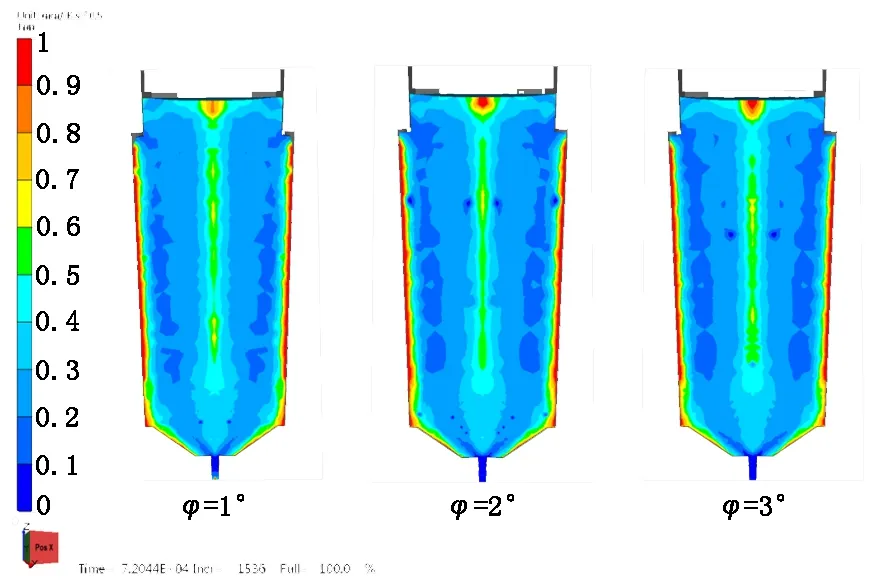

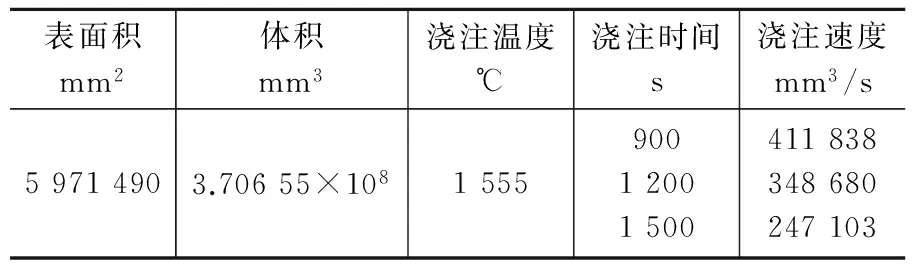

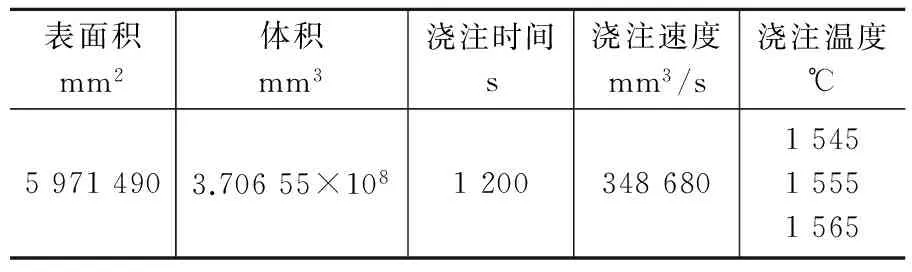

3.3不同澆注速度模擬結果對比

表3列出模型模擬用的基本信息。錠模斜度為2°,澆注溫度為1 555℃,澆注速度分別為411 838 mm3/s、348 680 mm3/s、247 103 mm3/s。

不同澆注速度下縮松切片圖如圖7所示。可以觀察到,隨著澆注速度由411 838 mm3/s變為348680mm3/s,縮松缺陷區域由鋼錠的底部上移;澆注速度為247 103 mm3/s時,鋼錠軸線區域的白色區域變大。這是由于澆注溫度一定時,鋼錠由下到上散熱逐漸加快,鋼錠底部橫向凝固速度快于縱向,使鋼錠下部的鋼液過早的被孤立,澆注速度過快,鋼液沒有及時起到補縮作用,鋼液下部就已經達到固液兩相區,鋼液起不到補縮作用。如果澆注溫度一定,澆注速度過慢,此時就會導致整個凝固過程中補縮效果都不是很理想。

表3 模擬模型基本信息

圖7 不同澆注速度縮松切片圖

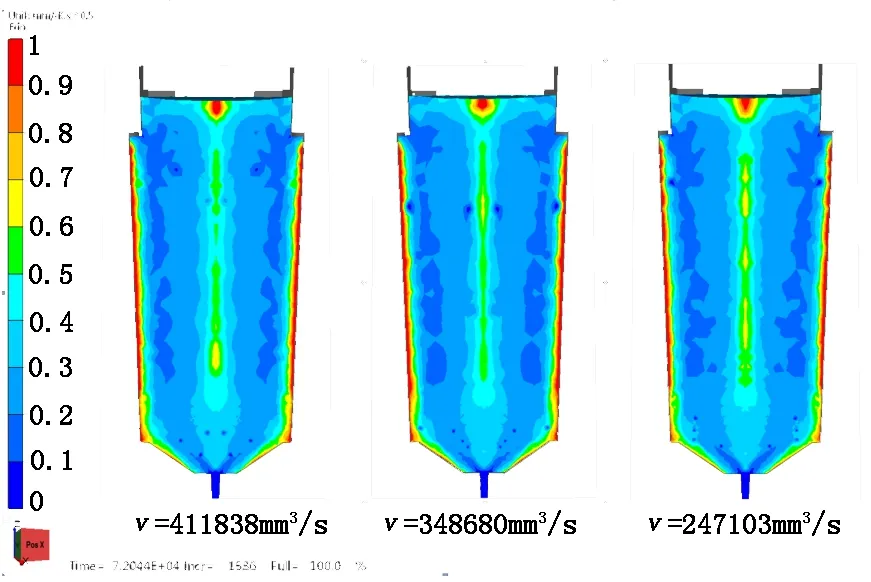

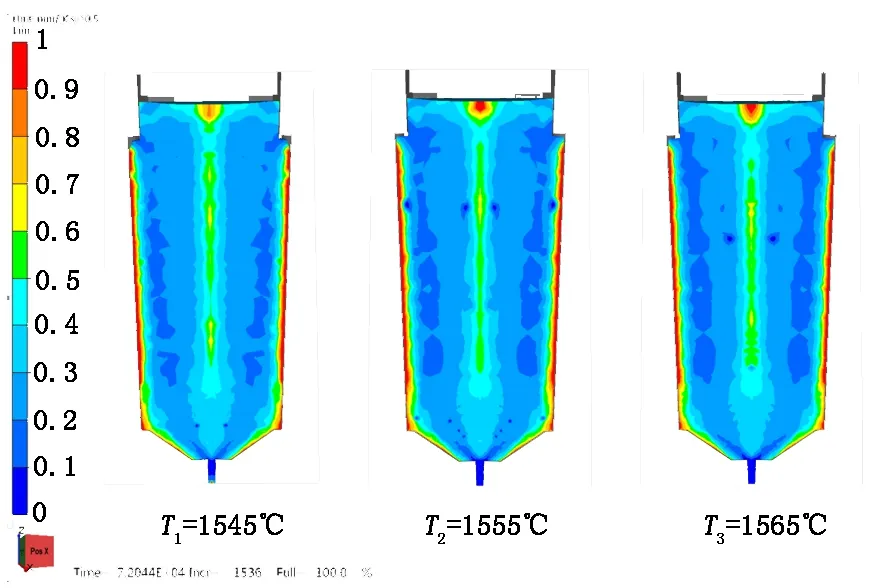

3.4不同澆注溫度模擬結果對比

表4列出模型模擬用的基本信息。錠模斜度為2°,澆注速度348 680 mm3/s,澆注溫度分別為1 545℃、1 555℃、1 565℃。

表4 模擬模型基本信息

在不同的澆注溫度下,鋼錠的凝固順序都是從側模內壁和鋼錠低模向中心部位和上方移動,隨著時間的推進,鋼錠模側壁的冷卻能力增加的同時,底盤的冷卻能力慢慢減弱,從而致使未凝固區呈V字形[5]。當澆注溫度過低,冒口區域的發熱劑與保溫磚不能及時發揮出保溫的作用,而低溫導致的鋼錠凝固過快,樹枝狀晶體組織在鋼液凝固中容易出現,從而使得鋼液補縮困難,在鋼錠的中軸線上易形成相關缺陷。此外,由于溫度過低致使鋼液粘度增大,阻礙了夾雜物和氣體的上浮,也易產生相應缺陷[6]。相反,澆注溫度必須控制到恰到好處,如果澆注溫度過高,則鋼錠收縮量過大,鋼錠內部易出現縮孔縮松,如圖8所示。

圖8 不同澆注溫度下縮松切片圖

4 結論

大型鍛件質量好壞與鋼錠的質量密切相關。利用有限元軟件THERCAST進行數值模擬計算分析,為35 t鋼錠的錠模選擇和30CrNiMo8材料澆注工藝優化提供了理論依據。

(1)有限元軟件THERCAST模擬計算缺陷分布的情況與實際較好吻合。

(2)錠模斜度。錠模斜度不是越大越好,也不是越小越好。通過模擬認為35 t鋼錠錠模斜度為2°~3°之間比較合適。

(3)澆注工藝。采用低溫快澆,高溫慢澆。30NiCrMo8鋼錠合理的澆注溫度為1 555℃,澆注速度348 680 mm3/s。

(4)鋼錠設計。為使鋼錠所產生的縮松缺陷最小,且在鍛造工藝中容易鍛合,工藝生產過程中采用增大冒口的高度和直徑來增大補縮量,但利用率會降低。

[1]李振彥. 大型鍛造用鋼錠疏松缺陷的模擬與實驗研究[D]. 太原: 太原科技大學,2012:1-2.

[2]黃希祜. 鋼鐵冶金原理[M].北京:冶金工業出版社, 2011.

[3]張春宇. 72噸鋼錠的凝固過程數值模擬與優化[D].鞍山:遼寧科技大學, 2013:18-20.

[4]陳進,余連權.大型鋼錠模的設計[J].重慶科技學院學報(自然科學版),2010,12(5):116-118.

[5]更健,劉莊. 鋼模結構及澆注工藝對鋼錠內部縮松的影響[J]. 大型鑄鍛件,1997(3):15-17.

[6]金楊, 安紅萍.大型鋼錠凝固特性的初步研究[J]. 大型鑄鍛件,2011(1):5-8.

編輯杜青泉

Research of Numerical Simulation on Influence of Mold Angle and Pouring Process on Quality of Steel Ingot

Niu Liqun, Yuan Qi, Wang Xuming, Yang Desheng, Feng Tingbiao

By adopting THERCAST simulation software, the casting and solidification process of 35 t ingot has been simulated, so as to analyze the causes of internal defects of steel ingot. The optimal pouring process of 35 t 30CrNiMo8 steel ingot has been obtained by simulating and calculating the influence of mold angle, pouring temperature and pouring speed on defect distribution.

THERCAST; mold angle; pouring temperature; pouring speed

2016—07—01

甘肅省科技計劃資助項目(2015GS05896)。

牛立群(1986—),男,助理工程師,研究生,主要從事鑄鍛工藝過程模擬及應用研究。

TG316.1+92

B