電動汽車側面碰撞仿真與優化

馮曉明,趙 強

(東北林業大學 交通學院,哈爾濱 150040)

?

電動汽車側面碰撞仿真與優化

馮曉明,趙強*

(東北林業大學 交通學院,哈爾濱 150040)

建立某款電動車側面碰撞仿真模型,對仿真結果進行分析驗證,采用正交試驗的方法,把對影響車身側碰性能的部件材料和厚度作為設計變量,將側碰改進問題歸納成一個4因素3水平的優化問題,得出不同的設計方案,用后處理軟件進行碰撞仿真分析,并運用極差分析法和矩陣權重分析法整理和分析試驗結果,找到顯著影響側碰性能的部件,制定合適的改進方案,提升車身側碰安全性。為改善左后車門前柱耐撞性,提高汽車側面碰撞安全性能提供一定參考。

側面碰撞;正交優化;仿真分析

0 引 言

我國發生的交通事故中,碰撞事故是主要事故形態[1]。作為發生概率僅次于正面碰撞的碰撞事故形式,側面碰撞越來越受到廣大汽車制造商和研究院的關注[2-4]。

電動車能源利用高、節能減排效果好,其研究和開發受到越來越多的國家和研究機構的重視[5]。電動車由于有電池、電機等部件的存在,與傳統汽車相比,結構形式、質量分布等存在差異,電池、電線的結構布置也為被動安全設計帶來了難度。所以在對電動汽車進行碰撞分析時,需要考慮電線漏電、電池受損等特殊情況[6]。因此,改善電動車的側面碰撞安全性能,具有重要意義。試驗有整車試驗和計算機模擬[7]。20世紀60年代,美國就應用了計算機模擬碰撞這項技術[8]。國外側面碰撞的研究主要集中在汽車側面結構吸能特性[9]和人體響應方面[10]。由于整車試驗具有破壞性而且十分昂貴,采用正交試驗設計與有限元仿真結合進行試驗,再用數學方法對數據進行處理分析,使數據更有說服力,能夠節省研發經費,在減少計算次數同時找到對側碰安全性能影響顯著的零件,對改進方向有重要的指導意義。因此,針對正在開發中的某電動車為例,在驗證有限元模型的有效性基礎上,用正交試驗的方法對關鍵部件的材料和厚度進行優化,提高其側面碰撞安全性能。

1 電動車整車碰撞模型的建立與驗證

1.1整車模型

這是一款四門五座的電動車,采用無B柱車身設計。本次仿真分析中,主要采用Ansa前處理軟件,Ls-Dyna求解器和Hyperview后處理器。整車碰撞仿真模擬,必須真實的模擬實車碰撞時的狀態,要模擬實車各總成之間的連接,按照其實際材料特性、密度和質量等參數進行設置,在本次模擬中,點焊采用spotsweld,縫焊、保護焊、鉚接、螺栓連接以及鉸接采用剛性連接,不考慮這些連接的失效問題。該整車有1580801單元,三角形比率為2.1%,沒有超過10%,符合行業規定。

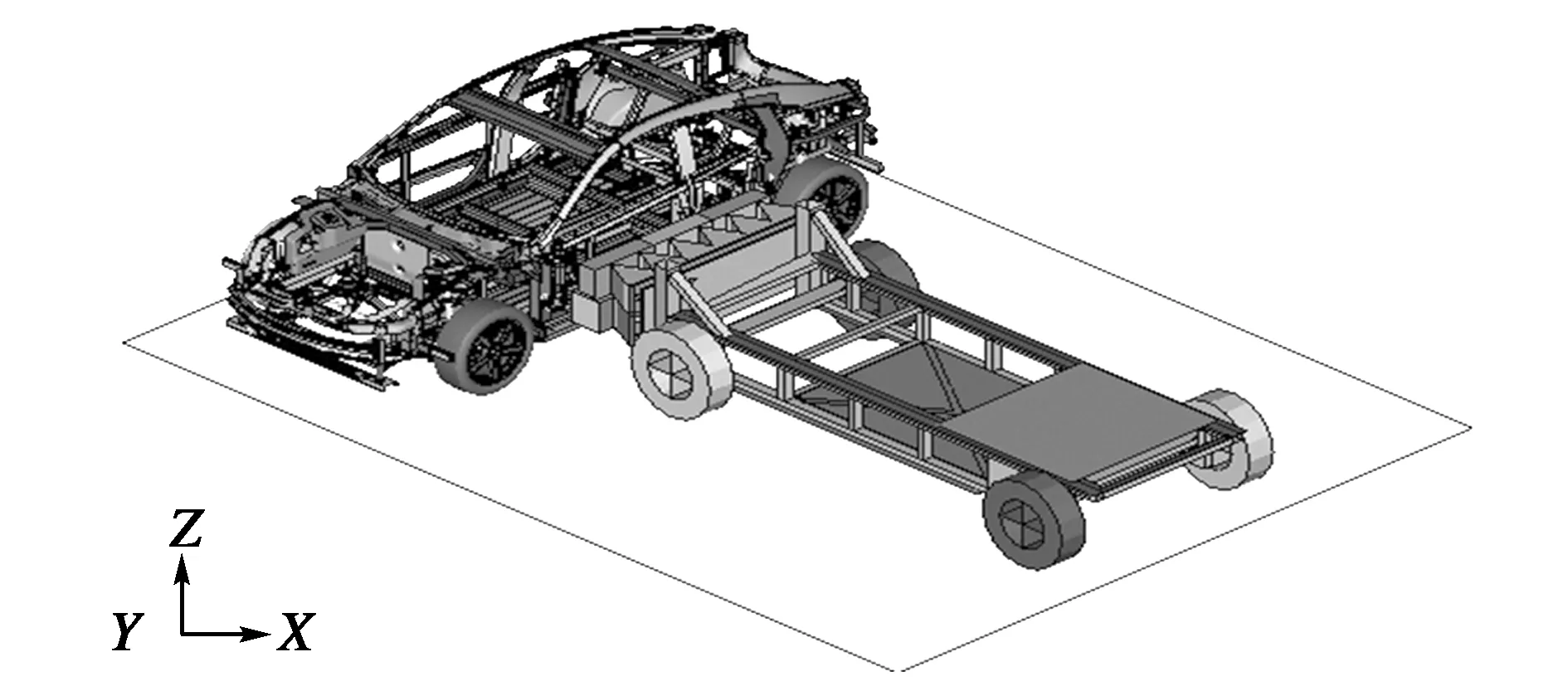

按照GB20071-2006法規要求,移動變形壁障的縱向中垂面軌跡應垂直于被撞車輛的縱向中垂面。移動變形壁障的縱向中垂面與試驗車輛上通過碰撞側前排座椅“R”點的橫斷面之間的距離應在±25 mm內,初始速度為50 km/h[11]。仿真時間設置為120 ms。整車側碰模型如圖1所示。

圖1 整車側碰模型Fig.1 Vehicle side impact model

1.2模型驗證

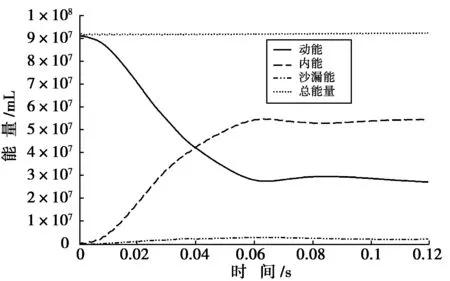

側面碰撞過程中,模型的碰撞能量變化曲線如圖2所示,從圖2中看出碰撞模型能量的構成情況趨于合理,碰撞過程系統的總能量基本保持不變,各能量之間的比例與實際情況吻合,能量曲線平滑無尖角。通過圖3可知沙漏能最大不到總能量的5%,達到了模型分析標準的要求。由此說明此仿真模型的計算結果是可信的。

圖2 碰撞能量變化曲線Fig.2 Collision energy change curve

圖3 沙漏能比率Fig.3 Hourglass energy ratio

2 考核指標

在側面碰撞結構耐撞性分析中,左后車門前柱直接影響碰撞時乘員的損傷情況。需要關注其侵入量和侵入速度,用以考核車輛的碰撞結構安全性。以左后車門前柱上部某點峰值侵入量、侵入速度作為考核指標。

3 優化設計

3.1優化對象的選取

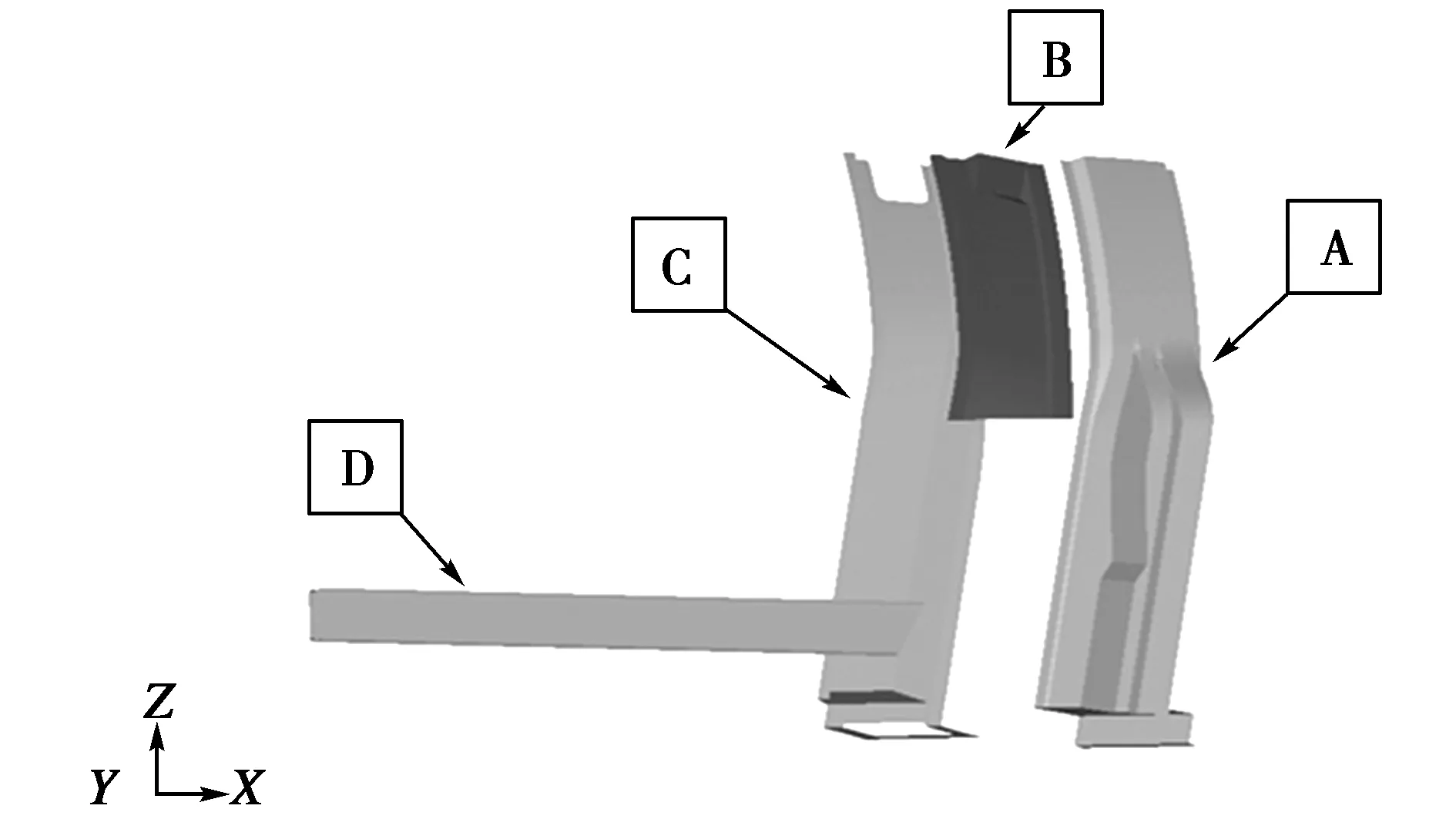

根據經驗和該車的實際情況,選取4個零件作為優化對象,如圖4所示。如果這些零件的厚度和材料選擇不當,導致零件過硬,碰撞能量不能通過其變形吸收而迅速傳遞到乘員身上;如果零件過軟,導致碰撞時零件變形過大,壓縮乘車空間對乘員造成更大的傷害,所以選擇合適的材料和厚度對改善側碰安全性很有必要。試驗定義左后車門前柱上部某點處峰值侵入量和侵入速度為試驗考察指標,零件的厚度和材料強度為試驗影響因素。

圖4 優化對象Fig.4 Optimization object 注:A-左后車門前柱外板,B-左后車門前柱加強版,C-左后車門前柱內板,D-左前車門防撞梁

選擇3種代表性材料作為防撞梁材料的3個水平。3種材料的基本屬性見表1。把零件的原始厚度分別增加20%和減少20%作為厚度的3個水平,4個試驗因素分別是左后車門前柱外板厚度、加強板厚度、內板厚度以及左前車門防撞梁材料,分別用a、b、c、d表示,見表2。

表1 材料試驗因素

表2 試驗因素

3.2正交試驗設計

上面的優化問題中實質上這是一個4因素3水平的優化問題。如果采用全因子的試驗方法,即將各種可能的組合都進行仿真計算,這種方法耗時長,數據信息量大。因此,引入正交試驗的方法進行試驗設計。該方法試驗次數少,選取的數據點分布均勻且結論可靠[12]。

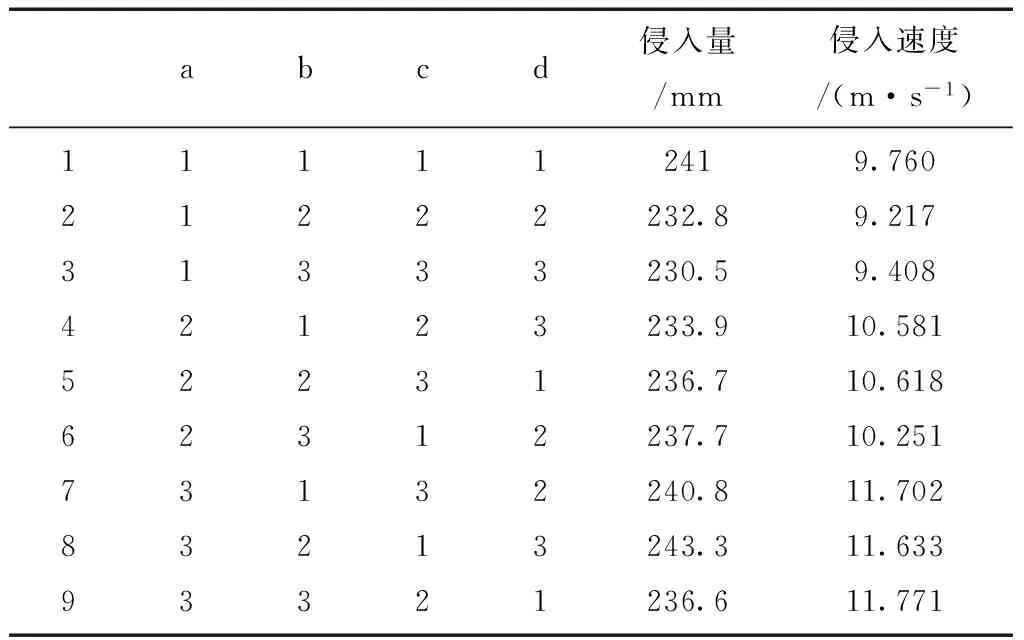

表3 正交試驗設計

針對該車的碰撞優化問題構建了下面的正交表,按照表中利用Ansa依次對模型進行修改,用 Ls-Dyna對模型進行計算,然后使用 HyperView得到考察點的試驗指標結果,并將表3對應補充完整,特別說明侵入量和侵入速度都取汽車側碰方向的值。

3.3優化方案結果分析

通過對優化方案的計算,得到了9種方案的侵入量和侵入速度的數據。對數據進行顯著性分析。顯著性分析是指分析試驗因素對試驗效應的影響程度,根據顯著性程度判斷出試驗因素的主次順序。從而合理的控制試驗因素的影響效應,提出接近優化目標的方案。

可以采用極差分析法對數據進行分析。首先計算試驗指標在各因素各水平下的所有值的平均值,用Ki代表。接著計算極差,用N表示,指Ki中的最大值與最小值的差。極差越大,該因素對于試驗指標的影響越重要。所以極差大小次序就代表了因素主次順序。

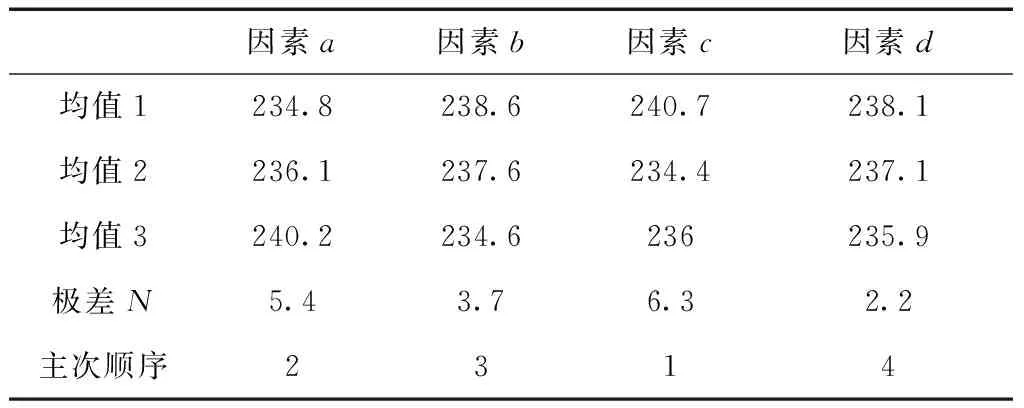

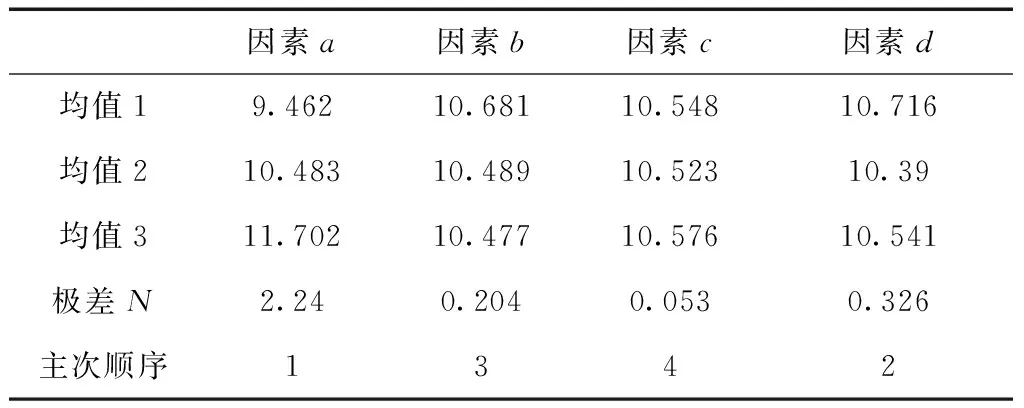

對于該試驗,包含4因素3水平,因此影響峰值侵入量和侵入速度的每個因素有3個水平平均值K1、K2、K3。試驗中各因素水平對峰值侵入量影響的極差分析情況見表4,各因素水平對峰值侵入速度影響的極差分析情況見表5。

表4 峰值侵入量極差分析表

表5 峰值侵入速度極差分析表

參照表4中峰值侵入量得到影響左后車門前柱上部某點處峰值侵入量的各因素的主次順序為c>a>b>d,相應的最優因素水平為c2,a1,b3,d3;同樣由表5得到影響左后車門前柱上部某點處峰值侵入速度的各因素的主次順序為a>d>b>c,對應的最優因素水平為a1,d2,b3,c2。經比較發現,兩個考察指標的最佳試驗條件是不一致的,且d因素的水平選擇不一致,嘗試使用矩陣型權重優化法來確定而獲得最優方案。

矩陣型權重優化方法[13-16]是根據正交試驗考察的指標、因素和水平的數據結構創建一個三層的分析模型來構造權重矩陣,見表6,分別表示指標層、因素層和水平層,且根據的是有p個因素,每個因素有q個水平的正交試驗。

表6 正交試驗的數據結構

第一步構造試驗指標第一層的矩陣,定義正交試驗p個因素中的第i個因素Aj,在第j個水平上的試驗考察指標的算術平均值為kij,若試驗考察指標的效應為越大越好時,則Kij=kij;反之,則Kij=1/kij,構造的第一層矩陣為L:

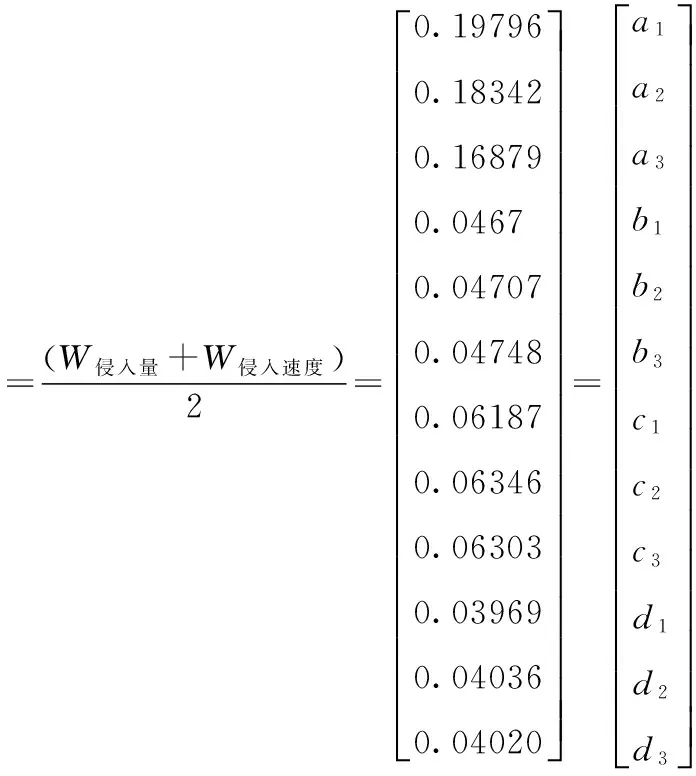

定義各個因素及各個水平影響試驗考察指標效應的總權重矩陣為:W=LMN,W=[W1W2…Wq]T。

由于兩個試驗指標均追求越小越好,因此取Kij=1kij。以下是兩個指標的六個矩陣因子L侵入量,L侵入速度,M侵入量,M侵入速度,N侵入量,N侵入速度:

由總權重矩陣可以得到各個因素水平的權重值,值越大代表該因素該水平對于指標優化越好。通過其大小比較可得到上述影響左后車門前柱上部某點處側碰指標的4個因素的主次順序為:a>c>b>d,且相對應的權重最大的水平為a1,c2,b3,d2。因此最后確定的最佳方案是a1,b3,c2,d2,即 左后車門前柱外板厚1.2 mm,加強板厚2.4 mm,內板厚2 mm,左前車門防撞梁的材料用AL6082。將最初模型按照優化方案來定義和修改,然后進行仿真驗證優化效果。

4 優化方案的驗證

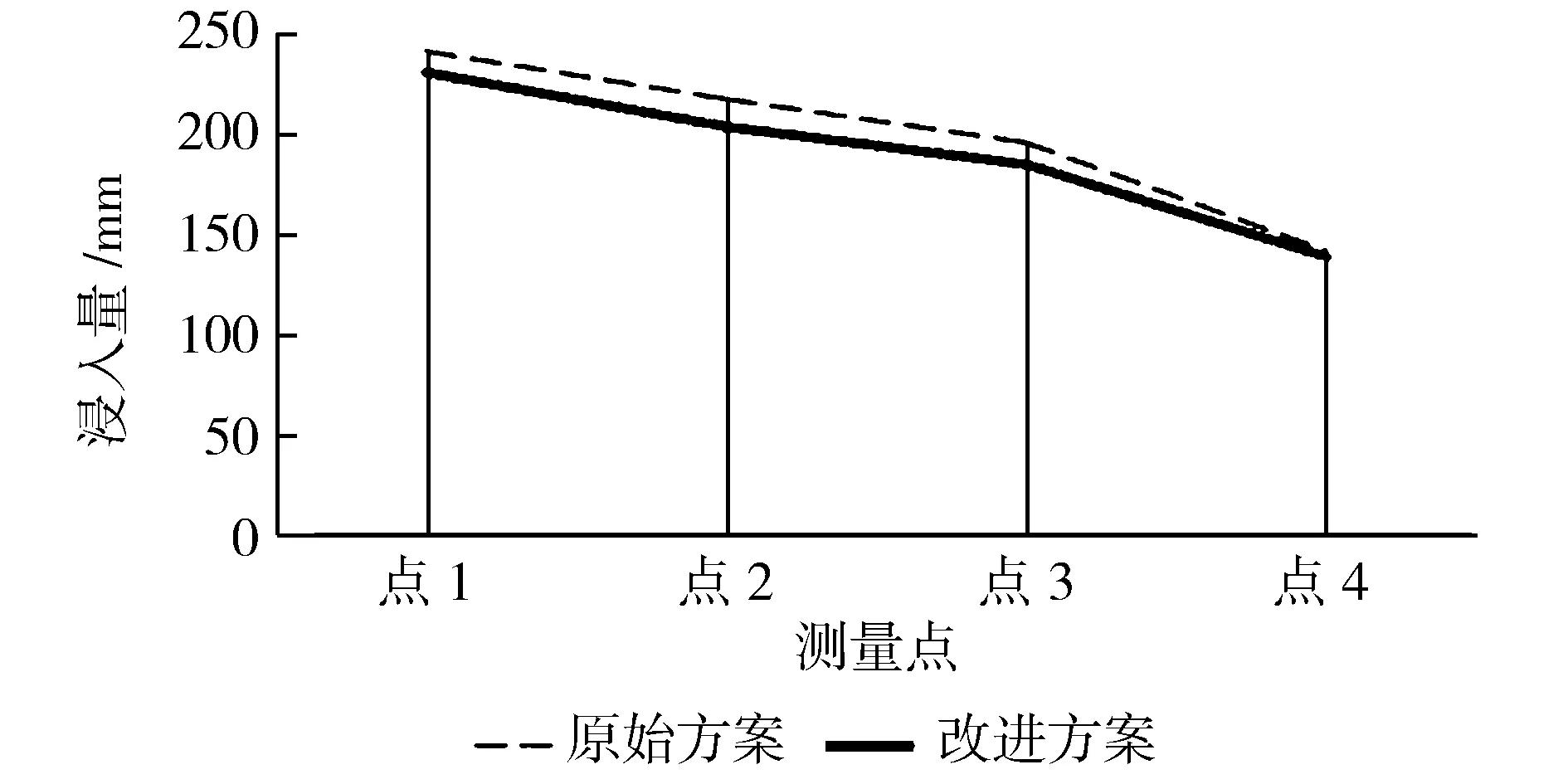

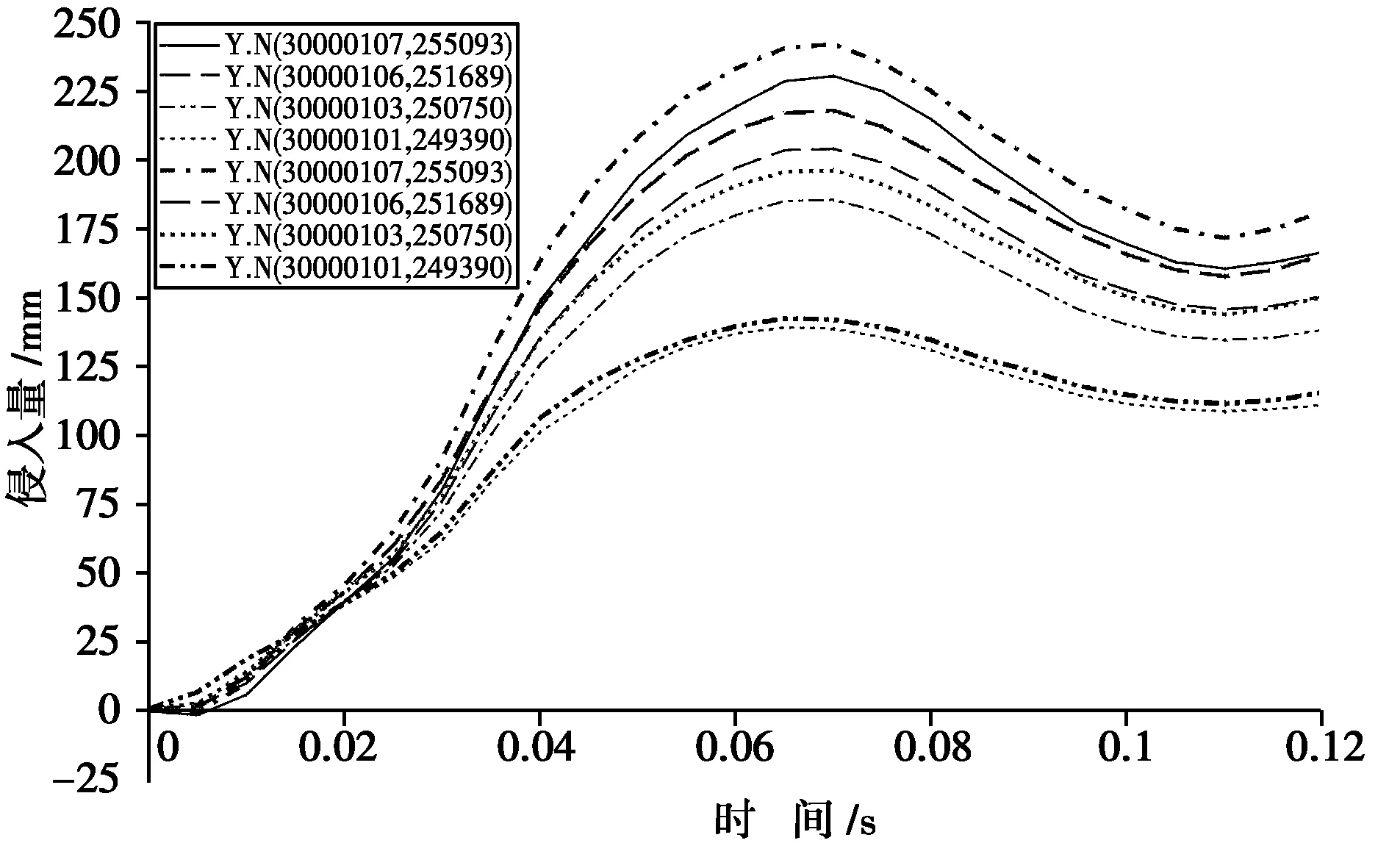

取左后車門前柱4個關鍵節點,位置分別處于中上部、中部、中下部和下部,測出改進方案的左后車門前柱峰值侵入量和峰值侵入速度。從圖5和圖6可以看到,實線所示的為改進方案的左后車門前柱侵入量、侵入速度均有所下降,提高了整車的側碰安全性能。

圖5 左后車門前柱峰值侵入量Fig.5 Peak intrusion for the pillar of the left rear door

圖6 左后車門前柱峰值侵入速度Fig.6 Peak intrusion velocity for the pillar of the left rear door

圖7是左后車門前柱4個關鍵點的侵入量優化前后對比曲線,所有粗線代表原系統模型的指標值走勢,相應的細線代表優化后模型的指標值走勢。所有關鍵點的侵入量的改進方案都比原始方案要小,表明優化方案成功。

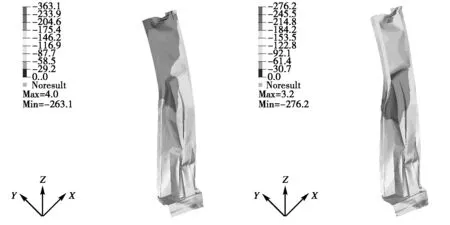

圖8是120 ms這個時刻左后車門前柱侵入模式云圖,圖左為優化前,圖右為優化后,從圖上可以看出,沿側碰方向最大侵入量由276.2 mm下降到263.1 mm,起到了優化的效果。

圖7 左后車門前柱關鍵點侵入量對比圖Fig.7 Comparison of pillar intrusion of the key points in the left rear door

圖8 優化前后左后車門前柱侵入模式云圖Fig.8 Left rear door’s pillar intrusion contour before and after optimization

5 結 論

(1)通過有限元仿真與數學方法相結合,找到影響整車側面碰撞性能的關鍵因素,即左后車門前柱外板厚度,指明了改進方案的方向,提高優化的效率,使優化效果顯著。

(2)車體側面結構中關鍵部件的材料和厚度對整車側碰性能影響很大,在不影響成本的前提下,關鍵零件選擇合適的材料強度和厚度,可以減輕對乘員帶來的傷害,能夠很好的改善整車的側面碰撞安全性能。

(3)本文側碰指標的數據,對日后結合假人模型試驗、減小對假人的傷害有所幫助,使研究結果具有現實意義。

[1]2010年中華人民共和國道路交通事故統計年報[Z].公安部交通管理局,2011.

[2]Tylko S,German A,Dalmotas D,et al.Improving side impact protection:Response of the ES-2re and worldsid in a proposed Harmonized pole test[A].2006 International IRCOBI Conference on the Biomechanics of Impact[C],2006.Accession number:01131699.

[3]Winkelbauer D,Miller II P M,Kaleto H A.FMVSS 214 Dynamic NPRM-An overview of the new procedure,component -level development tests,and vehicle design changes[R].SAE paper No.0742,2005.

[4]李文,劉鋼,劉旌揚.仿真技術在汽車結構側面碰撞設計中的應用[J].汽車技術,2012(3):35-38.

[5]曹誠.基于側面碰撞安全性的電動汽車車門結構多學科優化[D].合肥:合肥工業大學,2015.

[6]姜衛遠.基于拓撲優化的電動汽車新概念車身設計方法研究[D].北京:北京理工大學,2015.

[7]胡志強,王大志,蘇醒,等.利用側面安全氣囊提高乘員保護效果的研究[A].2008 中國汽車安全技術國際研討會論文集[C].上海:中國汽車工程學會,2008:134-139.

[8]唐虹斌.某轎車側面碰撞車體結構性能研究[D].長春:吉林大學,2006.

[9]Ruan J S,Khalil T,King A I.Human head dynamic response to side impact by finite element modeling[J].Journal of Biomechanical Engineering,1999,113(3):276-283.

[10]Marklund P O,Nilsson L.Optimization of a car body component subjected to side impact[J].Industrial Application and Case Studies-Structural and Multidisciplinary Optimization,2001,21(5):383-392.

[11]中國汽車技術研究中心.GB20071-2006汽車側面碰撞的乘員保護[S].

[12]陳魁.試驗設計與分析[M].北京:清華大學出版社,2005.

[13]周玉珠.正交試驗設計的矩陣分析方法[J].數學的實踐與認識,2009(2):202-207.

[14]徐樹柏.使用決策方法-層次分析法原理[M].天津:天津大學出版社,1991.

[15]張鳳祥.線性代數[M].蘭州:蘭州大學出版社,2001.

[16]鄭少華,姜鳳華.試驗設計與數據處理[M].北京:中國建材出版社,2004.

Side Impact Simulation and Optimization of Electric Vehicles

Feng Xiaoming,Zhao Qiang*

(Traffic College,Northeast Forestry University,Harbin 150040)

A new electric vehicle side impact simulation model was established and the simulation results were analyzed and validated .The component material and thickness that have influence on the performance of side impact were used as the design variables to form an optimum problem with four factors and three levels based on the method of orthogonal experiment.The postprocessor was used for collision simulation analysis.Based on extreme difference analysis and matrix attribute weights analysis,the most effective component on side impact crashworthiness was identified.The improvement plan was proposed in order to enhance the performance of side collision by sorting and analyzing the test results.The study will provide

for the improvement of the crashworthiness of the left rear car door’s front pillar and vehicle side impact safety.

side impact;orthogonal optimization;simulation analysis

2016-01-25

黑龍江省留學歸國人員科學基金(LC2015019)

馮曉明,碩士研究生。研究方向:汽車NVH與安全性技術。

趙強,博士,教授。研究方向:載運工具裝備設計與功能創新。E-mail:qyangzhao@163.com

馮曉明,趙強.電動汽車側面碰撞仿真與優化[J].森林工程,2016,32(5):59-64.

U 465.72

A

1001-005X(2016)05-0059-06