煤基直接還原鐵技術工藝分析★

魏 征, 董子楓, 齊 慶, 趙秀麗, 白繼源, 曾 杰,李艷霞, 劉改換

(1.太原理工大學 煤科學與技術教育部和山西省重點實驗室, 山西 太原 030024;2.大連理工大學 化工與環境生命學部, 遼寧 大連 116024;3.太原重工股份有限公司, 山西 太原 030024)

?

行業縱橫

煤基直接還原鐵技術工藝分析★

魏征1,董子楓2,齊慶3,趙秀麗3,白繼源3,曾杰3,李艷霞3, 劉改換3

(1.太原理工大學煤科學與技術教育部和山西省重點實驗室, 山西太原030024;2.大連理工大學化工與環境生命學部, 遼寧大連116024;3.太原重工股份有限公司, 山西太原030024)

分析煤基直接還原鐵工藝中隧道窯工藝和轉底爐工藝的流程、特點,介紹自助研發的新型鐵礦粉預熱還原工藝。表明“煤制氣—豎爐”工藝將是我國生產直接還原鐵的優先選擇途徑。

煤基直接還原隧道窯工藝轉底爐工藝鐵礦粉預熱還原工藝

直接還原鐵化學成分穩定、雜質含量少,是廢鋼的優質替代鐵源和特種鋼、優質鋼的冶煉原料。直接還原鐵生產工藝按所用還原劑不同可分為氣基直接還原鐵和煤基直接還原鐵。前者占到直接還原鐵產量的90%以上,但鑒于我國多煤少氣的現狀,開發利用煤炭生產直接還原鐵工藝具有充足的資源[1]。

按還原設備類型劃分,煤基直接還原鐵工藝一般可分為煤基豎爐工藝、隧道窯工藝、轉底爐工藝和回轉窯工藝[2]。鐵礦粉和還原煤發生反應得到還原鐵的混合方式有內配碳、冷固結球團、含碳球團、直接混合和環形布料等。

1 隧道窯工藝

隧道窯工藝主要包括窯體、窯車、還原罐、推進器、儀表、煤氣發生爐、風機等設備[3]。一般的工藝流程是將鐵礦粉、煤粉和脫硫劑按一定比例和環形布料的方式裝入還原罐后,用窯車將還原罐推入隧道窯內,在高溫下發生還原反應得到直接還原鐵。

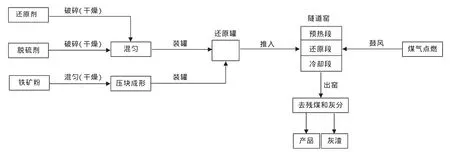

昆鋼研究開發出新型隧道窯直接還原鐵工藝[4]。建成的年產4萬t的直接還原鐵隧道窯生產線已于2008年3月投產,工藝流程如圖1所示。

圖1 隧道窯工藝生產直接還原鐵工藝流程圖

如圖1所示。首先,將還原劑(煤粉,w(C)≥75%,w(S)<0.4%)和脫硫劑(石灰,w(CaO)≥80%)干燥破碎混勻(一般脫硫劑占10%~25%)、鐵礦粉混勻干燥壓塊成形后,以“混合物—鐵料塊—混合物”的填料方式裝入還原罐內,并將還原罐置于臺車上推入隧道窯上部,使物料在溫度為200~900℃之間的預熱段內蒸發水分和分解水化物;其次,還原段內煤氣點燃后溫度在1 000~1 200℃之間,鐵礦粉通過時被固體C和其氣化產物CO還原成海綿鐵,原隧道窯工藝經過整改后其金屬化率可達到92.17%、w(S)降低為0.037%;最后,在冷卻段內將物料冷卻至常溫出窯后分離出海綿鐵,排出灰渣。該工藝用煤氣代替手燒煤,原料不會被融化、分離,可實現自動化裝卸料和自動控制,且廢棄物排放達到環保要求,但還原鐵質量易出現波動,因此需有效控制還原溫度,提高還原劑質量及配料精確度。

2 轉底爐工藝

傳統的轉底爐工藝包括配料倉、混合機、鏈篦機、轉底爐、冷卻機等設備[5]。粉煤、鐵精礦和黏結劑造球后進入轉底爐,鐵礦粉被固體C及其揮發分(H2、CO)還原后得到海綿鐵。轉底爐工藝包括Fastmet、ITmk3、Inmetco、DRYIron、Comet等[6]。

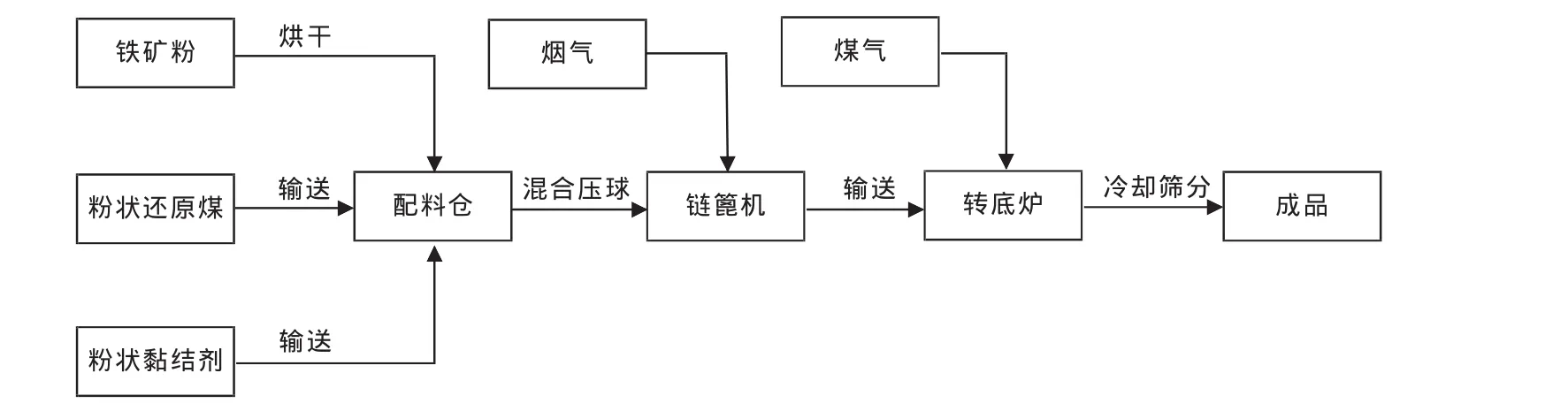

北京大學在轉底爐工藝基礎上開發出轉底爐煤基熱風熔融煉鐵工藝[7-8],工藝流程如圖2所示。

如圖2所示。首先,將鐵礦粉、粉狀還原煤(w(C) ≥50%,w(V)<15%)和粉狀黏結劑(原料粒度均<200目)烘干后輸送至配料倉,將混合物壓制成粒徑>8 mm的小球后輸送至用煙氣供熱的鏈篦機,將球團預熱干燥至水分<2%;其次,將球團輸送至用煤氣燃燒供熱的轉底爐,含碳球團加熱至1 350~1 450℃,使鐵礦粉被固體碳和CO還原得到的鐵和爐渣在高溫下熔化、聚集;最后,渣鐵出爐后經冷卻機冷卻,篩分得到珠狀、成分如生鐵且不含脈石的成品。該工藝的特點是:還原反應發生在固液兩相區,而含碳球團的還原和熔分發生在單獨的容器內;渣中w(FeO)少、產品雜質含量低,但產品穩定性差、礦種適用范圍小、脫硫能力差。還需進行大量研究和實驗才能應用于生產實踐中。

3 鐵礦粉預熱還原工藝

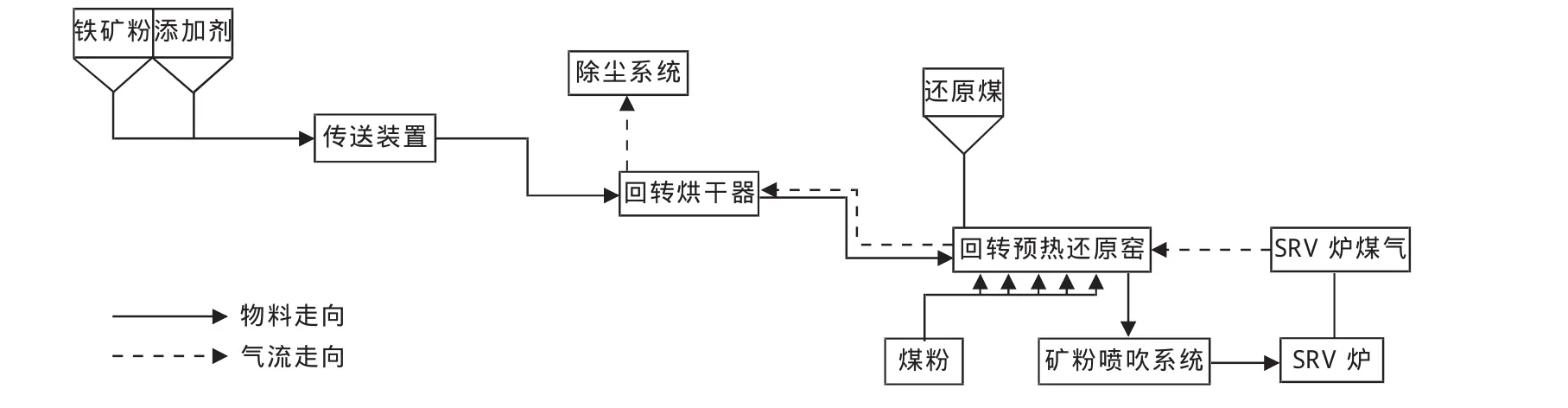

在熔融煉鐵工藝中,鐵礦粉需達到一定的預還原率才能提高后續熔融還原爐(SRV爐)的產能。本課題組正在研究開發一種與熔融煉鐵工藝相配套的鐵礦粉預熱還原工藝,該工藝的主要設備包括回轉烘干器和鐵礦粉回轉預熱還原窯。工藝流程如圖3所示。

圖2 轉底爐煤基熱風熔融煉鐵工藝流程圖

圖3 鐵礦粉預熱還原工藝流程圖

如圖3所示。首先,鐵礦粉和添加劑被傳送至回轉烘干器內脫水干燥(礦粉出口溫度≥100℃,含水量≤1%);其次,鐵礦粉和窯尾加入的煤粉(w(C)≥89%,w(S)<0.6%)直接混合后一起進入回轉預熱還原窯內,使鐵礦粉被煤粉還原、鐵礦粉出口溫度達到750~850℃、還原率>10%;最后,進入噴吹系統送至SRV爐熔融煉鐵。在回轉預熱還原窯內,礦粉干燥預熱所需熱量來自SRV爐產生的煤氣和煤粉(w(V)≥20%,w(A)<14%)燃燒。窯尾產生的500~650℃的尾氣先進入回轉烘干器將鐵礦粉預熱,再進入除塵系統回收帶走鐵礦粉。該工藝采用SRV爐煤氣和粉煤混燒技術對礦粉進行加熱和還原,并利用礦粉載熱技術使礦粉與原料煤進行二次還原反應實現礦粉預還原,能量綜合利用率高。

4 結論

1)現有的隧道窯和轉底爐工藝普遍存在產量低、能耗高、噸鐵煤耗大、經濟效益差等缺點,難以獲得大規模的應用發展。

2)鐵礦粉預熱還原工藝流程短,礦粉處理量大、來源廣,噸鐵煤單耗低,仍需進一步改進工藝,以降低生產成本、提高工藝效率。

3)“煤制氣—豎爐”工藝能充分利用我國豐富的煤炭資源和成熟的煤制氣技術獲得直接還原鐵,已成為國內研究熱點并有望作為非高爐煉鐵的優選方向。

[1]齊淵洪,錢暉,周渝生,等.中國直接還原鐵技術發展的現狀及方向[J].中國冶金,2013,23(1):9-14.

[2]陳守明,張金良.煤基法豎爐直接還原鐵能耗低于高爐煉鐵[C] //第八屆(2011)中國鋼鐵年會論文集.北京:冶金工業出版社,2011.

[3]王宙.隧道窯在直接還原海綿鐵生產中的應用[J].江蘇陶瓷,2012,45(4):12-14.

[4]趙全紅.新型隧道窯生產直接還原鐵實踐[J].昆鋼科技,2009 (1):26-28.

[5]劉安治.煤基直接還原轉底爐關鍵工藝選擇[J].現代冶金,2015,43(1):12.

[6]胡俊鴿,周文濤,趙小燕.轉底爐工藝發展現狀[J].冶金叢刊,2009(5):43-46.

[7]高文星,董凌燕,陳登福,等.煤基直接還原及轉底爐工藝的發展現狀[J].礦冶,2008,17(2):68-73.

[8]徐萌.轉底爐煤基熱風熔融煉鐵工藝的基礎性研究[D].北京:北京科技大學,2006.

(編輯:賀焱)

Process Analysis of Coal-based Direct Reduction Iron Technology

WEI Zheng1,DONG Zifeng2,QI Qing3,ZHAO Xiuli3,BAI Jiyuan3,ZENG Jie3,LI Yanxia3,LIU Gaihuan3

(1.Key Laboratory of Coal Science and Technology of Shanxi Province and Ministry of Education,Taiyuan University of Technology,Taiyuan Shanxi 030024;2.Faculty of Chemical,Environmental and Biological Science and Technology,Dalian University of Technology,Liaoning Dalian 116024;3.Taiyuan Heavy Industry Co.,Ltd.,Taiyuan Shanxi 030024)

The processes and characteristics of tunnel kiln process and rotary hearth furnace process of coal-based direct reduction iron process are analyzed.Novel iron ore powder preheating and reducing process is introduced.It is indicted that“coal gas-shaft furnace”process would be the preferred adopted way of direct reduction iron production in China.

coal-based direct reduction,tunnel kiln process,rotary hearth furnace process,iron ore powder preheating and reducing process

TF04

A

1672-1152(2016)02-0041-03

10.16525/j.cnki.cn14-1167/tf.2016.02.16

2016-02-29

山西省科技重大專項(20131101037)

魏征(1992—),男,碩士研究生在讀,太原理工大學煤化工研究所,研究方向:煤熱解。