建筑陶瓷數字噴墨打印技術關鍵材料——陶瓷墨水的研制

羅鳳鉆 范新暉 廖花妹 吳志堅 周子松

(1 佛山石灣鷹牌陶瓷有限公司 廣東 佛山 528031)(2 佛山鷹牌科技有限公司 廣東 佛山 528031)

?

建筑陶瓷數字噴墨打印技術關鍵材料

——陶瓷墨水的研制

羅鳳鉆1范新暉1廖花妹1吳志堅2周子松2

(1 佛山石灣鷹牌陶瓷有限公司廣東 佛山528031)(2 佛山鷹牌科技有限公司廣東 佛山528031)

筆者以市場上現有的陶瓷色料為原料,通過物理分散法制備陶瓷墨水。其主要工藝流程為:把陶瓷色料與多種溶劑混合,經過充分預分散后,放入研磨機中研磨,并加入其他助劑,經過過濾得到陶瓷噴墨打印用墨水,利用噴墨打印機打印在陶瓷坯體上,初步考察墨水的打印效果。

陶瓷墨水噴墨打印色料研磨分散

前言

現代瓷磚的設計方向是對天然建筑材料(石材、木材等)的仿真,而設計的關鍵主要是對瓷磚表面紋理、質感、層次的處理。現代建筑陶瓷設計已經從最早的絲網印刷時代,過渡到輥筒印刷時代。絲網印刷是一種平面印刷,不能實現對瓷磚凹凸面的印刷,因此,難以實現表面的多元、立體效果。從這個角度看,絲網印刷是一種剛性印刷。輥筒印刷包括絲網輥筒印刷和橡膠輥筒印刷,與絲網印刷相比,輥筒印刷是一種柔性印刷,其突破在于可以實現凹凸面印刷,從而使得瓷磚的表面層次更加豐富,對自然的仿真度更高。噴墨印刷改變了傳統的接觸式壓力印刷,實現了與磚面不接觸的“凌空”印刷。這種技術不僅可以印刷凹凸面(可以有4 cm的落差)、斜面無障礙,而且不再受限于局部紋理的重復疊印,使得每片瓷磚的紋理都不相同,紋理的變化更豐富,仿真效果更佳。電腦控制的噴墨印刷“凌空”操作法,可以實現多角度、高致密性上釉,完全呈現瓷磚立體造面設計效果,使瓷磚圖案達到宛如相片之美。

繼絲網、輥筒印刷之后所出現的陶瓷噴墨印刷,已被稱為中國陶瓷印花技術的第三次工業革命,被越來越多的陶瓷企業所關注。噴墨打印較之絲網和輥筒印花具有許多無可比擬的優勢。噴墨打印能在極短時間內使陶瓷產品達到個性化的要求,其更加適合當今瓷磚裝飾時裝化、個性化、小批量、多花色的發展趨向;噴墨打印陶瓷產品的精細度已接近高清晰的圖片,采用傳統技術的產品會受到尺寸規格等方面的限制,而噴墨打印在理論上沒有規格的限制。

陶瓷墨水作為陶瓷數字噴墨打印技術的關鍵材料,目前基本上掌握在西班牙、意大利等陶瓷發達國家手中。目前我國陶瓷噴墨打印機已經逐步實現了產業化,而作為關鍵技術材料的陶瓷墨水與壓電噴頭一起卻成為制約中國建筑陶瓷數字化發展的瓶頸。因此,研究陶瓷墨水既是產業提升的需求,也是實現中國由建筑陶瓷大國走向強國的必由之路。陶瓷墨水的制備方法主要包括:溶膠-凝膠法、微乳液法以及分散法。綜合制備工藝以及成本等因素,筆者以市場上現有的陶瓷色料為原料,采用物理分散法制備陶瓷墨水。

1 制備工藝流程

陶瓷墨水中色料的分散穩定過程并不是簡單的粉末化,而是使粒子均勻地分布在介質中,獲得不重新聚集、不絮凝、不沉淀的分散體系。陶瓷色料的分散包括潤濕、分散以及分散穩定3個過程。先將陶瓷色料潤濕,使粒子表面上吸附的空氣逐漸被分散介質所取代后,再將通過剪切力或沖擊力將潤濕后的粒子聚集體破碎成為更細小的粒子,被粉碎后的細小粒子通過碰撞可以重新聚集或絮凝,為了阻止這一現象的發生,就要在粒子之間引入足夠的斥力使其達到分散穩定。筆者圍繞潤濕、分散以及分散穩定3個過程,對陶瓷墨水進行研制,并對墨水的呈色機理進行分析,最終規模化的試制出了陶瓷墨水,并應用于噴墨打印于陶瓷磚表面裝飾。具體的技術路線及工藝流程如圖1所示。

圖1 陶瓷墨水的制備工藝流程

陶瓷墨水的制備流程如下:

1)潤濕。將部分溶劑、樹脂、分散劑、陶瓷色料經高速分散機進行預分散,使色料充分潤濕。

2)分散。將預分散好的物料轉入到研磨機中研磨2~4 h,使色料平均粒徑達到300~500 nm,最大粒徑<1 μm,即得到色漿。

3)分散穩定。向色漿中加入流平劑、消泡劑、防沉劑、pH值調節劑以及剩余溶劑,使用精度為1 μm的濾芯過濾,得到噴墨打印用陶瓷墨水。

2 結果與討論

2.1研磨工藝優化

在陶瓷墨水制備過程中,分散和研磨是一個關鍵的加工工序。分散和研磨的設備有很多種,對于低粘度的溶劑和墨水常選用濕式磨砂機作為分散和研磨的核心設備。濕式磨砂機是粗原料粒子在溶劑或水中利用高速旋轉的分散盤或棒帶動小直徑的“砂粒”作回轉運動,包括自轉和公轉,產生的剪切力、擠壓力和摩擦力使原料得到粉碎變細。筆者研究磨料尺寸、研磨轉速、研磨時間3個因素對陶瓷色料研磨效果的影響并加以探討,從中選擇適合本實驗的研磨條件。

2.1.1磨料尺寸和研磨時間的影響

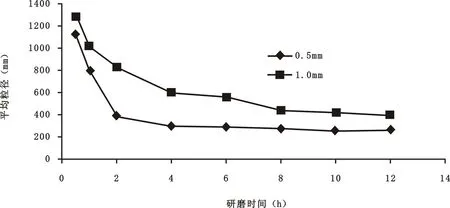

研磨介質的選擇直接影響到陶瓷色料最后的研磨效果。目前用于分散染料、顏料等色料的研磨介質有玻璃珠和氧化鋯珠,本研究選擇氧化鋯珠作為研磨介質。為了使陶瓷色料取得良好的細度,我們選取直徑分別為0.5 mm和1.0 mm兩種規格的氧化鋯珠,研磨不同的時間,并對研磨后的陶瓷色料粒徑進行分析,結果如圖2所示(保持墨水原料配比以及其它制備參數不變)。

圖2 氧化鋯珠規格及研磨時間對陶瓷色料平均粒徑的影響

由圖2可知,陶瓷色料的原始顆粒粒徑為1~10 μm,分別經過兩種規格的氧化鋯珠研磨0.5 h后,陶瓷色料的平均粒徑下降速度很快。研磨初期兩種研磨介質得到的陶瓷色料平均粒徑差別不大,但隨著研磨時間增加到2 h以上,使用直徑為0.5 mm的氧化鋯珠要比1.0 mm氧化鋯珠的平均粒徑小150 nm左右。由此可見,在研磨陶瓷色料過程中,選用小直徑氧化鋯珠更能提高分散研磨效率。

采用0.5 mm氧化鋯珠研磨的色料平均粒徑隨研磨時間變化曲線可見,隨著研磨時間的增加,陶瓷色料的平均粒徑逐漸減小,在研磨前2 h內,平均粒徑減少的速度快,陶瓷色料的粒徑從1 120 nm下降到390 nm,隨著研磨時間繼續增加,顆粒平均粒徑進一步減小,但減小的速度變得緩慢,特別是研磨4 h以后,陶瓷色料的平均粒徑基本不發生變化。這主要是因為研磨開始時,色料大顆粒在氧化鋯珠的擠壓力、剪切力等作用下,粒徑迅速減小,但粒徑分布并不均勻,隨著研磨時間的增加,小粒徑的色料顆粒數目相對增加,但小粒徑色料顆粒達到一定的數量和粒徑范圍后可能會出現再聚集的傾向,所以研磨效果開始下降。綜合成本及研磨效果,確定研磨時間在2~4 h,一般取2 h為宜,若檢測漿料時研磨效果差,可適當延長至4 h。

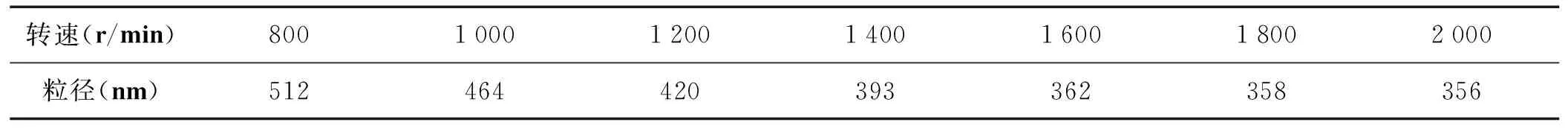

2.1.2研磨轉速的影響

固定原料配比,使用0.5 mm的氧化鋯珠,研磨時間為3 h,研究研磨轉速對陶瓷色料平均粒徑的影響,得到的數據如表1所示。由表1可知,當研磨轉速為800~1 600 r/min時,隨著研磨轉速的增加,陶瓷色料粒徑逐漸減小,但當研磨轉速達到1 600 r/min以后,常規研磨介質對陶瓷色料的剪切力、分散能力達到極限,再提高轉速、增加氧化鋯珠的碰撞速度,對陶瓷色料粒徑的影響不大。綜合考慮,轉速確定在1 600 r/min為最佳。

表1 研磨轉速對陶瓷色料粒徑的影響

2.2分散劑的使用

陶瓷噴墨打印墨水的關鍵制備技術之一是使陶瓷色料顆粒在溶劑中穩定分散。使用分散劑可以調節控制墨水的穩定性及分散性,使陶瓷色料粉體顆粒在溶劑中能夠分散均勻,并確保打印之前不會發生絮凝團聚等現象。因此必須選擇最合適的分散劑品種以適應產品用途,滿足墨水、墨水體系以及其它添加劑的需求。制備墨水所用分散劑為高分子量聚氨酯型分散劑,分散劑用量為2%~10%。

2.3pH值控制

在制備陶瓷表面裝飾墨水過程中,由于分散劑中的pH值過高或者過低,將會影響其在墨水體系中的分散穩定性。另外噴墨印花機對墨水的pH值也有一定的要求,其中酸性環境容易腐蝕噴頭,因此需要加入一些緩沖劑,調節分散液的pH值到適當的范圍,如氨水、檸檬酸等。

2.4陶瓷墨水的呈色分析

除了常規的溶劑及分散劑,本項目研制的墨水還添加了樹脂用于提高色料與坯體間的結合力,防止后續施釉工藝中圖案發生移色而導致圖案不清晰;添加了流平劑以調節墨水與坯體的潤濕效果,防止墨水出現鋪展不開或過度擴散等現象;添加了消泡劑抑制泡沫的產生。墨水制備完成后,利用噴墨打印機打印在陶瓷坯體上,測試墨水打印的流暢性、清晰度,經1 200 ℃高溫燒結后,通過對表觀顏色深度和圖案效果比較,初步考察墨水的打印效果。經試驗達到如圖3所示的效果。陶瓷墨水打印效果清晰,色澤均勻,可應用于實際噴墨打印陶瓷磚的生產中,能夠有效降低陶瓷磚的生產成本,提高產品市場競爭力。

圖3 陶瓷墨水打印效果

3 結論

筆者所研發的陶瓷墨水,采用的是國產溶劑和色料,通過優化研磨工藝,添加分散劑、pH值調節劑、流平劑、消泡劑等助劑,可以實現陶瓷墨水的工業化生產。相對于進口產品或者國內同類產品,本研究開發的產品具有質量穩定,針對性強(針對企業中噴墨產品的特性),同時可根據不同陶瓷產品和生產線進行微調,且其保質期長,發色好,成本相對便宜,總體而言產品的競爭優勢十分明顯。

1韓復興,范新暉,王太華,等.淺析陶瓷墨水的發展方向.佛山陶瓷,2011(6):1~3

2柯林剛,屠天民,武祥珊,等.陶瓷表面裝飾墨水的制備研究.中國陶瓷,2009(1):30~34

3王利鋒.噴墨打印用陶瓷表面裝飾墨水的制備及其性能分析:[碩士學位論文].天津:天津大學,2013

4黃惠寧,柯善軍,孟慶娟,等.噴墨打印用陶瓷墨水的研究現狀及其發展趨勢.中國陶瓷工業,2012(1):27~35

5柯林剛.陶瓷表面裝飾墨水的制備:[碩士學位論文].上海:東華大學,2009

6林偉,韓復興,邱軍,等.數字噴墨打印技術對我國建筑陶瓷未來發展的影響.全國性科技核心期刊——陶瓷,2011(4):9~12

羅鳳鉆(1987-),碩士,助理工程師;主要從事科技這種發展趨勢管理工作。

TQ174.4

B

1002-2872(2016)09-0018-04