Creo二次開發及其在車體型材設計中的應用

撰文/中車唐山機車車輛有限公司 宮洪磊 張紹東 郭玉亮 王志海

Creo二次開發及其在車體型材設計中的應用

撰文/中車唐山機車車輛有限公司 宮洪磊 張紹東 郭玉亮 王志海

針對目前軌道車輛產品設計特點,分析Creo 二次開發快速設計系統的關鍵技術。提出基于TOOLKIT 和VC2008開發平臺的快速設計系統的設計思路,重點研究并實現了模板派生、參數傳遞、特征自動建模、骨架模型替換和數據庫管理等關鍵技術并通過車體型材快速設計系統實例說明這些關鍵技術的應用。

一、前言

計算機輔助設計技術(CAD)在產品設計領域發揮著重要的作用。其在產品設計過程中的廣泛應用不僅使設計人員擺脫手工二維繪圖的繁瑣,而且也使得產品設計更加精確、便捷和直觀。

目前,中國軌道車輛領域主要采用Creo及其升級產品三維設計軟件開展產品幾何樣機設計,提高了工作效率。但隨著軌道車輛技術的快速發展,軌道車輛產品的研制難度逐漸增加、研制周期不斷縮短、功能需求愈加多樣,需要在較短時間內設計出滿足不同技術指標、適用不同功能需求的車輛產品。如何在產品設計過程中縮短研制周期,提高產品設計質量,實現產品設計的通用化、模塊化和系列化已成為軌道車輛領域開展數字化技術平臺建設的重要目標。在現有三維設計軟件平臺下開發符合軌道車輛自身產品特點,提高設計效率、規范,固化設計流程的系統工具產品插件,是軌道車輛領域數字化的最有效方法之一。

美國PTC公司的Creo軟件是當前國內外使用較廣泛的三維CAD軟件之一。同其他三維CAD軟件一樣,面對軌道車輛產品造型復雜、非標件眾多、零部件借用關系復雜、空間布局不一和產品設計版本更改頻繁等特點,Creo軟件在使用過程中也存在著通用性有余,專用性不足的問題,特別是在設計標準、設計規范、設計流程及設計意圖傳遞等方面和軌道車輛產品特點存在著差異,難以最大效益地發揮軟件的功能。因此要滿足設計的特殊需求,必須對Creo軟件進行二次開發。本文著重研究了在Creo2.0環境下采用Toolkit和VC2008開發的車體型材快速設計系統實現的關鍵技術。

二、Toolkit二次開發流程

Toolkit是針對Creo功能的二次開發工具。它提供了幾乎覆蓋Creo主要功能模塊(零件、裝配、電纜、焊接和標注等)的應用程序接口(API)函數,使外部應用程序可以直接訪問Creo 底層應用數據。

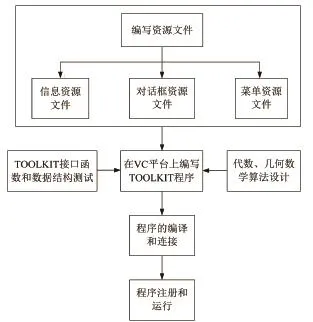

通過C語言編程來調用Toolkit提供的API 接口函數來開發外部應用程序,并將其內嵌于Creo平臺中實現與Creo間的無縫集成,從而滿足用戶的特殊功能需求。如圖1所示,要開發一個完整的Toolkit外部應用程序,需要經過編寫資源文件(包括信息資源文件、對話框資源文件和菜單資源文件),調用Toolkit接口函數并設計幾何算法在VC2008平臺上進行開發、應用程序的編譯和連接,以及程序的注冊和運行等過程。

圖1 TOOLKIT二次開發流程圖

三、系統開發的關鍵技術

1. 模板派生技術

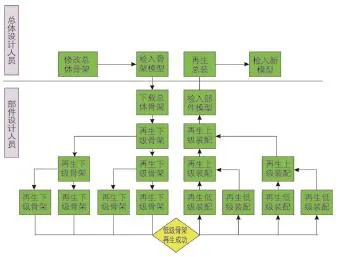

車體型材設計系統設計時,存在大量相似的C槽、接頭和單段型材輪廓等結構件,如果分別進行三維建模,將帶來很大的工作負擔。Creo作為全參數化三維設計軟件,其最大的特點就是利用參數修改來驅動三維模型自動再生,具體體現為模板派生技術。該技術利用Toolkit編程來實現,通過建立模型設計參數和模型尺寸之間的關系,使用相關API接口函數提取設計參數,根據設計員在對話框中的輸入值來修改設計參數值,進而改變尺寸大小,自動驅動模型再生,即利用一個三維模型來快速衍生出具有相同拓撲結構的所有模型,實現變形設計。運用該技術可以極大地提高結構相同模型的建模效率,模板派生技術的實現過程如圖2所示。

圖2 模板派生技術

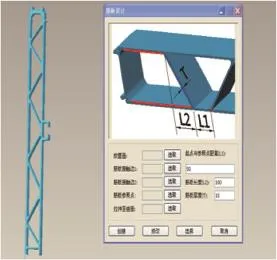

圖3為一個用Toolkit編程開發的車體型材三維模型模板。通過VC2008開發的對話框界面輸入型材輪廓、C槽和接頭等設計參數值后,可自動派生出對應的車體型材模型。

圖3 車體單段型材的模板派生

2.參數傳遞技術

在進行車體型材快速設計時,為了使車體輪廓、車體型材的參數變化保持同步性,減少后臺運算量,車體型材骨架及實體應借助自頂向下建模方法建成,在變型設計過程中,通過全局主參數或局部主參數驅動產品或零部件模型完成變型設計。在Creo中LAYOUT記事本功能可以實現參數傳遞,直接通過數據庫來承擔記錄模型父子關系的中轉站,減少冗余數據的產生,實現上下級之間數據傳遞的連續性。工作原理如圖4所示。

圖4 參數傳遞原理圖

圖5 型材筋板用戶自定義特征

3.UDF特征自動建模技術

在進行產品設計時,經常會遇到一些重復出現的特征。如型材筋板、車體車窗加工和車門加工等。因此,需要花費大量時間進行這種重復性特征創建操作。用戶自定義特征(UDF)則能將同一特征用于不同的零件上,或將若干個軟件原有特征融合為一個自定義特征,使用時可作為一個全局(即Creo中組特征)特征出現。因此,在開發快速設計系統時,通過構建各種用戶自定義特征庫,使設計人員依據產品特點、自由選用,從而快速完成模型幾何特征建模,提高工作效率。

用戶自定義特征的創建需要提前構建幾何載體模型,模型創建后指定要包含的參考基準、幾何特征、可變尺寸及其標識,并將這些信息保存為ghp文件,再利用UDF開發接口函數在程序中讀取這個文件同時改變可變尺寸參數值,從而自動產生所需的設計特征。這種方法(即用Toolkit編寫程序對UDF進行控制和使用)與手工建模過程比較相似,易于理解且開發編程較易。如圖5所示,為單段型材筋板創建的UDF,在型材筋板連接設計時,設計人員只需選擇筋板的兩個端點,即可生成筋板特征。

4. 骨架模型替換技術

車體型材中有的型材結構屬于異體結構,通過模型模板派生技術需要建立大量的參數進行驅動,無法實現快速變形。采用型材骨架替換技術,當需要單段型材替換時,直接從庫中選擇需要的結構類型。這樣的模型結構中每段型材創建不同骨架,同一段型材不同結構創建骨架,且每個骨架對應一個型材零件模型,通過發布幾何復制幾何方式將骨架中所需參考面獲取到零件并創建實體模型。通過參數傳遞技術,創建記事本控制每個型材骨架中邊界線及分段位置的統一變形,并創建專門用于收集斷面的骨架模型,通過復制幾何的方式將不同骨架中的斷面提取到該骨架中以形成完整的型材斷面;當型材段替換時將該骨架中復制的曲面一起替換。

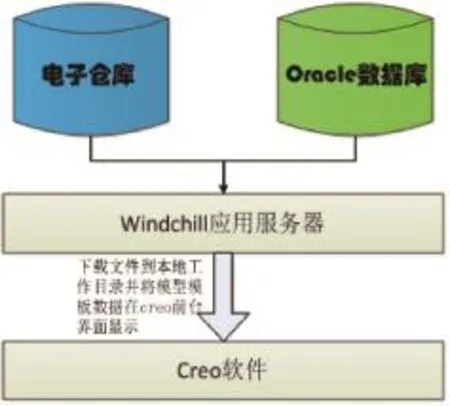

5. 數據庫管理技術

為了實現PLM系統對模型數據進行管理,我們需要將工具后臺的模型數據導入到PLM系統,本文采用Orcacle數據庫對模型模板數據進行管理,同時開發相應的后臺程序對模型模板文件進行下載。獲取Windchill系統電子倉庫中車型對應的模型模板文件存儲路徑,同時在Oracle數據庫中調取模型對應的參數數據;下載模型文件到本地工作目錄并備份后供程序調用,同時將模型的參數顯示在界面上。其過程如圖6所示。

圖6 數據管理流程圖

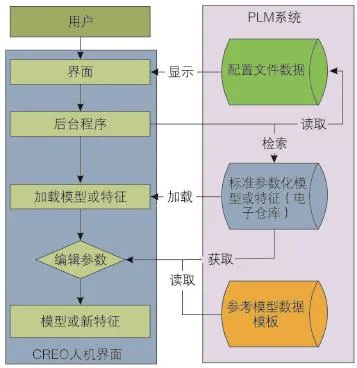

四、車體型材快速設計系統實施

車體型材設計入口分為全新設計和參考設計,全新設計將會調取PLM系統電子倉庫中標準參數化模型作為模板按照如圖7所示流程進行全新設計,參考設計將會調取PLM電子倉庫中參考模型數據模板里面的模型作為參考進行優化或編輯設計。設計入口流程如圖7所示。

圖7 設計入口流程圖

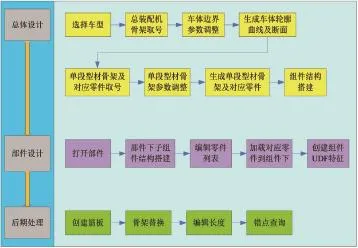

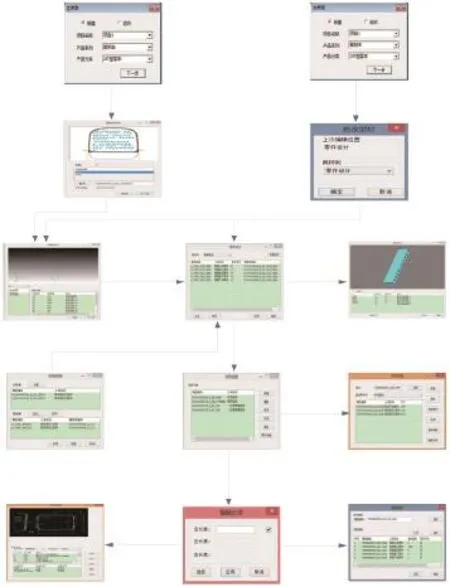

總體設計根據選擇的車型,從后臺標準庫中調用設計所需的模板,然后經過輪廓曲線設計、單段型材設計和組件結構搭建三大步驟完成總體設計。部件設計指的是總體級以下部件,如車頂組成、側墻組成、底架組成等,先檢出上級已搭建的空組件,再經過子組件結構快速搭建及零件裝配、特征創建二大步驟進行詳細設計。對前期通用功能進行優化并擴展新功能,以滿足設計人員的需要;后期處理主要是指運用通用功能進行詳細設計,對前期通用功能進行優化并擴展新功能,以滿足設計人員的需要,將通用功能嵌入到流程中,以保證軟件操作習慣的一致性和便捷性。圖8為車體型材快速設計系統操作流程圖,圖9車體型材快速設計系統實際運行過程。

圖8 車體型材快速設計系統操作流程圖

圖9 車體型材快速設計系統運行實例

五、結語

本文闡述了Creo二次開發快速設計系統涉及到的關鍵技術,包括模板派生技術、參數傳遞技術、特征自動建模技術、骨架模型替換技術和數據庫管理技術,并將這些技術應用到車體型材快速設計系統開發中,有效規范了車體型材設計的流程,提高了設計效率和設計質量,實現了車體型材設計的通用化、模塊化和系統化。