響應(yīng)面法優(yōu)化青稞醋發(fā)酵工藝條件

吳慶園,劉奕,吳瓊,蔣和體

(西南大學(xué) 食品科學(xué)學(xué)院,重慶,400716)

?

響應(yīng)面法優(yōu)化青稞醋發(fā)酵工藝條件

吳慶園,劉奕,吳瓊,蔣和體*

(西南大學(xué) 食品科學(xué)學(xué)院,重慶,400716)

以青稞為原料,通過固態(tài)發(fā)酵,在單因素試驗(yàn)的基礎(chǔ)上,運(yùn)用響應(yīng)面法優(yōu)化青稞醋發(fā)酵工藝參數(shù),并構(gòu)建二次回歸方程。結(jié)果表明最佳發(fā)酵條件為:初始酒精度7%(vol),稻殼麩皮比0.26,溫度29.9 ℃,醋酸菌接入量10.64%,在此條件下進(jìn)行3次驗(yàn)證試驗(yàn),得出醋酸含量實(shí)際驗(yàn)證值為(5.497±0.082)g/100mL,與預(yù)測值相對誤差低于5%,表明回歸模型可靠,對青稞醋的開發(fā)生產(chǎn)具有實(shí)際應(yīng)用價值。

青稞醋;響應(yīng)面法;醋酸發(fā)酵;工藝優(yōu)化

青稞(HordeumvulgareL.van.nudumHookf)又稱為裸大麥,屬于禾本科植物,是大麥的一種特殊類型;主產(chǎn)于西藏、青海、甘肅、四川以及云南等地區(qū),資源非常豐富;營養(yǎng)物質(zhì)也特別豐富,富含礦物質(zhì)、蛋白質(zhì)、人體所需氨基酸、維生素、膳食纖維、β-葡聚糖等成分[1-4],具有清腸、抗癌、抗缺氧、抗疲勞、降血脂、降血糖、預(yù)防糖尿病和提高免疫力等保健功能[5-7]。

隨著生活水平的提高,人們逐漸加強(qiáng)了對青稞特殊的營養(yǎng)保健價值及其加工制品的關(guān)注,國內(nèi)外對青稞的研究主要有:青稞麥片[8]、青稞茶[9]、青稞面條[10]、青稞麩皮油萃取[11]、β-葡聚糖提取及營養(yǎng)功能[12]、青稞淀粉[13]、青稞酒類等[14]。但是目前對青稞醋的研究報(bào)道較少[15]。鑒于此,本研究采用響應(yīng)面法優(yōu)化青稞醋的醋酸發(fā)酵工藝,從而確定青稞醋的最佳發(fā)酵工藝,以期制備出營養(yǎng)豐富,風(fēng)味柔和的青稞醋產(chǎn)品,這不僅提高了我國青稞資源利用率,擴(kuò)大了產(chǎn)品消費(fèi)領(lǐng)域,也為后續(xù)青稞醋的研究提供了一定的理論依據(jù)。

1 材料與方法

1.1材料與試劑

青稞,產(chǎn)地西藏日喀則;巴氏醋桿菌(Acetobacterpasteurianus)保藏于中國工業(yè)微生物保藏中心;酵母菌保藏于安琪酵母有限公司;葡萄糖、碳酸鈣、瓊脂、NaOH;色譜純,成都科龍化工試劑廠;液化酶、糖化酶,邢臺萬達(dá)生物有限公司;豆芽汁為實(shí)驗(yàn)室自制;其他試劑均為分析純。

1.2儀器與設(shè)備

HH.Bll.600-S恒溫培養(yǎng)箱,上海躍進(jìn)醫(yī)療器械廠;(T)YABO15/8立式壓力滅菌鍋,寧波甬安醫(yī)療機(jī)械制造有限公司;HWS-26恒溫水浴鍋,上海齊欣科學(xué)儀器有限公司;VD-650超潔凈工作臺,蘇州凈化設(shè)備有限公司。

1.3方法

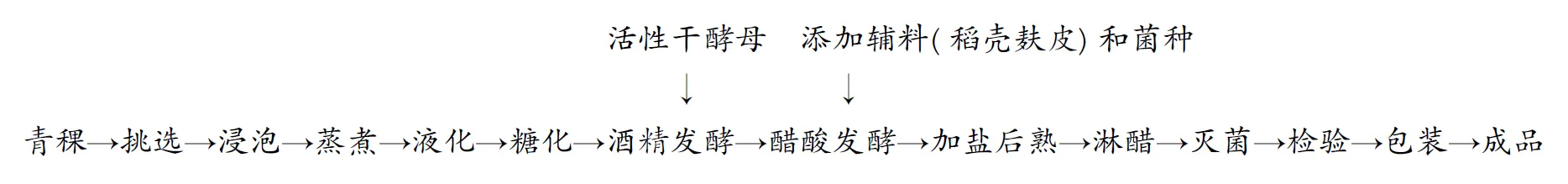

1.3.1青稞醋的發(fā)酵工藝流程和操作要點(diǎn)

(1)工藝流程:

(2)操作要點(diǎn):

發(fā)酵液的制備:將青稞浸泡蒸煮后,按照一定比例加水,加入1%的液化酶60 ℃液化12 h,然后加入0.3%糖化酶,65 ℃糖化4 h。

酒精發(fā)酵:發(fā)酵液冷卻后,按照質(zhì)量分?jǐn)?shù)0.1%的接種量將酵母菌接種到青稞液中,置于30 ℃恒溫培養(yǎng)箱中液封發(fā)酵6 d。

醋酸菌的活化:在斜面培養(yǎng)基上,接入醋酸菌,30 ℃條件下培養(yǎng)24 h,然后把醋酸菌接入液體活化培養(yǎng)基內(nèi),用4層紗布封口,在30 ℃恒溫振蕩培養(yǎng)箱中以120 r/min的轉(zhuǎn)速振蕩活化48 h。

醋酸發(fā)酵:調(diào)整初始酒精度為7%vol,控制醋醅的含水量保持在65%,將稻殼麩皮按1∶4的比例,加入到青稞酒液中,按質(zhì)量分?jǐn)?shù)10%的接種量接入醋酸菌活化液,置于30 ℃恒溫培養(yǎng)箱中培養(yǎng),每天翻醅1次直至酸度不再上升為止,按1%加鹽,后熟3 d后,利用三淋醋法淋醋,滅菌后得到產(chǎn)品。

1.3.2青稞醋的醋酸發(fā)酵條件優(yōu)化

1.3.2.1單因素實(shí)驗(yàn)

在初始酒精度為7%vol,接種量10%,稻殼麩皮比為1∶4的條件下討論發(fā)酵溫度:26、28、30、32、34、36 ℃對青稞醋發(fā)酵的影響;在初始酒精度為7%vol,稻殼麩皮比1∶4,發(fā)酵溫度30 ℃的條件下討論接種量:6%、8%、10%、12%、14%、16%對青稞醋發(fā)酵的影響;在接種量10%,稻殼麩皮比1∶4,發(fā)酵溫度30 ℃的條件下討論初始酒精度:4%、5%、6%、7%、8%、9%vol對青稞醋發(fā)酵的影響;在接種量10%,初始酒精度7%vol,發(fā)酵溫度30 ℃的條件下討論稻殼麩皮比:1∶1、1∶2、1∶3、1∶4、1∶5、1∶6對青稞醋發(fā)酵的影響。

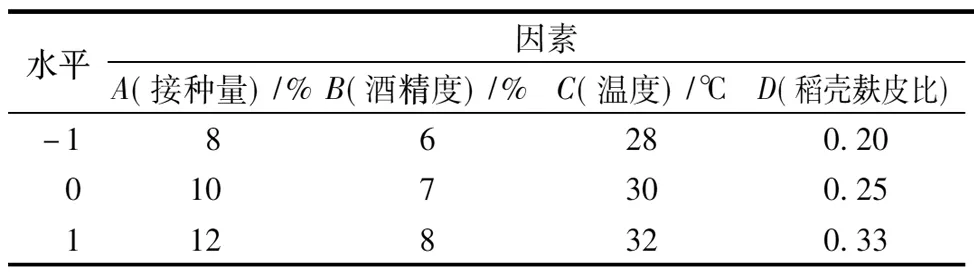

1.3.2.2響應(yīng)面試驗(yàn)設(shè)計(jì)

在單因素試驗(yàn)結(jié)果的基礎(chǔ)上,以醋酸含量為測定指標(biāo),采用4因素3水平的Box-Behnken響應(yīng)面設(shè)計(jì)方法[16-18],對發(fā)酵溫度、菌種接種量、稻殼麩皮比和初始酒精度這4個因素進(jìn)行響應(yīng)面試驗(yàn)。

表1 響應(yīng)面因素與水平

1.3.3指標(biāo)測定方法

酸度的測定:參照GB/T12456—2008《食品中總酸的測定》

不揮發(fā)酸測定:參照GB18187—2000《釀造食醋》

可溶性無鹽固形物測定:參照GB18187—2000 《釀造食醋》

砷測定:參照GB/T 5009.11—2003《食品中總砷及無機(jī)砷的測定》

鉛測定:參照GB 5009.12—2010《食品中鉛的測定》

還原糖測定:參照GB/T 5009.7—2008《食品中還原糖的測定》

氨基態(tài)氮測定:參照GB/T 12143—2008 《飲料通用分析方法》

酒精度:參照GB/T 15038—2006 《葡萄酒、果酒通用分析方法》

微生物檢測:參照GB/T4789—2010《食品微生物學(xué)檢驗(yàn)》

1.3.4數(shù)據(jù)處理方法

利用SPSS22.0、Excel-2007軟件對單因素試驗(yàn)數(shù)據(jù)進(jìn)行方差分析。采用Design-Expert 8.0軟件對響應(yīng)面試驗(yàn)數(shù)據(jù)進(jìn)行線性回歸和方差分析。

2 結(jié)果與分析

2.1醋酸發(fā)酵工藝條件的單因素試驗(yàn)結(jié)果

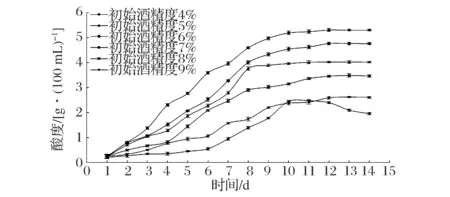

2.1.1初始酒度對青稞醋發(fā)酵的影響

由圖1可知,在酒精度4%~7%vol范圍內(nèi),醋酸含量隨著酒精度的增加而增加;當(dāng)酒精度為7%vol時,青稞醋的醋酸含量最高達(dá)5.3 g/100 mL;7%~9%范圍內(nèi),醋酸含量隨著酒精度的增加而降低。當(dāng)初始酒精度過低時,由于發(fā)酵底物不足,從而導(dǎo)致醋酸菌生長緩慢,發(fā)酵產(chǎn)物量降低。當(dāng)初始酒精度過高時,對醋酸菌的生長代謝產(chǎn)生一定的抑制作用,從而導(dǎo)致醋酸含量降低。故青稞醋發(fā)酵的最佳初始酒精為7%vol,選擇6%、7%、8%vol三個水平進(jìn)行響應(yīng)面試驗(yàn)。

圖1 初始酒精度對酸度的影響Fig.1 Effect of original alcohol degree on acid content

2.1.2稻殼麩皮比對青稞醋發(fā)酵的影響

由圖2可知,稻殼與麩皮的比例在1∶6~1∶1范圍內(nèi),醋酸含量隨著稻殼與麩皮比的升高,呈先增加后降低的趨勢。稻殼與麩皮比為1∶4時醋酸含量最高達(dá) 5.493%。當(dāng)?shù)練づc麩皮比過高,發(fā)酵物內(nèi)部疏松,其溶氧量增大,使?fàn)I養(yǎng)物質(zhì)過分用于菌種自身的代謝,加速了醋酸菌種的繁殖和老化,導(dǎo)致醋酸產(chǎn)出率降低;當(dāng)?shù)練づc麩皮比過低,發(fā)酵物內(nèi)部溶氧量降低致使醋酸菌生長緩慢,醋酸轉(zhuǎn)化速率降低,最終發(fā)酵底物未得到充分利用而導(dǎo)致醋酸含量降低。所以,醋酸發(fā)酵選擇稻殼與麩皮的比例選擇1∶4,選擇0.20、0.25、0.33三個水平進(jìn)行響應(yīng)面試驗(yàn)。

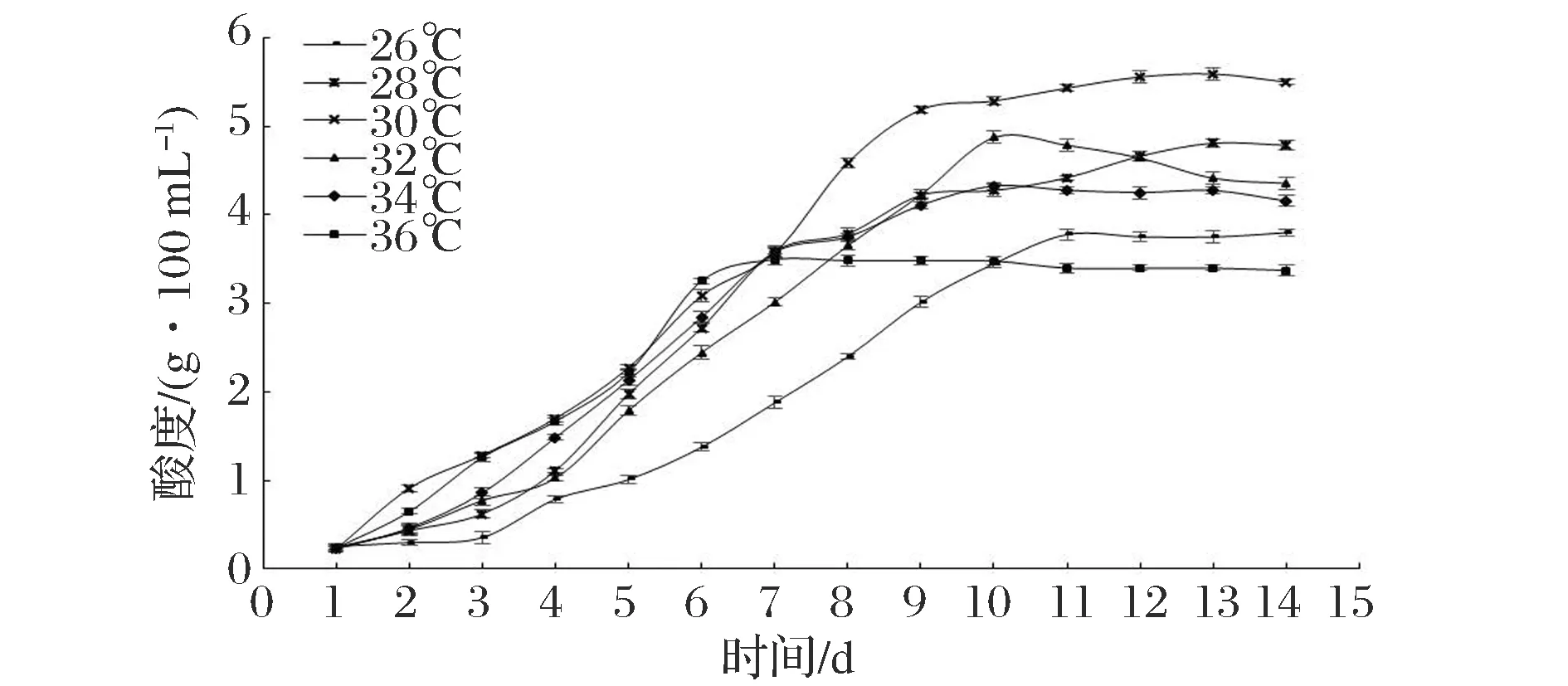

2.1.3溫度對青稞醋酸發(fā)酵的影響

由圖3可知,在發(fā)酵溫度26 ℃附近時,由于發(fā)酵溫度過低,導(dǎo)致醋酸菌的繁殖速度緩慢,降低了底物的利用率,從而導(dǎo)致了產(chǎn)酸速度和產(chǎn)酸量降低;發(fā)酵溫度為30 ℃時,醋酸產(chǎn)量最高,為5.591 g/100 mL;在36 ℃時,由于發(fā)酵溫度過高,則醋酸菌過快老化,并且容易造成已產(chǎn)生的乙酸被氧化,從而導(dǎo)致醋酸含量變低。故醋酸發(fā)酵溫度選擇30 ℃,選擇28、30、32 ℃三個水平進(jìn)行響應(yīng)面試驗(yàn)。

圖3 發(fā)酵溫度對酸度的影響Fig.3 Effect of temperature on acid content

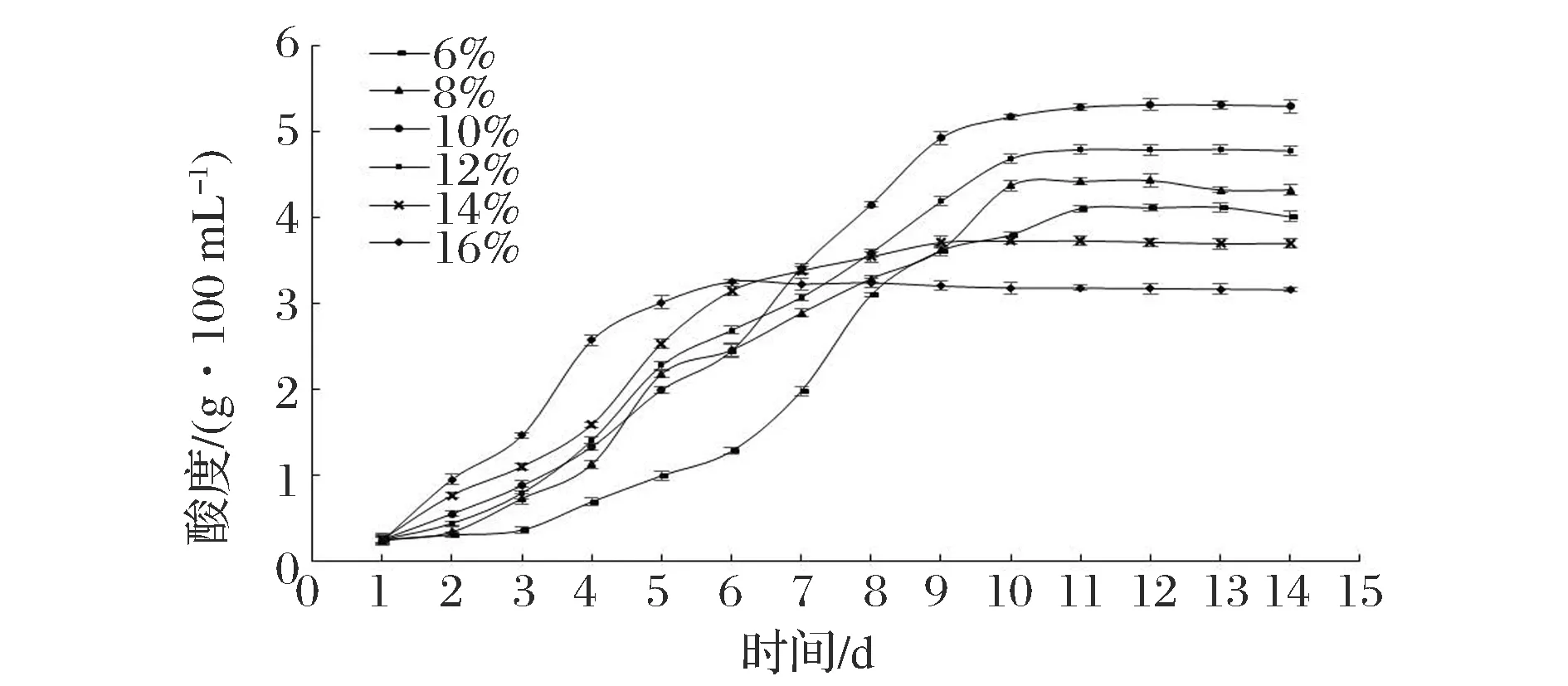

2.1.4接種量對青稞醋酸發(fā)酵的影響

由圖4可知,接種量范圍在6%~16%之間時,醋酸含量隨著接種量的增加呈現(xiàn)先升高后降低的趨勢。當(dāng)接種量在12%~16%內(nèi)時,由于接種量過大,在3~7 d醋酸生產(chǎn)速率加快,但是過多的營養(yǎng)物質(zhì)用于菌種生長繁殖,相應(yīng)的用于生成醋酸的營養(yǎng)物減少,導(dǎo)致最終的產(chǎn)酸量下降;接種量為10%時,營養(yǎng)物質(zhì)利用合理,最終的醋酸含量最高為5.314 g/100 mL。接種量在6%~8%之間時,菌種量較少導(dǎo)致醋酸發(fā)酵速率慢、發(fā)酵不充分、產(chǎn)酸量低。故醋酸發(fā)酵接種量選擇10%,并選擇8%、10%、12%三個水平進(jìn)行響應(yīng)面試驗(yàn)。

圖4 接種量對酸度的影響Fig.4 Effect of inoculum amount on acid content

2.2青稞醋酸發(fā)酵工藝條件的響應(yīng)面優(yōu)化試驗(yàn)

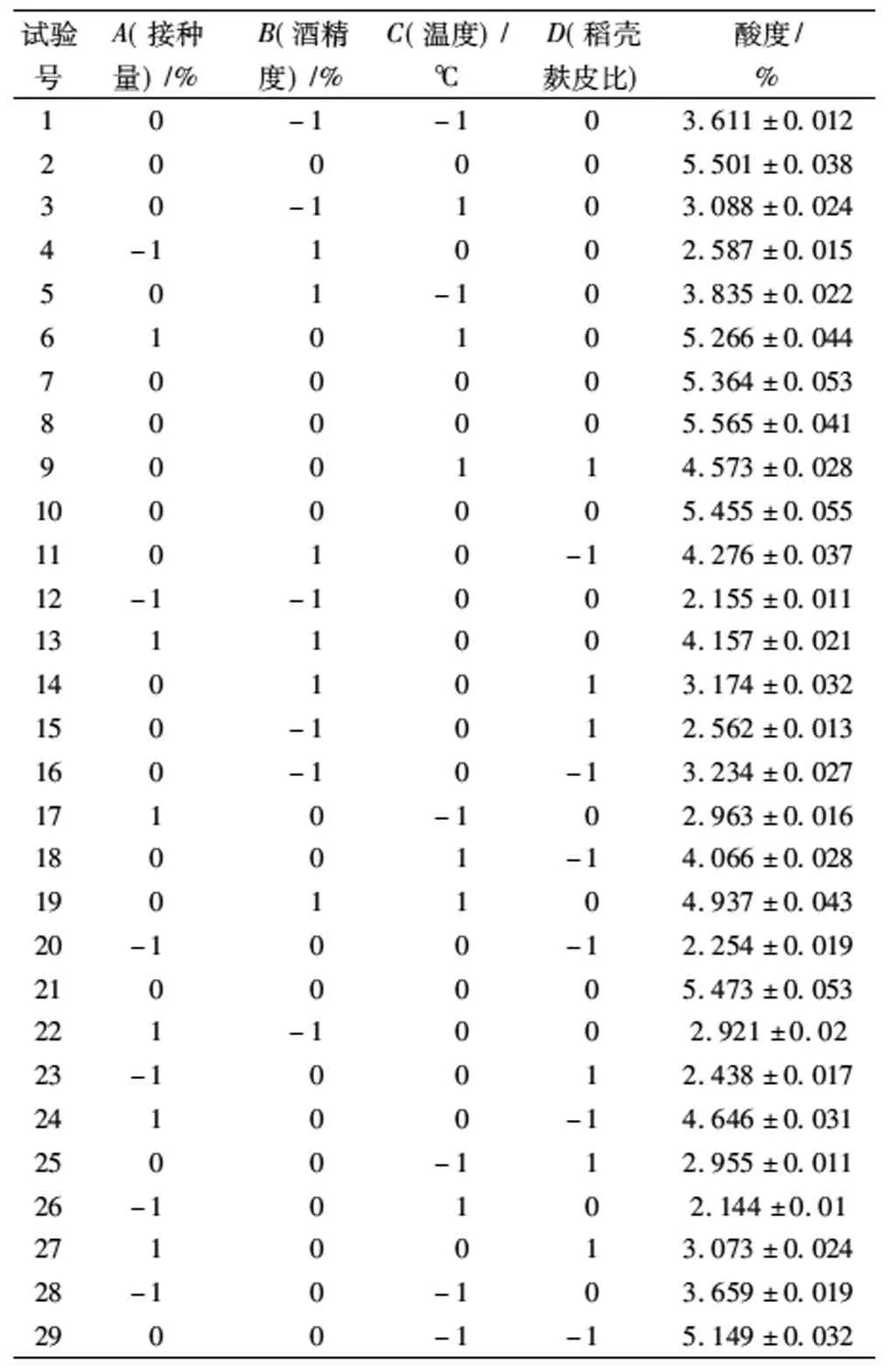

2.2.1響應(yīng)面試驗(yàn)設(shè)計(jì)及結(jié)果

表2 響應(yīng)面分析方案與實(shí)驗(yàn)結(jié)果

對表2進(jìn)行回歸分析得二次回歸方程:Y=-58.985 45+0.564 60A+9.988 97B+1.547 28C-0.737 02D+0.100 50AB+0.238 63AC-3.378 85AD+0.203 13BC-1.653 85BD+5.194 23CD-0.360 35A2-1.157 13B2-0.110 88C2-218.759 37D2,R2=0.986 6。

由方程中A、B、C、D的系數(shù)分別為0.564 60、9.988 97、1.547 28、0.737 02,可知所選4因素對醋酸含量影響強(qiáng)度的順序?yàn)椋築>C>D>A,即酒精度>接種量>稻殼麩皮比>發(fā)酵溫度。

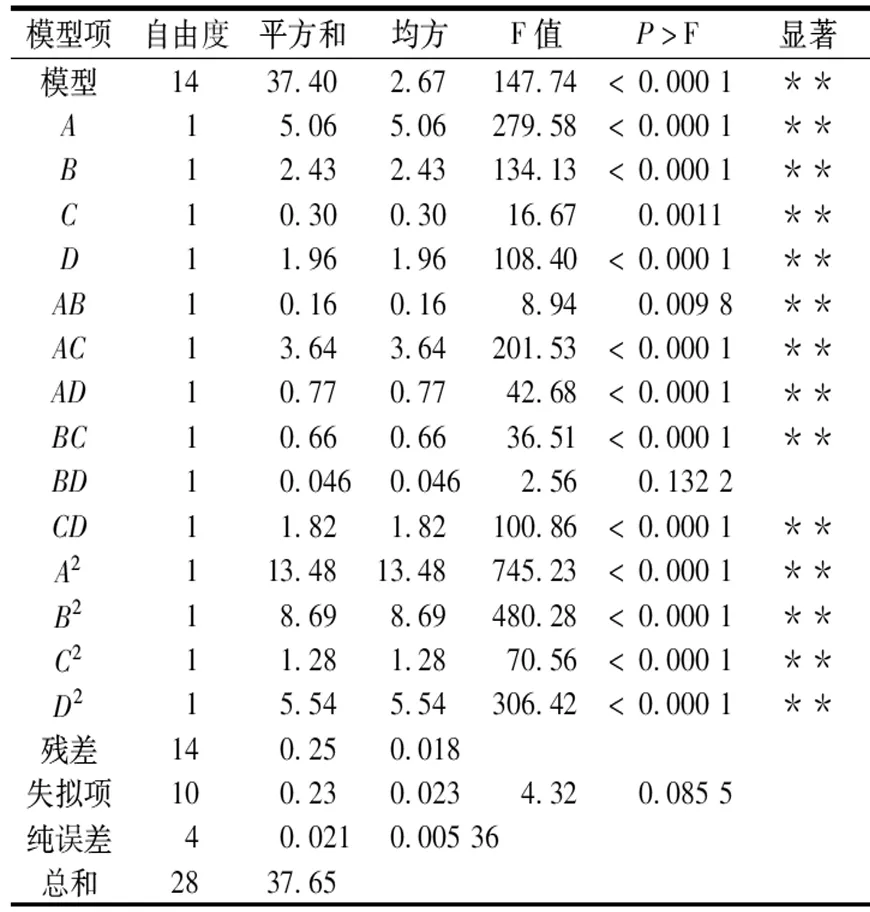

2.2.2回歸模型方差分析

表3 醋酸含量回歸模型方差分析

注:P<0.01極顯著**;0.01

從表3可看出,模型的P<0.000 1,響應(yīng)面模型極顯著;相關(guān)系數(shù)R2=0.986 6即擬合度為 0.986 6,說明建立的模型擬合程度達(dá)98.66%;失擬項(xiàng)P>0.05,不顯著;信噪比為36.150>4;變異系數(shù)(CV)為3.5%<15%;均表明試驗(yàn)結(jié)果可以和數(shù)學(xué)模型良好擬合,試驗(yàn)結(jié)果可靠,進(jìn)一步說明該數(shù)學(xué)模型可用來對青稞醋工藝條件的預(yù)測和分析。

因素一次項(xiàng)A、B、C、D對醋酸含量影響極顯著(P<0.01);二次項(xiàng)A2、B2、C2、D2對醋酸含量影響極顯著(P<0.01);交互項(xiàng)AB、AC、AD、BC、CD交互作用對醋酸含量影響極顯著(P<0.01);BD交互作用對醋酸含量影響不顯著(P>0.05)。

2.2.3模型分析討論

利用Design Expert 8.0軟件對數(shù)據(jù)進(jìn)行處理,得到的二次回歸方程的響應(yīng)面圖與等高線圖見圖5~圖9。通過相應(yīng)面的三維圖形和等高線圖形,可以直觀地反映出響應(yīng)值所受各個交互作用的影響情況。三維圖形的坡度越陡,等高線形狀越接近橢圓形,則表明兩因素的交互作用越顯著,反之則交互作用不顯著[19]。

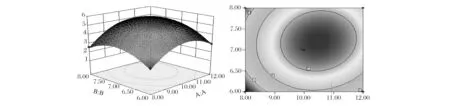

2.2.3.1接種量和初始酒精度的交互作用

如圖5所示,響應(yīng)面的坡度較陡,醋酸含量受接種量和初始酒精度的影響較大;而且醋酸含量隨著接種量和初始酒精度增加,呈現(xiàn)先增加后減小的趨勢。當(dāng)接種量9%~11%,初始酒精度6.5%~7.5%vol時,響應(yīng)值接近最高點(diǎn),表明在以上范圍內(nèi)適合產(chǎn)酸。從等高線密度可以看出,初始酒精度軸向等高線密度相對較大,表明初始酒精度對醋酸含量的影響比接種量的影響大,與表2分析結(jié)果一致;此外等高線圖中的橢圓度較大,表明接種量和初始酒精度兩因素的交互作用較強(qiáng),對醋酸含量的影響顯著。

圖5 接種量與初始酒精度交互影響酸度的響應(yīng)面和等高線Fig.5 Response surface and contour plots of the interactive effects of inoculation and alcoholicity

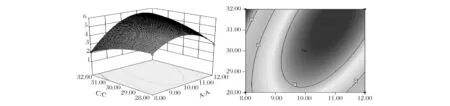

2.2.3.2發(fā)酵溫度和接種量的交互作用

如圖6所示,響應(yīng)面的坡度較陡,醋酸含量受接種量和發(fā)酵溫度的影響較大;發(fā)酵溫度在28~29 ℃時,溫度軸向呈上升趨勢,到最高點(diǎn)后開始下降,下降坡度較陡,說明溫度過高不利于產(chǎn)酸。在接種量軸向上,8%~9%范圍內(nèi)呈上升趨勢,9%~11%接近最高點(diǎn),11%~12%范圍內(nèi)呈下降趨勢,這說明接種量在9%~11%范圍內(nèi)更適合產(chǎn)酸。從等高線密度可知接種量對醋酸含量的影響比溫度的影響大;此外等高線圖中的橢圓度較大,表明接種量和發(fā)酵溫度兩因素的交互作用較強(qiáng),對醋酸含量的影響顯著。

圖6 發(fā)酵溫度與接種量交互影響酸度的響應(yīng)面和等高線Fig.6 Response surface and contour plots of the interactive effects of temperatureand inoculation

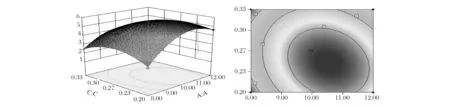

2.2.3.3接種量和稻殼麩皮比的交互作用

如圖7所示,響應(yīng)面的坡度較陡,醋酸含量受接種量和稻殼麩皮比的影響較大,并且響應(yīng)值隨著接種量和稻殼麩皮比的增加,呈現(xiàn)先增加后減小的趨勢。當(dāng)接種量10%~11%,稻殼麩皮比0.23~0.30時,響應(yīng)值接近最高點(diǎn),表明在以上范圍內(nèi)適合產(chǎn)酸。接種量的軸向坡度大于稻殼麩皮比的軸向坡度,以及接種量的軸向等高線密度大于稻殼麩皮比的軸向密度,均表明接種量對醋酸含量的影響比稻殼麩皮比的影響大。此外,等高線圖中的橢圓度較大,表明兩因素的交互作用較強(qiáng),對醋酸含量的影響顯著。

圖7 接種量與稻殼麩皮比交互影響酸度的響應(yīng)面和等高線Fig.7 Response surface and contour plots of the interactive effects of inoculation and the ratio of rice husk and wheat bran

2.2.3.4溫度和初始酒精度的交互作用

如圖8所示,響應(yīng)面的坡度較陡,醋酸含量受發(fā)酵溫度和初始酒精度的影響較大;初始酒精度在6.0%~6.5%(vol)范圍呈快速上升趨勢,在7.5%~8.0%(vol)范圍呈快速下降趨勢。當(dāng)初始酒精度6.5%~7.5%(vol),發(fā)酵溫度29~31 ℃時,響應(yīng)面接近最高點(diǎn),表明此范圍更適合產(chǎn)酸。從等高線密度可知,初始酒精度軸向等高線密度較大,表明初始酒精度對醋酸含量的影響比發(fā)酵溫度的影響大;此外等高線圖中的橢圓度較大,表明發(fā)酵溫度和初始酒精度兩因素的交互作用較強(qiáng),對醋酸含量的影響顯著。

圖8 溫度與酒精度交互影響酸度的響應(yīng)面和等高線Fig.8 Response surface and contour plots of the interactive effects of temperature and alcoholicity

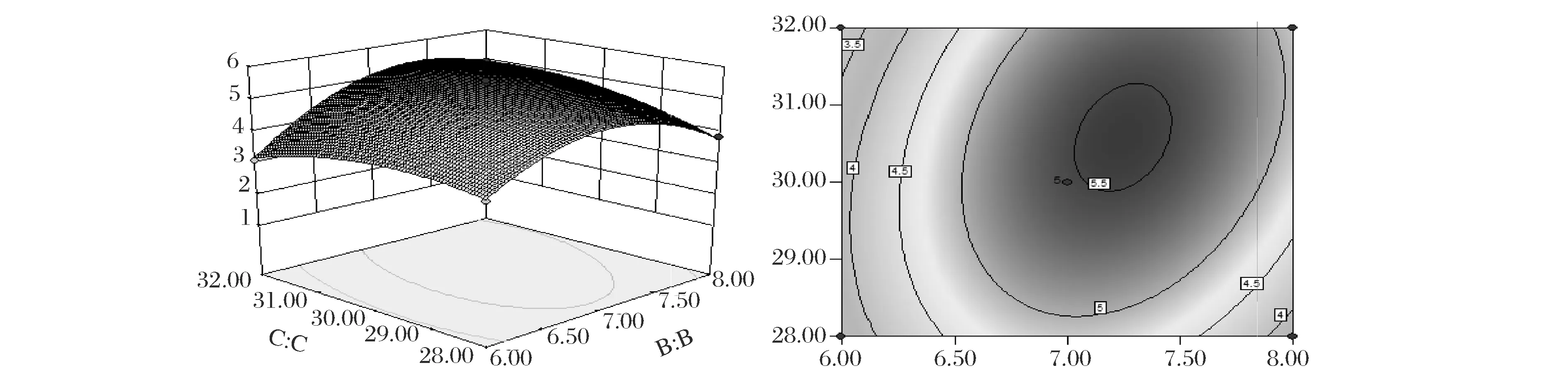

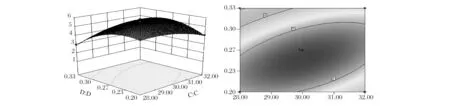

2.2.3.5溫度和稻殼麩皮比的交互作用

如圖9所示,響應(yīng)面的坡度較陡,表明醋酸含量受發(fā)酵溫度和稻殼麩皮比的影響較大;而且醋酸含量隨著稻殼麩皮比和發(fā)酵溫度的增加,呈現(xiàn)先增加后減小的趨勢。當(dāng)發(fā)酵溫度29 ℃~31 ℃,稻殼麩皮比0.23~0.30時,更接近最高點(diǎn),表明該范圍更適合醋酸發(fā)酵。稻殼麩皮比的軸向坡度比發(fā)酵溫度的軸向坡度陡,以及稻殼麩皮比的軸向等高線密度比發(fā)酵溫度的軸向密度大,均表明稻殼麩皮比對醋酸含量的影響比發(fā)酵溫度的影響大;此外等高線圖中的橢圓度較大,表明兩因素的交互作用較強(qiáng),對醋酸含量的影響顯著。

圖9 溫度與稻殼麩皮比交互影響酸度的響應(yīng)面和等高線Fig.9 Response surface and contour plots of the interactive effects of temperature and the ratio of rice husk and wheat bran

2.3驗(yàn)證實(shí)驗(yàn)

經(jīng)軟件Design Expert 8.0優(yōu)化,分析得到青稞醋發(fā)酵的最佳工藝條件為:醋酸菌接種量10.64%、初始酒精度7.03%vol、稻殼麩皮比0.26、溫度29.89 ℃的條件下,醋酸含量最高為5.558 g/100mL。

為檢驗(yàn)預(yù)測結(jié)果與真實(shí)情況的一致性,對上述優(yōu)化條件進(jìn)行驗(yàn)證實(shí)驗(yàn)。但同時考慮到實(shí)際操作情況,將最佳工藝條件修正為:醋酸菌接種量10.64%、初始酒精度7%(vol)、稻殼麩皮比0.26、溫度29.9 ℃,醋酸含量理論值為5.546 g/100mL。在此條件下進(jìn)行3次平行實(shí)驗(yàn),得到實(shí)際青稞醋酸產(chǎn)量為(5.497±0.082)g/100mL,與理論預(yù)測的最大值5.546 g/100mL相差不大。因此,經(jīng)響應(yīng)面法優(yōu)化所得的發(fā)酵最佳工藝參數(shù)準(zhǔn)確可靠,具有實(shí)際應(yīng)用價值。

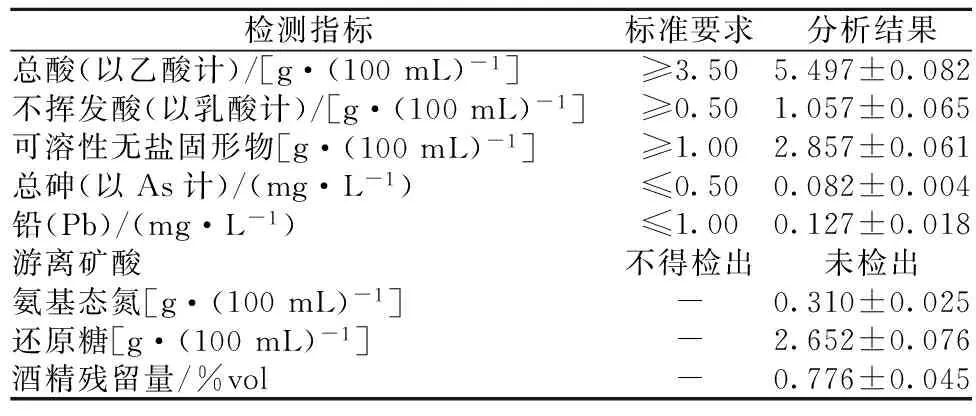

2.4青稞醋質(zhì)量指標(biāo)

2.4.1感官指標(biāo)

色澤呈紅棕色,澄清透亮,具有青稞醋特有的香氣,酸味柔和,回味綿長,無異味,無雜質(zhì)。

2.4.2理化指標(biāo)

表4 理化分析結(jié)果

注:“-”未要求。

2.4.3微生物指標(biāo)

菌落總數(shù)<100 CFU/mL;大腸菌群<3 MPN/mL;致病菌未檢出。

3 結(jié)論

通過單因素和Box-Behnken響應(yīng)面試驗(yàn),并建立了青稞醋發(fā)酵條件的數(shù)學(xué)模型,得到最佳發(fā)酵工藝條件為:醋酸菌接種量10.64%、初始酒精度7%vol、稻殼麩皮比0.26、溫度29.9 ℃。在此條件下發(fā)酵所得青稞醋的醋酸含量達(dá)5.497 g/100mL,經(jīng)方差分析,與預(yù)測值均無顯著性差異,說明該模型對準(zhǔn)確預(yù)測青稞醋發(fā)酵工藝參數(shù)具有一定的應(yīng)用價值。而且,此條件下發(fā)酵所得青稞醋,產(chǎn)品品質(zhì)優(yōu)良,風(fēng)味柔和,營養(yǎng)豐富,有青稞典型香味,以青稞為原料釀醋廣闊的發(fā)展前景。

[1]聶少平,鄢為唯,李雅,等.不同產(chǎn)地青稞原料中的營養(yǎng)成分分析[J].南昌大學(xué)學(xué)報(bào):工科版, 2015, 37(1):11-15.

[2]扎桑拉姆.淺析青稞原料主要營養(yǎng)成分與青稞產(chǎn)業(yè)的發(fā)展[J].西藏科技,2006(10):6-7.

[3]劉新紅,楊希娟,吳昆侖,等.青稞品質(zhì)特性及加工利用現(xiàn)狀分析[J].農(nóng)業(yè)機(jī)械,2013(14):49-53.

[4]呂遠(yuǎn)平,熊茉君,賈利蓉,等.青稞特性及在食品中的應(yīng)用[J].食品科學(xué),2005,26(7):266-270.

[5]張延坤,張東祥,馬燕,等.青稞發(fā)酵液化學(xué)成分鑒別及其抗缺氧效果[J].解放軍預(yù)防醫(yī)學(xué)雜志, 2007, 25(3):171-174.

[6]宋江南,田明杰,蘇立宏,等.青稞β-葡聚糖對高脂誘導(dǎo)的C57小鼠膽固醇代謝的影響[J].中華疾病控制雜志,2013(2):93-98.

[7]王倩倩,李明澤,陸紅佳,等.不同加工方式對青稞降脂益腸功效的影響[J].食品科學(xué), 2014, 35(13):276-280.

[8]孟晶巖,劉森,栗紅瑜,等.青稞全麥片生產(chǎn)工藝研究[J].農(nóng)產(chǎn)品加工(學(xué)刊),2014,24:33-35.

[9]曾亮.青稞茶生產(chǎn)技術(shù)研究與產(chǎn)品開發(fā)[D].西昌:西華大學(xué),2014.

[10]孟晶巖,劉森,安鳴,等.青稞全麥免煮面加工技術(shù)研究[J].食品與機(jī)械, 2014,30(6):178-180.

[11]朱穎秋,蔣思萍,包善飛,等.超臨界CO2萃取青稞麩皮油對高血脂癥大鼠降脂作用研究[J].四川動物, 2013, 32(2):272-275.

[12]喬海龍,楊啟東,陳健,等.大麥β-葡聚糖的研究現(xiàn)狀與展望[J].江蘇農(nóng)業(yè)科學(xué), 2012, 40(1):4-7.

[13]SUN P, REN X, YAN S, et al. Physical and chemical properties of different varieties of highland barley starch[J]. International Proceedings of Chemical Biological & Environmenta, 2013, 50:131.

[14]王異靜,杜麗娟,薛潔.青稞酒液態(tài)發(fā)酵工藝的研究[J].釀酒科技, 2008(6):59-61.

[15]朱文優(yōu),周守?cái)?凌生隆.青稞醋液態(tài)發(fā)酵工藝研究[J].中國調(diào)味品, 2012, 37(7):45-48.

[16]涂行浩,張弘,鄭華,等.瑪咖發(fā)酵酒工藝優(yōu)化[J].食品與發(fā)酵工業(yè), 2015, 41(1):156-161.

[17]MAHMOODI-KALEIBAR M, JAVANSHIR I, ASADI K, et al. Optimization of suspension system of off-road vehicle for vehicle performance improvement[J]. Journal of Central South University, 2013, 20(4):902-910.

[18]ZHANG Ya-hui, JIAO Xiao-hong, LI Liang, et al. A hybrid dynamic programming-rule based algorithm for real-time energy optimization of plug-in hybrid electric bus[J]. Science China Technological Sciences, 2014, 57(12):2 542-2 550.

[19]JIA Jia, YANG Xiao-feng, WU Zhi-liang. Optimization of fermentation medium for extracellular lipase production fromAspergillusnigerusing response surface methodology[J]. BioMed Research International, 2015.http://dx.doi.org/10.1155/2015/497462.

Optimized of fermentation conditions of barley vinegar by response surface methodology

WU Qing-yuan, LIU Yi, WU Qiong, JIANG He-ti*

(College of Food Science and Technology, Southwest University, Chongqing 400716, China)

Highland barley was used as raw material to produce the vinegar. Based on the single-factor tests,the response surface method was employed to optimize the fermentation conditions of highland barley vinegar and to establish quadratic regression equation. The results illustrated that the optimal fermentation conditions were as follow:initial alcohol degree 7%(V/V), the ratio of rice husk and wheat bran of 0.26, temperature 29.9 ℃, the inoculum of acetic acid bacteria 10.64%. Under these optimal conditions, the actual content of acetic acid was(5.497±0.082)g/100mL, the relative error between real and forecasted value was within 5%,which indicated that the regression model was reliable and had practical value in the development and production of barley vinegar.

barley vinegar; response surface method; acetic acid fermentation; process optimization

10.13995/j.cnki.11-1802/ts.201609019

碩士研究生(蔣和體教授為通訊作者,E-mail:jheti@126.com)。

2016-03-15,改回日期:2016-04-22